印尼钒钛矿对沙钢高炉渣流动性的影响

2016-09-01高强健郑海燕沈峰满

高强健,魏 国,姜 鑫,郑海燕,沈峰满

(东北大学冶金学院,沈阳110819 )

(School of Metallurgy,Northeastern University,Shenyang 110819)

印尼钒钛矿对沙钢高炉渣流动性的影响

高强健,魏国,姜鑫,郑海燕,沈峰满

(东北大学冶金学院,沈阳110819 )

沙钢拟高炉冶炼廉价的印尼钒钛磁铁矿以降低生产成本.在新的配矿条件下,研究考察了不同钒钛矿配比对烧结矿入炉后炉渣成分、黏度以及熔化性温度的影响.结果表明:当渣中TiO2含量(质量分数)由0%增加到10%时,炉渣的熔化性温度逐渐下降,由 1 347 ℃ 降至 1 307 ℃,流动性得到改善;当渣中TiO2含量继续增加,由10%增至15%时,炉渣的熔化性温度急剧上升,由 1 307 ℃ 上升到 1 370 ℃,炉渣流动性变差.故在现有的冶炼制度下,如若配加印尼钒钛磁铁矿,其在烧结中的添加量不宜超过25%.

印尼钒钛磁铁矿;高炉渣;烧结矿;熔化性温度;黏度

(School of Metallurgy,Northeastern University,Shenyang 110819)

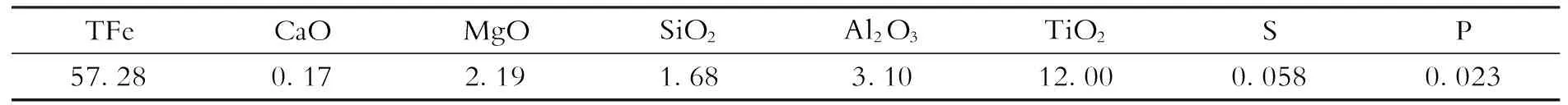

近年来,我国钢铁总需求逐渐下降,钢铁产能严重过剩,钢铁企业竞争日趋激烈[1-3].降低生产成本,提高竞争优势,是各钢企不遗余力追求的目标.铁矿石供给的多元化、稳定化、廉价化是企业维持稳定生产,降低生产成本,提高竞争力的有力手段[4-6].印尼钒钛磁铁矿属于冲积矿,其成矿年代久远,矿物组成稳定,储量丰富,其中铁、钒、钛、锆等元素可以综合利用,硫、磷等有害杂质元素含量较低,均能满足高炉冶炼要求[7,8],其化学成分如表1所示.由于其价格相对低廉,对降低炼铁成本效果显著.为此,江苏沙钢集团拟用该矿进行高炉冶炼.但冶炼该矿,炉渣的化学成分及炉渣的流动性等将会发生变化.为使高炉稳定生产,在新的配矿条件下,有必要对炉渣成分变化进行计算,并对高炉渣黏度和熔化性温度等进行研究;探讨印尼钒钛矿入炉后对炉渣流动性的影响.在特定的操作方案下,给出印尼钒钛磁铁矿在烧结配矿中的合适比例,为企业的顺利生产提供技术支持.

表1 印尼钒钛矿化学成分(质量分数)

1 钒钛矿添加量对炉渣成分影响

一般认为[9]:渣中w(TiO2)<10%为低钛渣,w(TiO2)为10%~20%为中钛渣,w(TiO2)>20%为高钛渣.随着含钛原料的配加,渣中TiO2含量逐渐增加,炉渣化学成分和物理化学性质也会发生相应改变.本研究考察了渣中TiO2含量的变化对炉渣黏度及流动性的影响.

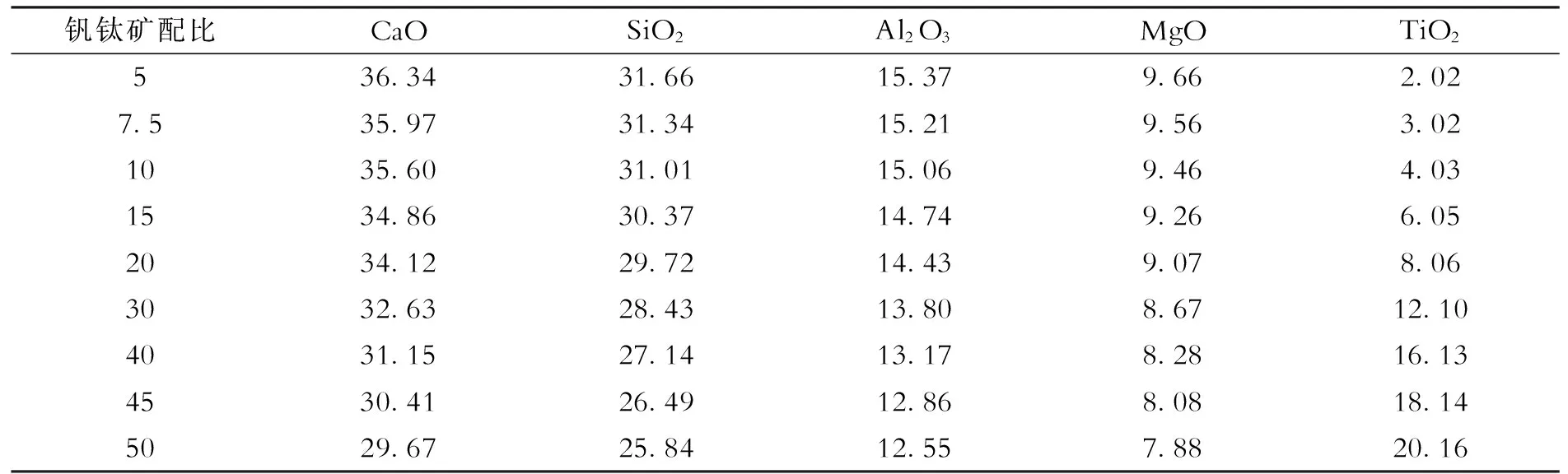

根据沙钢高炉生产参数,计算出烧结矿中印尼钒钛矿配比对高炉炉渣成分的影响.计算条件取吨铁矿耗 1 600 kg,渣比300 kg/t;高炉炉料结构(质量分数)为:70%烧结矿+15%球团+15%块矿;计算结果如表2所示.

表2 烧结矿中印尼钒钛矿配比(质量分数)对高炉渣成分(质量分数)的影响

2 试验方案

研究拟对化学试剂合成渣和配加TiO2现场高炉渣的流动性进行测试,炉渣中分别配以0%、1%、3%、5%、10%、15%的TiO2进行试验.

表3 现场高炉渣主要成分(质量分数)

黏度测定通过RTW-06型熔体物性测定仪完成.试验设备示意图如图1所示.试验条件如下,石墨坩埚高度:80 mm,熔化后炉渣高度:40 mm;试验温度:1 450 ℃;试验气氛:试验过程中始终通入 5 L/min 的N2.

图1 黏度测定示意图

炉渣熔化性温度是指炉渣能够自由流动的温度.当温度低于熔化性温度,炉渣黏度急剧上升,流动性变差.研究中,取45°斜线与黏度-温度曲线相切所对应的温度点为熔化性温度.

3 试验结果与分析

3.1重现性试验

为确保试验结果的稳定性,进行了重现性试验.结果表明:试验重现性较好,黏度的误差较小,满足研究精度要求.

3.2合成渣的黏度与熔化性温度

合成渣黏度与温度的关系如图2所示,由图2可见:合成高炉渣中TiO2含量(质量分数,以下同)由0增至10%时,炉渣的熔化性温度稳定逐渐降低,由 1 380 ℃ 降至 1 340 ℃,炉流动性得到改善.但当TiO2含量继续增至15%时,炉渣熔化性温度迅速增大,可达 1 395 ℃,在 1 450 ℃ 高温区域附近黏度也逐渐增大,炉渣流动性变差.

图2 合成渣黏度-温度曲线

合成渣试验结果表明,当TiO2在较低的含量范围内(<10%),渣中TiO2含量增加并不会使炉渣熔化性温度升高、流动性变差.

3.3TiO2对现场渣熔化性温度的影响

以沙钢高炉渣成分为基准,当炉渣中TiO2含量由0增加至15%时,炉渣黏度-温度曲线如图3所示.

图3 高炉渣黏度-温度曲线

由图3可见:配加TiO2后,熔融状态下炉渣黏度很小,只有 0.5 Pa·s左右,在熔化性温度附近,炉渣黏度随着温度的降低而急剧升高,炉渣从能够自由流动到完全失去流动性的温度范围只有20 ℃左右.与合成渣试验结果相似,当高炉渣中TiO2含量由0%增至10%时,炉渣黏度-温度曲线整体前移,熔化性温度逐渐下降,由 1 347 ℃ 下降至 1 307 ℃.故少量的加入TiO2非但没有使高炉渣流动性变差,反而能够改善炉渣的流动性,有利于稳定出渣出铁与高炉的稳定操作.但是,当炉渣中TiO2含量由10%增加到15%时.炉渣熔化性温度急剧上升,由 1 307 ℃ 上升到 1 370 ℃,熔渣的流动性变差,不利于高炉的稳定操作.

3.4分析与讨论

从合成高炉渣和现场高炉渣黏度-温度关系曲线可知,渣中一定的TiO2对炉渣熔化性温度影响不大.但是,当渣中TiO2含量大于10%时,炉渣熔化性温度逐渐提高,炉渣流动性逐渐变差.

由CaO-SiO2-Al2O3-TiO2相图(图4)可知[10]:在研究的条件下(R=(w(CaO)/w(SiO2))=1.15),当TiO2含量大于10%时,该区域矿物的熔点有逐渐升高的趋势,所以熔化性温度呈现逐渐升高的现象.这与试验结果相吻合.同时,配加相同比例TiO2,合成渣熔化性温度要高于现场炉渣的熔化性温度,这主要是由于现场高炉渣中含有MnO、FeO等其他降低炉渣熔点的物质,改善了炉渣的流动性[9].

由于高炉出渣过程中,炉渣温度一般都大于 1 350 ℃,可以确定:以现场高炉渣为基准,当高炉渣中TiO2含量不高于10%时,熔化性温度较基准炉渣逐渐下降;这说明一定的TiO2存在对炉渣流动性影响不大.但当高炉渣中TiO2含量高于10%时,炉渣熔化性温度逐渐升高,炉渣的流动性变差,这是值得关注的地方.结合表2计算结果可知,在不改变现有冶炼工艺前提下,为满足炉渣流动性的要求,烧结矿中印尼钒钛矿配比不应超过25%.

4 结 论

(1)经计算可知,当烧结矿中印尼钒钛矿配比高于50%时,为高钛渣冶炼;配比在25~50%时,为中钛渣冶炼;配比低于25%时属于低钛渣冶炼.

(2)在合成渣及现场高炉渣两种情况下,当渣中TiO2含量由0增加至10%时,炉渣的熔化性温度逐渐下降,炉渣的流动性稍有改善;但当渣中TiO2含量继续增至15%时,炉渣的熔化性温度呈上升趋势,炉渣流动性逐渐变差.

(3)不改变现有冶炼制度的前提下,从炉渣流动性方面分析,烧结矿中印尼钒钛磁铁矿配比不宜超过25%.

[1]周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2002: 50-60.

(Zhou Chuandian.Technical manuals of blast furnace ironmaking production[M].Beijing: Metallurgical Industry Press,2002: 50-60.)

[2]Shen F M,Jiang X,Wu G S,etal.Proper MgO addition in blast furnace operation [J].ISIJ International,2006,46(1): 65-70.

[3]Shen F M,Wu G S,Jiang X.A new process of proper MgO addition in blast furnace operation [C]//Proceedings of Commemorative International Symposium on Iron Making Process and Environment.Sendai: Tohoku University,2005: 28.

[4]姜鑫,吴刚生,李光森,等.改善含MgO铁矿石软熔性能的研究[J].东北大学学报(自然科学版),2007,28(3):365-368.

(Jiang Xin,Wu Gangsheng,Li Guangsen,etal.Study on improving the softening-melting properties of MgO-bearing iron ores [J].Journal of Northeastern University(Natural Science),2007,28(3): 365-368.)

[5]Gao Qiangjian,Wen Qiulin,Wei Guo,etal.Study on the effect of caustic calcined magnesite to quality of green-Pellets [C]//The 4th Australia-China-Japan Symposium on Iron and Steelmaking.Shenyang: Northeastern University,2012: 50.

[6]Shen Fengman,Gao Qiangjian,Wei Guo,etal.Densification process of MgO bearing pellets [J].Steel Research International,2015,86(6): 644-650.

[7]Matsumura M,Hoshi M,Kawaguchi T.Improve of sinter softening property and reducibility by controlling chemical compositions [J].ISIJ International,2005,45(4): 598-607.

[8]Lee Y,Yi S.Viscosities of CaO-MgO-SiO2-Al2O3binding phase systems in a melter-gasifier [J].Fuel and Energy,1997,38(6): 431-439.

[9]杜鹤桂.高炉冶炼钒钛磁铁矿原理[M].北京: 科学出版社,1996: 5-10.

(Du hegui.Principle of the smelting vanadium titanium magnetite in blast furnace process[M].Beijing: Science Publishing Company,1996: 5-10.)

[10]Eisenhüttenleute V D.Slag atlas 1st edition [M].Düsseldorf: Verlag Stahleisen GmbH,1995: 128.

Effect of Indonesia vanadium ilmeno-magnetite on fluidity of blast furnace slag in Jiangsu Shasteel

Gao Qiangjian,Wei Guo,Jiang Xin,Zheng Haiyan,Shen Fengman

A cheaper Indonesia vanadium ilmeno-magnetite is going to be used in the blast furnace(BF)process in Jiangsu Shasteel.Under conditions of the raw materials,variation of the chemical composition,viscosity,melting temperature and fluidity of BF slag were investigated.The results shown that: with addition of TiO2from 0% to 10%,the melting temperature of BF slag is decreasing from 1 347 ℃ to 1 307 ℃,and the fluidity of the slag is improved.When content of TiO2is increased from 10% to 15%,fluidity of the slag is deteriorated,and the melting temperature goes up to 1 370 ℃.Therefore,the authors suggest that proportion of the Indonesia vanadium ilmeno-magnetite in sinter is better no more than 25%.

Indonesia vanadium ilmeno-magnetite; blast furnace slag; sinter; melting temperature; viscosity

10.14186/j.cnki.1671-6620.2016.02.002

TF 521

A

1671-6620(2016)02-0088-04