CONCAST大方坯连铸机末端电磁搅拌位置的优化

2016-09-01秦凤婷刘宗辉

秦凤婷,刘宗辉,张 琳

(1.济源职业技术学院冶金化工系,河南济源459000;2.河南济源钢铁(集团)公司,河南济源459000)

CONCAST大方坯连铸机末端电磁搅拌位置的优化

秦凤婷1,刘宗辉2,张琳1

(1.济源职业技术学院冶金化工系,河南济源459000;2.河南济源钢铁(集团)公司,河南济源459000)

针对河南济源钢铁(集团)有限公司炼钢厂进口CONCAST大方坯连铸机(5#)典型钢种低碳钢(20CrMnTi/H)、中碳钢(42CrMo/A)、高碳钢(GCr15-K)进行了射钉实验,测定了二冷区的坯壳凝固厚度,根据铸坯凝固定律计算了液相穴长度和综合凝固系数分别为30.0、29.5、24.5 m和25.3、25.5、27.1 mm/min1/2,对目前CONCAST大方坯连铸机(5#)的末端电磁搅拌位置进行重新评估,通过计算提出凝固末端电磁搅拌最优安装位置距弯月面距离在11.88~14.99 m之间

射钉法; 大方坯连铸; 末端电磁搅拌; 综合凝固系数

连铸坯内部中心疏松、中心缩孔和中心偏析是连铸坯主要的内部缺陷.为了提高液态金属的补缩能力、解决中心缩孔问题、提高连铸坯质量,近年来,企业普遍采用铸坯凝固末端电磁搅拌(F-EMS)技术[1].然而实际生产过程中,很难直接测量出凝固末端位置,电磁搅拌效果不明显,因此,确定在不同的浇铸工艺条件下的凝固末端位置成为实施凝固末端电磁搅拌技术的核心问题[2].

济源钢铁公司为了开发高端优特钢大棒材,于2012年引进一台CONCAST大方坯连铸机,于2013年5月顺利投产,该铸机以400 mm×500 mm 断面为主,同时兼顾300 mm×370 mm和φ600 mm圆坯两个断面,为国内第三台同类型全设备进口连铸机.配备全保护浇注系统、涡流结晶器液面控制系统、动态配水及轻压下技术、低碳钢铸坯表面淬火技术等.该铸机自投产以来,整个设备运行良好,所生产钢种包括低碳钢和高碳钢.但低碳钢内部碳偏析指数一直较高,中心碳偏析指数甚至高达1.2,目前末端电磁搅拌的安装位置距弯月面距离为14.9 m,为了兼顾低、高碳钢的生产,有必要对该台铸机的综合凝固情况进行测定.

1 连铸机主要参数及射钉工艺

1.1连铸机主要参数

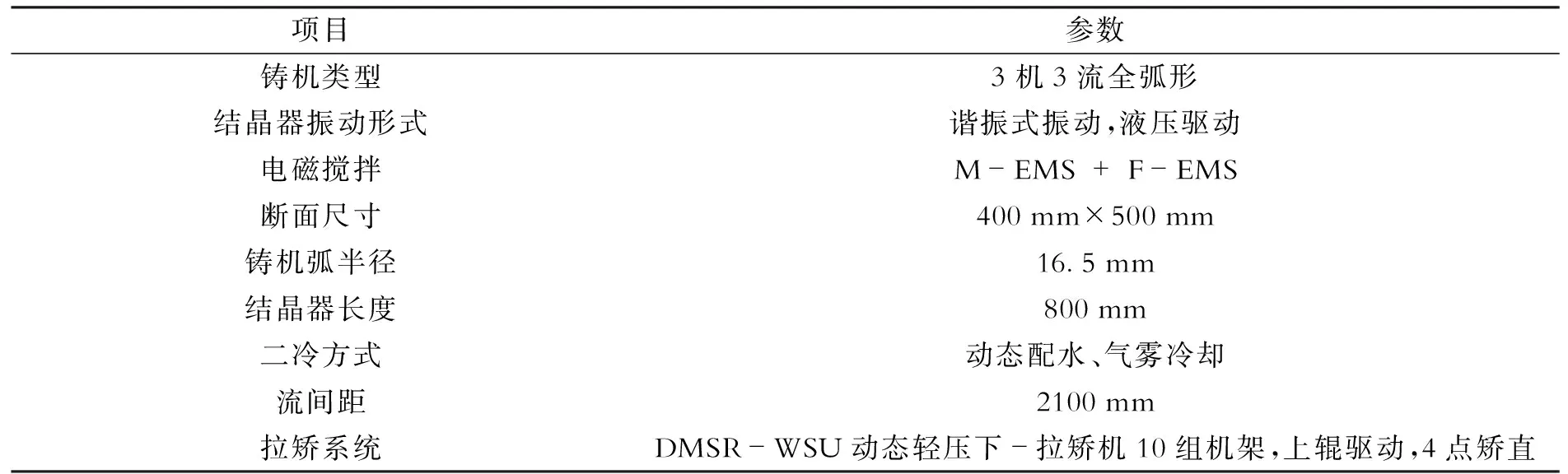

为了准确地掌握铸机的综合冷却特性,济源钢铁公司针对炼钢厂CONCAST大方坯连铸机(5#)的部分钢种末端电磁搅拌(F-EMS)效果不明显的现象,于 2015年9月采用铸坯射钉法分别对典型钢种20CrMnTi/H、42CrMo/A、GCr15-K钢(400 mm×500 mm,试验断面都是该断面)进行了铸坯凝固坯壳厚度测定研究.利用测试结果计算液相穴长度和综合凝固系数,并针对目前的末端电磁搅拌位置进行重新评估,通过计算提出凝固末端电磁搅拌安装位置的优化数据,CONCAST铸机主要设备参数见表1.

表1 CONCAST连铸机主要技术参数

1.2射钉实验

1.2.1射钉位置的选取

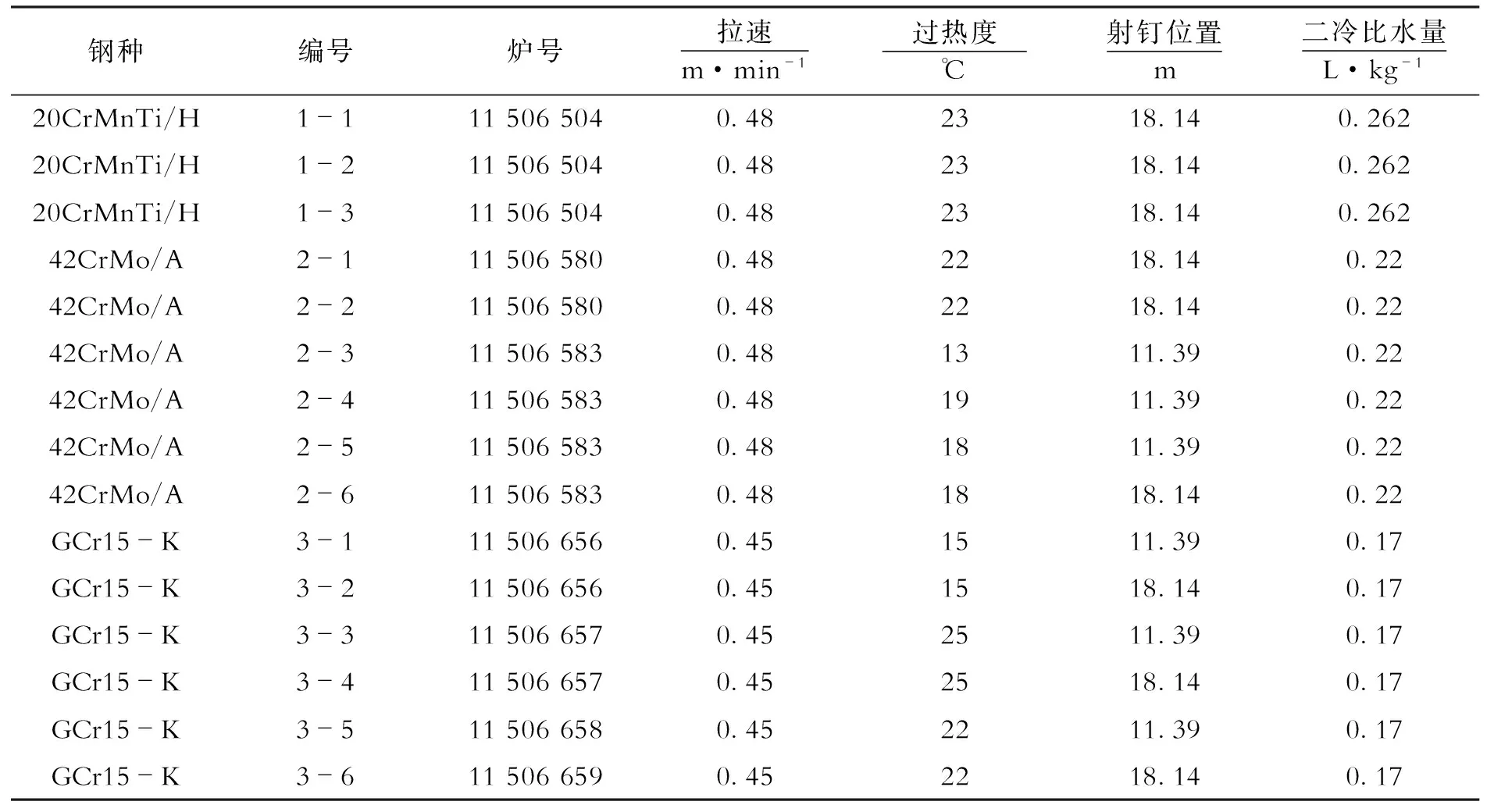

根据理论预测和现场条件,射钉位置选择在5#连铸机第3流距离结晶器弯液面11.39 m和18.14 m两个位置.各钢种在恒定拉速和比水量条件下开展射钉试验.分别将射钉试验三个钢种编号为1(20CrMnTi/H)、2(42CrMo/A)、3(GCr15-K),每个钢种射钉试样编号为1-1、1-2、1-3;2-1、2-2;3-1、3-2等,取测量的平均值作为该种工况下的凝固坯壳厚度.

1.2.2射钉试验工艺条件

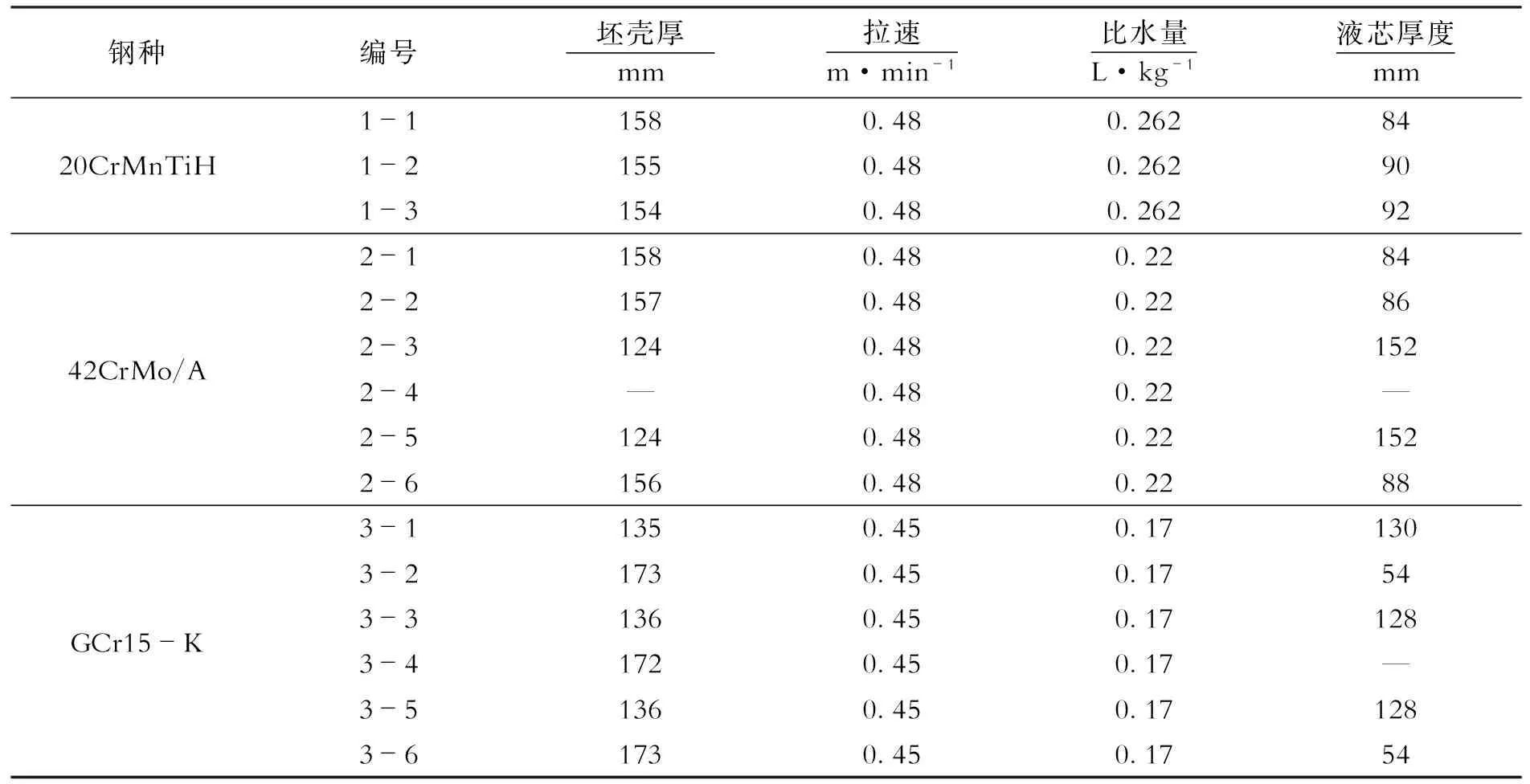

针对CONCAST(5#)大方坯连铸机,分别对3个典型钢种(20CrMnTi/H、42CrMo/A、GCr15-K)进行了15次射钉实验,实验工艺条件见表2.

表2 射钉试验工艺条件

2 试验结果分析

2.1试样低倍酸洗结果

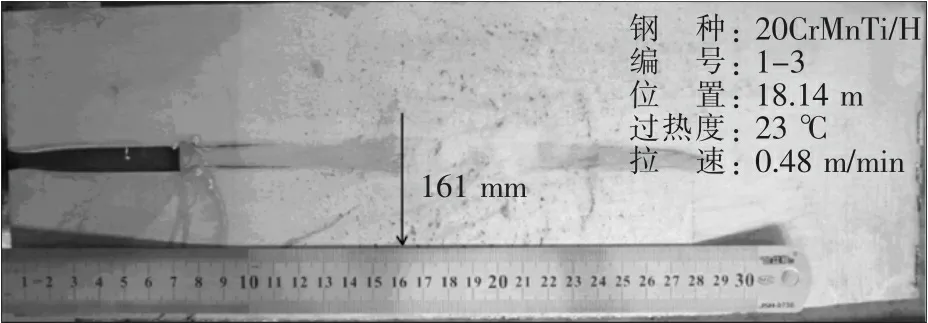

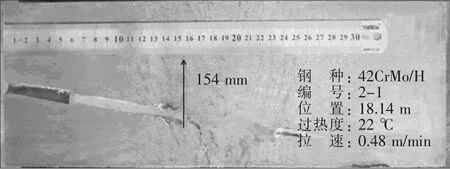

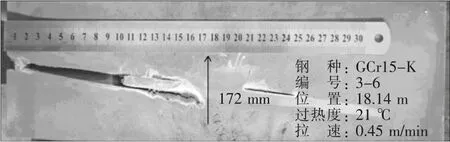

将所得到的试样进行酸浸处理,以钉子形貌变化为测量依据,对射钉试样坯壳厚度进行测量,取两次测量的平均值作为铸坯坯壳厚度.对20CrMnTi/H、42CrMo/A、GCr15-K三个钢种的典型试样酸洗照片如图1、图2、图3所示.

图1 20CrMnTi/H钢现场射钉结果

图2 42CrMo/A钢现场射钉结果

图3 GCr15-K钢现场射钉结果

其坯壳厚度测试结果见表3.

表3 射钉坯壳厚度测试结果

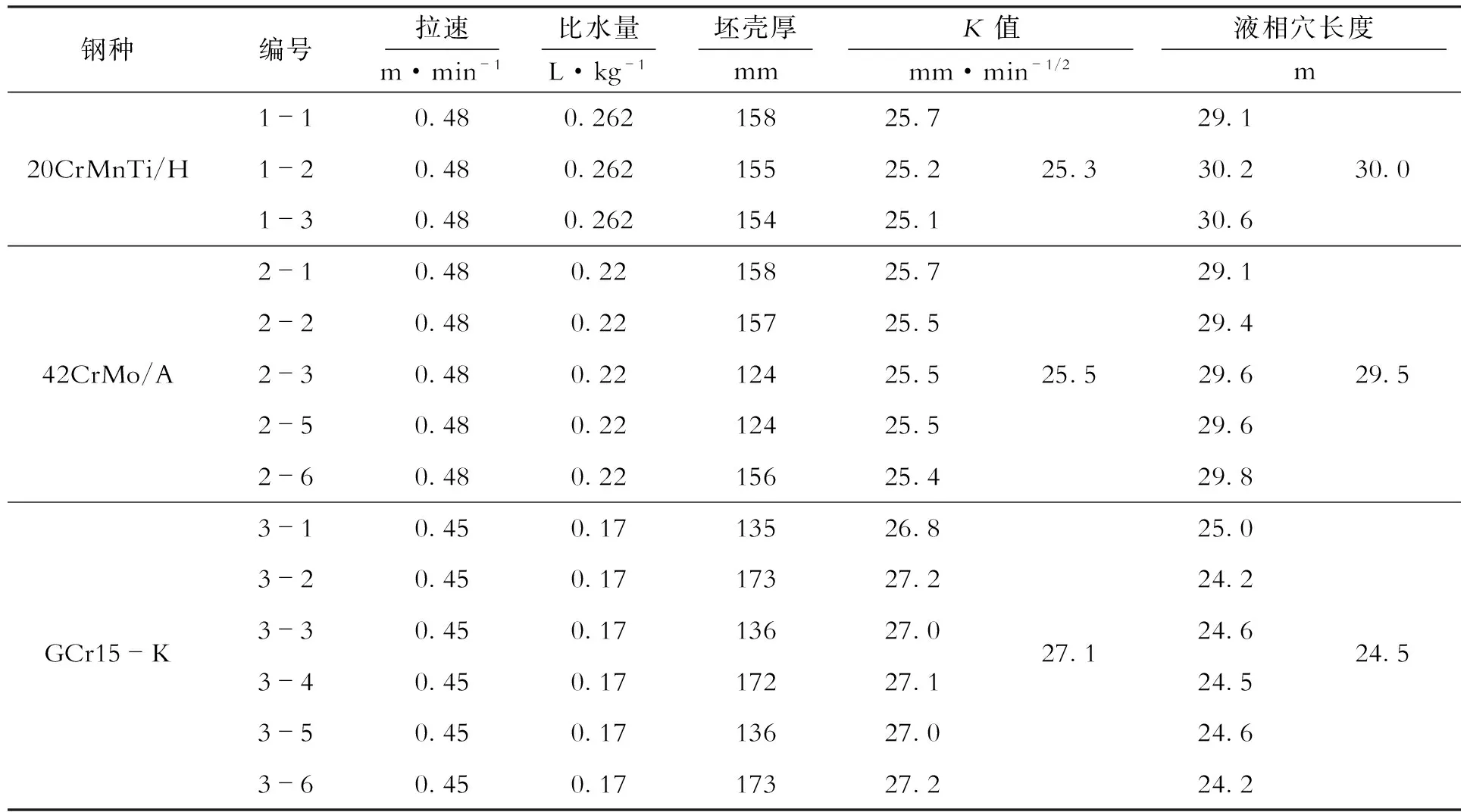

2.2综合凝固系数和液相穴长度计算

根据测量得到的凝固坯壳厚度和凝固定律公式计算各个钢种射钉试验的铸坯综合凝固系数K和液相穴长度见表4.

根据得到的数据可知:

(1)20CrMnTi/H钢种在距离弯月面 18.14 m 位置的平均凝固坯壳厚度 155.7 mm;平均综合凝固系数K值为 25.3 mm/min1/2,液相穴长度平均为 30.0 m.

(2)42CrMo/A钢种在距离弯月面 11.39 m 位置的平均凝固坯壳厚度 124.0 mm;在距离弯月面 18.14 m 位置的平均凝固坯壳厚度 157.0 mm;平均综合凝固系数K值为 25.5 mm/min1/2,液相穴长度平均为 29.5 m.

(3)GCr15-K钢种在距离弯月面 11.39 m 位置的平均凝固坯壳厚度 135.7 mm;在距离弯月面 18.14 m位置的平均凝固坯壳厚度 172.7 mm;平均综合凝固系数K值为 27.1 mm/min1/2,液相穴长度平均为 24.5 m.

表4 各钢种综合凝固系数和液相穴长度

3 凝固末端电磁搅拌F-EMS推荐安装位置计算

铸坯液相穴末端区域钢水过热度已基本消失,处于糊状区;由于偏析作用,糊状区液体富集溶质浓度较高,易形成较严重的中心偏析和V形偏析.为减少偏析,人们提出在铸坯中心液体完全凝固之前,使用大功率的F-EMS来搅动糊状区以减轻元素中心偏析[3,4].

连铸电磁搅拌的实质在于借助电磁力的作用来强化铸坯中末端凝固钢液的运动,从而改变钢水凝固过程中的流动、传热和迁移过程,达到改善铸坯质量的目的.影响连铸电磁搅拌的冶金效果的主要因素在于:

(1)电磁搅拌器能否提供足够大的电磁推力;

(2)不同钢种的末凝固钢液需要多大的电磁推力;

(3)电磁搅拌的作用区域是否足够大;

(4)电磁搅拌的安装位置是否得当.

第1、第3个因素取决于电磁搅拌器的参数及结构设计水平,而第2、第4个因素则取决于电磁搅拌器的运行工艺.因此,一套电磁搅拌装置要达到最佳的冶金效果,除了要求其本身性能优良外,与钢种、铸坯断面、拉速和冷却强度有关.F-EMS安装位置各厂家经验不一,根据蔡开科[5]所讲,一般认为:

(1)固相率fs为0.3~0.8(从过热度ΔT=0开始,fs=0);

(2)凝固率fe为0.7~0.8(从结晶器弯月面凝固开始,fe=0);

(3)液相穴尾部中心两相区宽为40~55 mm.

(4)液芯厚度大约是铸坯厚度的1/3.

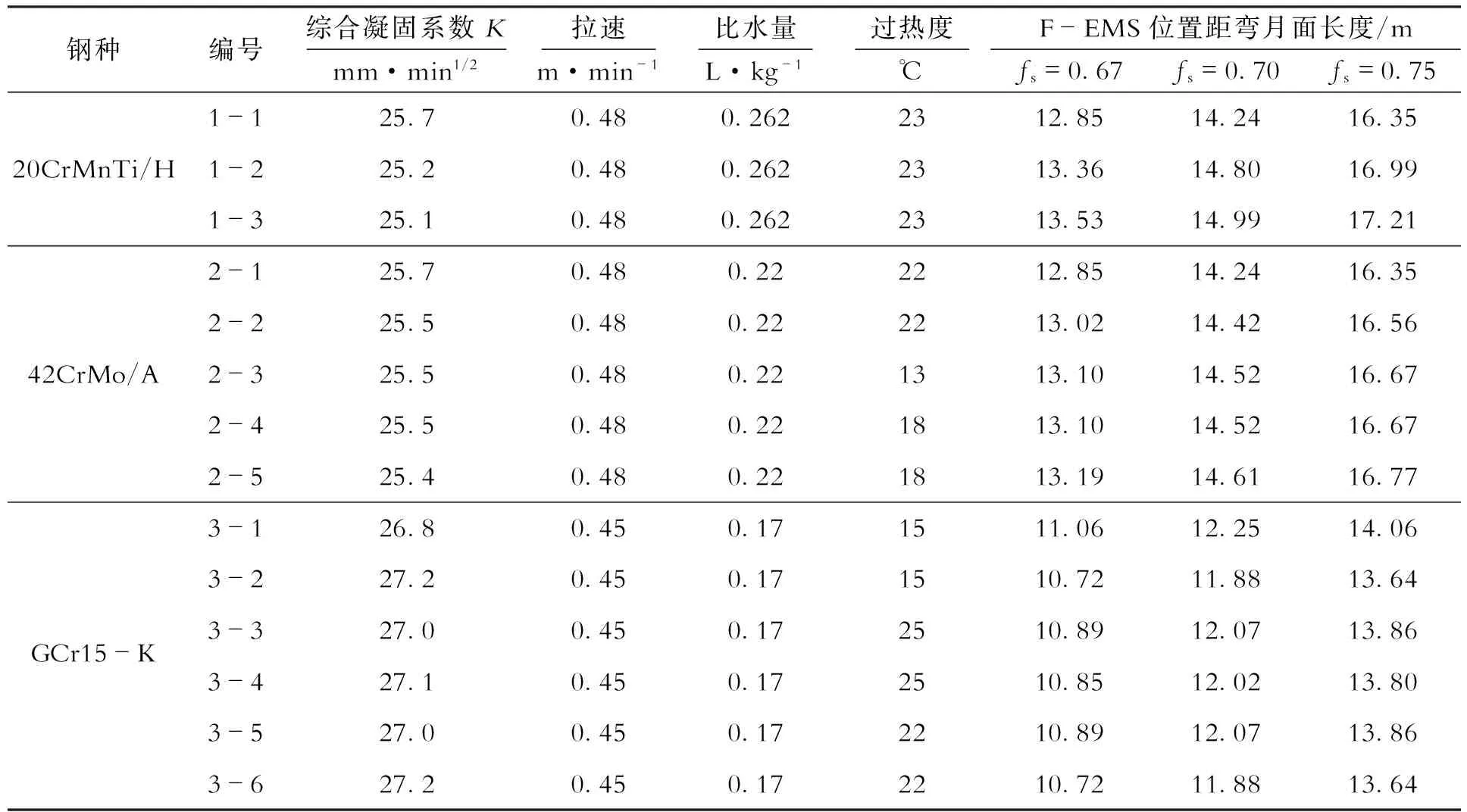

不同专家学者对于方坯铸机安装F-EMS的位置有多种观点.为了发挥济源钢铁公司连铸机F-EMS在不同拉速条件下的电磁搅拌作用,选择固相率0.67、0.70、0.75进行计算.根据上述原则,以 20CrMnTi/H 为例,当固相率为0.70时相应的铸坯凝固坯壳厚度为 140 mm.编号为1-1的试样得到的K=25.7 mm/min1/2,以拉速 0.48 m/min、坯壳厚度 140 mm 为例计算液相穴长度,L=(D/K)2*×V=(140/25.7)2×0.48=14.24 m.其他计算以此类推,计算的凝固末端电磁搅拌位置与固相率fs的关系如表5所示.

由此可得:针对5#连铸机生产 400 mm×500 mm 断面的钢坯推荐选取固相率为0.70时的位置安装末端电磁搅拌装置(F-EMS),即20CrMnTi/H钢种的末端电磁搅拌装置中心处到弯月面距离为14.24~14.99 m;42CrMo/A钢种的末端电磁搅拌装置中心处到弯月面距离为14.24~14.61 m;GCr15-K钢种的末端电磁搅拌装置中心处到弯月面距离为11.88~12.25 m.

表5 凝固末端电搅拌位置

4 结 语

(1)通过射钉试验计算可知,20CrMnTi/H、42CrMo/A、GCr15-K三个钢种的综合凝固系数分别为25.3、25.5和 27.1 mm/min1/2,随着碳含量的增加而增加.

(2)推荐在固相率为0.70时的位置安装末端电磁搅拌装置(F-EMS),目前所安装位置距离弯月面较后,在不改变末端电搅位置的情况下,应该提高拉速匹配最佳搅拌位置,并且低碳钢要适当提高电磁搅拌强度.

[1]王浦江.小方坯连铸[R].北京: 北京钢铁设计研究总院、中国金属学会连铸分会,1998.

(Wang Pujiang.Billet continuous casting[R].Beijing: Continuous Casting Branch of Chinese Society for Metals Beijing Iron and Steel Design Institute,1998.)

[2]罗森,朱苗勇,张书岩,等.方坯连铸凝固末端位置研究[J].炼钢,2008,24(3): 37-39.

(Luo Sen,Zhu Miaoyong,Zhang Shuyan,etal.Study on final solidifying point of continuous casting billet[J].Steelmaking,2008,24(3): 37-39.)

[3]巩文旭,贺建哲,刘锦强,等.82B方坯连铸末端电磁搅拌位置优化研究[J].天津冶金,2007(4): 21-24.

(Gong Wenxu,He Jianzhe,Liu Jingqiang,etal.Study on the optimum position of F-EMS in billet of 82B[J].Tianjin Metallurgy,2007(4): 21-24.)

[4]冯军.高碳钢连铸小方坯内部质量及洁净度的研究[D].北京: 北京科技大学,2006.

(Fengjun.Study on inner quality and cleanliness of continuous cast billets in high-carbon steel production[D].Beijing: University of Science and Technology Beijing,2006.)

[5]蔡开科.连铸坯质量控制[M].北京: 冶金工业出版社,2010: 233-236.

(Cai Kaike.Controlling on quality of casting slab[M].Beijing: Metallurgical Industry Press,2010: 233-236.)

Optimum position of F-EMS for the CONCAST bloom continuous caster

Qin Fengting1,Liu Zonghui2,Zhang Lin1

(1.Jiyuan Vocational Technical College Metallurgy & Chemical Industry Department,Jiyuan 459000,China;2.Henan Jiyuan Iron and Steel(Group)Co.,Ltd,Jiyuan 459000,China)

Nail-shooting technique was applied to measure shell thickness of typical low-carbon steel(20CrMnTi/H),medium-carbon steel(42CrMo/A)and high-carbon steel(GCr15-K)produced by the No.5 CONCAST continuous caster in Jiyuan Steel Company.Length of the liquid core and the solidification coefficient were determined by using the solidification law.The values are 30.0,29.5,24.5 m and 25.3,25.5 and 27.1 mm/min1/2.Moreover,the current stirring position of F-EMS has revaluated and the optimum position of F-EMS for the CONCAST bloom continuous caster is 11.88~14.99 m from the meniscus.

nail-shooting method; continuous casting of bloom; F-EMS; solidification coefficient

10.14186/j.cnki.1671-6620.2016.02.005

TF 777

A

1671-6620(2016)02-0102-05