颗粒粒度对碳化钨颗粒增强铁基复合材料界面的影响

2016-09-01冯志扬李祖来蒋业华

冯志扬,李祖来,山 泉,蒋业华,周 荣

(昆明理工大学 材料科学与工程学院,昆明650093)

颗粒粒度对碳化钨颗粒增强铁基复合材料界面的影响

冯志扬,李祖来,山泉,蒋业华,周荣

(昆明理工大学 材料科学与工程学院,昆明650093)

采用常压烧结方法成功制备了碳化钨颗粒增强铁基复合材料,研究了碳化钨颗粒粒度对复合材料组织、界面及力学性能的影响。结果表明:随着碳化钨颗粒粒度的减小,颗粒熔解程度增大,主要熔解的是W2C,WC熔解的数量较少;界面主要的反应产物为Fe3W3C,Fe3W3C含量随着颗粒粒度的减小而增加,界面随着颗粒粒度的减小由连续变成间断,直至不存;颗粒粒度越大,材料的硬度及压缩强度均提高;当颗粒粒度为380~550μm时,反应生成物Fe3W3C与碳化钨颗粒体积比为1∶1,界面呈连续状,复合材料具有较好的综合性能。

复合材料;界面;粒度;Fe3W3C

颗粒增强金属基复合材料兼有金属基体的良好韧性和颗粒增强体的高强度、高模量、高硬度等优势[1,2],表现出优异的抗磨损性能,因而越来越受到重视[3-5]。颗粒增强金属基复合材料中适当的反应产物不仅有利于提高材料的整体强度,而且界面在基体与增强颗粒之间起到一个过渡区的作用,有利于材料整体力学性能的提高,因此,复合材料界面成为颗粒增强复合材料研究的重点之一[6-9]。

近年来,在颗粒增强复合材料界面研究方面,主要集中在界面组织形貌对复合材料性能的影响。李祖来等通过添加其他合金元素改善了颗粒增强复合材料的界面组织[10-13];刘政等也通过添加元素改善复合材料界面的结合强度,研究表明,通过其他元素改善材料内部的界面,有利于提高复合材料的综合性能[14,15];刘俊友等通过实验证明碳化硅增强颗粒的适度氧化能改善增强颗粒与铝液间的润湿性,从而提高复合材料的界面性能[16,17]。以上取得的研究成果对颗粒增强金属基复合材料特别是界面方面的研究起到了较好的促进作用,但上述研究都是建立在保持增强颗粒粒度不变的情况下进行,并未考虑颗粒粒度对复合材料界面的影响。对于碳化钨颗粒增强铁基复合材料,由于碳化钨的化学活性,在颗粒增强复合材料的界面处存在着良好的界面反应。而制备工艺不同,界面反应的产物及程度均不相同。界面反应对复合材料的性能及制备具有重要影响,掌握界面反应的程度是选择制备工艺参数、控制复合材料性能的前提,因此,探讨颗粒粒度对复合材料界面的影响规律及其机制成为颗粒增强金属基复合材料研究中急需解决的问题之一。

本工作采用常压烧结方法制备了碳化钨颗粒增强铁基复合材料,研究了碳化钨颗粒粒度对复合材料界面的影响,从而揭示了颗粒粒度对复合材料的影响机制及作用形式。

1 实验材料与方法

采用常压烧结方法制备碳化钨颗粒增强铁基复合材料。将粒度为45μm的分析纯铁粉(99.99%)分别与粒度为550~830,380~550,250~380,180~250,150~180μm的铸造碳化钨颗粒(由WC和W2C组成)按1∶1的实际体积比进行混合配粉,采用XQM-4L行星式球磨机将铁粉与碳化钨颗粒球磨混粉30min,球磨机转速为100r/min。球磨完成后将混合粉末置入60mm×30mm的陶瓷舟中,将陶瓷舟置入真空管式炉中进行烧结。通入氩气保护,烧结温度设定为1500℃。管式炉升温速率为2~10℃/min(室温~500℃:5℃/min;500~800℃:10℃/min;800~1000℃:5℃/min;1000~1500℃:3℃/min),达到预计温度后保温60min,然后随炉冷却至室温,即得到碳化钨颗粒增强铁基复合材料。

将制备的材料采用线切割取样,取样部位为试样中部,得到φ4mm×10mm的标准压缩试样,并对试样两端进行打磨、磨平。采用岛津AG-X万能试验机进行压缩实验,实验中取3个实验测试值的平均值,即为该材料的压缩强度。采用HR-150A洛氏硬度计对试样进行洛氏硬度测试,对于不同材料进行10次硬度测试,取其平均值即为该材料的硬度。采用金相显微镜进行金相组织结构分析,利用Image软件对材料的金相组织结构进行体积分数的测量,每个粒度材料选择10个不同的视场进行统计取其平均值,求出各组织的含量。使用XL30ESEM-TEM型扫描电子显微镜及其附带Phoenix+OIM一体化能谱仪,电子背散射衍射仪分析材料的显微结构特征。

2 结果与分析

2.1碳化钨颗粒粒度对复合材料组织的影响

图1为不同粒度的碳化钨颗粒增强铁基复合材料的组织形貌,由图1可见,不同粒度的碳化钨颗粒均有不同程度的熔解,随着碳化钨颗粒粒度的减小,碳化钨颗粒熔解的程度增大。碳化钨颗粒与基体之间形成了比较明显的界面,界面呈现冶金结合。当碳化钨颗粒粒度为550~830μm时,如图1(a)所示,碳化钨颗粒与基体之间的界面分布连续,形成的界面较宽。随着碳化钨颗粒粒度的减小,如图1(b),(c),(d)所示,生成的界面逐渐由连续变成间断,界面主要组成物含量逐渐增多。当碳化钨颗粒粒度为150~180μm时,如图1(e)所示,没有明显的界面出现,生成物分散在基体中,变成孤立的杆状。

图1 不同颗粒粒度复合材料的光学金相照片 (a)550~830μm;(b)380~550μm;(c)250~380μm;(d)180~250μm;(e)150~180μmFig.1 Optical metallographic photographs of composites with different particles size (a)550-830μm;(b)380-550μm;(c)250-380μm;(d)180-250μm;(e)150-180μm

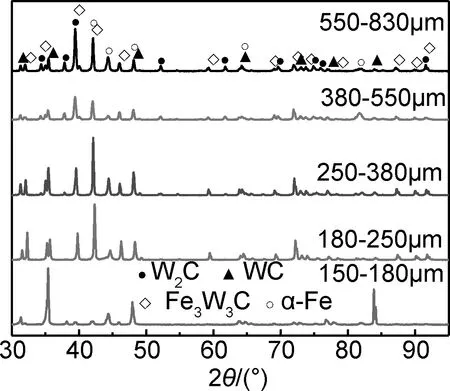

对不同粒度的碳化钨颗粒增强铁基复合材料进行XRD分析,如图2所示,发现制备的碳化钨颗粒增强铁基复合材料主要由WC,W2C,Fe3W3C和α-Fe组成。随着碳化钨颗粒粒度的减小,图2中W2C对应的峰值逐渐减弱直至峰值消失,Fe3W3C对应的峰值则增强,而WC对应的峰值基本不变。当碳化钨颗粒粒度为550~830μm时,此时材料主要由WC,W2C,Fe3W3C和α-Fe组成,通过EDS能谱分析(表1)与不同粒度的复合材料的SEM照片(图3)可知,在颗粒粒度为550~830μm的碳化钨处(即图3(b)点5处),W和C原子个数比约为2.28∶1,结合XRD图谱可知其为WC和W2C,这也成为XRD图谱中WC,W2C的来源,因为碳化钨主要由WC和W2C按照1∶5的比例组成,说明碳化钨并未发生较大的熔解,颗粒内部仍然保持原状。在颗粒粒度为250~380μm的碳化钨颗粒中较亮处(即图3(a)点1处)其W和C的原子个数比约为2.3∶1,经分析可知其为WC和W2C,这也成为对应XRD图谱中W2C的主要来源。碳化钨颗粒较灰暗处(即图3(a)点2处)Fe和W原子个数比为1∶1.25,经分析可知其物相组成为WC以及生成的碳化物,对应XRD图谱中W2C峰值强度下降,WC峰值基本不变。根据以上分析可知:随着碳化钨颗粒粒度的减小,材料中的碳化钨颗粒逐渐熔解,碳化钨的熔解主要是W2C的熔解,WC在铁液中熔解的数量较少。

图2 不同颗粒粒度复合材料的XRD图谱Fig.2 The XRD patterns of composites with different particles size

表1 图3中各点的EDS能谱分析

图3 不同颗粒粒度的复合材料扫描电镜照片 (a)250~380μm;(b)550~830μmFig.3 The SEM photographs of composites with different particles size(a)250-380μm;(b)550-830μm

根据图1(a)可知,复合材料界面较连续,形成一个完整的环状界面,在界面处(即图3(b)点6处)Fe和W原子个数比接近1∶1,根据XRD图谱可知界面处的物相为Fe3W3C,即由颗粒边缘熔解的碳化钨与Fe发生反应生成Fe3W3C。在基体中的白色碎块状处(即图3(b)点7处)Fe和W原子个数比接近1∶1,结合XRD图谱可知物相为Fe3W3C,该处的Fe3W3C为碳化钨颗粒熔解扩散后与Fe粉反应生成。试样界面及基体中出现Fe3W3C,同时W2C所对应峰的强度随着碳化钨颗粒粒度的减小而降低,说明W2C与Fe发生反应生成Fe3W3C[18]。这就解释了XRD图谱中碳化钨颗粒粒度为550~830μm时存在W2C和WC的衍射峰,随着碳化钨颗粒粒度的减小,其XRD图谱中W2C的衍射峰逐渐减弱,直至完全不见,而Fe3W3C对应的衍射峰增强。在基体处(即图3(b)点8处、图3(a)点4处)主要由Fe和W组成,并无C,这说明C无法扩散至基体中,基体并没有变化,仍然为铁素体。

对碳化钨颗粒增强铁基复合材料中各物相体积分数进行统计如图4所示,结果表明:随着碳化钨颗粒粒度的减小,碳化钨的体积分数逐渐下降,Fe3W3C的体积分数逐渐增加,基体的体积分数基本不变,计算的结果和XRD图谱的峰值变化一致。这表明碳化钨中W2C的熔解程度的大小、Fe3W3C的生成量与碳化钨颗粒粒度密切相关。复合层中的碳化钨熔解较多,在碳化钨颗粒粒度较小且熔解较大的情况下之所以会以孤立的杆状形态出现是因为在凝固时,反应生成的部分Fe3W3C会突破临界形核半径而形核。Fe3W3C形核后,其周围的Fe3W3C浓度降低,使晶核的形成速率下降,因此靠近液相的小晶粒有较充分的机会以枝晶的方式向液相中生长,由于各个晶粒的晶体学取向不同,所以最后形成的杆状组织走向并没有呈现一定的规律性。随着结晶的进行,冷却速率逐渐减小,成分梯度也越来越平缓,枝晶的推进速率就会越来越小,直至最终停止,所以杆状组织并不具有连续性。在碳化钨颗粒粒度小于380μm时,界面以间断、孤立形态出现,而当碳化钨颗粒粒度大于380μm时,界面倾向于以连续的方式出现,界面特征不明显。

图4 不同颗粒粒度复合材料各相的体积分数Fig.4 The volume fraction of phases of composites with different particles size

2.2碳化钨颗粒粒度对复合材料性能的影响

分别对制备的碳化钨颗粒增强铁基复合材料进行宏观硬度测试与压缩性能测试,并对得到的数据进行统计,如图5所示。由图5可知:复合材料的洛氏硬度随着碳化钨颗粒粒度的减小而减小;复合材料的压缩强度则在碳化钨颗粒粒度为380~550μm时最佳,此后随着碳化钨颗粒粒度的减小,压缩强度也呈现下降趋势。碳化钨颗粒与基体之间的界面结合将对材料的变形起到一定的缓冲作用,适度的界面结合可以提高材料的整体性能。当碳化钨颗粒粒度为550~830μm时,碳化钨颗粒周围形成一个明显的连续的环状界面,界面结合情况良好,界面宽度较大,基体中含有少量的Fe3W3C。材料的宏观硬度较高,并且压缩强度也较高,表现出良好的力学性能。

图5 不同颗粒粒度复合材料的力学性能Fig.5 Mechanical properties of composites with different particles size

由图4可知碳化钨颗粒粒度为550~830μm时,Fe3W3C的体积分数为26.23%,碳化钨体积分数为35.59%,Fe3W3C作为一种增强相,其材料特性介于碳化钨颗粒和基体之间,Fe3W3C在颗粒周围连续出现以及分布于基体中,在一定程度上提升了材料的整体性能,表现为材料具有较高的压缩强度和宏观硬度。当碳化钨颗粒粒度为380~550μm时,Fe3W3C分布在碳化钨颗粒周围形成连续的界面,宽度较碳化钨颗粒粒度为550~830μm的复合材料小,但少量无规则杆状的Fe3W3C分布在基体中,Fe3W3C的体积分数为30.56%,碳化钨体积分数为31.03%,Fe3W3C与碳化钨的体积分数比约为1∶1,此时测得的压缩强度最佳,试样的宏观硬度也处于一个较高的值,力学性能较好。

由图4还可知随着碳化钨颗粒粒度的减小,反应物的体积分数依次增多,碳化钨的体积分数减少。出现这一现象是由于碳化钨颗粒的熔解,原材料中碳化钨的体积分数约为50%,实验后再对其进行测量发现碳化钨的体积分数约为30%,碳化钨出现了较大程度的熔解。Fe3W3C在碳化钨颗粒粒度较大时大部分分布在颗粒周围,形成环状;而当碳化钨颗粒粒度减小,反应物Fe3W3C则开始更多地分布于基体中,并且体积分数逐渐增加。反应物Fe3W3C连续的出现增强了碳化钨颗粒与基体的结合,使两者呈现冶金结合,提升了材料的整体力学性能,故碳化钨颗粒粒度为380~550μm时材料的压缩性能最佳。而Fe3W3C也是一种硬质相,可以起到增强材料的作用,但Fe3W3C同时又是一种脆性相,在材料受压时,脆性相容易产生裂纹,从而成为整个材料的裂纹源,导致材料压缩强度的下降,因此材料中反应生成物Fe3W3C的体积分数应当适量,当Fe3W3C与碳化钨颗粒的体积分数比约为1∶1时,材料具有较好的压缩强度,且反应物连续出现比孤立间断出现将使材料具有更优异的力学性能。

由上述实验结果可知:Fe3W3C在碳化钨颗粒周围分布越连续、形成的界面宽度越大,材料的力学性能就越好;随着碳化钨颗粒粒度的减小,在基体中分布的Fe3W3C越多,材料力学性能越差,因此,必须选取合适的工艺参数来获得比较完整的界面形态,且Fe3W3C在基体中的分布必须适量,Fe3W3C与碳化钨颗粒的体积分数比宜控制在1∶1。

3 结论

(1)随着碳化钨颗粒粒度的减小,复合材料增强颗粒与基体间的界面由连续状向间断状过渡,复合材料的宏观硬度与压缩强度均呈降低趋势。

(2)铸造碳化钨颗粒会发生熔解,主要熔解的是W2C,WC在铁液中熔解的数量较少,W2C与Fe发生反应,生成Fe3W3C。

(3)反应物与增强颗粒的比例对材料的性能具有显著影响,当碳化钨颗粒粒度为380~550μm时,反应物Fe3W3C与碳化钨颗粒的体积分数之比为1∶1,Fe3W3C呈连续状态出现,复合材料具有较好的综合力学性能。

[1]吴星平,石锦罡,吴昊,等. 真空搅拌铸造制备SiC颗粒增强ADC12铝基复合材料及其力学性能表征[J].材料工程, 2014, (1):6-11.

WU Xing-ping, SHI Jin-gang, WU Hao, et al. Preparation and mechanical properties of SiC particulate-reinforced ADC12 aluminum matrix composite by vacuum stir casting[J]. Journal of Materials Engineering, 2014, (1):6-11.

[2]林雪冬,刘昌明,黄笑宇. 离心铸造原位生成初生Ti(AlSi)2颗粒增强Al-16Si-6Ti复合材料筒状零件的组织与性能[J].材料工程, 2013, (7):11-15.

LIN Xue-dong, LIU Chang-ming, HUANG Xiao-yu. Microstructures and properties of Al-16Si-6Ti composites tube reinforced with in-situ primary Ti(AlSi)2particles fabricated by centrifugal casting[J]. Journal of Materials Engineering, 2013, (7):11-15.

[3]SRIVATSAN T S, IBRAHIM I A, MOHAMED F A, et al. Processing techniques for particulate-reinforced metal aluminum matrix composites[J]. Journal of Materials Science, 1991, 26(22):5965-5978.

[4]PARK B G, CROSKY A G, HELLIER A K. Fracture toughness of microsphere Al2O3-Al particulate metal matrix composites [J]. Composites Part B:Engineering, 2008, 39(7-8):1270-1279.

[5]冯涛,郁振其,韩洋,等. SiCp/2024Al铝基复合材料搅拌摩擦焊接头微观组织[J].航空材料学报, 2013, 33(4):27-31.

FENG Tao, YU Zhen-qi, HAN Yang, et al. Friction stir welding microstructure of SiCp/2024Al MMC [J]. Journal of Aeronautical Materials, 2013, 33(4):27-31.

[6]PANDEY A B, MAJUMDAR B S, MIRACLE D B. Deformation and fracture of a particle-reinforced aluminum alloy composite: part Ⅰ. experiments[J]. Metall Mater Trans A, 2000, 31(13):921-936.

[7]刘猛,白书欣,李顺,等. 界面设计对Sip/Al复合材料组织和性能的影响[J].材料工程, 2014, (8):61-66.

LIU Meng, BAI Shu-xin, LI Shun, et al.Effects of interface design on microstructure and properties of Sip/Al composites[J]. Journal of Materials Engineering, 2014, (8):61-66.

[8]CHAKRABORTY S P, BANERJEE S, SHARMA I G, et al. Studies on the synthesis and characterization of a molybdenum-based alloy[J]. Journal of Alloys and Compounds, 2009, 477(1-2):256-261.

[9]赵龙志,焦宇,赵明娟,等. 保温时间对Al-Fe-Si/Al原位复合材料力学性能的影响[J].材料工程, 2014, (1):35-40.

ZHAO Long-zhi, JIAO Yu, ZHAO Ming-juan, et al. Effect of holding time on mechanical properties of Al-Fe-Si/Al in-situ composites[J]. Journal of Materials Engineering, 2014, (1):35-40.

[10]隋玉栋,蒋业华,李祖来, 等. Ni对WC/钢基表面复合材料组织和界面的影响[J].特种铸造及有色合金, 2011, 31(6): 565-567.

SUI Yu-dong, JIANG Ye-hua, LI Zu-lai, et al. Effects of nickel powder on microstructure and interface of WC/steel matrix surface composites[J]. Special Casting & Nonferrous Alloys, 2011, 31(6): 565-567.

[11]山泉,李祖来,蒋业华,等. 添加Co对碳化钨颗粒增强表层复合材料性能的影响[J].材料研究学报, 2012, 26(5): 551-556.

SHAN Quan, LI Zu-lai, JIANG Ye-hua, et al. Effect of Co addition on microstructure of matrix in tungsten carbide surface reinforced composite[J]. Chinese Journal of Material Research, 2012, 26(5): 551-556.

[12]陈志辉,李祖来,蒋业华,等. 添加钨铁粉对WC/钢基表面复合材料界面及硬度的影响[J].材料热处理学报, 2011, 32(12): 38-42.

CHEN Zhi-hui, LI Zu-lai, JIANG Ye-hua, et al. Influence of addition of tungsten-iron powder on interface and hardness of WC/steel composite coatings[J]. Transactions of Materials and Heat Treatment, 2011, 32(12): 38-42.

[13]宋群玲,李祖来,蒋业华,等. 界面合金化制备WCP颗粒增强钢基复合材料[J].特种铸造及有色合金, 2012, 32(3): 277-279.

SONG Qun-ling, LI Zu-lai, JIANG Ye-hua, et al. Fabrication of WCP/steel composites with interface micro-alloying ferro-molybdenum powder[J]. Special Casting & Nonferrous Alloys, 2012, 32(3): 277-279.

[14]刘政,刘小梅. 界面对纤维增强铝硅合金复合材料耐磨性的影响[J].矿冶工程, 2003, 23(3): 65-68.

LIU Zheng, LIU Xiao-mei. Effects of interface on wear resistance of fiber reinforced aluminum-silicon alloy composites[J]. Mining and Metallurgical Engineering, 2003, 23(3): 65-68.

[15]刘政,周彼德,彭德林,等. 氧化铝短纤维增强铝合金复合材料界面的研究[J].复合材料学报, 1991, 8(4): 1-6.

LIU Zheng, ZHOU Bi-de, PENG De-lin, et al. A study of the interface of short alumina fiber reinforced aluminum alloy composites[J]. Acta Materiae Compositae Sinica, 1991, 8(4): 1-6.

[16]刘俊友,刘英才,刘国权,等. SiC颗粒氧化行为及SiCp/铝基复合材料界面特征[J].中国有色金属学报, 2002, 12(5): 961-966.

LIU Jun-you, LIU Ying-cai, LIU Guo-quan, et al. Oxidation behavior of silicon carbide particles and their interfacial characterization in aluminum matrix composites[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(5): 961-966.

[17]刘俊友,施忠良,刘国权,等. 氧化的碳化硅颗粒增强铝-镁基复合材料的界面微结构特征[J].电子显微学报, 2001, 20(3): 206-212.

LIU Jun-you, SHI Zhong-liang, LIU Guo-quan, et al. Interfacial characteristics of aluminum matrix composites with oxidized SiC particles as reinforcement[J]. Journal of Chinese Electron Microscopy Society, 2001, 20(3): 206-212.

[18]黄浩科,李祖来,山泉,等. 碳化钨/钢基复合材料的界面重熔[J].材料研究学报, 2014, 28(3):191-196.

HUANG Hao-ke, LI Zu-lai, SHAN Quan, et al. Interface remelting of tungsten carbide particles reinforced steel composite[J]. Chinese Journal of Material Research, 2014, 28(3):191-196.

Effect of Particles Size on Interface of Tungsten Carbide Particles Reinforced Iron Matrix Composites

FENG Zhi-yang,LI Zu-lai,SHAN Quan,JIANG Ye-hua,ZHOU Rong

(Faculty of Materials Science and Engineering,Kunming University of Science and Technology,Kunming 650093,China)

Tungsten carbide particles reinforced iron matrix composites were successfully prepared by the normal pressure sintering technology. The effects of tungsten carbide particles size on the microstructure, interface and mechanical properties of composites were investigated. The results show that the melting degree of the tungsten carbide particles increases with the decrease of particles size. W2C is melted more than WC in the tungsten carbide particles. The main product of the interface reaction is Fe3W3C. The volume fraction of Fe3W3C increases with the decrease of particles size, while the interface is changed from continuous to discontinuous and even disappeared with the decrease of particles size. The hardness and compressive strength of composites increase with the increasing of particles size. When the particles size is 380-550μm, the composites consist of Fe3W3C and tungsten carbide particles in volume proportion of 1∶1, the interface is continuous and the composites have good mechanical properties.

composite;interface;particle size;Fe3W3C

国家高技术研究发展计划 (863计划) 项目(2014AA021904)

2015-01-16;

2015-11-08

徐杨(1963-),女,教授,博士生导师,从事农业机械耐磨材料的研究,联系地址:北京市海淀区清华东路17号中国农业大学东校区工学院565室(100083),E-mail:xuyang@cau.edu.cn

10.11868/j.issn.1001-4381.2016.01.013

TB333

A

1001-4381(2016)01-0083-06