基于激光熔覆SiC/Ni复合涂层的耐磨性

2016-09-01马世榜苏彬彬夏振伟

马世榜,苏彬彬,王 旭,夏振伟,刘 敬,徐 杨

(1 中国农业大学 工学院,北京 100083;2 南阳师范学院 物理与电子工程学院,河南 南阳473061)

基于激光熔覆SiC/Ni复合涂层的耐磨性

马世榜1,2,苏彬彬1,王旭1,夏振伟1,刘敬1,徐杨1

(1 中国农业大学 工学院,北京 100083;2 南阳师范学院 物理与电子工程学院,河南 南阳473061)

采用预置粉末法,在Q235钢表面进行激光熔覆镍基SiC陶瓷涂层的实验研究。使用往复式磨损试验机对不同涂层材料的熔覆层进行干摩擦磨损实验,利用金相显微镜(OM),扫描电镜(SEM)观察和分析熔覆层的显微组织与磨损形貌。结果表明:在重载干滑动摩擦条件下,Ni基SiC复合涂层耐磨性得到显著提高;当复合粉末SiC含量为25%(质量分数)时,熔覆层耐磨性最佳;熔覆层的磨损机制以磨粒磨损为主,同时伴有黏着磨损特征,且随着SiC含量的增加,黏着磨损的特征愈加明显。

激光熔覆;SiC/Ni基复合涂层;耐磨性;强化机理

激光熔覆是一种新兴的材料表面改性技术,涉及材料、光电、物理、化学和冶金等多学科领域,是众多学科汇集综合应用的典型代表。在较低成本的金属材料基体上制备组织细化、稀释率低、变形量小且与基体冶金结合的表面激光熔覆层,可以显著改善金属基材的表面综合性能,提高使用寿命,节约稀有贵金属材料,有效提高资源的利用率[1,2]。

1 实验材料与方法

1.1实验材料

熔覆材料为镍基自熔性合金粉末Ni60A和SiC的复合粉末,其中SiC的质量分数为15%,25%,35%,另外设置Ni+25%SiC和纯Ni60A作为对比实验。SiC粉末粒度为350目,纯度≥98%,Ni60A粉末粒度为-140~+325目,其化学成分见表1。

表1 Ni60A合金粉末的化学成分(质量分数/%)

基体材料为Q235钢,将基体钢板线切割成60mm×10mm×10mm的试样,用干磨砂纸打磨待熔覆表面,使之平整, 并用无水乙醇和丙酮溶液清洗试样以去除表面的油污、铁锈等杂质。

1.2实验方法

熔覆前将粉末充分研磨均匀,使用有机黏结剂(5%PVA水溶液,质量分数,下同)调匀后涂覆在试样表面,预置涂层厚度1mm左右,待自然干燥后采用YLS-2000型大功率光纤激光加工系统进行熔覆实验,通氩气保护,采用正交实验优化工艺参数(见表2)。

表2 激光熔覆正交实验工艺参数

为综合考虑激光功率(P)和扫描速率(v)对涂层形成的影响,引入参数——激光功率密度Pw,Pw=P/(v·D),D为光斑直径。多道搭接采用正交实验优化后的工艺参数:激光功率为1.6kW,扫描速率为2mm/s,光斑直径3.5mm,保护气体流速5L/min。

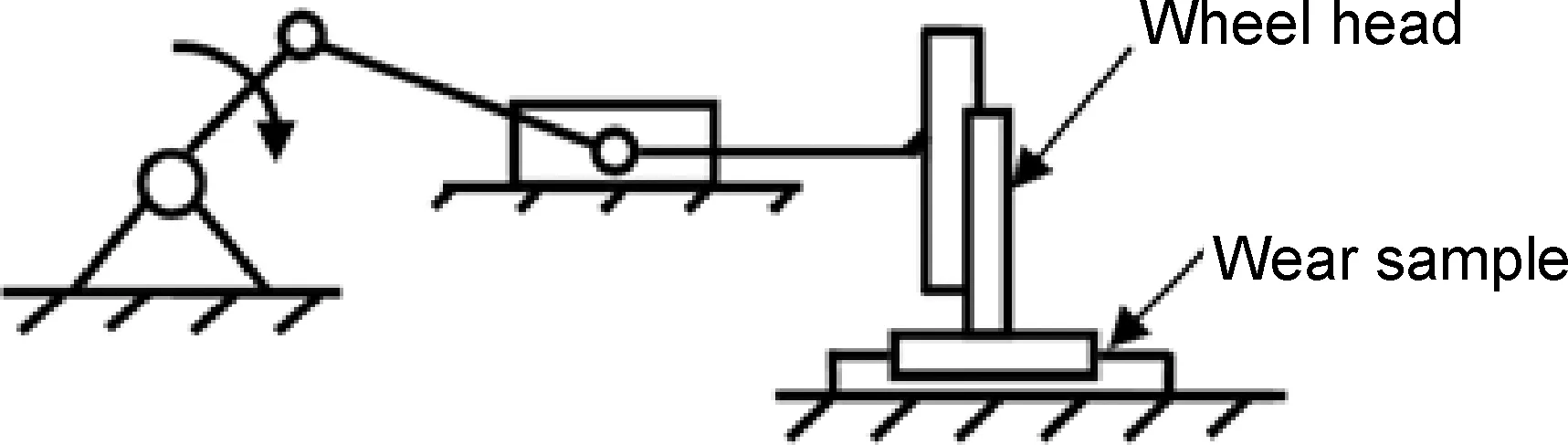

使用往复式磨损试验机对熔覆试样进行磨损实验,试验机工作原理如图1所示。由于熔覆层表面不完全平整,磨损实验需要磨头与磨损面完全接触,因此实验前须用磨床磨平磨损面。磨头压力90N,试样预磨1.5万转后开始正式磨损,每磨损5万转,用精度为0.1mg的电子天平对试样进行1次称重,共磨损30万转。

图1 磨损试验机工作原理Fig.1 Working principle of the abrasion tester

2 实验结果与分析

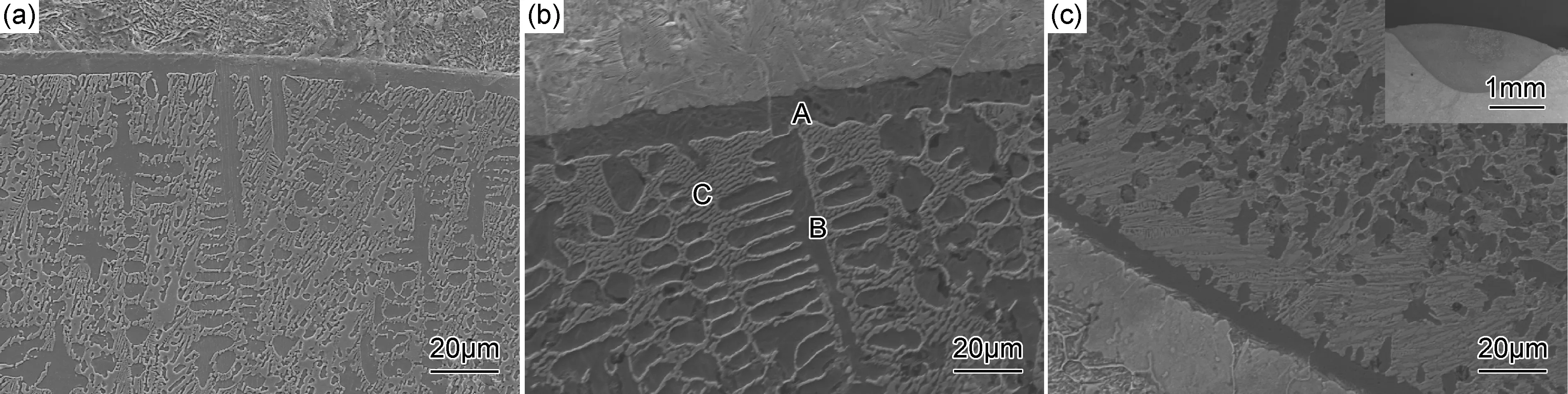

2.1微观组织

采用1. 2节所述优化的工艺参数制备无裂纹、无气孔、表面平整、与基体之间具有良好冶金结合的成形较好的熔覆层(图2(c)插图所示)。SiC陶瓷增强Ni基复合涂层的组织形态主要受熔池中结晶界面处温度梯度和凝固速率的共同影响与控制。紧靠基体生长的结合区呈亮白色的平面晶组织,平面晶由熔覆材料与基体材料之间的原子扩散而形成;远离结合区的熔覆层底部,具有典型的快速定向凝固枝晶组织的特征,主要为逆热流方向生长的柱状晶。对w(SiC)=25%的涂层进行EDS成分分析以及XRD物相检测,结果分别如表3和图3所示。由EDS成分分析和XRD物相分析可推断,枝晶结构为固溶有Cr元素和少量Si,C元素的(Ni,Fe)固溶体,枝晶间的共晶组织主要由(Ni,Fe)固溶体、碳化物Cr23C6以及偏聚的CrFe8Si,CrFe7C0.45等化合物组成,Fe元素也满足由原子扩散引起的元素分布规律。

2.2耐磨性实验结果

律师释法:专利法上的专利侵权行为主要分为直接侵权和间接侵权两类。其中直接侵权包含以下几种形式:(1)制造发明、实用新型、外观设计专利产品的行为;(2)使用发明、实用新型专利产品的行为;(3)许诺销售发明、实用新型专利、外观设计专利产品的行为;(4)销售发明、实用新型或外观设计专利产品的行为;(5)进口发明、实用新型、外观设计专利产品的行为;(6)使用专利方法以及使用、许诺销售、销售、进口依照该专利方法直接获得的产品的行为;(7)假冒他人专利的行为。

搭接试样表面形貌如图4所示,对于复合粉末,当不添加SiC时,搭接试样表面凹凸不平现象较严重,这是因为Ni60A合金具有良好的自熔性,熔覆后流动性较好;但多道搭接制备大面积涂层时,搭接区中的前道涂层再次受热,熔化后流动与下道熔融态涂层相互干扰,冷凝后呈波纹状,随着SiC含量的增加,流动性降低,搭接试样表面成型质量逐渐好转;此外,纯Ni+25%SiC复合涂层搭接试样的表面形貌要优于Ni60A+25%SiC搭接试样。

图2 优化工艺参数下不同SiC含量复合涂层的微观组织形貌 (a)w(SiC)=15%;(b)w(SiC)=25%;(c)w(SiC)=35%Fig.2 Microstructures morphology of composite coating with different SiC content under optimized technological parameters(a)w(SiC)=15%;(b)w(SiC)=25%;(c)w(SiC)=35%

AreaNiFeCrSiCTotalPlanarcrystal(A)25.0548.194.036.0216.71100.00Dendriticcrystal(B)26.1437.7311.177.4417.52100.00Eutecticstructure(C)23.8733.2115.6511.3415.93100.00

图3 Ni60A+25%SiC熔覆层的XRD图谱Fig.3 XRD pattern of Ni60A+25%SiC composite coating

图4 搭接试样表面形貌 (a)Ni60A;(b)Ni60A+15%SiC;(c)Ni60A+25%SiC;(d)Ni60A+35%SiC;(e)Ni+25%SiCFig.4 The surface morphology of lap specimen (a)Ni60A;(b)Ni60A+15%SiC;(c)Ni60A+25%SiC;(d)Ni60A+35%SiC;(e)Ni+25%SiC

使用线切割机从搭接试样上截取出磨损试样,并进行预磨损加工处理,处理后的磨损试样如图5所示。

图5 预磨处理后的磨损试样Fig.5 The worn samples after pretreatment

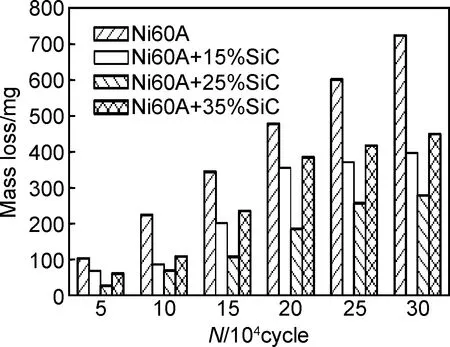

图6 不同SiC含量的熔覆层失重量Fig.6 The mass loss of cladding layer with different SiC content

图6为不同SiC含量的磨损试样磨损失重量与摩擦次数的关系直方图。在进行5万转磨损实验后,基材失重量高达5371.5mg,Ni60A熔覆层的磨损失重量为103.5mg,仅为基材失重量的1/50,熔覆层的磨损失重量明显低于基体材料,由于基材对磨头磨损较大,对基体材料只进行第1次5万转磨损;磨损实验进行到30万转时,各熔覆层中Ni60A的磨损失重量最大,为724.1mg,Ni60A+25%SiC熔覆层的磨损失重量最小,仅有278.3mg;从图6还可以看出Ni基SiC复合涂层的耐磨性随着SiC含量的增加先增大后减小,当SiC含量为25%时耐磨性达到最佳,随后SiC含量增加到35%时复合涂层耐磨性减小。

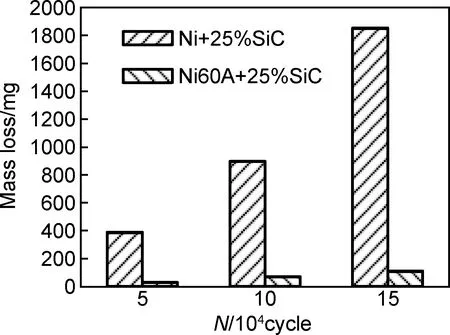

图7所示为Ni60A+25%SiC和纯Ni+25%SiC复合涂层的磨损失重直方图。磨损15万转时,纯Ni+25%SiC熔覆层磨损失重量为1852.2mg,是Ni60A+25%SiC熔覆层磨损失重量(108.9mg)的17倍,所以Ni60A+25%SiC熔覆层的耐磨性比纯Ni+25%SiC熔覆层的好。

图7 不同黏结相金属的熔覆层失重量Fig.7 The mass loss of cladding layer with different bonding phase metals

2.3磨损形貌及机理分析

2.3.1基材与Ni60A熔覆层磨损分析

摩擦磨损过程中,磨头依靠自身质量紧压在磨损试样表面,在电机的带动下作往复直线运动,由于基体材料的硬度较低,磨头表面的硬质颗粒压入基体材料的磨损面。随着磨头的往复运动,压入基材的硬质颗粒,一方面将基体材料向硬质颗粒两侧挤压使基材表面形成隆起,导致基材表面犁沟的产生;另一方面,硬质颗粒可以直接对基体材料进行如刨削一样的切削过程,形成一次微观切削,直接将金属材料从基体表面去除从而形成切屑。犁沟的产生和微观切削过程都会使基体表面形成深浅各异的沟槽。如图8(a)所示,由于基材中的碳化物等硬质相含量较少,对磨头上硬质颗粒微观切削的阻碍作用较小,导致涂层磨损较快,沟槽较多较深。同时基材的磨损过程中也伴随有组织的转移,但组织转移量较少,对基材表面抵抗磨损的性能影响不大。基体材料的磨损机制主要还是磨粒磨损。

图8 基体与熔覆层的磨损表面形貌 (a)基体Q235;(b)Ni60A熔覆层Fig.8 The worn surface morphology of substrate and cladding layer (a)matrix material Q235;(b)cladding layer of Ni60A

图8(b)为Ni60A合金熔覆层的表面磨损形貌,由于熔覆层的表面硬度高于基体材料,磨损过程中磨头表面硬质颗粒压入熔覆层的深度较基材要浅,在基体表面产生的犁沟深度也较基材的浅;熔覆层表面被硬质颗粒挤压向两侧形成的隆起部分会产生一定程度的加工硬化,这也是Ni60A合金熔覆层耐磨性增强的原因之一。

Ni60A合金熔覆层的显微组织主要是以塑性和韧性较好的γ-(Ni,Fe)枝晶为主,且合金中的Cr,Si等元素对熔覆层产生固溶强化作用,使熔覆层在微观切削过程中被切除的金属量较少;同时,熔覆层中会析出多种碳化物和硼化物等硬质相,这些硬质相的硬度较γ-(Ni,Fe)枝晶组织高,当熔覆层表面发生磨损时,硬度较低的γ-(Ni,Fe)枝晶组织先被磨损掉,当表面磨损到一定程度后,熔覆层中析出的碳化物和硼化物等硬质相颗粒开始在表面凸露出来,此时,这些硬质相成为磨损载荷的主要承载相,可以有效阻碍磨损的进行,在随后的磨损过程中,一部分硬质相被磨头不断挤压摩擦去除,另一部分则由于周围的γ-(Ni,Fe)枝晶被挤压磨去后失去支撑而发生脱落。在磨损过程中,磨头和熔覆层表面在压力与分子结合力的作用下,容易使两表面产生焊合现象,磨头继续运动使焊合点发生撕裂,导致熔覆层表面材料转移形成黏着磨损,因此,Ni60A合金熔覆层的磨损形式以磨粒磨损为主,同时伴有少量黏着磨损。

2.3.2不同SiC含量熔覆层磨损分析

Ni60A合金熔覆层中添加不同含量的SiC后,熔覆层的物相组成、组织形态以及硬质相分布情况会发生不同程度的变化,熔覆层的表面磨损形貌也在相应地变化。图9为不同SiC含量的熔覆层磨损表面形貌。由图9可见随着SiC含量的增加,熔覆层表面的磨损形貌发生了比较明显的变化。

当添加15%SiC时,此时SiC的含量相对较低,熔覆层组织形态的变化较小,其表面磨损形式基本与Ni60A合金熔覆层相似,微观切削作用比较显著,熔覆层表面磨痕较多,有一些深浅不一的沟槽,主要是由于磨粒磨损作用进行微观切削并产生犁沟,因此,复合涂层中SiC的含量较低时,熔覆层的磨损特征还是以磨粒磨损为主。

图9 不同SiC含量的熔覆层磨损表面形貌 (a)Ni60A+15%SiC;(b)Ni60A+25%SiC;(c)Ni60A+35%SiCFig.9 The worn surface morphologies of cladding layer with different content of SiC(a)Ni60A+15%SiC;(b)Ni60A+25%SiC;(c)Ni60A+35%SiC

当熔覆层中SiC含量增加至25%时,SiC陶瓷相在熔覆层中溶解产生的固溶强化作用以及第二相强化作用达到最大,熔覆层的显微硬度非常高,组织分布相对较均匀,同时熔覆层中析出大量的硬质相,这些硬质相的存在可以有效地阻碍磨头上硬质颗粒对熔覆层的微观切削作用。但是随着与磨头摩擦次数的增加,熔覆层硬质相周围塑性较好的枝晶组织被磨损掉,逐渐使硬质相与熔覆层的结合强度降低,最终导致硬质相失去支撑而从熔覆层上脱落,并在熔覆层上形成一些小凹坑,如图9(b)所示;在磨损过程中,熔覆层表面容易产生氧化膜,发生氧化磨损,但是氧化膜在摩擦磨损过程中容易被破坏,新鲜的金属裸露出来,由于分子力的作用,两摩擦面发生焊合,随着磨头的继续运动,熔覆层表面焊合的部分发生撕裂现象,产生磨屑,随着黏着磨损产生的磨屑越来越多,一部分停留在熔覆层表面参与到磨损过程中,加剧熔覆层的磨损,使熔覆层表面更加粗糙。

如图9(c)所示,当熔覆层中SiC添加量为35% 时,此时SiC含量过高,Ni60A合金对SiC陶瓷的包覆效果明显降低,熔覆层中硬质相所占比例过高,导致硬质相周围的韧性支撑相减少,在磨损过程中,硬质相容易从熔覆层表面脱落,加速熔覆层的磨损;同时,脱落硬质相参与磨粒磨损的数量增加,也加剧了熔覆层的磨损程度。

2.3.3不同黏结相熔覆层磨损分析

图10为不同黏结相金属中添加25%SiC熔覆层的表面磨损形貌。由图10可知,纯Ni黏结相金属的熔覆层磨痕数量明显多于Ni60A黏结相金属熔覆层,这是因为纯Ni黏结相金属熔覆层中硬质相种类和数量都相对较少,其抗磨粒磨损的能力较弱,磨损情况较严重。

图10 不同黏结相金属熔覆层的磨损表面形貌 (a)Ni60A+25%SiC;(b)Ni+25%SiCFig.10 The worn surface morphology of cladding layer with different bonding phase metals(a)Ni60A+25%SiC;(b)Ni+25%SiC

3 结论

(1)Ni基SiC复合涂层强化机制为固溶强化、硬质颗粒相弥散强化以及细晶强化,其中固溶强化和硬质颗粒相强化占主导作用。

(2)Ni基SiC复合涂层的耐磨性随SiC含量的增加先增大,达到极值后,随SiC含量增加而减小,在SiC含量为25%时,熔覆层耐磨性最佳;Ni60A合金作为黏结相的熔覆层耐磨性是纯Ni作为黏结相的17倍。

(3)熔覆层的磨损机制以磨粒磨损为主,同时伴有黏着磨损特征,且随着SiC含量的增加,黏着磨损的特征愈加明显。

[1]杨宁,杨帆.激光熔覆工艺及熔覆材料进展[J].铜业工程,2010,(3):56-58.

YANG Ning,YANG Fan.Laser cladding and progress of cladding materials[J].Copper Engineering,2010,(3):56-58.

[2]王赛玉,熊惟皓. 激光技术在材料科学中的应用[J].金属热处理,2005,30(7):32-36.

WANG Sai-yu, XIONG Wei-hao.Applications of laser technology in materials science[J]. Heat Treatment of Metals, 2005,30(7):32-36.

[3]刘敬,高晓丽,徐杨,等.激光熔覆仿生非光滑表面磨粒磨损性能的研究[J].材料工程,2013,(12):32-36.

LIU Jing, GAO Xiao-li, XU Yang, et al. Research on abrasive wear properties of bionic non-smooth coating by laser cladding[J]. Journal of Materials Engineering, 2013,(12):32-36.

[4]高俊国,陆峰,汤智慧,等.氧燃充枪比对爆炸喷涂CoCrAlYTa涂层组织和性能的影响[J].航空材料学报,2013,33(2):29-34.

GAO Jun-guo, LU feng, TANG Zhi-hui, et al. Influence of oxygen/fuel in-gun ratio on structure and properties of CoCrAlYTa coating prepared by detonation gun spraying[J]. Journal of Aeronautical Materials, 2013,33(2): 29-34.

[5]DEHM G,BAMBERGER M. Laser cladding of Co-based hardfacing on Cu substrate[J].Journal of Materials Science,2002,37(24):5345-5353.

[6]MAJUMDARA J D,GALUN R,MORDIKE B L, et al.Effect of laser surface melting on corrosion and wear resistance of a commercial magnesium alloy[J].Materials Science and Engineering:A,2003,361(1-2):119-129.

[7]杜宝帅,邹增大,王新洪,等.激光熔覆TiC增强铁基耐磨涂层组织结构的研究[J].热加工工艺,2010,39(24):182-185.

DU Bao-shuai,ZOU Zeng-da,WANG Xin-hong,et al.Study on microstructure of TiC reinforced iron based composite coating prepared by laser cladding[J]. Hot Working Technology,2010,39(24): 182-185.

[8]TECHEL A,BERGER L M, OWOTNY S.Microstructure of advanced TiC-based coatings prepared by laser cladding[J].Journal of Thermal Spray Technology,2007,16(3):374-380.

[9]张现虎,晁名举,梁二军,等.激光熔覆原位生成TiC-ZrC颗粒增强镍基复合涂层[J].中国激光,2009,36(4):998-1006.

ZHANG Xian-hu, CHAO Ming-ju, LIANG Er-jun, et al. In-situ synthesis of TiC-ZrC particulate reinforced Ni-based composite coatings by laser cladding[J]. Chinese Journal of Lasers, 2009,36(4):998-1006.

[10]DU B S, ZOU Z D, WANG X H,et al. In situ synthesis of TiB2/Fe composite coating by laser cladding[J]. Materials Letters,2008,62(4-5):689-691.

[11]戎磊,黄坚,李铸国,等.激光熔覆WC颗粒增强Ni基合金涂层的组织与性能[J]. 中国表面工程,2010,23(6):40-45.

RONG Lei, HUANG Jian, LI Zhu-guo, et al.Microstructure and property of laser cladding Ni-based alloy coating reinforced by WC particles[J]. China Surface Engineering, 2010,23(6):40-45.

[12]袁有录,李铸国.Ni60A+WC增强梯度涂层中WC的溶解与碳化物的析出特征[J].材料工程,2013,(11): 12-19.

YUAN You-lu, LI Zhu-guo. Dissolving and precipitating charateristics of WC and carbides in the Ni60A+WC graded coating[J].Journal of Materials Engineering,2013,(11):12-19.

[13]张大伟,张新平.激光熔覆Ni-Cr3C2涂层的微观组织及磨损性能[J].农业机械学报,2005,36(6):110-113.

ZHANG Da-wei,ZHANG Xin-ping.Microstructure and dry slide wear performance of laser-clad Ni-Cr3C2composite coating[J].Transactions of the Chinese Society for Agricultural Machinery,2005,36(6):110-113.

[14]GAO Y L,WANG C S,YAO M, et al.The resistance to wear and corrosion of laser-cladding Al2O3ceramic coating on Mg alloy[J].Applied Surface Science,2007,253(12):5306-5311.

[15]王东生,田宗君,沈理达,等.TiAl合金表面激光重熔Al2O3-13wt%TiO2复合陶瓷涂层组织结构[J] .航空材料学报,2008,28(6):51-56.

WANG Dong-sheng, TIAN Zong-jun, SHEN Li-da, et al. Microstructure of laser remelted Al2O3-13wt%TiO2composite ceramic coatings on TiAl alloy surface[J]. Journal of Aeronautical Materials, 2008,28(6):51-56.

[16]张维平,郎志华,马海波.激光熔覆SiC/Co复合涂层的组织与性能研究[J].表面技术,2011,40(1):8-10.

ZHANG Wei-ping,LANG Zhi-hua,MA Hai-bo. Microstructure and performance of laser cladding SiC/Co coating[J]. Surface Technology, 2011,40(1):8-10.

[17]LI M X,HE Y Z,SUN G X.Laser cladding Co-based alloy/SiCp composite coatings on IF steel[J].Materials and Design,2004,25(4):355-358.

Wear Resistance of SiC/Ni Composite Coating Based on Laser Cladding

MA Shi-bang1,2,SU Bin-bin1,WANG Xu1,XIA Zhen-wei1,LIU Jing1,XU Yang1

(1 College of Engineering,China Agricultural University,Beijing 100083,China;2 College of Physics and Electronic Engineering,Nanyang Normal University,Nanyang 473061,Henan,China)

By using the method of preplaced powder, laser cladding of Ni-based SiC ceramics coating on Q235 steel substrate was studied. The dry friction and wear experiments of different material coatings were carried out by reciprocating friction wear tester. The microstructure and wear morphology of cladding layers were observed and analyzed using metalloscope (OM), scanning electron microscope (SEM) respectively. The results show that in the condition of dry sliding friction under heavy load, wear resistance of Ni-based SiC composite coatings is significantly improved. When the composite powder with 25% (mass fraction) SiC ,wear resistance of cladding coatings is the best. Wear mechanism of the cladding layer is abrasive wear, accompanied by adhesive wear characteristics, and with the increase of SiC content, adhesive wear characteristics become more apparent.

laser cladding;SiC/Ni composite coating;wear resistance;strengthening mechanism

江西省自然科学基金项目(20142BAB216024);华中科技大学材料成形与模具技术国家重点实验室开放基金项目(P201409);轻合金加工科学与技术国防重点学科实验室开放课题研究基金项目(gf201401004)

2014-11-03;

2015-11-12

芦刚(1982-),男,博士,讲师,主要从事液态金属精密成形理论及工艺研究,联系地址:江西省南昌市丰和南大道696号南昌航空大学航空制造工程学院(330063),E-mail:aimulalg@163.com

10.11868/j.issn.1001-4381.2016.01.012

TG115.5+8

A

1001-4381(2016)01-0077-06