超声振荡和羟丙基甲基纤维素对短切纤维在精铸硅溶胶浆料中分散性能的影响

2016-09-01严青松纪超众

芦 刚,毛 蒲,严青松,吴 昊,纪超众

(1 南昌航空大学 轻合金加工科学与技术国防重点学科实验室,南昌330063;2 华中科技大学 材料成形与模具技术国家重点实验室,武汉 430074)

超声振荡和羟丙基甲基纤维素对短切纤维在精铸硅溶胶浆料中分散性能的影响

芦刚1,2,毛蒲1,严青松1,吴昊1,纪超众1

(1 南昌航空大学 轻合金加工科学与技术国防重点学科实验室,南昌330063;2 华中科技大学 材料成形与模具技术国家重点实验室,武汉 430074)

采用超声振动和加入羟丙基甲基纤维素(HPMC)对硅溶胶基体中的短切尼龙纤维进行分散,研究了不同超声功率作用和HPMC分散剂不同加入量对纤维在硅溶胶中分散效果的影响;观察了纤维在硅溶胶分散体系中的数码照片,测试了浆料的运动黏度,用纤维质量的变动系数和差异率评价纤维的分散性,并在扫描电镜下观测硅溶胶浆料中纤维的分布情况。结果表明:通过超声振荡和机械搅拌的协同作用,纤维在硅溶胶分散体系中的分散效果得到了明显提高,当超声功率为900W时,纤维分散较均匀;加入HPMC分散剂有效地改善了纤维的分散性,HPMC加入量在0.2%(质量分数,下同)~0.3%之间,纤维的分散效果最理想,当加入0.4%HPMC时,反而阻碍了纤维的分散。

短切纤维;分散性;超声振荡;羟丙基甲基纤维素;硅溶胶浆料

纤维增强复合材料是一种常见的新型结构复合材料,因其强度高、刚度大、质量轻,并具有抗疲劳、抗冲击、减震、耐高温等特性,近年来被广泛用于航空航天、交通、冶金、电子、化工等领域,特别是短切纤维增强复合材料得到了国内外学者的青睐[1-4]。硅溶胶是二氧化硅的胶体微粒分散在水中的胶状溶液,作为一种优良的黏结剂普遍应用于熔模精铸制壳过程,但硅溶胶浆料制壳涂层干燥慢、型壳湿强度低,从而影响精铸型壳质量[5]。据相关研究显示,研究者以纤维增强复合材料的思路,将短切纤维加入硅溶胶浆料中制备型壳,可显著提高精铸型壳的常温强度,型壳经高温焙烧后有机纤维被烧失,在型壳内部留下许多微孔隙,提高了型壳的透气性,降低了型壳的残留强度,以便于铸件浇注后型壳的溃散;而无机纤维继续留在型壳内提高型壳的高温强度,同时减小了型壳挂浆厚度,缩短了型壳干燥时间[6-9]。由于纤维的亲水性、润湿性等表面性能差,纤维间的极性键吸引力和表面交织力会使纤维在硅溶胶浆料中彼此接触缠绕,易出现纤维絮聚现象,从而降低了纤维在浆料中的分散稳定性,影响纤维对精铸型壳性能的强化效果。

短切纤维能在水或分散介质中均匀分散,实现纤维之间的良好交织,是纤维复合材料湿法成型的关键。国内外学者对纤维分散性表征及改善已作了相关研究,Kerekes等[10]提出了“拥挤因子”的概念,用于评价纤维絮状特性和分散性,同时也反映了纤维在一种分散介质中形成絮状体的趋势。曾令可等[11]提出了一种新的表征陶瓷纤维分散性的方法,即以搅拌后料浆中产生陶瓷纤维球的质量比来表征纤维的分散效果,可快速有效地对纤维分散性进行评价。Akbar等[12]研究了羧酸甲基纤维素(Carboxy Methyl Cellulose,CMC)对碳纤维在水泥基体中分散性的影响,CMC能有效地促进碳纤维的分散。张素凤等[13]采用二氯甲烷、三氯甲烷、四氯乙烷、硅烷偶联剂醇溶液、苯酚-四氯乙烷等溶剂或溶液对玻璃纤维进行处理,比较纤维在水中的分散效果,苯酚-四氯乙烷溶液处理的玻璃纤维分散效果最好。钱觉时等[14]在碳纤维水泥基材料中加入聚羧酸减水剂,不仅显著改善碳纤维分散性,还可以提高砂浆的流动性。陈清等[15]研究了切棉方式、玻璃纤维长度、分散剂的种类和含量对玻璃纤维分散性的影响,显示玻璃纤维越长越难分散,添加六偏磷酸钠(Sodium Hexametaphosphate,SHMP)的浆料分散性最好。

本工作针对短切纤维在熔模精铸硅溶胶浆料中难分散、易团聚的问题,采用超声振荡工艺和添加纤维素分散剂分散短切尼龙纤维,研究了超声振荡功率和羟丙基甲基纤维素(Hydroxypropyl Methyl Cellulose,HPMC)分散剂的加入量对短切尼龙纤维在硅溶胶浆料中分散效果的影响,并对其分散机理进行了分析。

1 实验材料与方法

1.1实验材料

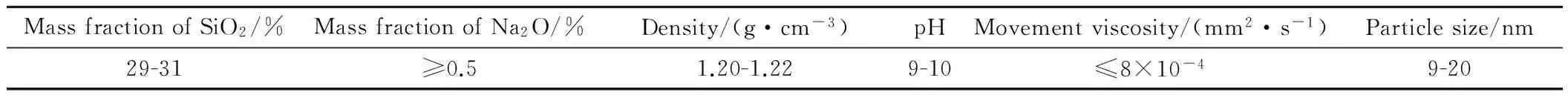

本实验采用的硅溶胶为山东济南银丰硅制品有限责任公司生产的碱性硅溶胶,其主要成分和性能指标如表1所示。纤维采用北京融信通科技有限公司生产的短切尼龙纤维,直径为φ9~13μm,长度为2~4mm,纤维横截面为圆形;羟丙基甲基纤维素分散剂,类白色有机高分子粉末,河北新乐市科维精细化工厂生产;耐火粉料为320目的白刚玉粉,郑州市海旭磨料有限公司生产;硅烷偶联剂,CG-221型γ-氯丙基甲基二甲氧基硅烷系列,南京辰工有机硅材料有限公司生产。

表1 硅溶胶的成分及性能

1.2实验方法

首先对短切尼龙纤维进行表面处理。用硅烷偶联剂和乙醇加少量的水配制偶联剂醇溶液,再加入少许醋酸调节溶液pH,使得溶液为酸性从而提高其水解速率。将短切尼龙纤维放入偶联剂醇溶液中,搅拌10min,再浸泡20min,过滤,用丙酮水清洗,在真空干燥箱中干燥后待用。

取相同体积的硅溶胶分别置于5个浆料桶中,将经表面处理的短切尼龙纤维,按硅溶胶质量的0.6%分别加入其中,一份通过传统搅拌分散,其余四份利用TJS-3000智能数控超声波发生器V6.0,超声分散10min,超声波谐振频率为20kHz,超声功率分别选择300,500,700,900W,超声振荡和机械搅拌协同作用,观察纤维的分散情况并拍摄数码照片,从硅溶胶中纤维束的多少来判别纤维分散效果。

再取相同体积的硅溶胶分别置于5个浆料桶中,分别加入0.6%(质量分数,下同)的短切尼龙纤维,选取对纤维分散效果最好的超声功率分别超声分散10min,然后分别加入0%,0.1%,0.2%,0.3%,0.4%的HPMC分散剂,用高速搅拌器搅拌3min后加入消泡剂,将白刚玉粉加入硅溶胶中配制浆料,再搅拌浆料5min后,用LND-1型号的涂-4黏度计来测量其黏度,根据公式(1)计算出浆料的运动黏度。

(1)

式中:ν为运动黏度,mm2/s;t为流出时间,s。

其次,从搅拌好的硅溶胶浆料中选取不同的部位,抽取4份质量为40g的实验浆料,放入水中淘洗,用致密纱布进行过滤、挤压至不再有水分滴流,再放入真空干燥箱中干燥,利用FA1204B电子天平称取纤维的质量,用变动系数的大小和差异率衡量纤维分散性[16],变动系数越小,说明纤维分散性越好,差异率可以验证变动系数的变化趋势,两者分别经公式(2),(3) 求得:

(2)

(3)

式中:y″m为第m号实验40g硅溶胶浆料中纤维的理论质量。

最后将以上掺入不同比例HPMC分散剂的纤维硅溶胶浆料分别灌入金属模具中,在室温下自然干燥固化后,掰断试样,利用Quanta 200型扫描电子显微镜观察试样断面形貌,分析短切尼龙纤维在浆料中的分散情况。

2 实验结果与讨论

2.1超声振荡与机械搅拌协同作用下纤维的分散效果

图1为不同超声功率作用下短切尼龙纤维在硅溶胶中分散效果的数码照片。图1(a)显示,未施加超声作用,短切尼龙纤维分散程度很差,与硅溶胶不能很好地相容,大多纤维处于束状或团聚形态。这可能是由于短切尼龙纤维间存在一定的聚集力,而在机械搅拌过程中,尽管加快了硅溶胶胶体颗粒布朗运动,但仍无法破坏纤维间的作用力。由图1(b)~(e)可以看出随着超声功率的提高,纤维的分散效果显著改善;超声功率为900W时,纤维分散相对较均匀,实现了纤维单丝分布的状态,无明显的纤维团聚现象。这是因为超声振荡具有均化、筛分、化学反应及除气等功效,当超声波作用于纤维-硅溶胶溶液时,利用超声空化效应产生的冲击波和微射流使得硅溶胶胶体粒子具有一定的作用力,从而破坏了纤维间存在的范德华力[17];此时,超声作用后纤维并没有完全地分散,超声功率较低时溶液中产生的“气穴”声压小,而“气穴”破裂时产生的自由基量少,超声反应速率较慢,超声波的化学效应较弱,纤维分散效果就差;但是纤维间的作用力有所变弱,再利用机械搅拌,对纤维具有极强的剪切打散作用,可以有效地破坏纤维间相互的结合力,纤维束逐渐分离而呈现丝状分布,使得纤维较均匀地悬浮在硅溶胶溶液中,呈现较好的相容性;随着超声功率的提高,超声波的化学效应增强,在较大的声强作用下,空化和声流效应使得纤维降解分散速率加快,短切尼龙纤维团状内部产生抗高温高压的动流场,从而使得短切尼龙纤维在硅溶胶溶液中激烈地运动而达到一个动态平衡状态,短切尼龙纤维束内部分散为丝状,相对间距稳定,利用机械搅拌后纤维束被彻底打散,呈现出较理想的分散效果,因此,要将短切尼龙纤维在硅溶胶溶液中很好地分散,单一使用超声振荡或机械搅拌无法实现,而在超声振荡和机械搅拌的协同作用下,短切尼龙纤维在硅溶胶溶液中能够均匀地分散成单丝状,实现纤维与硅溶胶分散体系的良好交织。

图1 不同超声功率作用下纤维在硅溶胶中的分散情况 (a)未经超声作用;(b)300W;(c)500W;(d)700W;(e)900WFig.1 The dispersion of fiber in silica sol under different ultrasonic power(a)without ultrasonication;(b)300W;(c)500W;(d)700W;(e)900W

2.2羟丙基甲基纤维素对纤维分散性的影响

图2为羟丙基甲基纤维素(HPMC)分散剂的加入量对短切尼龙纤维硅溶胶浆料运动黏度的影响。从图2可以看出,短切尼龙纤维硅溶胶浆料的运动黏度随HPMC分散剂加入量的增加呈先减小后增大的趋势,添加HPMC超过0.3%时,浆料运动黏度反而增大。HPMC是非离子型、水溶性的纤维素混合醚,具有增加溶液黏稠度的作用,而增稠作用的强弱取决于纤维素醚的浓度[18]。HPMC的分子结构中含有较多极性羟基基团和更长的分子链,容易吸附在短切尼龙纤维的表面,增加对硅溶胶溶液的湿润性,还可以阻止纤维间的相互接触。在添加低浓度范围的HPMC分散剂后,增稠作用极小,HPMC对纤维的分散性能较显著,短切尼龙纤维分散成单丝状,其流动性好,从而浆料的运动黏度较低;当HPMC分散剂加入量过高,超过了自身在硅溶胶溶液中的分解能力,此时HPMC分散性能减弱,而增稠能力增强,分散剂对纤维的分散效果较小,纤维与硅溶胶未能充分混合,严重影响了分散体系的流动性,浆料的运动黏度开始增大。

图2 HPMC加入量对纤维硅溶胶浆料运动黏度的影响Fig.2 Effect of HPMC content on the movement viscosity of silica sol slurry with fibers

图3为羟丙基甲基纤维素(HPMC)分散剂的加入量对短切尼龙纤维质量变动系数和差异率的影响。从图3可以看出,随着HPMC加入量的增加,变动系数先减小后增大;当HPMC加入量为0.3%时,变动系数最小达0.26,与未加HPMC相比减小了60%。这说明HPMC的加入可以有效地降低变动系数,HPMC浓度的变化最终会影响到短切尼龙纤维的流动速率及运动状态,HPMC的加入增大了纤维间的相互斥力,提高了纤维的分散度,从而明显改善了纤维在硅溶胶浆料中的分散性,且HPMC加入量为0.3%时,纤维在硅溶胶浆料中的分散性最好。而HPMC加入量为0.4%时,变动系数出现增大趋势,这是因为HPMC加入量过高,分散体系的运动黏度增大,浆料的流动性变差,大量的HPMC包覆在短切尼龙纤维上,很难通过超声作用和机械搅拌将纤维悬浮液搅拌均匀。而差异率的变化也是随着HPMC加入量的提高先减小后增大,在加入量为0.4%时达到最大,这个变化趋势与变动系数一致,因此,HPMC可以有效促进短切尼龙纤维在硅溶胶浆料中的分散,且HPMC加入量在0.2%~0.3%之间时,纤维的分散性较好。纤维能够在硅溶胶浆料中均匀分散,是纤维硅溶胶浆料特性得以稳定且对精铸型壳性能具有良好增强效果的关键,否则纤维在浆料中聚集成束,在型壳内部会形成大的孔洞,从而削弱了纤维对精铸型壳的增强作用。

图3 HPMC加入量对纤维质量变动系数和差异率的影响Fig.3 Effect of HPMC content on the variation coefficient and discrepancy ratio of the fiber quality

2.3纤维在硅溶胶浆料中分散的微观分析

图4为添加不同加入量HPMC分散剂的硅溶胶浆料在干燥固化后的断面SEM形貌。从图4可以看出,未加HPMC的硅溶胶浆料基体中短切尼龙纤维分散效果较差,纤维分布不均,部分区域纤维分布较密集,纤维之间活动间距较小,纤维束状现象非常明显;而加入分散剂后分散效果明显改善,说明HPMC可促进纤维的分散;随着HPMC加入量在0.1%~0.3%范围内增加,从图4(b)~(d)中可以看出纤维的分散越显稳定,纤维非常均匀地分布在硅溶胶浆料基体中;当HPMC加入量增加到0.4%时,纤维的分散效果变差,图4(e)中纤维出现了成束现象,纤维聚集在部分区域,很容易发生接触缠绕,因此,HPMC的加入量不是越大纤维的分散性就越好,HPMC加入量过低,较少的极性基团和长分子链作用力不足以破坏硅溶胶溶液的表面张力,纤维的亲水性和润湿性较差,其分散效果就不是很明显;HPMC加入量增加时,分散体系中羟基与极性分子形成的氢键的作用力稳定性增强,使纤维具有极强的亲水性,提高了纤维的分散性;HPMC加入量过高,由于硅溶胶本身就具有一定的黏度,再加上HPMC的增稠作用,浆料的黏度大幅提高,从而影响了分散体系的流动性,阻碍了纤维的分散。只有加入适量的HPMC分散剂,才能保证纤维在硅溶胶浆料中均匀分散,纤维对精铸型壳性能才有更稳定的增强效果。

3 结论

(1)超声振荡和机械搅拌协同作用,可明显提高短切尼龙纤维在硅溶胶分散体系中的分散效果;随着超声功率在300~900W范围内增加,纤维分散性逐渐增强;当超声功率为900W时,纤维分散相对较均匀,无明显的纤维团聚现象。

(2)HPMC分散剂对短切尼龙纤维在硅溶胶浆料中的分散状态十分有效。随着HPMC加入量在0%~0.4%范围内增加,浆料的运动黏度先降低后升高,分离出纤维质量的变动系数和差异率均先减小后增大,HPMC加入量在0.2%~0.3%之间时,纤维的分散性最佳。

(3)SEM观察纤维在分散体系中的形貌,与未加分散剂相比,加入HPMC后短切尼龙纤维在硅溶胶浆料中的分散更均匀;但当HPMC加入量为0.4%时,纤维分散状态变差,容易出现纤维成束现象。

[1]李恩重, 徐滨士, 王海斗, 等. 玻璃纤维增强聚醚醚酮复合材料在水润滑下的摩擦学性能[J].材料工程, 2014, (3):77-82.

LI En-zhong, XU Bin-shi, WANG Hai-dou, et al. Tribological property of polyetheretherketone composites reinforced with glass fiber under water lubrication[J]. Journal of Materials Engineering, 2014, (3):77-82.

[2]ALDAHDOOH M A A, BUNNORI N M,JOHARI M A M. Influence of palm oil fuel ash on ultimate flexural and uniaxial tensile strength of green ultra-high performance fiber reinforced cementitious composites[J]. Materials & Design, 2014, 54:694-701.

[3]孙爱芳, 刘敏珊, 董其伍. 短切纤维增强复合材料拉伸强度的预测[J]. 材料研究学报, 2008, 22(3):333-336.

SUN Ai-fang, LIU Min-shan, DONG Qi-wu. Prediction of tensile strength for short-fiber-reinforced composites[J]. Chinese Journal of Materials Research, 2008, 22(3):333-336.

[4]JAYALATHA G, KUTTY S K N. Effect of short nylon-6 fibres on natural rubber-toughened polystyrene[J]. Materials & Design, 2013, 43:291-298.

[5]陈冰. 聚合物和纤维增强硅溶胶—国外精铸技术进展述评(4)[J]. 特种铸造及有色合金, 2005, 25(4):231-233.

CHEN Bing. Review of progress in investment casting technology at abroad part Ⅲ: polymer and fiber reinforced sol silicate [J], Special Casting & Nonferrous Alloys, 2005, 25(4):231-233.

[6]YUAN C, JONES S, BLACKBURN S. The influence of autoclave steam on polymer and organic fiber modified ceramic shells [J]. Journal of the European Ceramic Society, 2005, 25(7):1081-1087.

[7]MAITY P C, MAITY J. Development of high strength ceramic shell for investment casting[J]. Indian Foundry Journal, 2001, 47(7):23-26.

[8]LU D H, WANG Z, JIANG Y H , et al. Effect of aluminum silicate fiber modification on crack-resistance of a ceramic mould[J]. China Foundry, 2012, 9(4): 322-327.

[9]吕凯, 刘向东, 李艳芬, 等. 纤维增强熔模铸造复合型壳的性能及断口形貌[J]. 北京航空航天大学学报, 2014, 40(10): 1361-1365.

LÜ Kai, LIU Xiang-dong, LI Yan-fen, et al. Properties and fracture surface morphology of fiber-reinforced shell for investment casting [J]. Journal of Beijing University of Aeronautics and Astronautics, 2014, 40(10): 1361-1365.

[10]KEREKES R J, SCHELL C J. Characterization of fiber flocculation regimes by a crowding factor[J]. Journal of Pulp and Paper Science, 1992, 18(1):32-38.

[11]曾令可, 胡动力. 陶瓷纤维分散性能的研究[J]. 陶瓷学报, 2008, 29(4):324-328.

ZENG Ling-ke, HU Dong-li. The study on the dispersive property of ceramic fiber and fiber glomeration[J].Journal of Ceramics, 2008, 29(4): 324-328.

[12]AKBAR A Y, LESTARI Y, RAMADHAN G, et al. The influence of carboxy methyl cellulose (CMC) and solution pH on carbon fiber dispersion in white cement matrix[J]. Applied Mechanics and Materials, 2014, 493:661-665.

[13]张素凤, 孙召霞, 庞元富. 玻璃纤维分散性能的研究[J]. 中国造纸, 2013, 32(8):33-36.

ZHANG Su-feng, SUN Zhao-xia, PANG Yuan-fu. Study of dispersion properties of glass fibers[J]. China Pulp & Paper, 2013, 32(8):33-36.

[14]钱觉时, 谢从波, 邢海娟, 等. 聚羧酸减水剂对水泥基材料中碳纤维分散性的影响[J].功能材料, 2013, 44(16):2389-2392.

QIAN Jue-shi, XIE Cong-bo, XING Hai-juan, et al. Effect of polycarboxylate superplasticizer on dispersion of carbon fiber in cement-based material[J]. Journal of Functional Materials, 2013, 44(16):2389-2392.

[15]陈清, 陈照峰, 李承东, 等. 分散剂对玻璃纤维浆料分散性的影响[J].宇航材料工艺, 2014, (2):29-32.

CHEN Qing, CHEN Zhao-feng, LI Cheng-dong, et al. Effect of dispersant on dispersion of glass fiber suspension[J]. Aerospace Materials & Technology, 2014, (2):29-32.

[16]何永佳, 金舜, 吕林女, 等. 羟丙基甲基纤维素对碳纤维分散性的影响[J].功能材料, 2010, 41(6):1034-1037.

HE Yong-jia, JIN Shun, LV Lin-nv, et al. Effect of HPMC on the dispersibility of carbon fiber[J]. Journal of Functional Materials, 2010, 41(6):1034-1037.

[17]肖锋, 叶建东, 王迎军. 超声技术在无机材料合成与制备中的应用[J]. 硅酸盐学报, 2002, 30(5):615-619.

XIAO Feng, YE Jian-dong, WANG Ying-jun. Application of ultrasonic technology in the processing and synthesis of inorganic materials[J]. Journal of the Chinese Ceramic Society, 2002, 30(5):615-619.

[18]贾晓辉, 沈青. 羟丙基甲基纤维素的流变性质及热凝胶化行为[J]. 纤维素科学与技术, 2008, 16(3): 48-53.

JIA Xiao-hui, SHEN Qing. Studies on rheological properties and thermal gelation of hydroxypropyl methyl cellulose[J]. Journal of Cellulose Science and Technology, 2008, 16(3): 48-53.

Effect of Ultrasonic Vibration and Hydroxypropyl Methyl Cellulose on Dispersion of Short Fiber in Silica Sol Slurry for Investment Casting

LU Gang1,2,MAO Pu1,YAN Qing-song1,WU Hao1,JI Chao-zhong1

(1 National Defense Key Disciplines Laboratory of Light Alloy Processing Science and Technology,Nanchang Hangkong University,Nanchang 330063,China;2 State Key Laboratory of Materials Processing and Die & Mould Technology,Huazhong University of Science and Technology,Wuhan 430074,China)

The short nylon fibers were dispersed in the matrix of silica sol by using ultrasonic vibration and adding the hydroxypropyl methyl cellulose (HPMC); the effect of different ultrasonic power and different addition amount of HPMC dispersants on dispersion of fibers in silica sol was investigated. The digital photos of fibers in silica sol were observed, the movement viscosity of slurry was tested, the variation coefficient and discrepancy ratio of the mass of fibers were applied to evaluate the dispersion of fibers, and uniformity of the distribution of fibers was observed by using SEM. The results indicate that the synergy of the ultrasonic vibration and mechanical stirring is helpful for improving the dispersion of fibers, when ultrasonic power is 900W, the dispersion of the fibers is more even. Adding the HPMC dispersant is efficient to improve the dispersion of the fibers, in the range of 0.2% (mass fraction)-0.3% adding of HPMC, the dispersion of the fibers is the best. However, when adding 0.4% HPMC, the dispersion of fibers is hindered.

short fiber;dispersion;ultrasonic vibration;hydroxypropyl methyl cellulose;silica sol slurry

国家自然科学基金资助项目(21161012)

2015-01-08;

2015-11-11

冯利邦(1971-), 男, 博士, 教授, 主要从事功能界面材料的研究工作, 联系地址: 甘肃省兰州市安宁西路88号兰州交通大学406#(730070),E-mail:fenglb@mail.lzjtu.cn

10.11868/j.issn.1001-4381.2016.01.011

TG249

A

1001-4381(2016)01-0071-06