环氧丙烷精制工艺的研究

2016-09-01佘志鸿汤瀚源王新平

佘志鸿,薛 焘,汤瀚源,王新平,刘 峰,纪 晔

(1 中国石油天然气股份有限公司规划总院,北京 100083;2 中国石油大学(北京)化学工程学院,北京 102200)

环氧丙烷精制工艺的研究

佘志鸿1,薛焘1,汤瀚源2,王新平1,刘峰1,纪晔1

(1 中国石油天然气股份有限公司规划总院,北京100083;2 中国石油大学(北京)化学工程学院,北京102200)

环氧丙烷(PO)是重要的有机化工原料,HPPO法生产的粗环氧丙烷产品中含有乙醛、甲醇、甲酸甲酯和水等杂质,由于上述杂质与环氧丙烷相对挥发度等于或接近于1,普通精馏难以分离。本研究采用化学反应的方法去除醛酮和甲酸甲酯,萃取精馏脱除甲醇和水,结合甲醇双效精馏的工艺流程,在有效脱除杂质的同时,降低了分离过程能耗。本文采用流程模拟软件Aspen Plus对上述流程进行了全流程模拟计算,采用NRTL热力学模型,修正热力学模型参数,分析了萃取塔溶剂用量、萃取塔理论塔板数、原料进料位置、萃取剂剂进料位置和温度,双效精馏操作压力等主要工艺参数对分离过程的影响。分析结果表明工艺流程合理、可靠, 对过程设计和操作优化具有指导作用。

环氧丙烷;皂化反应;肼;萃取蒸馏;双效精馏

环氧丙烷(PO)是重要的有机化工原料,主要用于生产聚醚多元醇、丙二醇和各类非离子表面活性剂等。目前,过氧化氢直接氧化法(HPPO法)是国内外环氧丙烷新生产工艺的研究热点。由于HPPO生产过程主要生成环氧丙烷和水,原子利用率高、没有其他联产品,环境友好,受到国内外的青睐。HPPO法采用甲醇作为溶剂,在分子筛催化剂的催化作用下使用双氧水对丙烯进行直接环氧化[1],粗环氧丙烷产品中含有乙醛、甲醇、甲酸甲酯和水等杂质。随着环保要求日益严格,环氧丙烷优等品对环氧丙烷质量分数(≥99.95%)及水、醛、非挥发分等杂质的含量要求进一步提高[2]。由于环氧丙烷与甲醇均形成共沸物[3],环氧丙烷与水、乙醛、甲酸甲酯相对挥发度接近于1,普通精馏不适合环氧丙烷精制工艺。针对环氧丙烷的精制难点,Lyondell,Sumitomo,Texaco等公司[4-11]进行了长期的研究,但鲜见文献报道。曾琦斐采用水做萃取剂萃取精馏分离环氧丙烷-甲醇混合物[13],但没有涉及乙醛、甲酸甲酯和水等杂质的去除方法以及甲醇的回收方法。王惠媛采用常压精馏分离环氧丙烷-甲醇混合物,环氧丙烷和甲醇质量分数分别为99.5%和98%[14],环氧丙烷纯度达不到优等品标准。

本研究采用氢氧化钠等碱与甲酸甲酯发生皂化反应生成甲醇和甲酸钠,然后加入肼或水合肼与乙醛、丙酮等羰基化合物发生还原反应生成腙类、肟类重组分和水。考虑到待分离体系中含有水,为避免引入新的杂质,选择脱盐水作为萃取剂萃取精馏分离甲醇和水,同时采用双效精馏回收甲醇的工艺流程,有效脱除杂质,回收甲醇的同时,降低了分离过程能耗。采用流程模拟软件Aspen plus进行了全流程模拟计算,采用NRTL热力学模型,分析了影响萃取塔和双效精馏分离效能的主要工艺参数,如溶剂用量、萃取塔理论塔板数、原料进料位置、溶剂进料温度等,并且使用灵敏度分析对这些参数进行优化。

1 工艺流程设计

采用氢氧化钠等碱与甲酸甲酯发生皂化反应生成甲醇和甲酸钠,控制环氧丙烷溶液的pH值在7.0~7.5。然后加入肼或水合肼与乙醛等醛类发生还原反应生成腙类、肟类重组分和水,肼或水合肼与乙醛等醛酮的摩尔比为(1.2~1.5):1。以上两个反应温度30~60 ℃,反应时间≥30 min,反应压力为0.4~0.6 MPaG。从实验结果来看,甲酸甲酯100%反应完全,醛转化率≥97%。再选择脱盐水作为萃取剂萃取精馏分离甲醇和水,不需要回收萃取剂,也减少了设备投资。同时对萃取塔釜液(主要是甲醇,水混合物)采用双效精馏回收甲醇,可降低过程能耗。工艺流程图如图1所示。

图1 环氧丙烷精制工艺流程简图

使用萃取剂水时,水、甲醇对环氧丙烷在平衡条件下的相对挥发度如下。条件为1 atm下,往含有上述杂质的环氧丙烷中分别加入水,水与环氧丙烷溶液质量比为20:100,进行计算,环氧丙烷对水、甲醇相对挥发度变化见表1。

表1 萃取剂水对PO对水、甲醇相对挥发度的影响

2 热力学模型

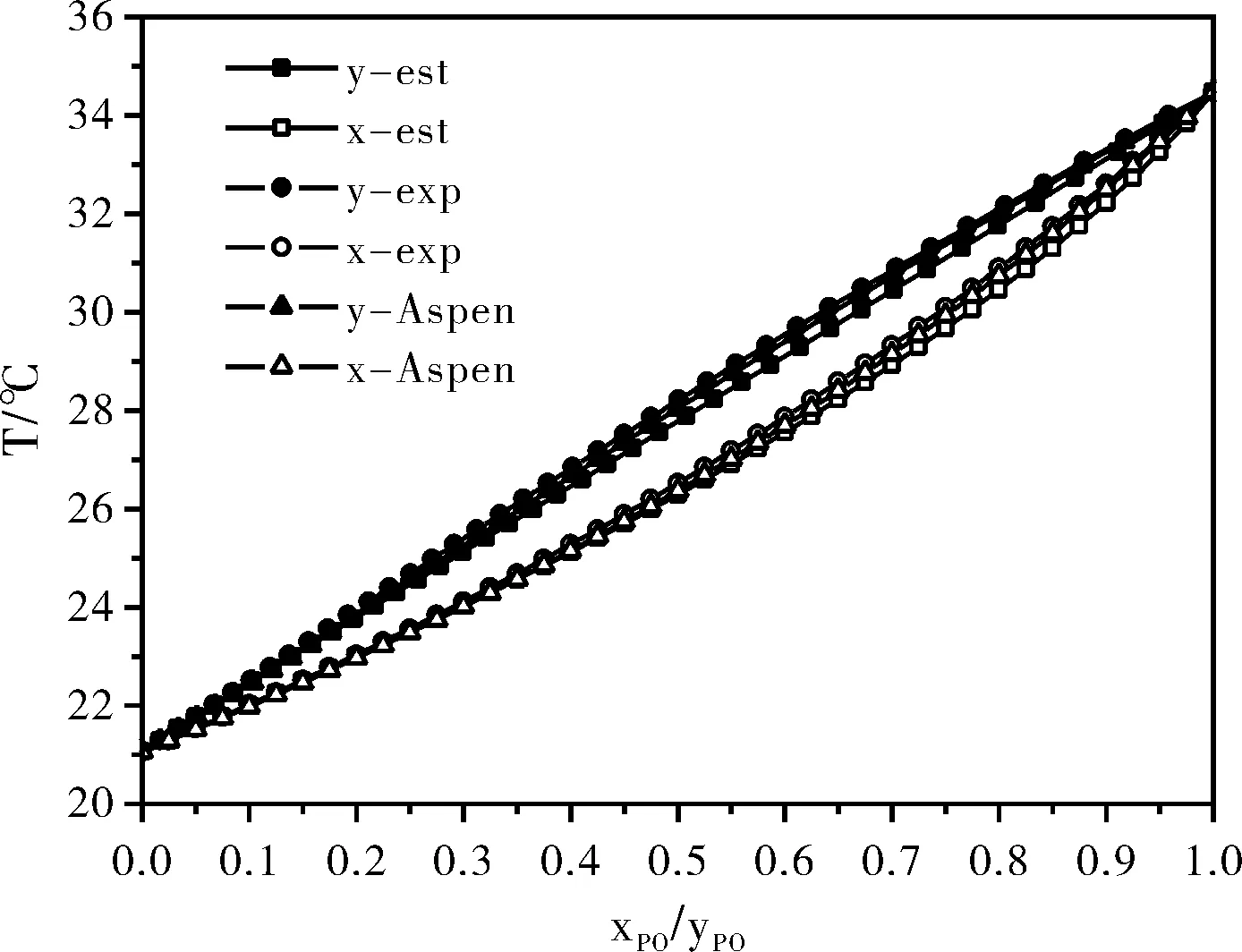

环氧丙烷精制过程涉及复杂的多组分气液相平衡,环氧丙烷、水、甲醇、甲酸甲酯均是极性物质,选择NRTL模型,并对部分模型参数进行了修正。采用修正模型参数后的NRTL模型预测环氧丙烷-水、环氧丙烷-乙醛二组分物系的气液平衡数据并与文献值[15-16]进行比较,预测的气液平衡数据与文献值的偏差小于3%,结果见图2。表明修正后的NRTL模型参数能够准确地描述环氧丙烷体系的热力学行为。

图2 环氧丙烷-水、环氧丙烷-乙醛体系T-x-y,x-y图

3 模拟优化

粗环氧丙烷进料流量10000 kg/h,温度为60 ℃,进料压力为300 kPa,进料组成为PO 40wt%,甲醇55.85wt%,水4wt%,乙醛0.05wt%,丙酮0.05wt%,甲酸甲酯0.05wt%。设计要求:PO产品中PO含量≥99.99wt%,水含量≤0.002wt%,甲醇含量≤0.002wt%。化学反应部分按照实验室数据来计算,暂不考虑环氧丙烷水解损失。

常压下PO沸点为34.5 ℃,常压操作时塔顶冷凝器难以使用冷却水作为冷却介质,为避免使用低温冷剂,萃取塔宜采取加压操作,但操作压力升高,塔内温度随之升高,当温度超过90 ℃,环氧丙烷和甲醇反应生成1-甲氧基-2-丙醇和2-甲氧基-1-丙醇程度加剧[17]。PO在0.06 MPaG时沸点为48.2 ℃(对应塔顶温度),对应塔釜温度为88.2 ℃,考虑到夏季传热温差的要求,该温度下仍可以采用循环冷却水作为冷却介质。因此,萃取塔操作压力选定为0.06 MPaG。

双效精馏主要是分离甲醇和水和少量重组分的混合物,为保证高压甲醇塔顶气相潜热和低压甲醇塔再沸器热量等级和换热温差匹配,高压甲醇塔操作压力选定为1.45 MPaG(对应塔顶温度154.4 ℃),低压甲醇塔操作压力选定为0.20 MPaG(对应塔釜温度135.3 ℃)。

3.1萃取剂用量的影响

在本文中,溶剂比定义为:萃取剂与粗环氧丙烷溶液质量比。保持理论塔板数,萃取剂和原料组成、流量、进料位置,操作压力不变的情况下,设定水含量为0.002wt%,改变溶剂比,溶剂比对相对挥发度,产品质量和再沸器负荷影响如图3和图4所示。

图3 溶剂比与相对挥发度的关系图

图4 溶剂比对分离过程的影响

从图3可以看到,随着溶剂比从0增加至0.4,PO对甲醇相对挥发度从1.0增大至8.5,说明萃取剂水的加入,减弱了甲醇和环氧丙烷的相互作用,能够跨越共沸组成。从图4可以看到,随着溶剂比从0增加至0.4过程中,再沸器热负荷持续增加,产品中环氧丙烷质量分数先增加后缓慢降低,溶剂比增加到0.175时,环氧丙烷和甲醇质量分数均已经达到设计要求。环氧丙烷质量分数先增加后缓慢降低的原因是溶剂比未达到0.225之前,需要通过加大回流比来达到分离要求,溶剂比达到0.225之后,萃取剂继续加入,增加了精馏段水的浓度,精馏段分离效率降低,环氧丙烷质量分数降低,继续增大溶剂比,对分离无益。因此,综合考虑溶剂比选择0.175。

3.2萃取塔塔板数的影响

维持溶剂比为0.175不变,设定水含量为0.002wt%,改变萃取塔理论塔板数,萃取塔理论塔板数对产品质量和再沸器负荷影响如图5所示。

图5 萃取塔理论塔板数对分离过程的影响

从图5可以看到,当萃取塔理论塔板数达到40之后,环氧丙烷产品质量均达到设计要求,随着塔板数增加,环氧丙烷质量分数增加,再沸器负荷降低,但幅度较小。综合考虑,理论塔板数选择45。

3.3原料进料位置的影响

维持溶剂比0.175,理论塔板数45不变,设定水含量为0.002wt%,改变原料进料位置,原料进料位置对产品质量和再沸器负荷影响如图6所示。在保持萃取剂进料位置不变的情况下,改变原料进料位置,改变了萃取段高度和提馏段高度,上移原料进料位置,萃取段缩短,提馏段加长,下移,反之。

图6 原料进料位置对分离过程的影响

从图6可以看到,原料进料位置从第21块板下移至从第32块板时,环氧丙烷质量分数达到设计要求,下移至从第34块板时,产品中甲醇质量分数达到设计要求,继续下移至从第38块板,环氧丙烷质量分数一直增加,随后降低,下移至从第43块板时,环氧丙烷质量分数达不到设计要求。在下移过程中,直到从第43块板,甲醇质量分数才开始降低。再沸器热负荷和环氧丙烷质量分数变化趋势相同。原因是,提馏段的作用是阻止PO向塔釜富集,防止甲醇向塔顶移动,下移原料进料位置,萃取段加长,提馏段缩短导致提馏段分离没有达到效果,环氧丙烷产品达不到设计要求。综合考虑,原料进料位置选择第34~38块板均是合理的,本文选择第36块板。

3.4萃取剂进料位置的影响

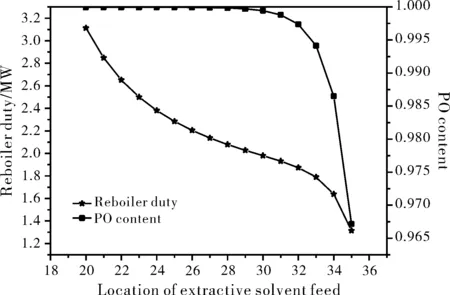

维持溶剂比0.175,理论塔板数45,原料进料位置第36块板不变,设定水含量为0.002wt%,改变萃取剂进料位置,萃取剂进料位置对产品质量和再沸器负荷影响如图7所示。在保持原料进料位置不变的情况下,改变萃取剂进料位置,就是改变了萃取段高度和精馏段高度,上移原料进料位置,精馏段缩短,萃取段加长,下移,反之。

图7 萃取剂进料位置对分离过程的影响

当萃取剂进料位置在第20块板以上时,环氧丙烷产品中水含量达不到设计要求,从图7可以看到,随着萃取剂进料位置从第20块板下移至第35板过程中,再沸器热负荷和环氧丙烷质量分数均持续降低,当降低到从第25块板时,产品中甲醇质量分数达不到设计要求,当降低到从第28块板时,环氧丙烷质量分数达不到设计要求。综合考虑,萃取剂进料位置选择第20块板。

3.5萃取剂进料温度的影响

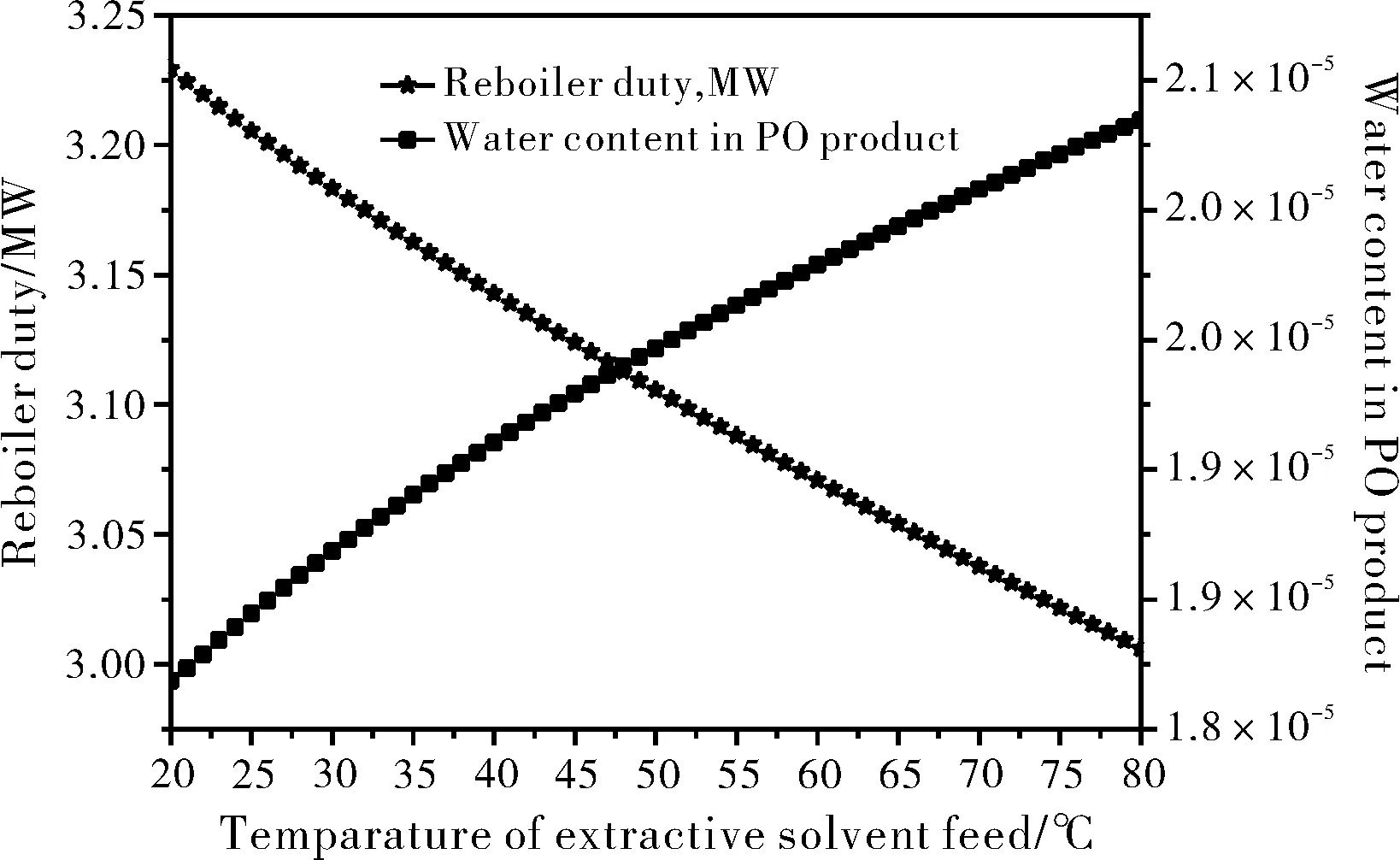

维持溶剂比0.175,理论塔板数45,原料进料位置第36块板,萃取剂进料位置第20块板不变,设定PO含量≥99.99wt%,改变萃取剂进料温度,萃取剂进料温度对产品质量和再沸器负荷影响如图8所示。

图8 萃取剂进料温度对分离过程的影响

从图8可以看到,萃取剂进料温度从20 ℃增加到80 ℃过程中,萃取塔再沸器负荷持续降低,但影响并不显著,产品中水含量持续增加,当温度升高到50 ℃之后,产品中水含量达不到设计要求,但通过适当降低环氧丙烷回收率,萃取剂温度为80 ℃,产品质量依然可以达到设计要求。萃取剂温度过高或过低,需要对萃取剂进行加热或冷却,因此本文中选择常温30~40 ℃。

3.6回流比的影响

回流比对能耗影响最大,在维持溶剂比0.175,理论塔板数45,原料进料位置第36块板,萃取剂进料位置第20块板不变的情况下,改变回流比,回流比对产品质量和再沸器负荷影响如图9和图10所示。

图9 回流比对产品质量的影响

图10 回流比对萃取塔再沸器热负荷的影响

从图9可以看到,随着回流比增加,环氧丙烷纯度增加,当回流比增加到3.5时,环氧丙烷纯度达到设计要求,随后环氧丙烷纯度微弱增加,当回流比增加到5时,环氧丙烷产品中水含量达到设计要求。

3.7双效精馏工艺条件

表2 双效精馏塔工艺条件

设计要求:甲醇质量分数≥99.0%,回收率≥99.8%。从节能角度考虑,为了能采用双效精馏,保证高压甲醇塔塔顶气相潜热供给低压甲醇塔釜再沸器,工艺参数设计如表2所示。采用以上相同的模拟优化方法,可以获得双效精馏工艺参数。与单塔相比,双效精馏再沸器负荷降低37.0%,冷凝器负荷降低43.3%。

3.8最佳工艺条件

根据模拟分析优化结果,确定工艺流程的最佳工艺条件为:萃取塔操作压力为0.06 MPaG,溶剂比0.175,理论塔板数45,原料进料位置第36块板,萃取剂进料位置第20块板,萃取剂进料温度30~40 ℃,环氧丙烷质量分数≥99.99%,回收率≥99.8%;双效精馏工艺高压甲醇塔操作压力选定为1.45 MPaG,低压甲醇塔操作压力选定为0.20 MPaG,甲醇质量分数≥99.0%,回收率≥99.8%;PO产品和回收甲醇组成见表3。

表3 PO产品及回收甲醇组成

4 结 论

(1)氢氧化钠等碱可以将甲酸甲酯完全反应消耗,反应条件温和;

(2)肼或水合肼可以将乙醛、丙酮等羰基化合物类还原成腙类、肟类重组分和水,醛、酮转化率≥97%,反应条件温和;

(3)采用脱盐水可有效提高环氧丙烷对水和甲醇的相对挥发度,水是环氧丙烷-水-甲醇混合物萃取精馏分离的合适萃取剂,萃取塔溶剂比0.175,理论塔板数45,原料进料位置第36块板,萃取剂进料位置第20块板,萃取剂进料温度30~40 ℃,回流比5,环氧丙烷回收率≥ 99.8%;

(4)双效精馏工艺甲醇质量分数≥99.0%,回收率≥ 99.8%;与单塔相比,双效精馏再沸器负荷降低37.0%,冷凝器负荷降低43.3%。本研究对工艺过程设计和操作优化具有指导作用,具有良好的工艺应用前景。

[1]Clericia M G, Bellussia G, Romanob U. Synthesis of propylene oxide from propylene and hydrogen peroxide catalyzed by titanium silicalite[J]. Journal of Catalysis, 1991, 129(1):159-167.

[2]中华人民共和国国家质量监督检验检疫总局. GB/T 14491-2015工业用环氧丙烷[S].

[3]Hans-Georg Gobbel, Henning Schultz, Peter Schultz, et al. Separation of propylene oxide from a mixture comprising propylene and methanol[P]. US, 7323579, 2008.

[4]John P Schmidt, John P. Schmidt. Separation of propylene oxide from other hydrocarbons[P]. US, 3843488, 1967.

[5]T Thomas Shih. Lower alkylene oxide purification: US,5133839[P].1991.

[6]Robert A Meyer, William A Smith, Mark A Mueller, et al. Plural stage purification of propylene oxide[P].US,5262017,1993.

[7]William K Culbreth, III, Yu-Hwa E Sheu, David G. Pottratz. Staged purification of contaminated propylene oxide[P]. US,5354430,1993.

[8]Mark Elliott Taylor. Plural stage drying and purification of propylene oxide[P].EP,0645381B1/US,5354431, 1993.

[9]Noriaki Oku, Toshio Nakayama, Koji Shinohara. Method of purifying propylene oxide[P]. US,7285187,2003.

[10]Toshio Nakayama, Junpei Tsuji, Noriaki Oku, et al. Method of purifying propylene oxide[P].US,8093412,2005.

[11]Willi H, Thomas H, Wolfgang W, et al. Process for the purification of crude propene oxide[P]. US 7049450, 2006.

[12]Gary A Sawyer.Purification of propylene oxide[P].US,20120077996,2010.

[13]曾琦斐. 萃取精馏分离环氧丙烷与甲醇混合物的模拟与优化[J]. 现代化工,2012,32(5):114-116.

[14]王惠媛,许松林. 常压精馏分离环氧丙烷-甲醇的工艺模拟[J]. 精细石油化工, 2005(05):45-47.

[15]Wickert JN, Tamplin WS, Shank RL. Phase equilibria in the system propylene oxide-water [J]. Chemical Engineering Progress, 1952, 48(2):92-96.

[16]Muehlebruch M, Figurski G. The vapor-liquid equilibrium in the binary systems acetaldehyde-propylene oxide, acetaldehyde-methyl formate and propylene oxide-propanol-2 at 101.325 kPa [J]. Z. Phys. Chem. Leipzig, 1989, 270(2):305-314.

[17]陈科宇,付玉娥,吴雪,等.环氧丙烷和甲醇分离提纯的方法研究[J]. 广东化工,2014,41(12):261-264.

Research on the Refining Process of Propylene Oxide

SHEZhi-hong1,XUETao1,TANGHan-yuan2,WANGXin-ping1,LIUFeng1,JIYe1

(1 PetroChina Planning and Engineering Institute, Beijing 100083;2 College of Chemical Engineering, China University of Petroleum, Beijing 102200, China)

Propylene oxide (PO) is an important organic chemical. Crude PO produced from the novel HPPO production technology contains impurities such as acetaldehyde,methanol,methyl format and water. Because the relative volatilities of these impurities to PO are equal or close to 1,it is difficult to separate them using simple distillation. In this research, a process flow sheet was designed that combined reaction (remove acetaldehyde and methyl format), extractive distillation (separate water and methanol) and double-effect distillation of methanol to effectively remove these impurities and reduce energy consumption. This total process was simulated by using process simulation software Aspen Plus,and the NRTL thermodynamic model was used with corrected thermodynamic parameters. The effect of major design parameters of the separation process, such as the amount of solvent,the theoretical tray number of extractive distillation column,the location of feed,the temperature of solvent,and the operating pressure of double-effect distillation column,was investigated. The results showed that the proposed process was reasonable and reliable,and useful for process design and operation optimization.

propyleneoxide; saponification; hydrazine; extractive distillation; double-effect distillation

佘志鸿(1987-),男,硕士研究生,工程师,主要从事石油化工流程模拟与炼油行业规划研究等工作。

TQ028.13

A

1001-9677(2016)010-0105-05