氯化铝工业中换热管的腐蚀研究

2016-09-02阮英浩

阮英浩,姜 楠

(1 西安石油大学机械工程学院,陕西 西安 710065;2 中国石油长庆石化分公司,陕西 咸阳 712000)

氯化铝工业中换热管的腐蚀研究

阮英浩1,姜楠2

(1 西安石油大学机械工程学院,陕西西安710065;2 中国石油长庆石化分公司,陕西咸阳712000)

换热器是氯化铝工业中的重要设备,其腐蚀情况制约着氯化铝工业的发展。根据某氯化铝生产线上换热器的管程工况,分析影响换热管腐蚀的因素,确定主要影响因素为温度、pH值、六水氯化铝浓度。采用电化学测试技术研究三种因素的影响。结果表明:在试验范围内,TA10合金未发生明显腐蚀,通过极差分析,确定温度和pH值是影响噪声电阻的主要因素:温度的升高使噪声电阻增大。当温度为90 ℃,pH值为2时,TA10合金的噪声电阻最大。

换热管;腐蚀;影响因素;电化学测试

粉煤灰制备六水氯化铝使用的是盐酸酸法[1]。该法导致原料液不仅具有强酸性,而且还含有高浓度的氯离子,因而装置腐蚀严重。换热器作为生产氯化铝的基本装置,加之生产中工艺条件浮动、腐蚀影响因素多,导致换热器腐蚀严重。因此,通过试验来解释多因素作用下换热器的耐蚀性,对粉煤灰制备氯化铝系统的腐蚀防护具有重要意义。

1 主要腐蚀影响因素分析

对某化工厂的一台TA10合金材质的固定管板式换热器进行现场调研:管程进口温度低于70 ℃,压力为负压,pH值约为1.5,介质为水、氯化铝、盐酸及微量氯化铁;壳程进口蒸汽温度低于110 ℃,压力为常压,介质为水蒸气、盐酸蒸气。(1)管程介质的pH值低,致使介质中氢离子浓度大,酸性环境为腐蚀提供了条件;(2)管程介质中氯离子含量较高,氯离子容易使材料发生局部腐蚀,严重威胁到设备的耐蚀能力[2]。经分析得出温度、pH值、六水氯化铝浓度是影响换热器腐蚀的三种主要因素。

2 实 验

2.1正交试验方案设计

根据正交试验设计方法[3],对主要影响换热器腐蚀的三种因素进行试验设计。分别记作A为温度、B为pH值、C为氯化铝浓度,每个因素取三个水平,正交表头设计见表1。

表1 正交表头设计

本次试验有3个3水平因素,不考虑交互作用,选用L9(33),正交因素水平如表2所示。

表2 正交试验表

2.2化学试剂材料和仪器

主要试剂:六水氯化铝(分析纯)、盐酸(分析纯)、蒸馏水。材料:TA10合金。

主要试验仪器:普林斯顿2273工作站,美国阿美特克公司;SY21型电热恒温水浴锅,余姚工业仪表厂;雷磁25-S型酸度计,上海创新科技公司。

2.3试验测试方法

采用电化学试验的方法研究TA10合金在管程工况下的腐蚀。电化学测量仪器采用普林斯顿2273工作站,测量选用三电极体系,参比电极为饱和甘汞电极,辅助电极为铂电极。工作电极一面焊接引出导线,一面留出1 cm2的表面积进行研究,其余用环氧树脂密封。将研究面依次用400-1200目砂纸打磨,用丙酮擦拭除油,无水乙醇除水后,置于干燥器中待用。试验溶液按照正交试验表确定进行配制。在每一种模拟介质中,对制取的研究电极进行电化学噪声测试。

3 结果与讨论

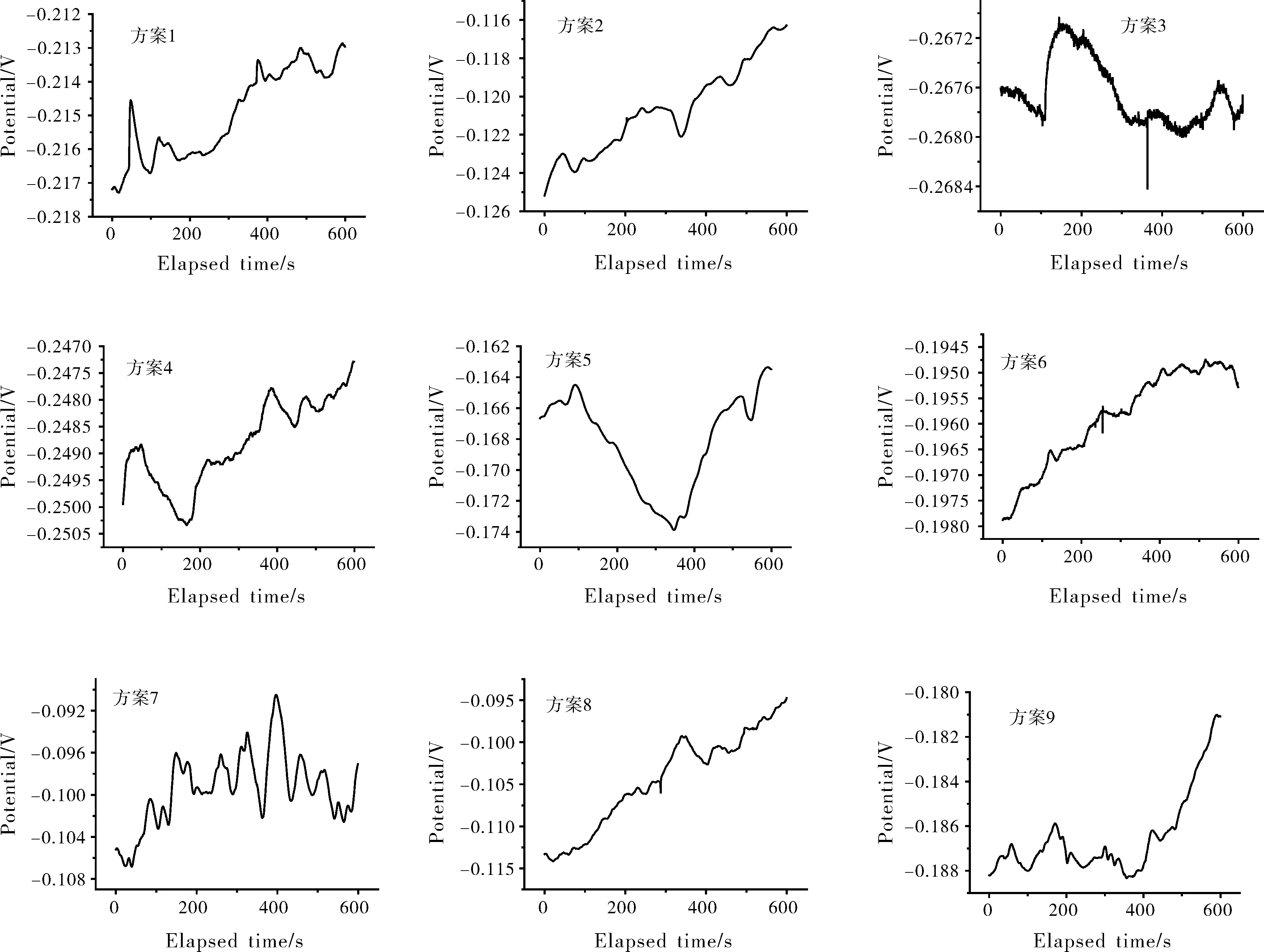

在不考虑溶解氧的情况下,进行电位、电流噪声曲线的测量。采样频率为2 Hz,采样时间为600 s,扫描速率均为0.5 mV/s,得到不同试验方案下的噪声曲线如图1、图2所示。

从图1中可以看出,方案3电位噪声随时间变化比较平稳,其余方案中图形均呈现缓慢上升趋势,这表明研究电极均处于钝化体系中。方案1、2、6、8、9的曲线表明钝化膜在缓慢生成,钝化膜没有被破坏;在方案3、4、5、7的曲线表明钝化膜破坏后再被修复,发生了局部的腐蚀与修复过程。方案7电位噪声波动幅度相比较其他方案较大,噪声峰较多,表明钝化膜还不是很稳定[4]。

图1 电位噪声-时间曲线

图2 电流噪声-时间曲线

图2中曲线变化整体呈现出平稳走势,无明显的上升或者下降趋势,电极电流的大小和钝化膜的薄厚成反比,电极电流出现波动,说明钝化膜反复被破坏而后自我修复[5]。方案3和方案6中出现的跳跃点,可能是由于材料自身缺陷造成的,对整体腐蚀性能影响不大。

对图1进行时域分析,得到不同试验方案下的标准偏差SD、噪声电阻Rn和孔蚀指标PI,如表3所示。

表3 TA10合金噪声曲线参数表

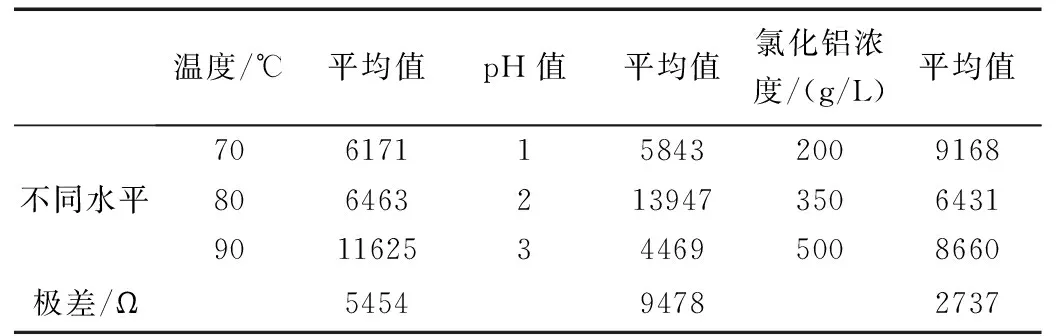

由表3可知电位和电流的标准偏差数值变化很小,说明噪声电位和噪声电流的上下波动幅度较小。孔蚀指标远小于0.1,表明材料在高温,低pH值,高浓度氯化物环境下具有良好的耐蚀性[6]。对噪声电阻值进行极差分析,得表4。

由表4分析可知,噪声电阻的主要影响因素为pH值和温度。

表4 噪声电阻极差分析表

(1)当温度不变时,方案2、5、8(pH值均为2)在其对应温度下噪声电阻Rn值均较大。

(2)当pH值不变时,方案7、8、9(温度均为90 ℃)在其对应pH值下噪声电阻Rn值均较大。

(3)实验范围内,噪声电阻Rn的值随温度的升高而增大,表明升温使使TA10合金的耐蚀性增强[7]。

对图1进行傅立叶频域变换,得到功率谱密度曲线,如图3所示。

图3 电位噪声谱功率密度变换图

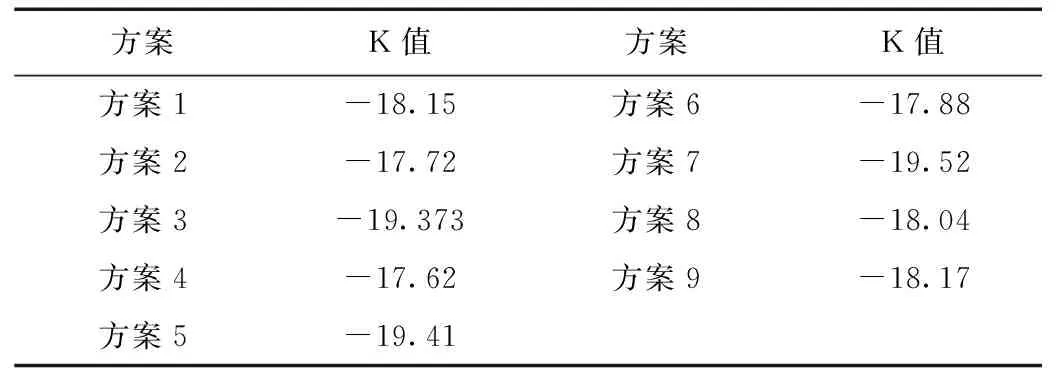

由图3可以得到高频段斜率K,结果如表5所示。

表5谱功率密度曲线高频段斜率K值

Table 5High frequency section slope value

(dB/decade)

由图3可以看出,谱功率密度曲线趋势相同,高频部位上下波动不大,表明热噪声和散粒噪声对电极局部腐蚀影响不明显,但是存在影响;由表5可知,在谱功率密度曲线的高频(线性)倾斜部分,其斜率K均≥-20 dB/decade,表明在闪烁噪声存在的情况下,电极发生点蚀[8]。

4 结论与建议

(1)TA10合金在模拟管程腐蚀环境中,均能形成钝化膜,建议使用TA10合金作为换热管材质;

(2)实验范围内,噪声电阻Rn值随温度的升高而增大,即TA10合金的耐蚀性随温度的升高而增强;

(3)当pH值为2,温度为90 ℃时,所测噪声电阻Rn值最大,即此时TA10合金的耐蚀性最强;

(4)在满足工业化生产的前提下,也可选用更耐点蚀的非合金材料,比如石墨以及玻璃钢等。

[1]李瑞冰,张廷安,李景江,等.利用电厂粉煤灰酸法生产氧化铝[J].中国电力,2013,46(2):40-45.

[2]陈惠玲,李晓娟,魏雨.碳钢在含氯离子环境中腐蚀机理的研究[J].腐蚀与防护,2007(1):17-19.

[3]李云雁,胡传荣.试验设计与数据处理[M].北京:化学工业出版社,2015:124-159.

[4]Adham M.NAGIUB. Comparative Electrochemical Noise Study of the Corrosion of Different Alloys Exposed to Chloride Media[J].Engineering,2014,06(13):1007-1016.

[5]刘士强,王立达,宗秋凤,等.纯Al表面局部孔蚀的电化学噪声特征分析[J].中国腐蚀与防护学报,2014,34(02):160-164.

[6]李久青,杜翠薇.腐蚀试验方法及监测技术[M].北京:中国石化出版社,2007:68.

[7]尹擎.基于电化学噪声的腐蚀监测技术的研究[D].哈尔滨:哈尔滨工程大学材料与化学工程学院,2013.

[8]张鉴清.电化学测试技术[M].北京:化学工业出版社,2010:333-382.

Corrosion Study of Heat Exchange Tubes in Aluminum Chloride Industry

RUANYing-hao1,JIANGNan2

(1 School of Mechanical Engineering, Xi’an Shiyou University, Shaanxi Xi’an 710065;2 PetroChina Changqing Petrochemical Company, Shaanxi Xianyang 712000, China)

Heat exchanger is an important equipment in aluminum chloride industry,its corrosion condition restricts the aluminum chloride industry. Based on the condition of heat exchanger tubes in aluminum chloride industry,its corrosion influence factors were analyzed. The main influence factors were temperature, pH value, the concentration of Aluminum Chloride. Using electrochemical test to study the effect of three factors, the results showed that the TA10 alloy had no obvious corrosion in the study. The range analysis showed temperature and pH value were the main factors influencing the Rn, the Rnincreased with the rise of the temperature. When the temperature was 90 ℃ and the pH value was 2, the TA10 alloy had the maximum value.

heat exchange tubes; corrosion; influence factor; electrochemical test

阮英浩(1991-),男,硕士研究生,研究方向:石油石化腐蚀与防护技术。

TK172

A

1001-9677(2016)010-0178-04