热镀锌无铬自润滑涂层及性能试验研究

2016-09-01张爱萍董学强冉长荣

张爱萍,董学强,冉长荣

(攀钢集团研究院有限公司 钒钛资源综合利用国家重点实验室,四川 攀枝花 617000)

镀层板(GI、GA、GL)在家电、汽车制造业等领域使用,大多数需经冲压成形。由于模具与钢板间的摩擦,镀层在成形时容易出现掉粉、黑变等问题,不仅影响成形零件的外观质量、耐蚀性、涂装性等,而且会加剧模具的磨损,降低其使用寿命。自润滑热镀锌板是在镀层钢板表面进行一种新型薄有机复合涂层处理,其涂层中含有特定的润滑剂,可减小成形时模具与钢板间的摩擦,改善成形条件,有利于预防镀层掉粉、黑变等问题,进而满足客户的深加工要求[1—5]。进行自润滑表面处理的热镀锌板不仅能够保证在储存和运输中的防腐,还能够保证在加工过程中避免使用润滑油、润滑剂,可直接进行冲压成形,且不会产生划痕或其他缺陷,后续还可直接应用或进行涂装处理,省略了涂油剂的使用和除油的操作工序,不但节约了制造成本,而且还降低了污染。因此,自润滑镀锌板是一种环境友好型薄有机涂层产品[4—8]。

日本是对自润滑钢板研究最多的国家[9—14],川崎制铁和NKK都进行了系列自润滑钢板的开发研究,以满足用户不同的需要。川崎制铁最新开发的有机涂层自润滑钢板产品名称为RIVER ZINC FS,其有机膜的基础树脂和润滑剂分别为醋酸乙烯树脂和聚烯烃蜡,与不含有机膜的涂油电镀锌板相比,该润滑钢板不仅具有优异的成形性能,而且具有良好的耐蚀性和耐指纹性。但在表面导电性(包括接地性、电磁屏蔽性、焊接性)要求较高的条件下,RIVER ZIVC FS不能很好地满足用户要求。由此,川崎又开发了具有优异导电性能的RIVER ZIVC FE自润滑钢板。RIVER ZIVC FE板的涂层特点是在镀锌板表面形成了具有高耐蚀性的铬化层,润滑剂聚烯烃蜡(粒径<3 μm)呈岛状分布于铬化层中。NKK新近开发的以聚氨酯为基础树脂、聚乙烯为润滑剂的自润滑钢板 UZ-SL与 20世纪 80年代开发的有机润滑板UZ-L2,常用于需进行复杂冲压成形而且要求成形后保持良好外观的部件。UZ-L2和UZ-SL具有优良自润滑性,在冲压成形过程中不必加润滑油,并且成形后有非常好的外观。为满足汽车行业对低成本、优异成形性和焊接性能镀锌板的需求,NKK还开发了一种Ni基无机涂层自润滑镀锌板。该无机型润滑板的润滑性能与涂油镀锌板相当,但具有良好的点焊性、磷化性、可涂装性和高耐蚀性能。

国内企业在自润滑涂层钢板方面的研究较少,仅宝钢可生产电镀锌自润滑板。2006年 9月,宝钢开发了一步法无铬自润滑电镀锌产品生产工艺与一步法无铬自润滑涂料试生产无铬自润滑电镀锌产品,试生产的新产品符合欧盟RoHS指令等国内外的环保规定,并且具有优异的冲压润滑性、皮膜延展性、冲压成形后的耐碱耐溶剂性和耐腐蚀性能。笔者通过对集环保性、耐蚀性、耐指纹性、自润滑性、导电性、焊接性、涂装性等多功能于一体的热镀锌板自润滑涂层的研究,成功开发出了自润滑钢板,文中对其性能进行了深入探索。

1 对热镀锌板自润滑涂层的表征及性能测试

1)涂层结构。采用日本JSM-7100F型扫描电子显微镜(SEM)观察涂层微观形貌,利用IE 300 X型能谱仪(EDS)对涂层成分进行分析。

2)膜重。使用X射线荧光光谱仪测量,采用自润滑液标准曲线。

3)耐蚀性。通过中性盐雾加速腐蚀试验检验耐蚀性。试验条件及方法按GB/T 10125—2012《人造气氛腐蚀试验 盐雾试验》执行,设备为YWX/Q-020盐雾腐蚀试验箱。试样为攀钢生产的自润滑热镀锌板(106组,板厚分别为0.5、0.6、0.8、1.2 mm),剪切成规格75 mm×150 mm,且用透明胶带在距边部5 mm处进行封边,以防止边部锈蚀影响结果。连续喷雾试验周期为72 h,根据每个试验周期后试样表面产生的白锈所占百分比来评价腐蚀情况。评价方法参考GB/T 6461—2002《金属基体上金属和其他无机覆盖层经腐蚀试验后的试样和试验的评级》。

4)润滑性。采用 mm-200型环块摩擦磨损实验机测试摩擦系数。对偶件材料为45#淬火钢,硬度值为(50±3)HRC,外径为φ40 mm,内径为φ15 mm,厚度 B=10 mm。对偶件先用砂纸打磨表面,磨到光滑为止,再用丙酮擦拭。将样块装好,并在低速1200 r/min、定载荷50 N的条件下启动机器,每隔半分钟记录1个数据,实验时间8 min。在上述条件下,分别测试不同膜厚的自润滑涂层钢板及普通钝化板钢板的摩擦系数,根据所得数据分析涂层的自润滑效果。

5)耐热性。试样在热风炉内以300 ℃加热烘烤30 min,然后采用德国BYK色差仪测量加热烘烤前后的色差值 ΔL、Δa、Δb,计算 ΔЕ=(ΔL2+Δa2+Δb2)1/2,再根据△E值判断涂层的耐热性。

6)耐指纹性[15]。采用德国 BYK色差仪测量,用脱脂棉蘸取少量白色凡士林均匀涂于试样表面,测量试样涂敷凡士林前后的色差值ΔL、Δa、Δb,计算 ΔЕ=(ΔL2+Δa2+Δb2)1/2,再根据△E值进行评价。

7)耐水性。将约2 mL 90~100 ℃的去离子水滴于试样表面,自然干燥后,观察试验部位有无印迹。试验后,若试验部位无明显的印迹,则涂层具有良好的耐水性。

2 结果与分析

2.1 涂层结构

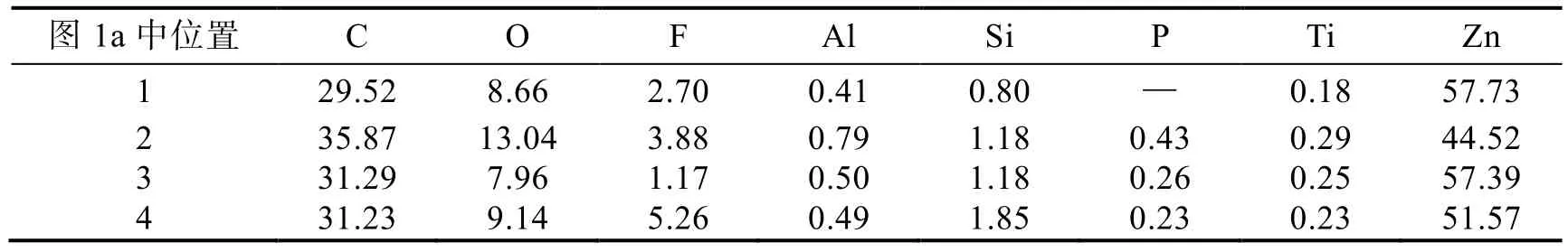

热镀锌自润滑板表面涂层的形貌及成分结果见图1及表1。由表1可见,热镀锌自润滑板钝化膜层主要成分为 C、O、F、Al、Si、P、Ti,不含Cr,是一种环保涂层,其中C、O的含量最高,是一种以有机树脂为主成膜物质的钝化膜层。由表面形貌与成分可知,膜层表面平整光滑,且十分致密,未见有裂痕、孔隙,这将有助于涂层具有良好的耐蚀性;膜层中含有大量的F元素,而含氟物质一般均具有良好的润滑性,作为润滑剂填充在膜层中可使膜层具有优良的润滑性。

表1 表面成分Tab.1 The composition of the coatings wt.%

2.2 涂层耐蚀性

涂层耐蚀性是涂层性能中最为重要的指标之一,也是用户最为关心的性能之一。良好的涂层耐蚀性才能保证原料钢板在运输、储存过程中不发生腐蚀,避免影响后续工序的加工和生产。试样耐蚀性测试结果如图2和图3所示。

由图 2可知,随着膜层厚度的增加,涂层在NSST/72 h条件下的锈蚀面积减少,即耐蚀性逐渐增强。热镀锌自润滑板的膜厚基本控制在 0.5~2.0 g/m2,在此膜厚范围内,涂层在NSST/72 h条件下的锈蚀面积小于5%,达到无铬钝化的耐蚀性水平,满足用户的使用要求。当膜厚大于0.9 g/m2时,涂层在NSST/72 h条件下基本无锈蚀,耐蚀性能更加优异。由于用户对涂层的耐蚀性要求越来越高,因此膜厚可控制在0.9 g/m2以上,可确保涂层具有更稳定、优异的耐蚀性。

2.3 涂层润滑性

自润滑性是热镀锌板自润滑涂层的最重要指标,良好的自润滑性可保证镀层在冲压成形时避免出现掉粉、黑变等问题。对两种不同膜厚自润滑涂层的热镀锌板及普通钝化板进行了润滑性测试,其中A样的膜厚为0.84 g/m2,B样的膜厚为1.25 g/m2,测试结果见图4。

由图可知,在开始时,热镀锌自润滑涂层的摩擦系数均在 0.10以下,而普通钝化板为 0.20;在一定的时间内,热镀锌自润滑涂层的摩擦系数在较低范围波动,而普通钝化板的摩擦系数迅速增大;随着时间延长,自润滑涂层的摩擦系数逐渐增大,这是由于表面膜层在摩擦过程中不断磨损,膜层厚度降低,从而自润滑性降低。A样的摩擦系数高于B样,且随时间的延长而变化较慢,由此可知,膜层越厚,涂层中的自润滑成分越多,自润滑性越好,且磨损越慢。该自润滑板可直接冲压成形,满足用户的使用要求。

2.4 涂层耐热性

热镀锌板在加工成形过程中,有时需进行单面喷涂烘烤,色变会影响涂层的外观质量。目前对涂层耐热性没有较为明确的规定,一般只要不影响正常使用即可。耐热性的色差测试结果见图5和图6。可以看出,试样经300 ℃加热烘烤20 min后,涂层均出现一定程度的黄变,ΔE约在 4~12,与现有的无铬钝化膜层相当。自润滑涂层在烘烤后,ΔE随膜厚的增加而不断增大,即涂层的耐热性变差。这是由于涂层中含有大量的有机物,膜层越厚,有机物越多,高温烘烤时发生分解的越多,因而黄变更为严重。当膜重低于1.6 g/m2时,ΔE基本小于10,涂层黄变程度较为稳定,因此将膜厚控制在1.6 g/m2以下,可确保涂层的耐热性满足用户的要求。

2.5 涂层耐指纹性

为避免操作工在零件制作过程中将指纹印留在零件表面而影响涂装附着性或外观质量,要求热镀锌钢板具有一定的耐指纹性,一般家电厂商要求的色差 ΔE≤3。试样涂敷凡士林后的色差与膜厚的关系见图 7。由图可知,自润滑试样涂敷凡士林后,ΔЕ均低于1,具有优良的耐指纹性,满足一般家电用户的要求。随着膜厚的增加,ΔЕ有减小的趋势,即自润滑涂层厚度越小,耐指纹性就越好。

2.6 涂层耐水性

包装好的钢卷在运输及储存过程中,在空气较潮湿、温度较高的环境下,表面会产生水汽的凝聚,因而要求涂层要具有良好的耐水性。热镀锌自润滑板涂层耐水性试验结果见图8。可见:试样的试验部位均有轻微水迹,耐水性良好,且当膜厚增加时水迹未见有明显变化,即膜厚对自润滑涂层的耐水性能无明显影响。

3 结论

1)热镀锌板自润滑膜层为环保涂层,表面平整光滑,且十分致密,未见有裂痕、孔隙,膜层中的含氟物质为涂层提供润滑性。

2)自润滑涂层板的摩擦系数小于 0.15,涂层具有良好的润滑性能,满足用户的使用要求。膜层越厚,自润滑性越好。

3)自润滑涂层具有良好的耐蚀性、耐水性、耐热性和耐指纹性,达到现有的无铬钝化水平。

4)自润滑涂层的耐热性随膜厚的增大而变差,耐蚀性和耐指纹性则随膜厚的增加而增强,膜厚对耐水性没有明显影响。

5)控制涂层膜厚为0.9~1.6 g/m2,可确保涂层具有更加优良稳定的自润滑性、耐蚀性和耐热性。