YB25包装机关主件加速轮支架加工工艺分析

2016-08-31路玮琳

刘 芳 路玮琳

(新乡职业技术学院,河南 新乡453006)

YB25包装机关主件加速轮支架加工工艺分析

刘芳路玮琳

(新乡职业技术学院,河南 新乡453006)

针对加速轮支架零件的结构特点,通过确定合理的定位基准及增加工艺凸台的方法,解决了工件难装夹的问题;并针对零件实际加工中的具体情况,灵活运用“工序集中或分散”的原则,简化了装夹找正的过程,稳定产品质量,提高生产效率。

定位基准;工艺凸台;找正;基准统一

1 零件结构分析

加速轮支架为YB25包装机铝箔纸第二加速器组件的关主件,如图1。该零件外部结构左端为回转体,右端为六面体;内部有与回转体外圆同轴的通孔,左右两端分别有精度孔φ32H6 mm及φ30H6 mm;两端精度孔有同轴度要求,并与左端回转体外圆φ42h6 mm及右端六面体有精度要求;回转体部分有偏心圆弧R20 mm,与外圆φ42h6 mm偏心距离为 5.5±0.03 mm。通过对工件结构分析可以看出,工件精度高且结构不规则,加工的关键点在于定位精基准的选择及装夹方式。

2 工件工艺分析

2.1定位精基准的确定

精基准的选择,不仅影响工件的加工质量,而且与工件的安装是否方便可靠有很大的关系。由图1零件图可知,零件的设计基准为六面体左面A及回转体内孔φ32H6 mm轴心线,如按照基准重合的原则选用设计基准为定位基准,工件的装夹比较困难。

在长径比比较大的套筒类工件的加工中,为保证内孔及外圆的精度要求,通常采用先精加工外圆,然后以外圆为精基准,通过两次装夹找正外圆,加工两端孔成。在本工件中,因φ42h6 mm外圆比较短,仅为总长的1/5,装夹找正不方便,因此将φ45 mm外圆加工成工艺外圆,作为精加工时的定位基准用。考虑加工φ30H6 mm内孔及装夹找正的需要,工件右端(六面体端)增加φ41 mm×25 mm工艺凸台,与φ30H6 mm内孔同轴。精加工前工序图如图2所示。

精加工前,工件各Ra1.6 μm面及工艺外圆φ45 mm、φ41 mm均有余量,R20 mm偏心外圆已去量(图2,D-D视图)。 两端内孔均加工成精度孔,作为精加工时的粗基准用。

2.2加工工艺路线

综合考虑各精度要素的相互位置关系及精加工定位基准,精加工工艺路线安排如下:

(1)精加工各精度外圆及工艺外圆并靠磨相应肩面。

(2)以外圆为基准,加工两端精度孔。

(3)加工六面体各精度面及面上各孔。

(4)加工偏心外圆R20 mm。

(5)去掉工艺凸台。

3 具体加工方法

3.1外圆的加工

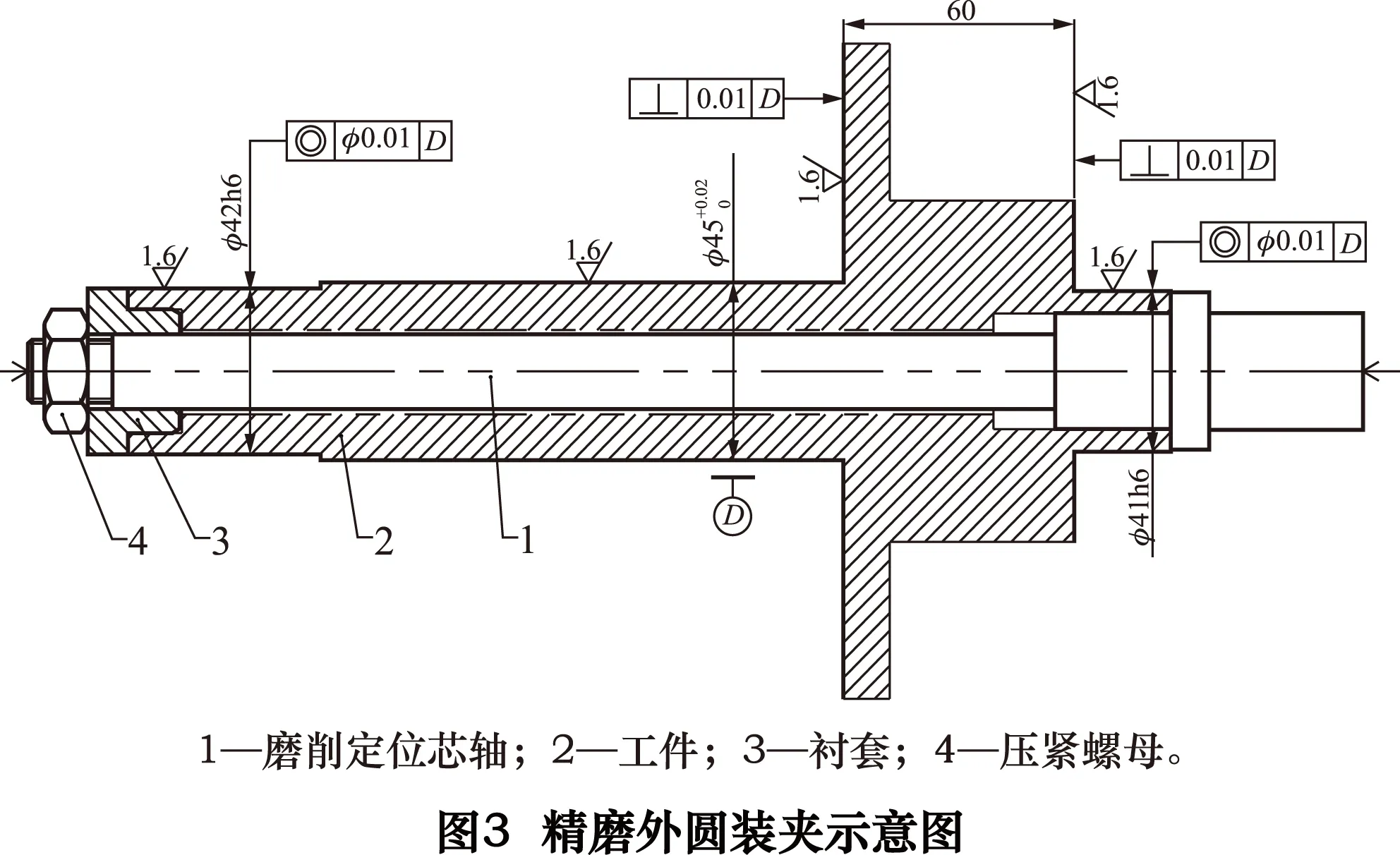

为保证精度外圆及工艺外圆的加工质量及形位公差要求,加工外圆时,是以粗加工时保证的两端精度孔定位,利用芯轴及衬套来装夹定位工件,在万能外圆磨床上磨削完成的(图3)。加工完成后要保证各Ra1.6 μm外圆同轴度误差≤φ0.01 mm,Ra1.6 μm肩面与外圆的垂直度误差≤0.01 mm。φ45 mm及φ41 mm工艺外圆保证尺寸精度要求是为了下序加工作为测量基准用。

在靠磨肩面时,要保证垂直度小于0.01 mm的要求,必须要注意机床的调整及砂轮的修整。首先要调整前后顶尖的中心同轴,然后调整砂轮进给方向与顶尖中心垂直。用端面修整器修整砂轮端面,使端面与砂轮外圆母线的夹角小于90°,保证切削时接触工件面积小,切削锋利,避免烧伤。试磨工件后,检测垂直度误差,根据误差值对砂轮进行微调,直至合格。

3.2精度内孔的加工

两端精度孔粗糙度为Ra1.6 μm,为提高生产效率,且便于根部清根,两端内孔的加工是在车床上完成的。车床卡爪分别夹持两端φ41h6 mm(工艺凸台)或φ42h6 mm外圆,中心架支撑φ45 mm外圆,找正外圆及肩面跳动<0.01 mm,加工两端精度孔成。

3.3六面体平面及销子孔的加工

考虑到批量小及精度高,为更好地保证表面间的位置关系,减少装夹次数,缩短生产周期,最初工艺编制时考虑的是“工序集中”的原则,将平面及销子孔的加工安排在一道工序中,三爪卡盘夹持回转体端,另一端工艺凸台精度孔内放堵头,对顶装夹,在四轴加工中心上一次装夹完成(图4)。

因夹顶的装夹方法无法保证工件的加工精度,在切削加工前要对工件进行找正。首先找正前后两处外圆的径向跳动,再找正工件中心位置,拉平六面体部分平面找正工件径向位置,最后按六面体大端面找正轴向坐标,然后再精加工各面。为防止切削时工件松动,保证销孔的位置精度,精铣面完成后,加工销孔前,要对工件重新进行找正。

实际加工中,因受装夹方式及机床精度的影响,找正误差仅能控制在0.02 mm;偏心外圆处因已去量导致工件刚性较差,因找正有可能导致工件变形;大面铣削时为断续切削,切削力大,表面加工质量不易保证,并有可能引起工件松动。综合各种因素及误差,产品加工后的质量处于不稳定的状态。而且工件的找正很费时,且对操作者的技能要求比较高。因此这种装夹方式虽然减少了装夹次数,但质量不稳定,而且生产效率并不高。

为提高产品质量及生产效率,从工件装夹找正考虑,改进了工艺方法。以φ45 mm外圆为定位基准,精密虎钳装夹,磨削各面成。利用工艺凸台外圆φ41h6 mm 加测量套,检测平面到中心的距离尺寸28±0.05 mm;同样以φ45 mm外圆为定位基准,“对中心”精密虎钳装夹,找平大面,加工大面上各孔。

采用分开工序的方式来加工箱体平面及销子孔,保证了基准的统一,装夹方便,找正简单,定位可靠,精度高,且切削中不会引起工件变形。保证产品质量的同时,减低了工人的劳动强度及操作技能要求,并提高了生产效率。

3.4R20 mm偏心圆弧的加工

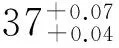

为保证尺寸精度要求,简化装夹方法,加工R20 mm偏心圆弧时采用了工装装夹的方式(图5)。以工件已加工好49 mm左右面定位,将工件装入带方槽的回转圆盘中,用螺钉销4限制上下位置,用两个螺钉3 及4个螺钉5压紧工件。工件装入工装后,要加工的偏心圆弧中心与工装外圆同心,车床三爪夹持工装外圆,可直接车削偏心外圆。偏心圆弧到中心距离由工装的精度保证,尺寸公差可通过工艺外圆φ45 mm进行测量,间接保证。根据工艺尺寸链可计算测量尺寸L3的尺寸及上下偏差(图6) 。

图6所示工艺尺寸链中,20 mm 为封闭环 ,5.5 mm 及L3 为增环,22.5 mm 为减环 。

尺寸计算:由20=5.5+L3-22.5得出:L3=37 mm。

上偏差计算:由0.1=0.03+a-0得出:a=0.07 mm。

下偏差计算:由0=-0.03+b-0.01得出:b=0.04 mm。

4 结语

根据工件的具体结构特点,结合生产现场实际情况确定工艺方案,能有效地提高工艺的现场执行率。合理的定位基准,简便的装夹方法是稳定产品质量,提高生产效率的关键。

[1]陈宏钧 . 实用机械加工工艺手册[M]. 北京:机械工业出版社,2004.

[2]蔡光耀 . 机床夹具设计[M]. 北京:机械工业出版社,1990.

[3]王宪奎 . 机械制造工艺学[M]. 北京:机械工业出版社,1985.

(编辑孙德茂)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Processing technology analysis of the main parts for accelerating wheel bracket of YB25 packaging machine

LIU Fang, LU Weilin

(Xinxing Vocational Technical College, Xinxiang 453006, CHN)

Aiming at the structural characteristics of the accelerating wheel bracket parts, through the method of determining the reasonable positioning datum and increasing the process boss, the problem of the difficulty to clamping of the parts is solved. According to the specific situation of the parts, the flexible use of the principle of process concentrated or dispersed would simplify the process of the installation, stable the product quality, improve the production efficiency.

positioning datum; process boss; alignment; datum unification

TH162

B

刘芳,女,1986年生,助教,主要研究方向为机械机加工工艺。

2016-01-05)

160541