短电弧铣削工具电极材料的放电性能研究*

2016-08-31汪兵兵周建平

汪兵兵 周建平 许 燕 姜 宏

(新疆大学机械工程学院,新疆 乌鲁木齐 830047)

短电弧铣削工具电极材料的放电性能研究*

汪兵兵周建平许燕姜宏

(新疆大学机械工程学院,新疆 乌鲁木齐 830047)

镍基高温合金(GH4169)高温下具有较好的热稳定性、屈服强度高、塑性好的特点,并有较好的焊接性能、较高的耐蚀性和抗氧化性能,在-196~700 ℃很宽的温度范围内组织性能稳定。用不同电源放电参数与不同电极材料进行实验加工,观察加工效率、工件表面粗糙度、电极损耗、工件表面完整性、工件表面显微结构、工件表面化学成分。实验表明:短电弧加工中,相同加工条件下工具电极的相对质量损耗为铝>碳钢>紫铜>石墨;低电压加工时紫铜电极的损耗率是石墨电极损耗率的7倍,增大加工电压紫铜电极损耗比石墨电极损耗高15~20倍;短电弧铣削加工后,工件表面存在熔滴、凹坑、裂缝和再铸层;短电弧铣削加工中,工具电极材料中元素会向工件里渗透,工件上的元素会向工具电极渗透。

短电弧铣削;石墨电极;紫铜电极;GH4169

1 绪论

短电弧加工技术是指在一定压力的水、气混合(一般气压0.3 MPa、水压0.1 MPa,混合物是水和防溅液,二者比例是200:1)雾化液作用下,利用阳极工件和阴极工具电极之间产生的电腐蚀来蚀除多余工件材料的一种加工方法,它不受加工材料硬度、强度、韧性等的限制,有效地解决了采用常规机械方法难于加工这类材料的技术难题[1],是一种非接触式的电加工方法。

短电弧加工中,工具电极材料的选择非常重要,电极材料不仅影响短电弧加工的稳定性,还影响到短电弧的加工速度、工具电极的损耗、工件的表面轮廓精度、尺寸精度、工件的表面质量等,因此正确选择工具电极材料对短电弧加工至关重要。短电弧加工中合理选择工具电极材料,可以提高加工工件的表面质量。工具电极材料的损耗与多种因素有关,如面积效应、吸附效应、极性材料以及电参数的选择等。

2 实验准备

2.1电极材料

工具电极的作用是输送加工脉冲,理想状态下的工具电极是以其最小的损耗蚀除工件材料。本文主要分析石墨、紫铜、碳钢、铝电极对加工高温合金(GH4169)的影响。表1为各电极材料的物理特性。

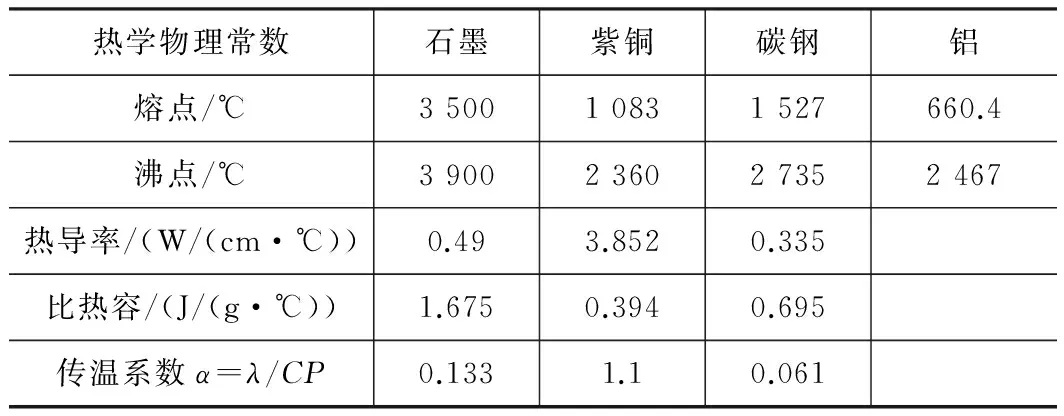

表1工具电极材料的物理特性[2]

热学物理常数石墨紫铜碳钢铝熔点/℃350010831527660.4沸点/℃3900236027352467热导率/(W/(cm·℃))0.493.8520.335比热容/(J/(g·℃))1.6750.3940.695传温系数α=λ/CP0.1331.10.061

(1)石墨电极

石墨属于非金属,但石墨表现出了金属与非金属的物理特性,所以通常被归为类金属[3]。石墨因具有金属与非金属的特性,所以其具有较高的高温强度(石墨的升华温度为3 650 ℃)、小的热膨胀系数(仅为铜的1/30)、较好的加工性和良好的热、电导率[4-6]。特种电加工中的石墨电极因具有结构致密、强度高、导电、易于机械加工等优良特性而被广泛用于冶金、机械、电子、化工、高新技术等许多领域。石墨电极机械加工性能好,容易产生电弧,切削阻抗为铜的1/ 4等特性。石墨的导热性和导电性是相当高的,其导电性比不锈钢高4倍,比碳素钢高2倍,比一般的非金属高100倍。

(2)紫铜电极

紫铜又名红铜,在自然界的量非常多。热导率和传温系数比较大,耐腐蚀性比较高,并且紫铜具有良好的导电性,致密性高、质地柔软,可塑性强,导电率比较高,热传导率高,但是热膨胀系数比较大。

(3)铝电极

铝是热的良导体,它的导热能力比铁大3倍,铝的导电性仅次于银、铜和金,虽然它的导电率只有铜的2/3,但密度只有铜的1/3,所以铝在供电系统中经常可以见到。铝的熔点特别的低,短电弧加工中铝电极容易被高温所融化。短电弧加工过程中,阴极与阳极之间放电产生的热量特别大,导致短电弧加工中铝电极的损耗特别大。

(4)碳钢电极

虽然碳钢的熔点与沸点高于紫铜,碳钢作为短电弧电极材料,加工性能好,但是在实际加工时碳钢的稳定性比较差。碳钢电极在短电弧加工中,不能实现电极低损耗。短电弧加工中碳钢电极损耗相对于石墨电极与铜电极要高,电损耗比较严重。

2.2实验参数

短电弧加工中,影响加工精度的因素众多。本实验选取一些主要的影响因素,设定的实验影响参数如表2所示。镍基高温合金GH4169化学成分如表3所示。

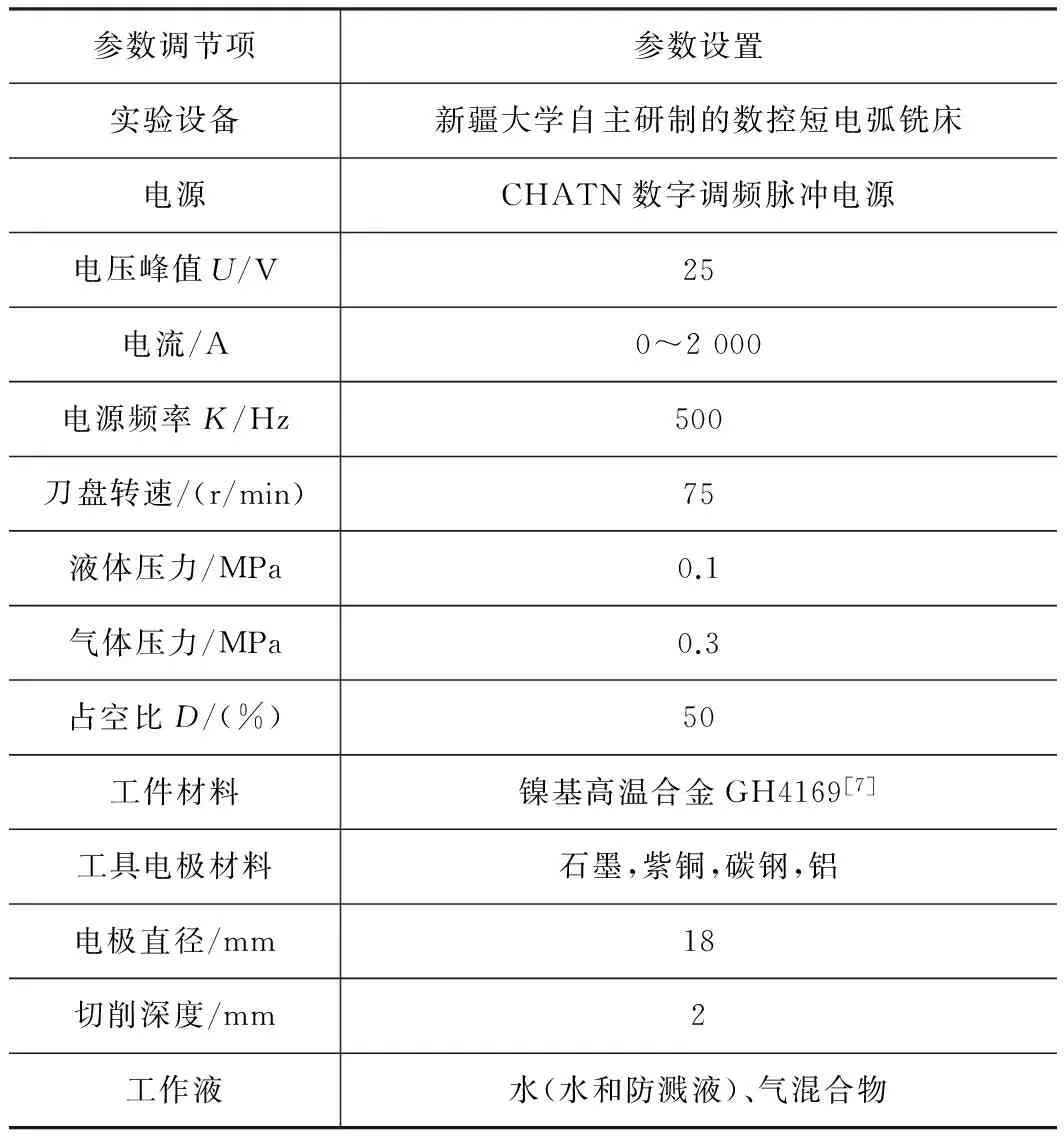

表2加工参数设置

参数调节项参数设置实验设备新疆大学自主研制的数控短电弧铣床电源CHATN数字调频脉冲电源电压峰值U/V25电流/A0~2000电源频率K/Hz500刀盘转速/(r/min)75液体压力/MPa0.1气体压力/MPa0.3占空比D/(%)50工件材料镍基高温合金GH4169[7]工具电极材料石墨,紫铜,碳钢,铝电极直径/mm18切削深度/mm2工作液水(水和防溅液)、气混合物

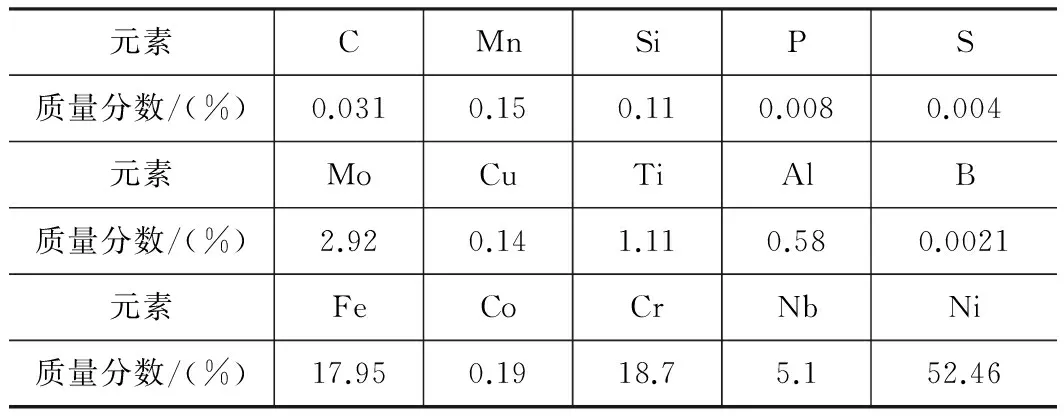

表3GH4169高温合金成分

元素CMnSiPS质量分数/(%)0.0310.150.110.0080.004元素MoCuTiAlB质量分数/(%)2.920.141.110.580.0021元素FeCoCrNbNi质量分数/(%)17.950.1918.75.152.46

2.3极间电压电流测量

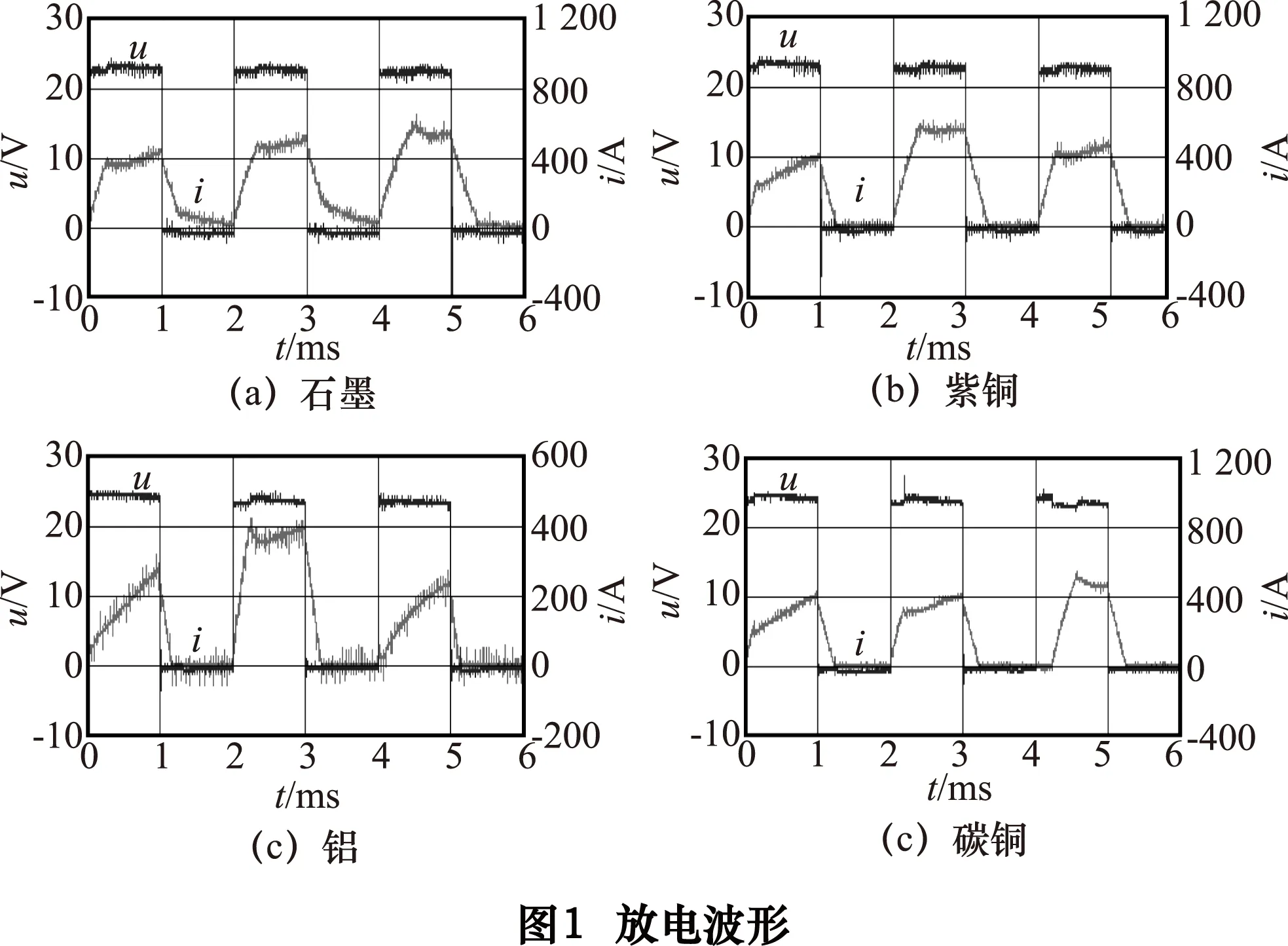

短电弧加工中,采用Picoscope5204示波器采集电流与电压信号。实验中CHATN数字调频脉冲电源提供脉冲电,整个短电弧加工中,电流的变化随着加工条件的不同而变动。如图1所示,电压25 V、占空比50%、频率500 Hz下采用不同电极材料加工镍基高温合金(GH4169)时的波形变化情况。

图1波形变化图中,通道1为采集到的电压波形,通道2 为采集到的电流波形。图1a、b、c、d分别表示采用石墨、紫铜、铝、碳钢作为工具电极加工时的电压与电流波形变化图。图1a中峰值电流在586.8 A附件波动;图1b中峰值电流在503.6 A附件波动;图1c中峰值电流在398.6 A附件波动;图1d中峰值电流在528.2 A附件波动。主要是因为铝的熔沸点极低,所以电流急速升高铝电极已经融化导致电流不能持续增大;石墨电极的熔沸点比较高可以承受高电流。实验中发现铝电极的损耗最大,碳钢电极损耗次之,石墨电极与紫铜电极最少。

3 实验结果与讨论

3.1电极损耗

短电弧放电加工是利用阳极工件与阴极工具电极之间电弧产生大量的热能,熔化、蒸发和抛出工件材料,达到蚀除工件材料的目的。短电弧加工中会产生大量的能量,大部分的能量被工件电极吸收,其中一部分能量会被冲蚀液所带走,剩下的能量会被工具电极所吸收,从而不可避免地造成了工具电极的损耗。所以工具电极材料的选取,对电极损耗的影响很大,合理选取工具电极材料非常重要。工具电极损耗分为绝对损耗和相对损耗两种方法[8]。

实验中绝对损耗选取单位时间内电极蚀除的质量(质量损耗mg)与单位时间内电极长度的损耗(长度损耗mh),即:

式中:g为质量,g;h为长度,mm;t为时间,min。

实验中相对损耗选取单位时间内电极质量损耗与工件质量损耗的比值(相对质量损耗(gg),即:

式中:mg为工具电极质量损耗,g/min;Mg为工件质量损耗,g/min。

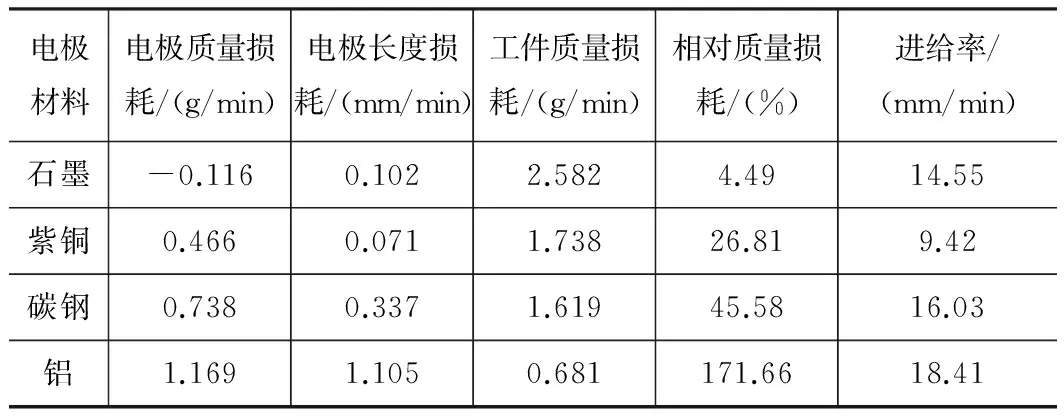

表2所示,不同材料的电极加工镍基高温合金(GH4169)后发现,电极材料的选取对加工工件的损耗至关重要。石墨电极由于其具有金属与非金属的特性,良好的热、电导率和较高的高温强度(石墨的升华温度为3 650 ℃),所以在加工过程中电极的损耗非常低。表2中,石墨电极的损耗为负数是因为石墨电极损耗后会有很大一部分的工件材料粘附在石墨电极的表面,在电极的表面形成了一层附层间接地自动补偿了电极在加工中的损耗,同时增加了电极质量。

3.2加工效率

实验中发现,当采用铝材料作为电极时由于铝电极的熔点比较低,电极的损耗量大于工件的蚀除量,整个工件还未完全加工完,工具电极损耗严重无法继续加工。碳钢电极可以完成整个加工过程,但是加工后碳钢电极的损耗特别严重,而且加工后工件表面会出现黄色物质,这是由于加工过程铁元素沉积在工件表面氧化形成氧化铁黄(Fe2O3·H2O)。

表4不同电极加工性能

电极材料电极质量损耗/(g/min)电极长度损耗/(mm/min)工件质量损耗/(g/min)相对质量损耗/(%)进给率/(mm/min)石墨-0.1160.1022.5824.4914.55紫铜0.4660.0711.73826.819.42碳钢0.7380.3371.61945.5816.03铝1.1691.1050.681171.6618.41

表4所示,铝电极与碳钢电极的进给率比较大,但是电极质量损耗与电极长度损耗都比较大,不宜在短电弧加工中选做电极材料。而石墨电极与紫铜电极在短电弧加工中,电极损耗比较小,相对质量损耗也比较小。

3.3电极的选用要求

通过上面的实验发现,在短电弧加工中,正确选择电极材料是确保加工质量,提高生产率的一个重要因素。所以电极材料应具备以下要求:

(1)良好的导热与导电性,电极与工件之间产生电离,很快地传递到电极与工件加工部位。好的导热与导电性可以保证短电弧加工中,工具电极能够快速蚀除工件材料。

(2)熔点高,短电弧加工中,正极与负极放电时能够产生很高的热量,工具电极的熔点越高,电极损耗相对越小。

(3)良好的力学性能,能够保证电极制作容易,降低电极的制作成本。

表5石墨、紫铜电极放电性能

电压U/V占空比D/(%)频率K/Hz电极质量损耗/(g/min)电极长度损耗/(mm/min)工件质量损耗/(g/min)相对质量损耗/(%)进给率/(mm/min)粗糙度Ra/μm石墨紫铜石墨紫铜石墨紫铜石墨紫铜石墨紫铜石墨紫铜15151000.0240.0510.0020.0060.2360.21310.3223.961.1871.11110.407.9715501000.0020.1670.0060.0100.5281.2460.3013.403.1435.14015.219.541595100-0.0120.283-0.0080.0261.3904.6350.846.117.78825.75123.1226.542550500-0.1160.4660.1020.0712.5821.7384.5126.8314.5499.42127.5829.672595500-0.1831.225-0.416-0.4904.2914.2064.2729.1424.45019.60826.6025.7725155000.0080.0570.06300.1560.1644.9234.901.1801.2908.838.373595800-0.0732.3170.073-1.1886.5216.4881.1335.7124.47023.76792.8755.4935158000.0030.1020.010-0.0200.2150.4201.3624.291.9453.99614.2015.663550800-0.0610.7220.031-0.2732.6592.3862.3130.2515.37313.00135.1939.81

(4)耐腐蚀性强、容易形成碳化物,降低短电弧加工过程中电极保护要求,降低电极损耗。

结合以上电极选用标准,选取石墨、紫铜电极加工高温合金(GH4169)。

3.4石墨-紫铜电极放电性能分析

分析了石墨、紫铜、碳钢、铝材料作为短电弧加工工具电极,实验后发现石墨与紫铜材料为工具电极更好。表5分析了不同放电情况下,石墨-紫铜电极放电性能。

表5表明,当加工频率较低时,随着占空比的增加,紫铜电极的放电性能相对于石墨电极好些,这是因为频率低脉宽大,其能量密度比较低,有利于抑制电极的电气损耗,再加上紫铜电极本身导电性就比较好,所以更加利于紫铜电极。使得工件质量损耗与进给率上升趋势要比石墨电极好,相对质量损耗下降趋势比石墨电极明显。石墨是一种优良的耐高温材料,在短电弧加工过程中,高温使其产生损耗的作用非常小。由于石墨的热传导率和铜材比较相对较低,因此,用较短的脉宽配之于合适的峰值电流同样可以得到合适的加工能量。通过表5分析,我们发现石墨和紫铜作为电极,他们在所使用的参数的最大差异是组成单脉冲能量的脉冲条件搭配不同[9]。表5所示,短电弧加工时采用石墨电极与紫铜电极加工后工件表面粗糙度值非常大,但是同一加工条件下紫铜电极加工后的工件表面粗糙度值较小,石墨电极虽具有很高的熔沸点,但是紫铜具有很高的热导率与传温系数,所以紫铜电极放电均匀,表面质量较好。

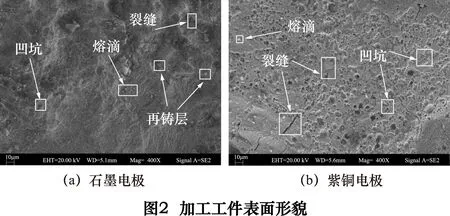

3.5表面形貌

实验采用U=25 V,K=500 HZ,D=15%的电参数,实验后采用SUPRATM55VP扫描电镜拍摄加工后工件表面如图2所示。图2a为采用石墨电极加工后工件表面形貌;图2b为采用紫铜电极加工后工件表面形貌。图2中存在熔滴、凹坑、裂缝、气孔。熔滴是短电弧加工中正负极放电产生的高温融化金属以及气化的金属受到周围冷空气的作用,冷却凝结在工件表面形成的产物;凹坑是由于单一脉冲放电时,电弧放电将材料蚀除形成凹状坑;裂缝是短电弧加工中产生的高温热量聚集在工件表面,受到气、液混合的冷却,在工件表面产生温差使工件局部应力集中导致工件表面产生裂缝;气孔是由于工件在熔融过程产生的气体被释放时产生的圆形小孔;图2中出现了尾状放电痕迹,研究表明,等离子体无论在磁场的罗伦兹力作用下还是在高速流动气、液混合体动力作用下,电弧会向受力方向偏移形成尾状放电痕迹[13]。

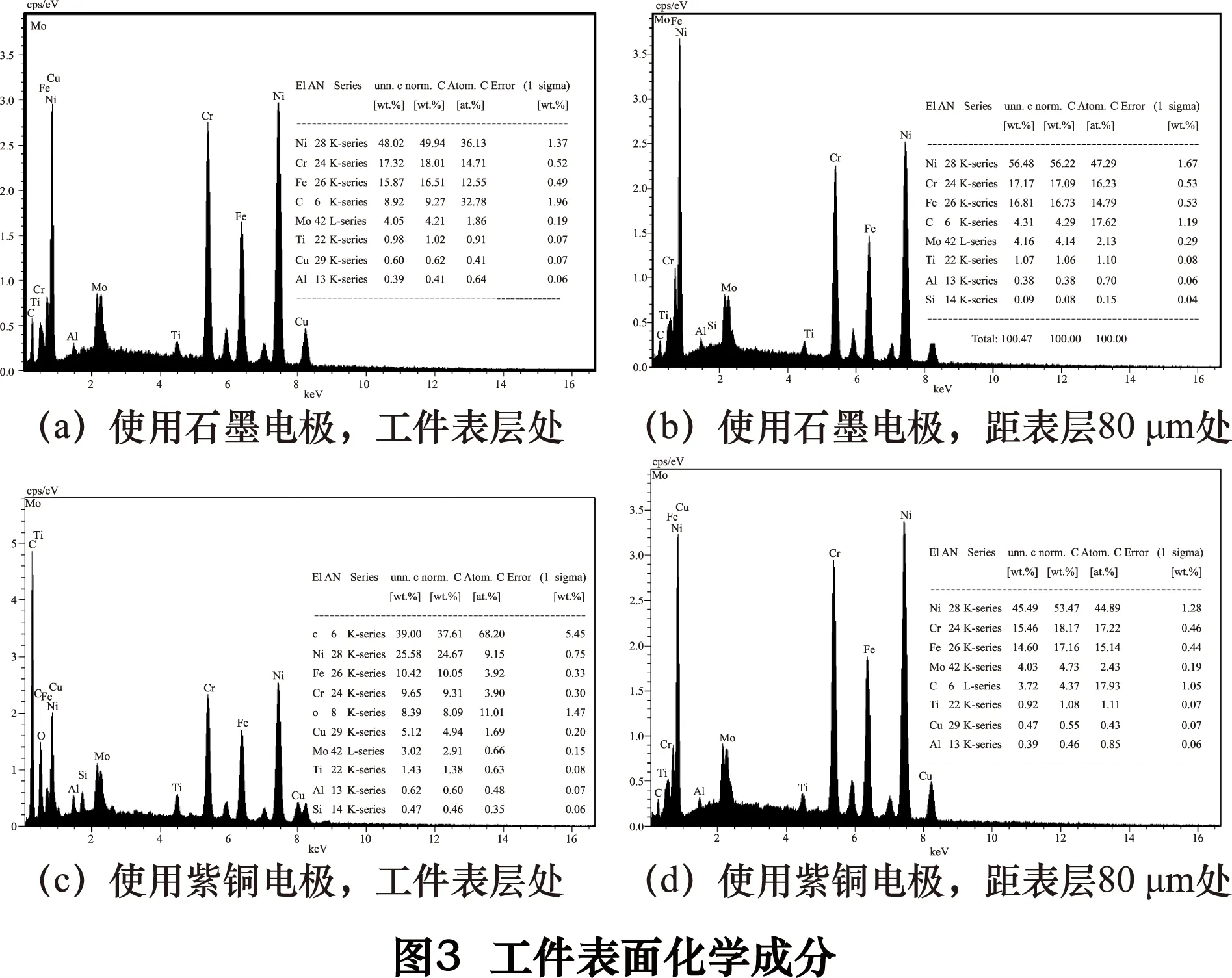

3.6化学成分分析

短电弧铣削加工过程中,工件材料、电极材料、电介质之间会发生复杂的化学反应。采用不同的工具电极加工镍基高温合(GH4169),工件加工后,使用SUPRATM55VP扫描电镜分析检测工件上两个点的化学成分,一个点在加工工件的表层,另一个点在距表层80 μm处,结果如图3所示。发现使用石墨电极时,C元素在工件表上含量较高,越靠近工件心部越低,基体处最低,如图3a、b所示;而选用紫铜电极时,发现C、O、Cu元素含量变化比较大,从加工表面到工件心部含量逐渐降低,如图3c、d所示。

4 结语

要得到最好的表面粗糙度,就要使用短脉宽,低能量,因为这样在工件表面上形成的蚀坑比较小。如果不能满足这样的条件,再好的电极材料也加工不出好的表面粗糙度[3]。

本文主要研究了短电弧铣削加工中不同电极材料对镍基高温合金(GH4169的加工效率、电极损耗、工件表面完整性等。结论如下:

(1)实验中发现当采用石墨、紫铜、铝、碳钢作为电极时,石墨与紫铜更加利于加工镍基高温合金(GH4169)。

(2)短电弧加工中,相同加工条件下电极的相对质量损耗为铝>碳钢>紫铜>石墨。

(3)实验发现低电压下紫铜电极的损耗比石墨电极损耗高7倍,高电压下紫铜电极损耗比石墨电极损耗高15~20倍。

(4)采用石墨与紫铜作为电极材料,短电弧铣削加工后工件表面存在熔滴、凹坑、裂缝和再铸层。

(5)采用石墨作为电极时工件表面的C元素自工件表面向工件心部逐渐降低;采用紫铜作为电极时工件表面的Cu、C、O元素自工件表面向工件心部逐渐降低;石墨电极与紫铜电极表面上具有工件里的元素,例如:Ni、Fe、Cr等。

[1] 吕文艳,梁楚华,周建平,等. 短电弧加工工件表面特性的研究[J].机床与液压,2012(23):56-58.

[2]赵中华.电火花加工中电极材料的应用及其效果[J].塑料制造,2014(4):66-69.

[3]马国亭. EDM石墨电极材料及选择方法[J].模具制造,2009(9):13-20.

[4]王成勇,秦哲,李文红,等.石墨电极的高速加工.[J].制造技术与机床,2002(3):25-30.

[5]武云霞, 王成勇,詹国彬, 等. 石墨电极的电加工性能[J].模具工业,2004(12):51-55.

[6]徐银超, 陈康华,王社权,等. 金刚石涂层硬质合金刀具涂层的研究和应用进展[J].硬质合金,2015(4):69-79.

[7]Li L,Wei X T,Li Z Y. Surface integrity evolution and machining efficiency analysis of W-EDM of nickel-based alloy [J]. Applied Surface Science,2014,313:138-143.

[8]李冬林. 电铸铜电火花工具 电极损耗的研究[D].南京:南京航空航天大学,2005.

[9]杨晓欣,蒋文英. 电火花加工用主流电极材料(石墨-铜)的放电性能对比分析研究[C].第13届全国特种加工学术会议论文集,2009.

(编辑李静)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Research for discharge performance of electrode materials by short arc milling

WANG Bingbing, ZHOU Jianping, XU Yan, JIANG Hong

(College of Mechanical Engineering, Xinjiang University, Urumqi 830047, CHN)

Nickel-based superalloy (GH4169) have wide application in many industries due to their good thermal stability, high yield strength, good plasticity, and has good welding performance, high corrosion resistance and oxidation resistance under high temperature. Observe material removal efficiency, surface roughness of the workpiece, electrode loss, workpiece surface integrity, surface microstructure, chemical composition of the workpiece surface at different power discharge parameters and different electrode materials. Experimental results show: short arc machining, relative mass loss under the same machining condition is aluminum electrode, carbon steel, copper, graphite; the loss rate of the copper electrode is 7 times of graphite electrode loss under low voltage and increasing machining voltage copper electrode loss is 15~20 times of graphite electrode loss. Droplet, curve, crack, recast layer just exist in the workpiece surface after the short arc milling process. The elements in the electrode material will penetrate into the workpiece, and the elements on the workpiece can penetrate into the electrode in the short arc milling process.

short arc machining; graphite electrode; copper electrode; GH41691

中国分类号:TH146A

2015-10-08)

160536

国家自然科学基金项目“镍基高温合金短电弧高效切削过程中再铸层表面完整性及热变形行为研究”(51365053)