移动式数控火焰切割机料架研制*

2016-08-31张建新李磊

张建新 李磊

(天津中德应用技术大学,天津 300350)

移动式数控火焰切割机料架研制*

张建新李磊

(天津中德应用技术大学,天津 300350)

基于大型钢结构建造场地施工,设计移动式数控火焰切割机料架。在火焰切割料架下方焊接结构梁,应用有限元分析方法并按照等载荷原则布置台架支撑点,配置行走车轮。移动料架采用低压滑触线供电,配备随车控制和遥控器操纵两种控制模式。目前,该设备已在海洋石油工程股份有限公司的海洋石油平台建造项目中成功应用并荣获公司年度技改技革二等奖。该设备的应用,不仅提高上、下料效率,大幅度节省车体钢材,而且有效降低切割料架台面整体高度,提高其操作安全性。

数控火焰切割料架;有限元分析;低压滑触线;控制模式

基于大型钢结构建造场地规划,大型钢结构建造通常室外场地施工,而板材切割需要用到数控火焰切割机。考虑到设备使用要求,大型钢结构建造场地通常采用工棚板房作为板材切割车间。受到空间及结构的制约,板材切割工棚难以配备起重装备。板材切割车间内无法完成切割工件的上、下料工作[1-2]。

大型钢结构建造场地进行大型钢板数控火焰切割时,需要将被切割钢板置于料架上。通常情况下,首先将料架及被切割钢板吊装到平板车上,由平板车将料架及被切割钢板送入数控火焰切割车间的切割工位,待切割完毕,再由平板车将料架及工件送出车间并由室外起重设备将料架及工件从平板车上卸下来。由于平板车需要承载工件及料架重量,需要配置载重量较大的平板车;切割中,平板车底盘承受上方火焰的热量,热变形严重;料架频繁吊装,损伤严重。基于此,本文论述一种移动式数控火焰切割机料架的研制[3-5]。

1 料架结构及行走机构设计

1.1总体结构

数控火焰切割机进行切割加工时,被切割钢板需要放在料架上使其架空。料架为钢材焊接件,其长、宽尺寸根据被切割钢板及火焰切割机火焰枪切割轨迹的最大范围尺寸而定。

根据切割火焰长度,料架高度一般不低于200 mm,料架通常直接放在地面使用,因此其横向及纵向没有结构梁,横向及纵向结构强度及刚度较低。移动式数控火焰切割机料架,在料架下方沿纵向及横向焊接结构梁,并在结构梁下方安装钢质车轮及驱动装置。在切割车间及外部建造场地之间铺设钢轨作为移动式数控火焰切割机料架取料、送料的行走轨道。

进行大型钢板数控火焰切割加工时,直接通过切割车间外起重设备将被切割钢板吊装到移动式数控火焰切割机料架上,并由移动式料架将被切割钢板送至数控火焰切割机下方的切割工位。待完成钢板的切割后,再由移动式料架将工件送出切割车间并由车间外起重设备从料架上取走工件。

1.2主要设计参数

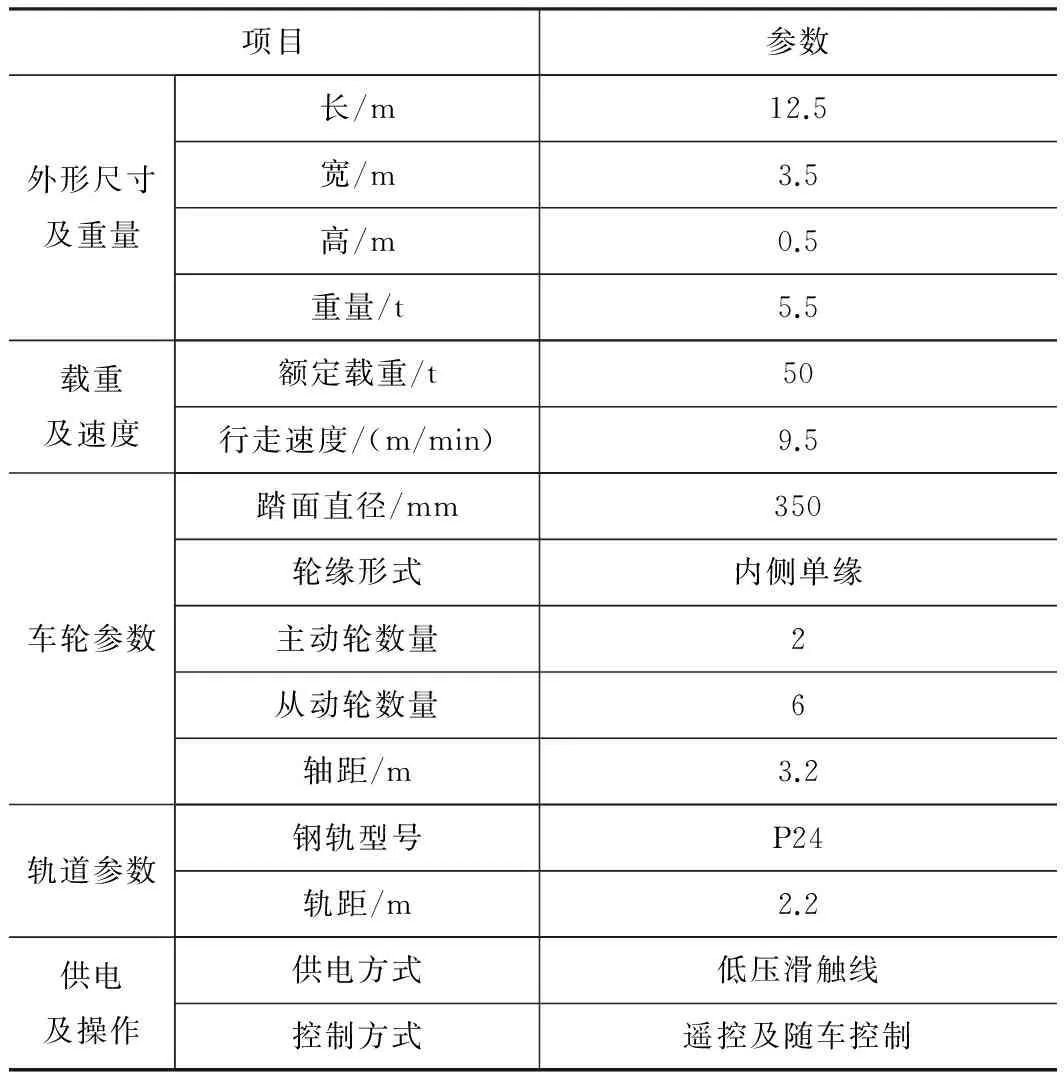

根据钢板规格,数控火焰切割机所切板材最大尺寸为长12 m、宽3 m、厚度100 mm。单张板重达28 t。基于上述参数,设计移动式数控火焰切割机料架技术参数如表1[6]。

表1移动式料架主要技术参数

项目参数外形尺寸及重量长/m12.5宽/m3.5高/m0.5重量/t5.5载重及速度额定载重/t50行走速度/(m/min)9.5车轮参数踏面直径/mm350轮缘形式内侧单缘主动轮数量2从动轮数量6轴距/m3.2轨道参数钢轨型号P24轨距/m2.2供电及操作供电方式低压滑触线控制方式遥控及随车控制

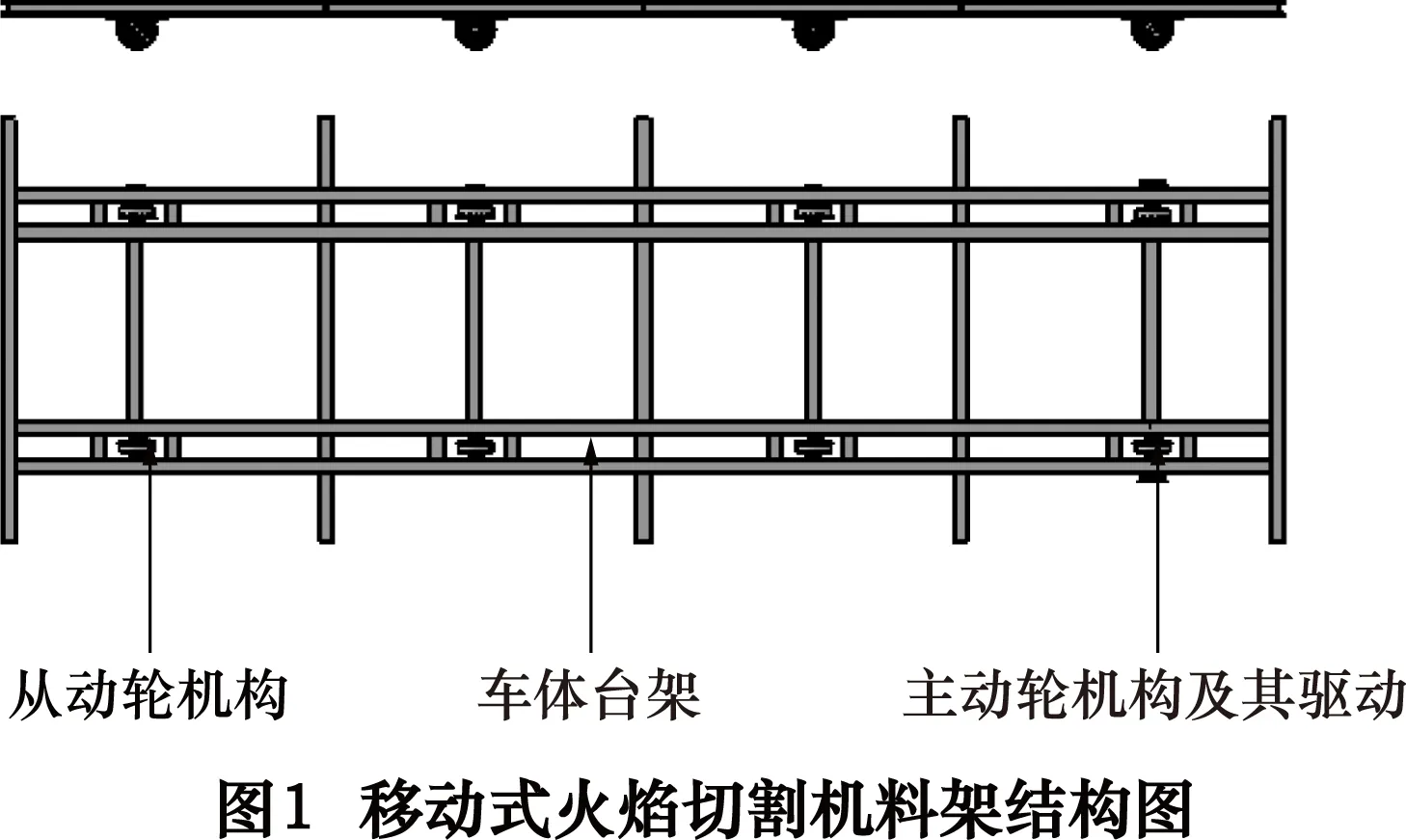

1.3料架结构设计

移动式数控火焰切割机料架主要由车体台架、从动轮机构、主动轮机构及驱动装置组成(如图1所示)。车体台架主体结构由横向支撑梁、车轮支撑梁(纵向支撑梁)组成,采用H150 mm×150 mm型钢焊接成桥式结构,车体台架下方点焊铺设冷板,以防止切割过程中熔渣掉落;车体台架上方与切割料架焊接成整体,这样,不仅有效提高了车体台架的刚度及强度,而且充分利用了原有料架的材料;在不增加车体总重量的前提下,总体结构强度及刚度优于原有的料架及平板车底盘。

车体台架(含焊接料架)承载主要载重,设计载荷为50 t,车体台架结构的设计,遵循等载荷原则,通过合理布置支撑点,充分利用材料。车体台架的强度及刚度的计算,是车体台架结构校核的重要项目;与车轮支撑轴承座之间的反力,是核定车轮及轨道载重量的重要依据。

车体台架受力分析如图2所示。

由于移动式火焰切割机料架上放置的被切钢板质量是均匀的,总体上来讲,车体台架所受到的载荷是工作台面上的均布载荷F。每一个车轮通过两个轴承座施加于车体上两个支撑反力,车体上总共有16个支撑点。

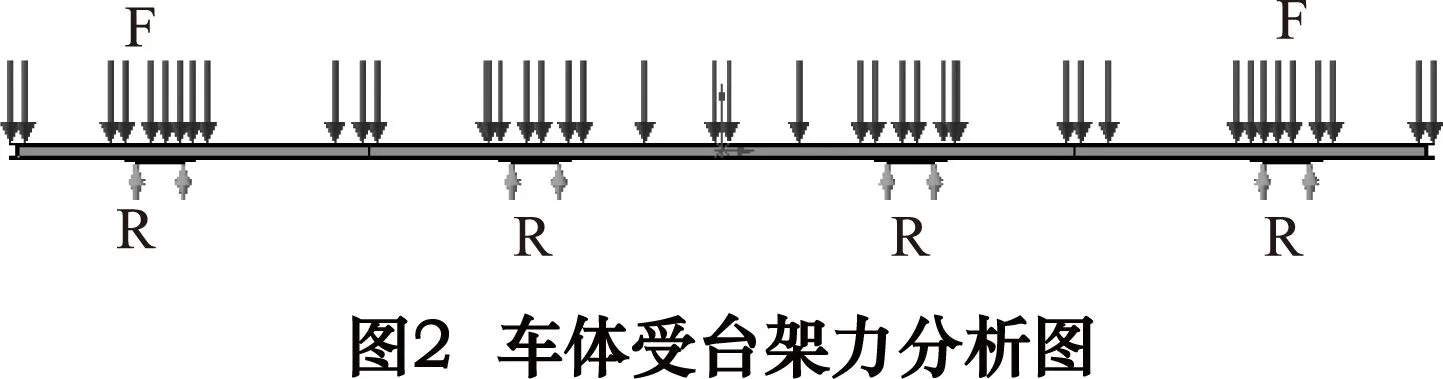

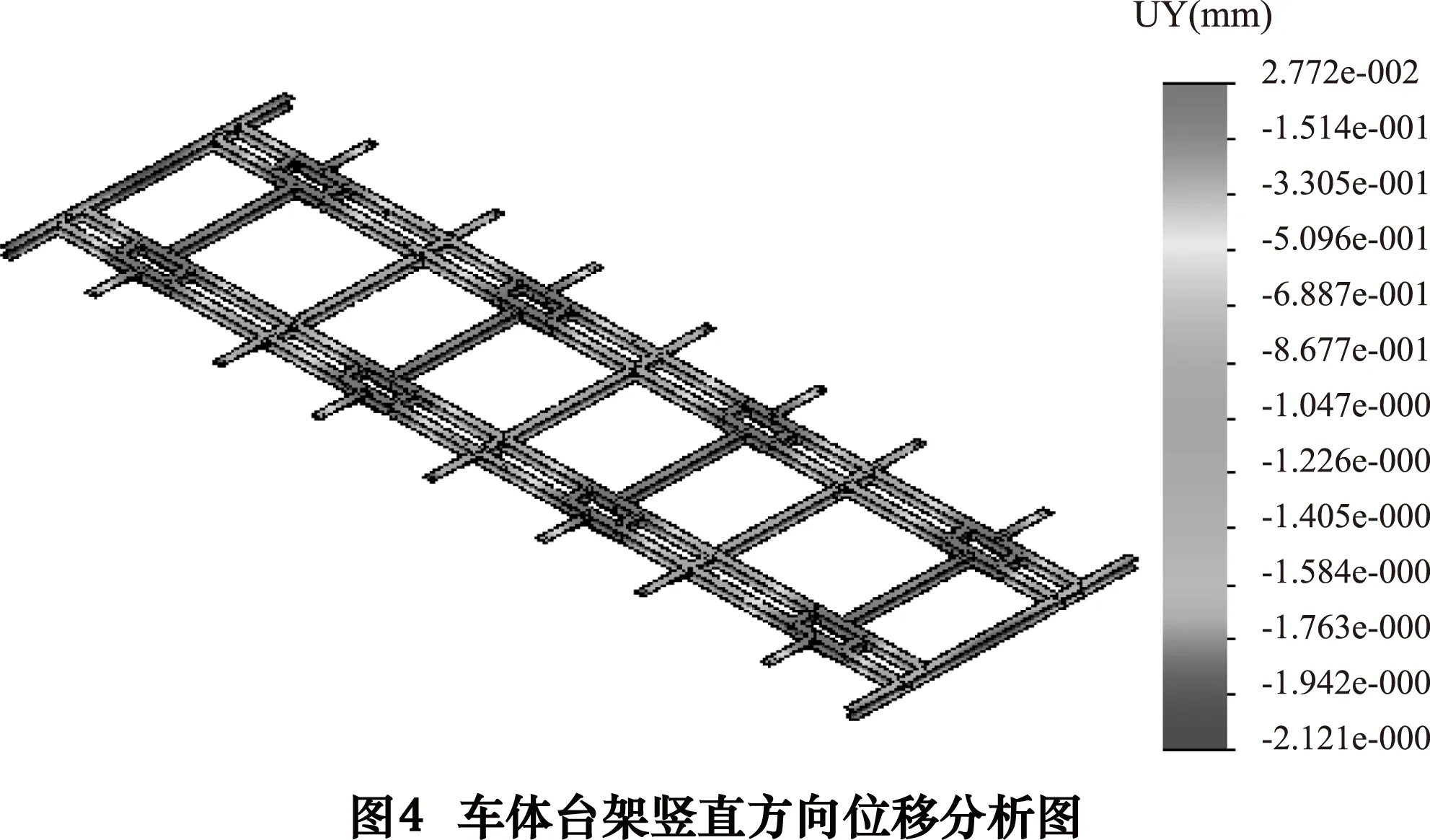

按照车体台架额定载荷的设计,利用Ansys建立力学模型,进行有限元分析得到应力分析结果及竖直方向(Y向)位移分析结果如图3及图4所示。

结果表明:当车体台架承受50 t均布载荷时,车体最大应力值为64.18 MPa,车体材料选用Q235,安全系数可以达到3.5,能满足屈服强度要求;车体台架沿竖直方向最大位移值为向下2.12 mm,满足电动平车技术条件(JB/T6172)的相关规定。

车体台架共有16个支撑点,16个支撑点的最大支撑反力及最小支撑反力分别为:

Rmax=30 669 N

(1)

Rmin=30 598 N

(2)

计算结果表明,该结构各支撑点支撑反力分布均匀,结构设计合理。

1.4料架行走机构设计

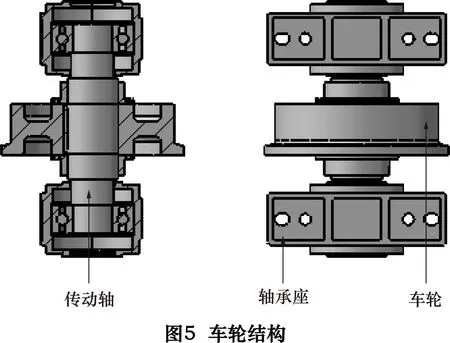

移动式数控火焰切割机料架的行走机构(车轮总成)主要由车轮、传动轴以及传动轴台架下方两端的轴承座组成(如图5所示)。轴承座底面通过垫板安装于车体纵向桥式双梁下方。

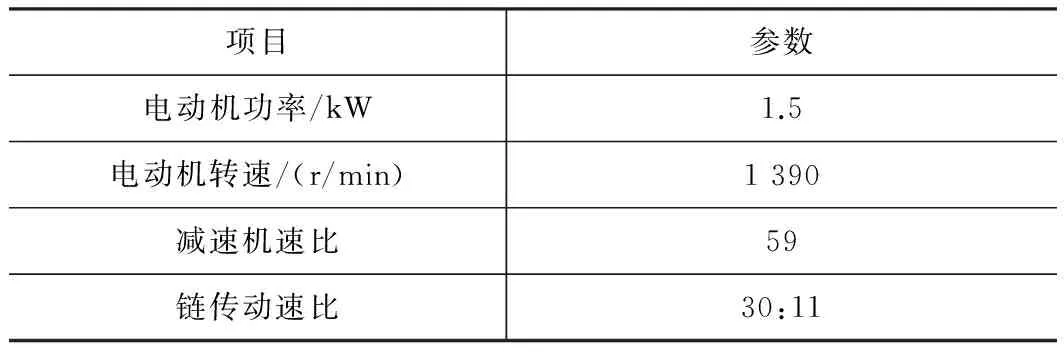

车轮总成总共8套,其中有2套车轮总成为主动轮总成,主动轮由三相异步电动机驱动,电动机经行星摆线减速机带动主动链轮,链轮经链条带动从动链轮。从动链轮安装于主动轮总成的传动轴上并带动主动轮转动,主动轮传动系统主要参数如表2。

表2主动轮传动系统主要技术参数

项目参数电动机功率/kW1.5电动机转速/(r/min)1390减速机速比59链传动速比30:11

根据车体台架支撑反力计算结果,8个车轮受力比较均匀,单个车轮承受重量大约7 t(含车体台架重量)。车轮选用踏面直径350 mm的内侧单缘钢质车轮,配置P24轨道。该配置,单个车轮大约能承载10.2 t的重量,满足强度要求。

2 电气控制系统设计

2.1供电系统设计

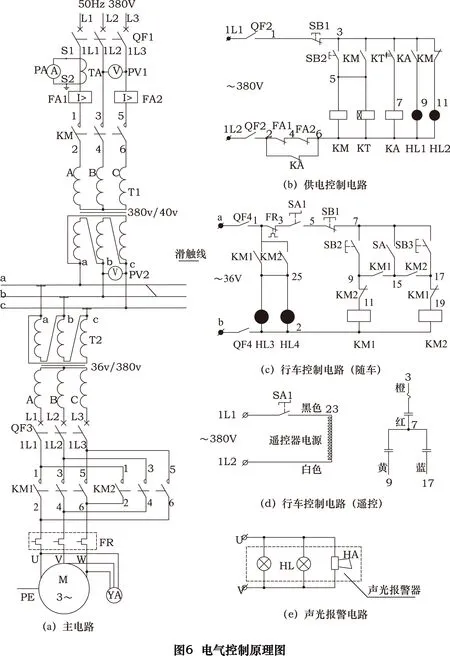

移动式数控火焰切割机料架采用低压滑触线供电。驱动电动机为2台三相异步电动机,电动机电源电压380 V。主电路如图6a所示,系统将车间三相电源接入移动式数控火焰切割机料架的地面配电柜,三相电源经降压隔离变压器降为40 V三相交流电源并接入地面滑触线,经过车载授电装置将滑触线电源接入车载升压隔离变压器,升压为380 V三相交流电源并经过电机正反转电路为电动机供电。

2.2操纵控制系统设计

电气控制电路如图6所示:电源供电控制电路(图6b)采用接触器自锁控制电路,并配备有过流延时保护及状态指示电路;行车控制(图6c、d)包括随车按钮控制和遥控器控制,两者通过转换开关SA1切换,遥控器控制电路为点动控制方式,随车控制包括点动和长动控制方式,通过转换开关SA切换。行车过程中,通过声光报警电路(图6e)给出声光报警信号[7-8]。

3 应用

移动式数控火焰切割机料架试制完成并安装后,进行了50 t的载荷试验,车体纵向结构梁最大沉降量约2 mm,符合电动平车技术条件标准(JB/T6172)的相关规定。移动料架供电正常,运行平稳。控制系统各项功能符合设计要求。目前,该设备已在海洋石油工程股份有限公司的海洋石油平台建造项目中得到成功应用(图7)。与在电动平板车上搭载火焰切割料架方案相比,不仅有效提高上、下料的效率,而且车体及料架总体重量减轻大约5 t,大幅度节省钢材,单台套成本降低大约12万元;料架台面整体高度降低0.3 m,有利于提高操作的安全性[9]。该设备的研制荣获公司年度技改技革二等奖。

4 结语

移动式数控火焰切割机料架是集火焰切割料架与电动平板车于一体的设计方案。这一方案能有效提高料架及车体台架的强度与刚度,在车轮及车体台架支撑点的布置上,遵循等载荷设计原则,均匀分布各个支点的载荷,有利于各个车轮承载能力的充分发挥,从而选用较小规格车轮及轨道,并降低料架的整体高度。采用低压滑触线供电,安全可靠。随车控制与遥控器的控制方式,操作便利。

[1]李超. 海洋管道切割下料工艺和设备的应用分析[J].金属加工:热加工,2015,24(10):24-25.

[2]郭翠绵. 浅谈数控火焰切割机料架的设计 [J].山西煤炭科技,2014,12(3):152-153.

[3]孙水波,李涌. 数控火焰切割机改造研究与应用 [J].江西建材,2014,24(24):293-294.

[4]王迎春. 影响液压支架切割件质量的原因分析[J].山东煤炭科技,2015,24(6):135-137.

[5]廖学勇. 超厚板数控火焰切割[J].金属加工:热加工,2015,24(6):64-66.

[6]黄敏等. 提高数控火焰切割机下料质量的方法[J]. 中国机械,2014,12(11):107.

[7]张屹,韩俊,张虎,等. 20吨液压支架重型平板车的设计计算[J]. 中国科技博览,2015,48(44):76-77.

[8]叶茎,盖超会,李云平,等. 基于PLC、变频器的平板车控制系统项目设计[J]. 数字技术应用,2015,12(4):21.

[9]刘明爽,李应晓,杨永枝,等. 海洋石油平台异形甲板片吊装及陆地平板车运输计算分析[J]. 华东科技,2015,12(1):475-477.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Research on movable rack for NC flame cutting machine

ZHANG Jianxin, LI Lei

(Tianjin Sino-German University of Applied Sciences, Tianjin 300350, CHN)

Considering the manufacturing of large steel structure, movable rack for NC flame cutting machine is developed. Structural beam is welded under flame cutting rack. According to equal load principle and applying finite element method,wheels are allocated below structural beam. Movable rack is powered through low voltage slide contact. Dual control mode,which are vehicle control and remote control manipulator, is equipped. This project has been applied successfully in China Offshore Oil Engineering Corp and awarded annual technical innovation prize. The application of this equipment will not only increase the efficiency, reduce cost remarkably, but also improve operational safety greatly.

rack for NC flame cutting machine; finite element method; low voltage slide contact; control mode

TH17

B

张建新,男,1980年生,硕士,工程师,主要研究方向为机电一体化技术。

(编辑孙德茂)(2015-11-10)

160550

天津市科技支撑计划重点项目(13ZCZDGX01500),国家“十二五”科技支撑计划项目(2015BAK06B04)