9E燃气轮机LEC-III燃烧室预混模式的数值计算

2016-08-26刘传亮范雪飞黄行良吴革新杨道刚

叶 文, 刘传亮, 范雪飞, 黄行良, 吴革新, 杨道刚

(上海发电设备成套设计研究院,上海 200240)

9E燃气轮机LEC-III燃烧室预混模式的数值计算

叶文,刘传亮,范雪飞,黄行良,吴革新,杨道刚

(上海发电设备成套设计研究院,上海 200240)

采用数值模拟方法对LEC-III燃烧室的燃烧流场进行数值模拟,分析了预混模式下火焰筒内速度分布、温度分布和组分分布.结果表明:在预混模式下,火焰筒通过二级燃料喷嘴旋流器和中心体旋流器形成回流来稳定火焰;中心体旋流器控制了火焰范围,这对组织二级燃烧区的火焰燃烧非常重要;随着吹扫空气质量流量的增加,NO体积分数逐渐减小;模拟计算得出的NO体积分数与试验值接近,且两者的变化趋势一致.

燃气轮机; 预混模式; 中心体; 旋流器; 吹扫空气; NOx排放

燃气轮机传统扩散型标准燃烧室的NOx排放量偏高,为了降低NOx排放量,GE公司从20世纪70年代开始研制DLN1.0燃烧室[1],Alstom公司研制了LEC-III燃烧室.与GE公司的DLN1.0燃烧室一样,LEC-III燃烧室可应用于GE公司的B级和E级燃气轮机.

武汉某电厂9E燃气轮机原配置标准的扩散型燃烧室在燃烧过程中产生的NOx排放量很高,为了达到新版国家环保标准GB 13223—2011 《火电厂大气污染物排放标准》中规定的NOx排放要求,该电厂采用LEC-III燃烧室进行了低氮燃烧系统改造,改造后机组的NOx排放体积分数为9×10-6.

依托此次改造工程,笔者利用CFD软件对电厂改造后预混模式下的火焰筒进行了数值模拟,并将数值模拟结果与试验值进行对比以保证模拟的有效性,同时研究了火焰筒内速度场、温度场、组分分布和污染物排放情况.

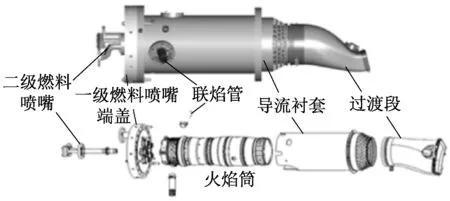

1 火焰筒结构分析与建模

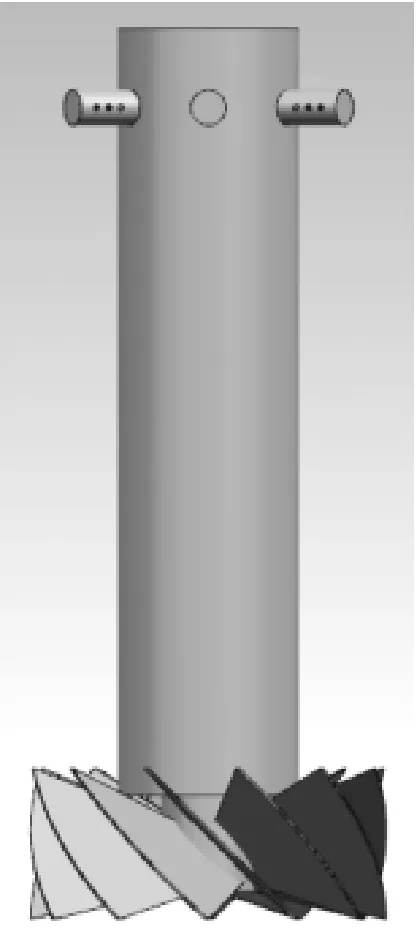

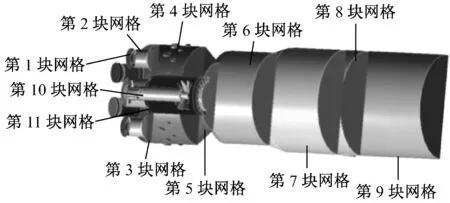

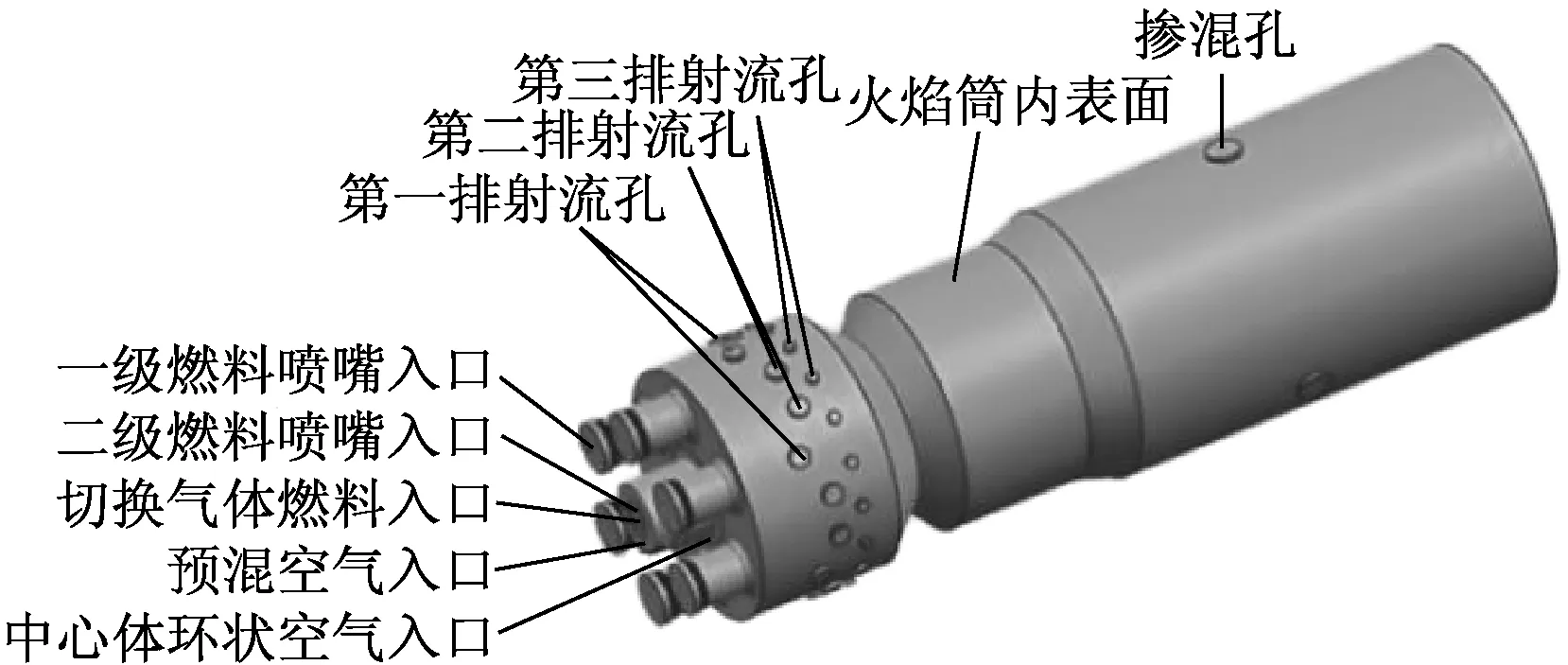

图1给出了适用于9E燃气轮机的低NOx燃烧室的基本结构,LEC-III燃烧室由火焰筒、导流衬套、端盖、燃烧室外壳、过渡段、燃料喷嘴、中心体组件和文丘里组合件等组成.图2为低NOx燃烧室的剖视图,显示了各部件的相对位置.图3为LEC-III火焰筒示意图,其与DLN1.0火焰筒的射流孔开孔位置显著不同.对燃烧室等部件尺寸进行测量,利用CAD软件生成火焰筒测绘图,根据测绘图对火焰筒内部流道进行三维建模.

图1 适用于9E燃气轮机的低NOx燃烧室的基本结构

图2 低NOx燃烧室的剖视图

图3 LEC-III火焰筒

1.1一级燃料喷嘴结构分析

图4给出了一级燃料喷嘴流道结构及建模.天然气通过一级燃料喷嘴的小孔射入旋流器的槽道中,并与槽道内空气进行混合后射入火焰筒内.一级燃料喷嘴前端有16个倾斜式槽道,组成了旋流器.按照旋流器几何参数计算出旋流数为0.697 5.

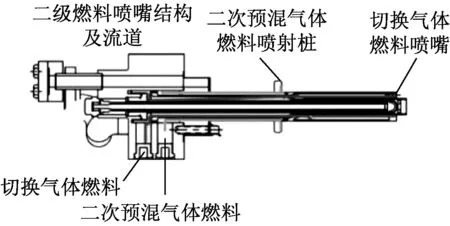

1.2二级燃料喷嘴结构分析

图5给出了二级燃料喷嘴流道结构及建模.二级燃料喷嘴中部的6个圆柱体是二级预混气体燃料喷射桩,前端环状圆孔为切换气体燃料喷嘴.在二次模式下,切换气体燃料流道内为天然气,其余燃烧模式下,流道内为空气.按照二级燃料喷嘴旋流器几何参数计算出旋流数为0.717 5.

(a) 流道结构

(b) 建模

(a) 流道结构

(b) 建模

1.3中心体结构分析

图6给出了中心体实物及建模.中心体内部流道分为内、外2层,在内层流道中,天然气与空气进行预混并通过旋流器进入二级燃烧区;在外层流道

(a) 中心体实物

(b) 建模

中,空气通过旋流器进入二级燃烧区.按照旋流器几何参数计算出旋流数为1.453 2.

建立火焰筒内部流道模型,并将该模型与中心体和二级燃料喷嘴进行布尔求差运算,得到中心体及二级燃料喷嘴内部流道.

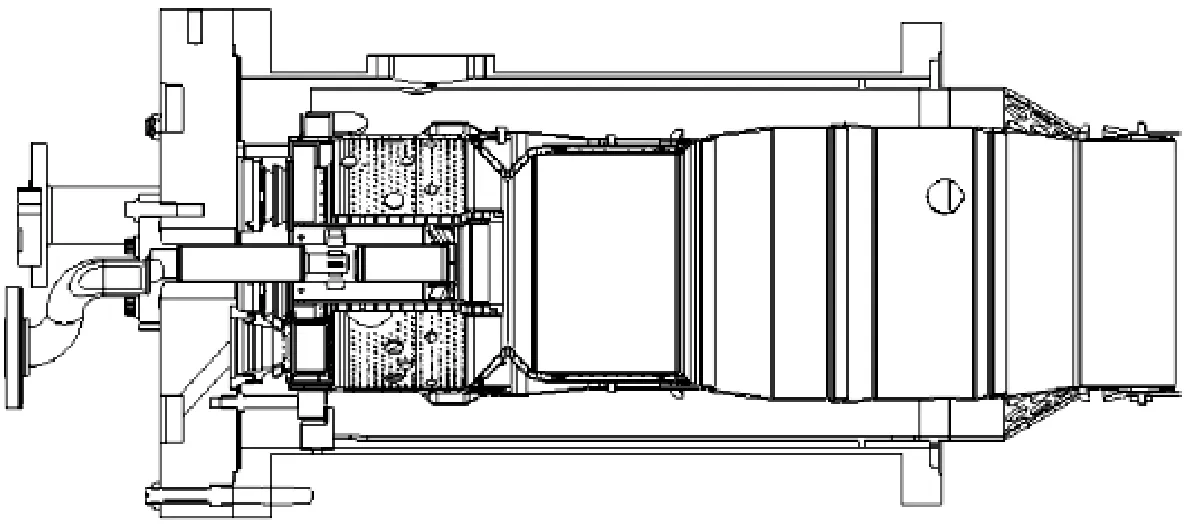

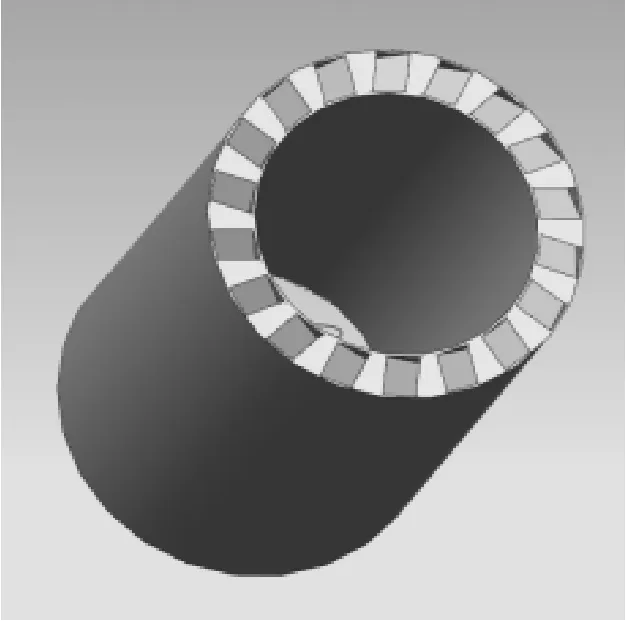

1.4模型建模及网格划分

图7给出了火焰筒内部流道结构及三维模型.

(a) 流道结构

(b) 建模

燃烧室结构复杂,按照其实际结构进行建模会生成过于庞大的网格数,导致超出目前计算机所能提供的计算能力.因此,笔者对某实际结构进行如下简化和假设:(1)冷却孔的数目太多,将其简化为等面积的缝隙;(2)忽略了火焰筒上联焰管的影响;(3)燃料用甲烷来代替;(4)假设火焰筒壁厚为0,且建模时只考虑火焰筒内部的气体流道;(5)一级燃料喷嘴处的旋流器位于火焰筒顶部,只考虑旋流器槽道;(6)对文丘里组合件进行简化,忽略其内部冷却流道的结构,文丘里冷却空气射流从第三排射流孔直接流入火焰筒;(7)将二级燃料喷嘴的环状喷嘴简化为6个燃料喷射桩.

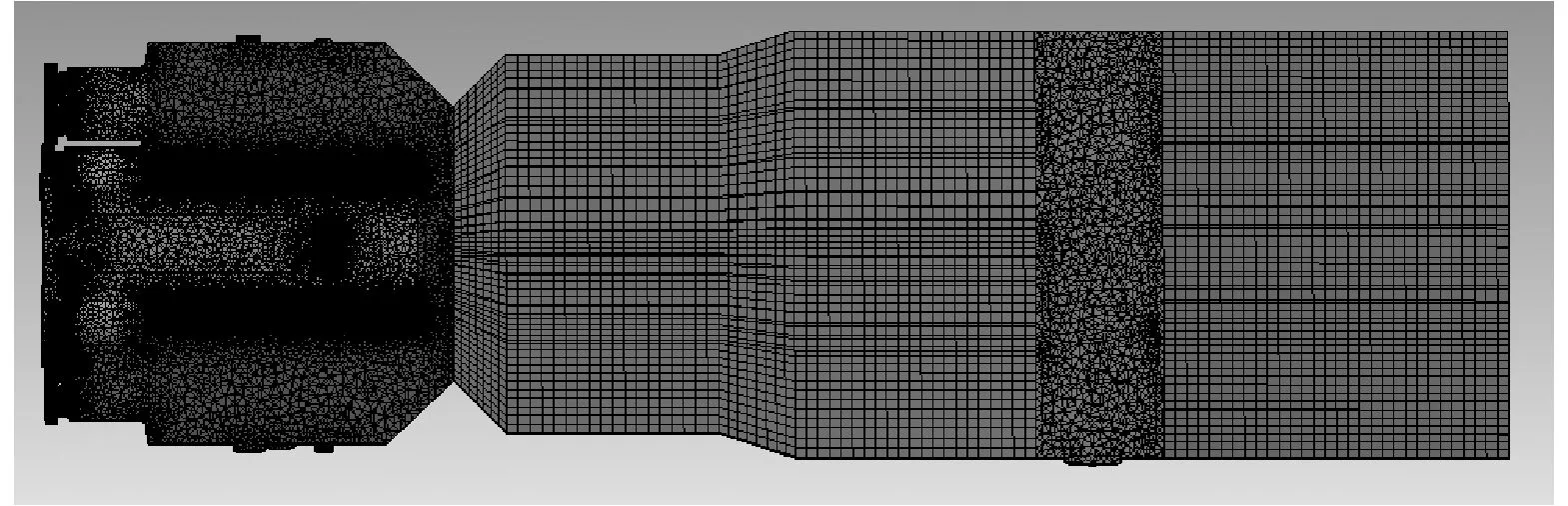

从三维软件中输出图7(b)所示模型,将该模型导入ICEM软件进行模型的网格划分.图8给出了火焰筒外表面及剖面网格模型.计算域分为11块,根据每块的具体情况决定采用非结构化或结构化网格、网格的形状以及网格的生成方法.最小网格尺寸根据几何尺寸和流场情况决定,如在燃料喷射桩小孔和旋流器叶片处的网格很密,而在其他位置可以采用相对较稀疏的网格.为了获得较快的计算速度,在保证网格质量的前提下,减少网格数,最后生成的网格数约为1 150万.

(a) 外表面

(b) 剖面

2 模型边界条件及数值模拟方法

2.1空气质量流量分配

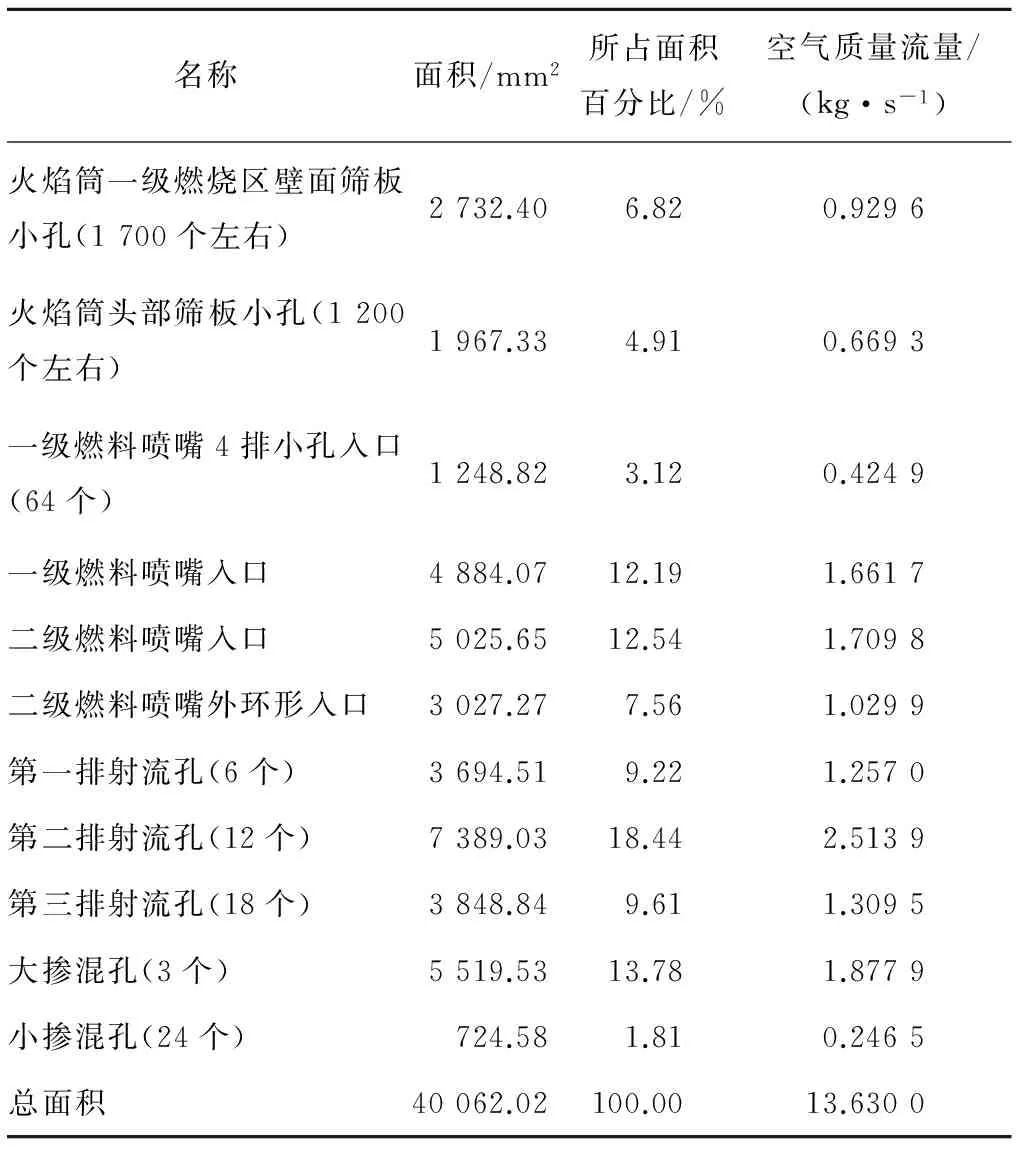

火焰筒流量分配的计算方法主要有面积法、流阻法和平均流量系数法[2]等,笔者采用面积法,即各孔的进气量等于其相对开孔面积.

进入火焰筒内空气的质量流量取决于入口的面积.各个入口的空气质量流量见表1.根据燃气轮机控制系统可知空气入口温度为608 K,通过流道进入火焰筒的空气质量流量为13.63 kg/s[3].

表1 流道面积及空气质量流量分配

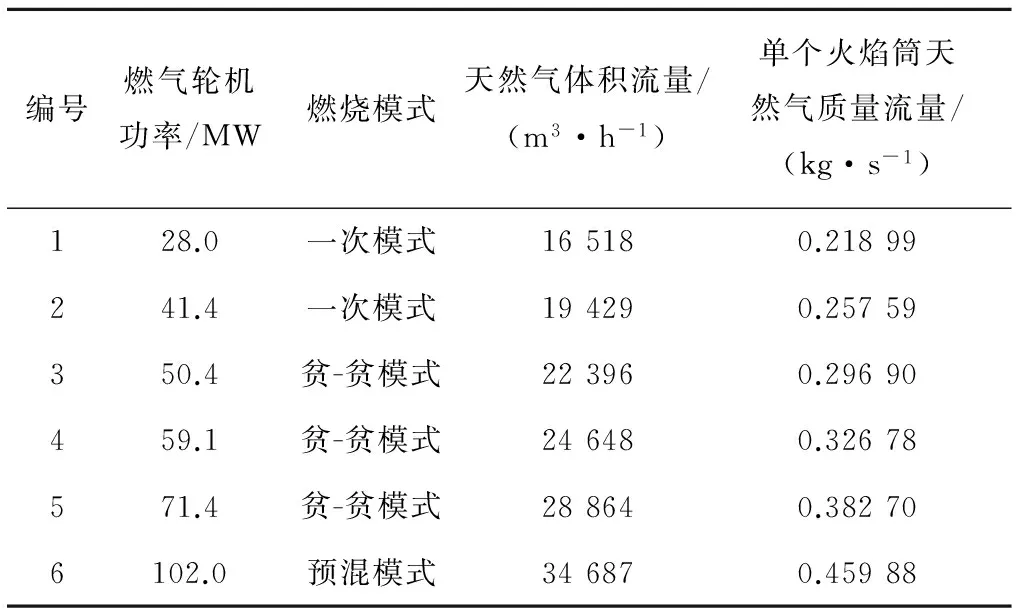

2.2天然气入口质量流量

表2给出了燃气轮机实际点火升负荷的运行数据(其中IBH OFF模式表示抽气加热系统关闭),记录了6种负荷下的天然气体积流量,天然气入口温度为300 K.基于此,当燃气轮机功率为102.0 MW时,燃气轮机在预混模式下运行,天然气体积流量为34 687 m3/h,机组有14个火焰筒,单个火焰筒天然气质量流量为0.459 88 kg/s.

表2燃气轮机实际点火升负荷的运行数据(IBH OFF模式,环境温度32 ℃)

Tab.2Gas turbine operating data in load-up process (IBH OFF mode, environment temperature 32 ℃)

编号燃气轮机功率/MW燃烧模式天然气体积流量/(m3·h-1)单个火焰筒天然气质量流量/(kg·s-1)128.0一次模式165180.21899241.4一次模式194290.25759350.4贫-贫模式223960.29690459.1贫-贫模式246480.32678571.4贫-贫模式288640.382706102.0预混模式346870.45988

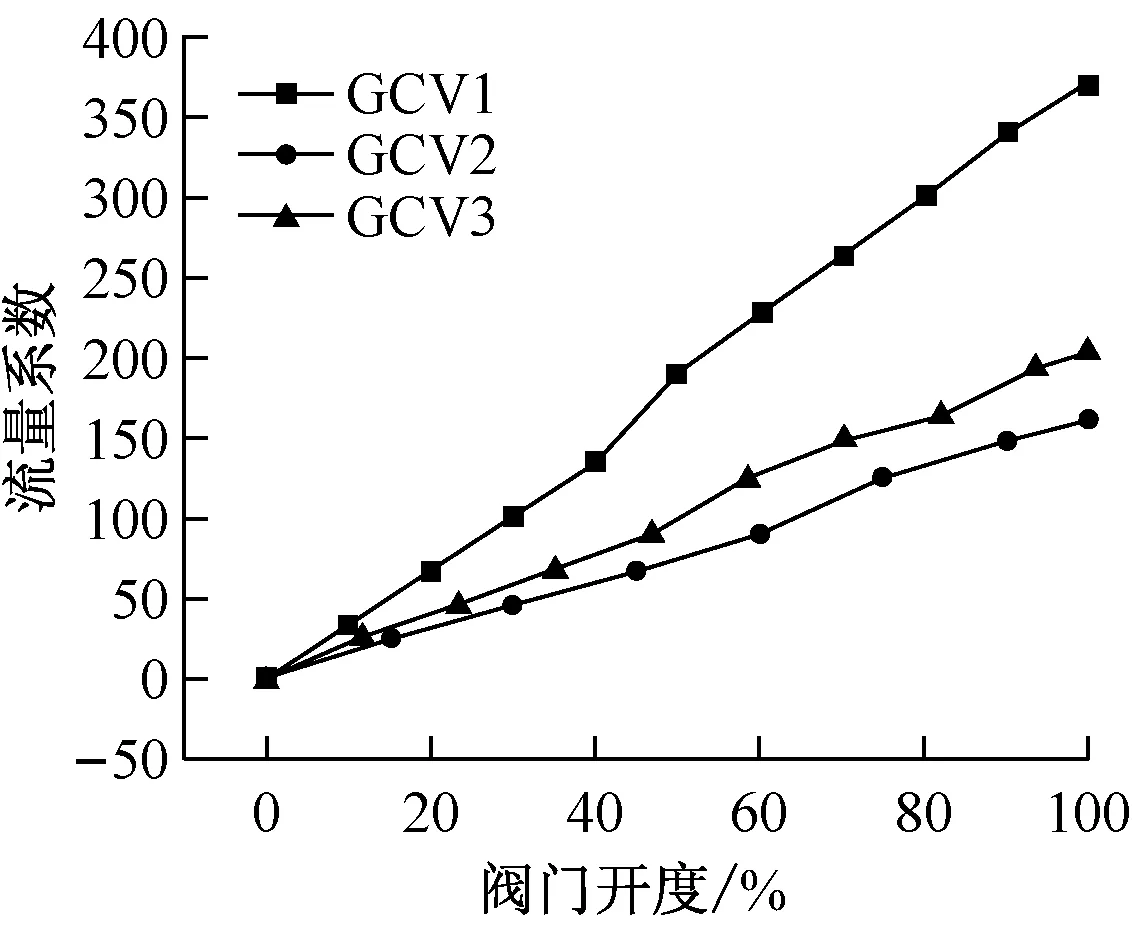

图9给出了天然气阀站内阀门GCV1、GCV2和GCV3的流量系数曲线.在不同燃烧模式下,根据阀门GCV1、GCV2、GCV3的流量系数曲线及阀门开度,可以求出通过一级燃料喷嘴和二级燃料喷嘴的天然气质量流量[3].

图9 阀门GCV1、GCV2和GCV3的流量系数曲线

改造工程中,环境温度为32 ℃,燃气轮机实际运行满负荷为106 MW.9E燃气轮机启动过程中共有4种燃烧模式,分别为一次模式、贫-贫模式、二次模式和预混模式.

当抽气加热系统关闭时,一次模式为从燃气轮机的启动点火、加速到40%负荷的阶段,此时燃气轮机的全部燃料都供给一级燃料喷嘴.贫-贫模式为40%~80%负荷阶段,70%的燃料供给一级燃料喷嘴,30%的燃料供给二级燃烧喷嘴.二次模式是个暂时的过渡阶段,其将所有燃料都供给二级燃料喷嘴和切换气体燃料喷嘴.预混模式为80%~100%负荷阶段,83%的燃料供给一级燃料喷嘴,17%的燃料供给二级燃料喷嘴.笔者仅选取表2中预混模式进行计算,通过一级燃料喷嘴和二级燃料喷嘴的天然气质量流量分别为0.381 7 kg/s和0.078 18 kg/s.

2.3数值模拟方法

数值计算采用Fluent软件,采用有限速率/涡耗散模型(Finite-Rate/Eddy-Dissipation)方法和标准k-ε模型[4].压力速度耦合采用Simple算法,其他变量的离散采用一阶精度迎风插值格式.首先对火焰筒内部流道进行三维冷态数值模拟,然后将冷态计算结果作为热态计算的初始条件.化学反应机理对预测NOx排放的影响很大,而目前的模型对化学反应机理的描述还不完善,因此NOx排放的计算结果与实际值可能会有差别,本模型主要用于定性分析NOx生成的位置及变化趋势.9E燃气轮机采用天然气作为燃料,笔者只考虑热力型NOx的生成.

3 计算结果与分析

3.1速度场分布

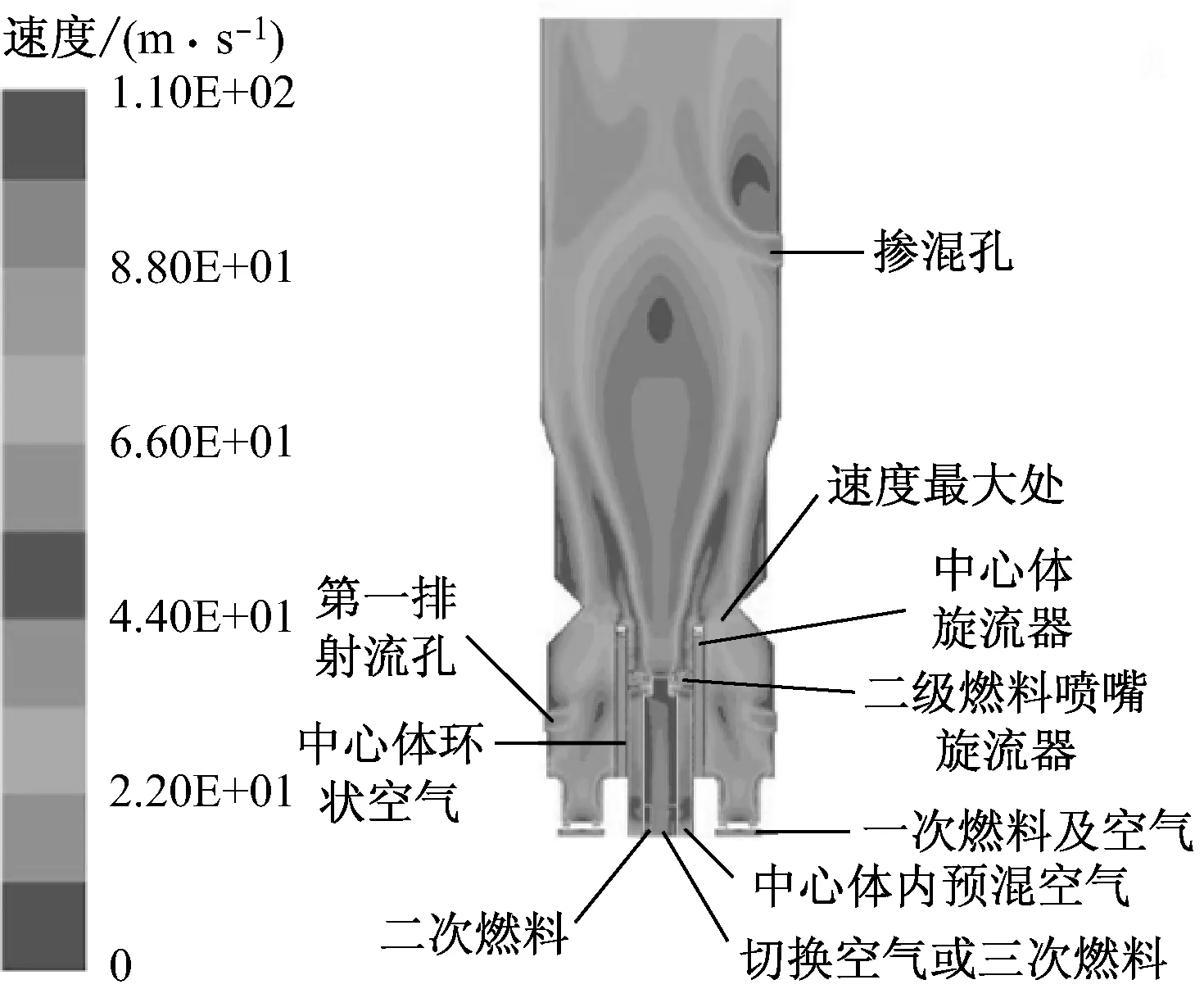

y轴为火焰筒轴向方向,在火焰筒中选取1个轴截面,轴截面通过x轴、y轴,命名为X1面.图10给出了X1面速度分布.在文丘里管的喉部气体速度为45 m/s,在二级燃料喷嘴旋流器边缘处气体速度达到最大值55 m/s.当燃烧处于预混模式时,预混气体在二级燃烧区燃烧,文丘里管喉部高速气流和二级燃料喷嘴旋流器边缘处环状射流可以防止二级燃烧区的火焰回火,避免一级燃烧区的气体再点火燃烧.

图10 X1面速度分布

在第一排射流孔处空气速度为30 m/s,在掺混孔处空气速度为30 m/s,在火焰筒出口处气体速度大小逐渐趋于均匀.

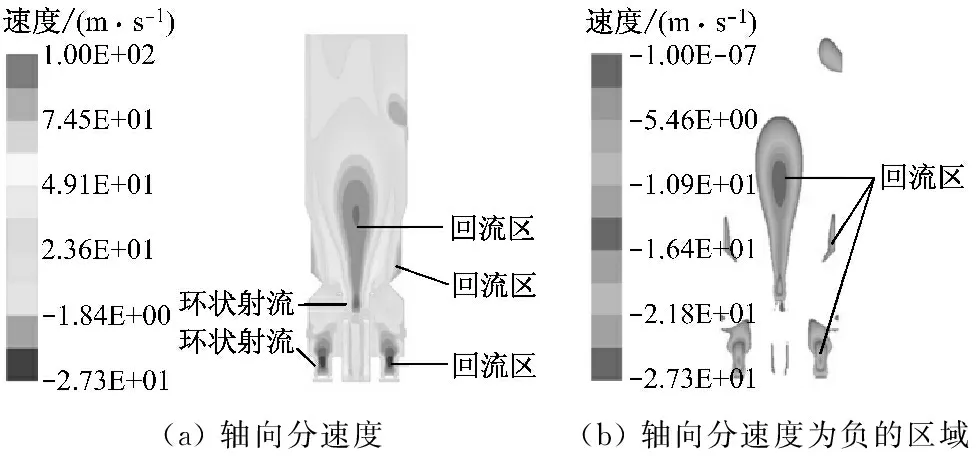

图11给出了X1面轴向分速度分布.从图11可以看出,区域内气体轴向分速度为负值,在二级燃料喷嘴旋流器后区域内,气体最小轴向分速度达到-18 m/s,说明在该区域形成了中心回流区.在LEC-III燃烧室中,二级燃料喷嘴旋流器及中心体旋流器使流经旋流器进入二级燃烧区的燃气产生旋转.当旋转强度足够大时,中心压力将下降到足以产生逆向流动,因而形成回流[5].预混气体在文丘里管的喉部下游形成了回流区,从而增强燃烧的稳定性.

(a)轴向分速度(b)轴向分速度为负的区域

图11X1面轴向分速度分布

Fig.11X1 surface axial velocity distribution

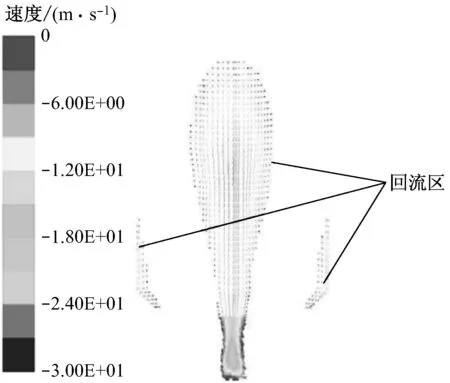

图12为火焰筒二级燃烧区速度矢量图.从图12可以看出,图中箭头代表速度矢量,且速度小于零,在中心体旋流器后产生了2个气体环流,分别在左右两侧,其旋转方向彼此相反.

图12 火焰筒二级燃烧区速度矢量图

湍流度在环流气体与主流气体的交接面上很大,两股气流间产生强烈的质量交换.因此,当燃气轮机处于预混模式时,环流气体将被点燃并形成火焰锋面,回流气体的温度将上升到接近于火焰温度.高温气体逆向流动将大量热量持续向上游传输,对二级燃料喷嘴旋流器后新鲜预混气体不断加热.当该预混气体接受的热量足够多,就形成自动点火源,能保证预混燃料可以连续地燃烧.

3.2温度场分布

3.2.1轴截面温度分布

预混模式下,83%的燃料供给一级燃料喷嘴,17%的燃料供给二级燃料喷嘴.甲烷与空气在一级燃烧区形成预混气体,预混气体全部在二级燃烧区进行预混燃烧.

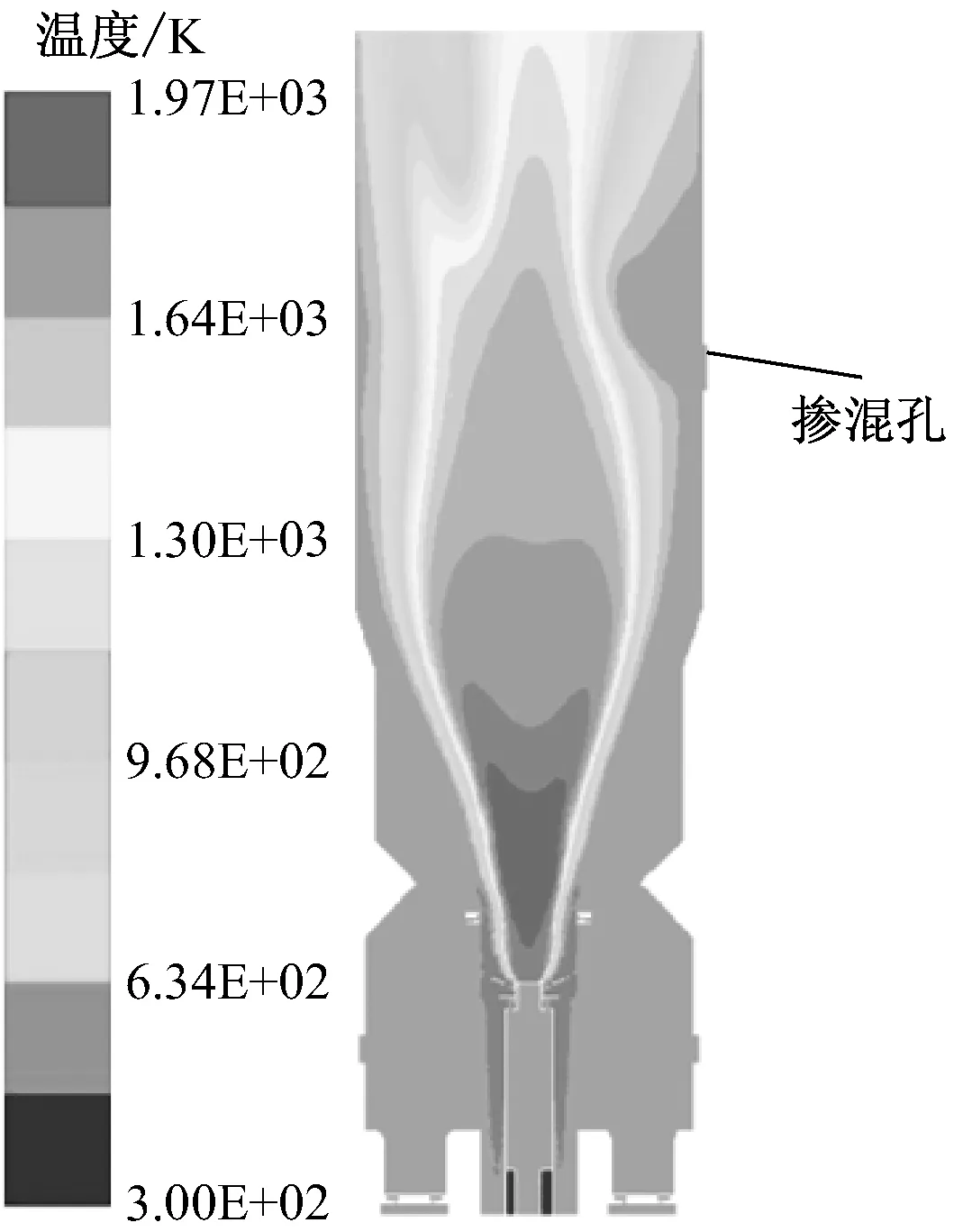

图13为X1面温度分布图.从图13可以看出,预混模式下,预混气体在二级燃料喷嘴处被点燃,进行预混燃烧,这与火焰筒内实际工作情况相符.图13中甲烷被点燃的区域内温度最高可达到1 970 K,与实际运行火焰筒中最高温度1 900 K相近.与一次模式下最高温度2 500 K相比,预混模式下火焰的最高温度为1 970 K,火焰温度降低,有利于降低NO的生成量.在预混模式下,火焰传输距离较短.在火焰筒末端处,冷却空气通过掺混孔进入火焰筒,使燃气温度降低到透平前的设计值,并使出口温度场均匀,有利于保护燃气轮机叶片.冷却空气经掺混孔进入火焰筒,对火焰筒内高温燃气排气进行冷却,因此掺混孔附近空气温度偏低.

图13 X1面温度分布图

3.2.2中心体流道角度对温度分布影响

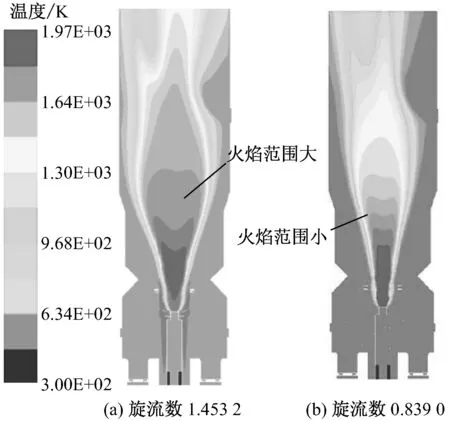

火焰筒中心体旋流器旋流数实际为1.453 2,将模型中火焰筒中心体旋流器旋流数改小为0.839 0,其余条件不变进行计算.图14给出了2种中心体旋流数下X1面温度分布的比较.从图14可以看出,2种情况下的X1面温度分布显著不同.减小中心体旋流数,旋流强度减弱,中心体后回流区减小,火焰范围减小,不利于火焰稳定燃烧,部分甲烷可燃气体没有参与反应,从火焰筒壁面附近流至下游.但是中心体旋流数也不能选取过大,否则高温火焰直接在火焰筒壁面处燃烧,容易烧坏火焰筒.

通过以上对比发现,中心体旋流器控制了火焰燃烧范围,对于组织二级燃烧区的火焰燃烧非常重要,火焰筒设计中应选择合适的中心体旋流数.

3.3组分分布

3.3.1CH4质量分数分布

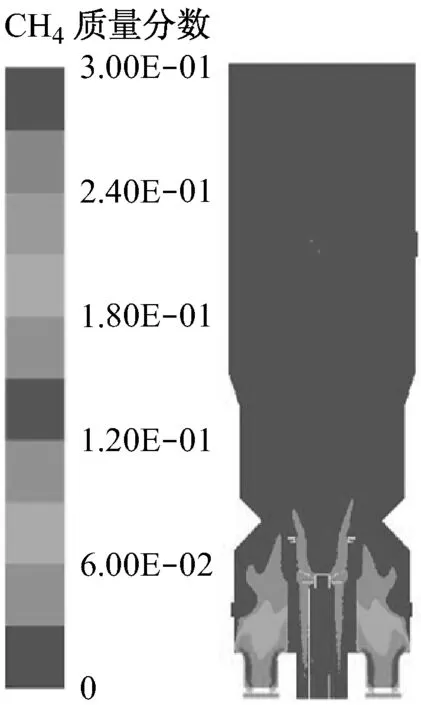

图15给出了X1面CH4的质量分数分布.从图15可以看出甲烷在预混燃烧区的分布特点:旋流器附近的甲烷与空气进行强烈的化学反应,甲烷在二级燃烧区燃烧很完全,即燃烧效率很高.

图14 2种中心体旋流数下X1面温度分布的比较

图15 X1面CH4的质量分数分布

3.3.2NO摩尔分数分布

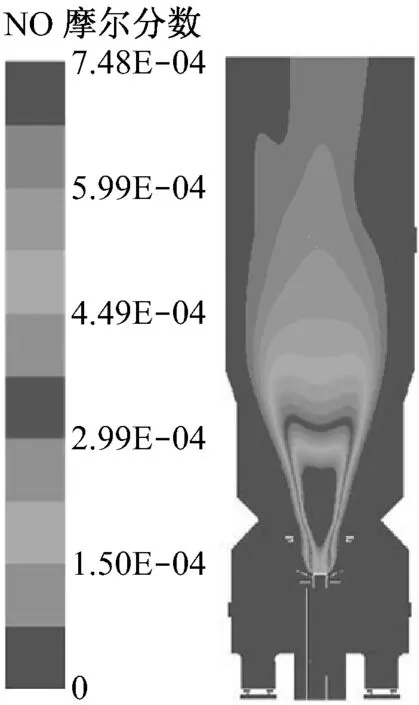

在预混模式下,可燃气体在一级燃烧区内并不燃烧,而是在二级燃烧区内预混燃烧,因而有利于降低NOx排放量.二级燃烧区内,温度高的区域的NO摩尔分数高,在图16中,NO主要分布在二级燃料喷嘴附近.掺混孔的位置对NO摩尔分数分布有一定影响,原因是冷却空气从掺混孔射入火焰筒,将NO吹向了火焰筒壁面处.

图16 X1面NO的摩尔分数分布

NO摩尔分数的计算公式为

(1)

式中:x(NOx)计算值为火焰筒出口处NOx的摩尔分数计算值;x(O2)计算值为火焰筒出口处O2的摩尔分数计算值;以上气体摩尔分数均为15%O2摩尔分数下的修正值.

通过式(1)计算得出火焰筒出口处NO摩尔分数为8.256 0×10-6.

因为NO摩尔分数数值与体积分数数值相同,火焰筒出口处NO体积分数也为8.256 0×10-6.

3.3.3切换气体质量流量对NO排放的影响

图17给出了工程改造后天然气阀站及燃料环管的示意图.

在二次模式下,切换气体燃料流道内为天然气,其余燃烧模式下,流道内为压气机抽气.压缩空气通过吹扫阀进入切换燃料环管,天然气阀站内没有仪表测量此处压气机抽气体积流量,因而没有压缩空气质量流量试验数据.

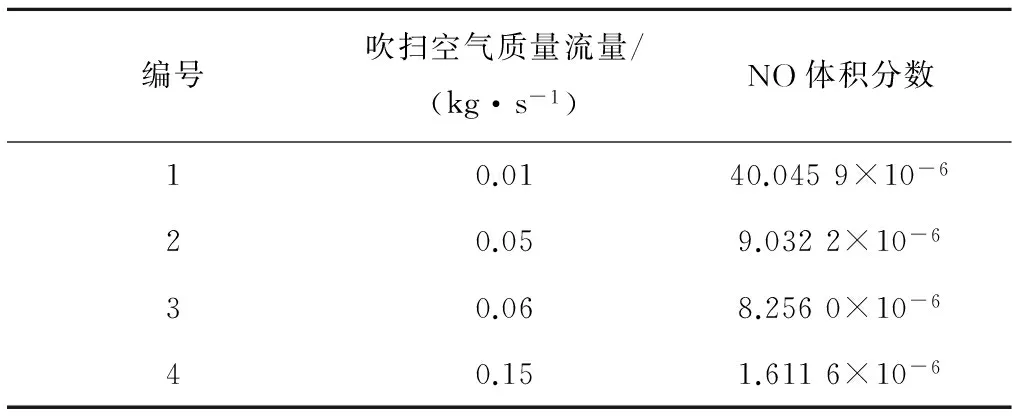

在二次模式下,通过天然气体积流量及GCV2阀门开度可以求出通过切换燃料喷嘴的天然气质量流量最大值为0.18 kg/s.由于二次模式只持续30 s,此时天然气质量流量最大值持续时间很短,因此假定通过火焰筒切换燃料喷嘴吹扫空气质量流量最大值为0.15 kg/s.选取4组吹扫空气质量流量,考察吹扫空气对NO排放的影响.

如表3所示,随着吹扫空气质量流量的增加,NO体积分数逐渐减小.当吹扫空气质量流量取最大值0.15 kg/s时,吹扫空气质量流量只占火焰筒内空气质量流量的1.1%,但是对火焰筒二级燃烧区的NO体积分数影响很大.

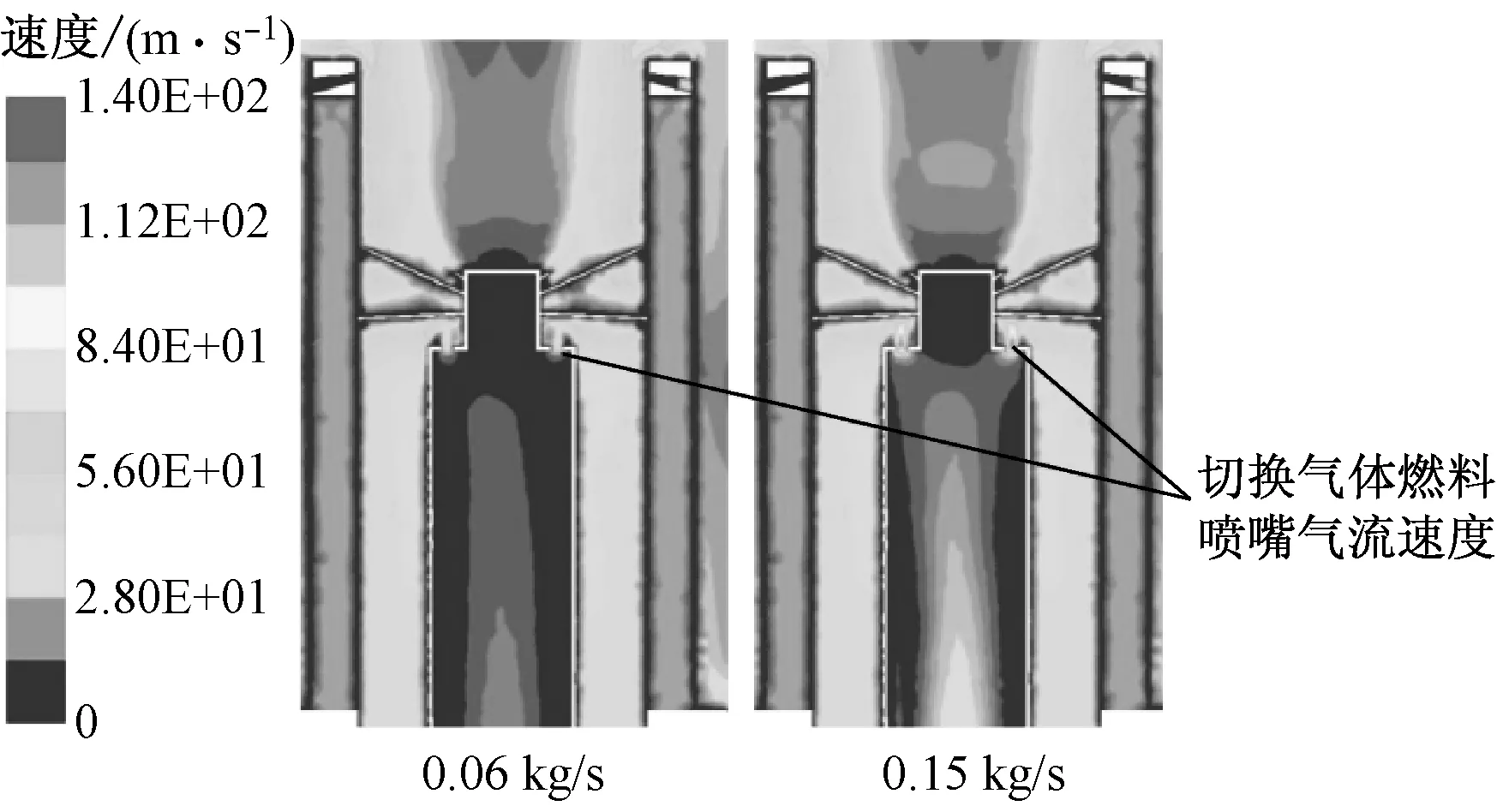

图18给出了不同吹扫空气质量流量下切换气体燃料喷嘴气流速度的对比.当吹扫空气质量流量为0.06 kg/s时,切换气体燃料喷嘴处空气速度为50 m/s.当吹扫空气质量流量为0.15 kg/s时,切换气体燃料喷嘴处空气速度为136 m/s,此时吹扫空气速度过大.因此,随着吹扫空气质量流量的增加,切换气体燃料喷嘴处空气速度也快速增大.

表3 4种切换气体质量流量下的NO体积分数

图18不同吹扫空气质量流量下切换气体燃料喷嘴气流速度的对比

Fig.18Comparison of velocity at gas fuel nozzles among different flow rates of purging air

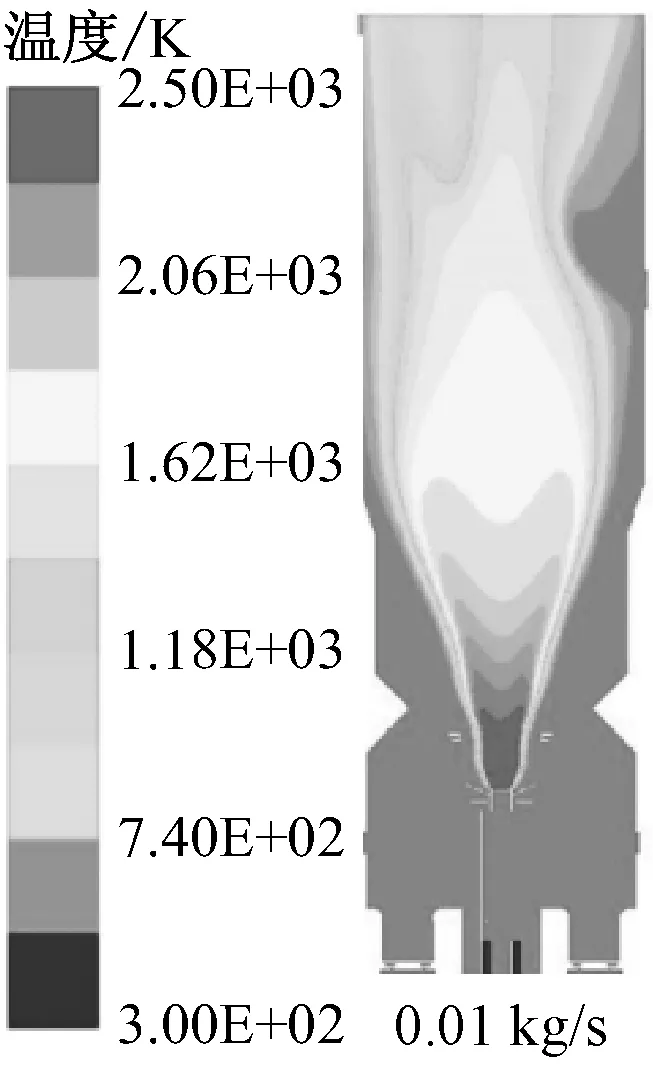

图19给出了不同吹扫空气质量流量下X1面温度的对比.吹扫空气质量流量对二级燃烧区温度的影响很大,当吹扫空气质量流量从0.01 kg/s增加到0.15 kg/s时,X1面最高温度显著降低,从2 500 K下降到1 800 K,进而影响NO体积分数.当吹扫空气质量流量过小时,X1面温度过高;当吹扫空气质量流量过大时,X1面温度过低,燃烧不稳定,火焰容易熄火,而且此时切换燃料喷嘴处气流速度过大.因为NOx生成量与火焰温度成指数关系,而不同吹扫空气质量流量对火焰温度影响显著,所以设计火焰筒切换气体燃料喷嘴时,吹扫空气质量流量是很关键的因素.

图19不同吹扫空气质量流量下X1面温度的对比

Fig.19Comparison of X1 surface temperature among different flow rates of purging air

当切换气体质量流量为0.06 kg/s时,只占火焰筒内空气质量流量的0.44%,NO体积分数为8.256 0×10-6,与试验值7.943 3×10-6最为接近.因此,在本模型中,吹扫空气质量流量为0.06 kg/s.

3.3.4燃料分解对NO排放的影响

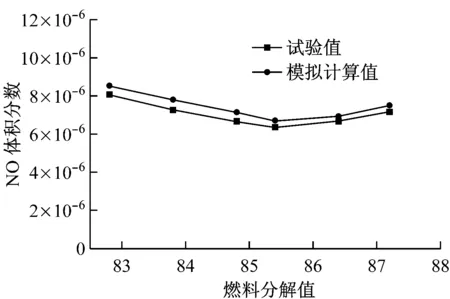

在燃气轮机排放调试中,燃料分解值(一级燃料喷嘴所获得燃料的百分比)选取6组试验数据,分别为82.8、83.8、84.8、85.4、86.4和87.2.

图20给出了满负荷下燃料分解检查结果.在试验曲线中,当燃料分解值从82.8上升到85.4时,NO体积分数减小,当燃料分解值为85.4时,NO体积分数最小,为6.410×10-6;之后随着燃料分解值从85.4上升到87.2,NO体积分数逐渐增大.通过排放调试试验得出最优燃料分解值为85.4.

图20 满负荷下燃料分解检查结果

在数值模拟中仅改变燃料分解值,其余条件不变,模拟计算得出的NO体积分数与试验值接近,且两者变化趋势一致,说明该模型能较好地模拟火焰筒内NO的排放特性.

4 结 论

(1) 三维数值仿真可以很好地模拟燃气轮机在预混模式下的流场特性,数值仿真结果符合燃气轮机实际运行状况.

(2) 在预混模式下,火焰筒通过二级燃料喷嘴旋流器和中心体旋流器形成的回流来稳定火焰.

(3) 中心体旋流器控制了火焰范围,对于组织二级燃烧区的火焰燃烧非常重要.火焰筒设计中应选择合适的中心体旋流数.

(4) 随着吹扫空气质量流量从0.01 kg/s增加到0.15 kg/s,NO体积分数逐渐减小.

(5) 因为NOx生成量与火焰温度成指数关系,而不同吹扫空气质量流量对火焰温度影响显著,所以设计火焰筒切换气体燃料喷嘴时,吹扫空气质量

流量是很关键的因素.

(6) 模拟计算得出的NO体积分数与试验值接近,且两者的变化趋势一致.

[1]DAVIS L B, BLACK S H. Dry low NOxcombustion systems for GE heavy-duty gas turbines[R]. Schenectady, USA: GE Power System, 2010.

[2]章素华,吴革新,孙长生. 燃气轮机发电机组控制系统[M].北京:中国电力出版社,2013.

[3]崔玉峰,徐纲,聂超群,等. 数值模拟在合成气燃气轮机燃烧室设计中的应用[J].中国电机工程学报,2006, 26(16):109-116.

CUI Yufeng, XU Gang, NIE Chaoqun,etal. Application of numerical simulation in the design of gas turbine combustor for burning syngas[J]. Proceedings of the CSEE, 2006, 26(16): 109-116.

[4]郑韫哲,姚兆普,朱民. 不同反应机理及模型对燃气轮机燃烧室数值模拟结果的影响[J].动力工程学报,2010,30(7):485-490.

ZHENG Yunzhe, YAO Zhaopu, ZHU Min. Influence of different mechanisms and models on numerical simulation results of gas turbine combustors[J]. Journal of Chinese Society of Power Engineering, 2010,30(7): 485-490.

[5]胡正义. 航空发动机设计手册 第九册 主燃烧室[M].北京:航空工业出版社,2010:4-20.

Numerical Study on Flow Characteristics in LEC-III Combustor Liner of a 9E Gas Turbine Under Premix Mode

YEWen,LIUChuanliang,FANXuefei,HUANGXingliang,WUGexin,YANGDaogang

(Shanghai Power Equipment Research Institute, Shanghai 200240, China)

Flow characteristics in LEC-III combustor liner of a 9E gas turbine were numerically simulated under premix mode, so as to study the velocity field, temperature field and species field in the liner. Results show that the circulation zone generated by combined action of secondary fuel nozzle and centerbody swirler can stabilize the flame in combustor liner, and the centerbody swirler is able to control the combustion range, which is very important to the flame stability in secondary combustion zone. The NO emission concentration reduces gradually with the rise of purging air flow rate, and the simulated results of NO emission are close to actual measurements, with similar variation trends observed simultaneously.

gas turbine; premix mode; centerbody; swirler; purging air; NOxemission

2016-01-06

2016-02-26

上海发电设备成套设计研究院青年基金资助项目(201506047Q);上海发电设备成套设计研究院基金资助项目(201406078J)

叶文(1986-),男,湖北武汉人,工程师,硕士研究生,研究方向为燃烧室数值模拟仿真、燃气轮机低氮燃烧系统改造及辅助系统.电话(Tel.):13127593081;E-mail:1245150309@qq.com.

1674-7607(2016)08-0608-07

TK47

A学科分类号:470.30