精甲醇产品中乙醇含量高的原因分析及处理

2016-08-26崔留印

蔡 建 崔留印

(河南龙宇煤化工有限公司河南永城476600)

精甲醇产品中乙醇含量高的原因分析及处理

蔡建崔留印

(河南龙宇煤化工有限公司河南永城476600)

1 工艺概况

1.1预精馏系统

来自甲醇合成装置的粗甲醇(40.0 ℃)首先进入粗甲醇预热器的壳程,被管程的低压蒸汽冷凝液加热至70.0 ℃左右,然后进入预精馏塔(以下简称预塔)上部。预塔顶部出来的气相先进入预塔一级冷凝器的壳程,物料被管程的循环冷却水冷却至67.5 ℃,冷却下来的液体进入预塔回流槽中;从预塔一级冷凝器出来的气体进入预塔二级冷凝器的壳程,物料被管程的循环冷却水冷却至40 ℃左右,冷却下来的液体进入解析器中,经工艺水萃取后,甲醇水溶液进入预塔回流槽,萃取出的物料去杂醇油罐;预塔二级冷凝器中出来带有甲醇的不凝气进入排放槽,用水洗涤其中的甲醇后,不凝气去锅炉房或放空。回流槽中的甲醇溶液经预塔回流泵送入预塔顶部作为回流液。预塔塔釜的预后甲醇经液位控制后去加压精馏塔(以下简称加压塔)进一步精馏。为了防止粗甲醇中的酸性物质对管道和设备造成腐蚀,需向粗甲醇中加入少量质量分数5%左右的NaOH溶液,粗甲醇的pH应控制在7.5~8.0。

1.2加压精馏系统

预塔出来的预后甲醇经加压塔给料泵加压后,进入加压塔进料/釜液换热器的管程,被壳程介质加热到泡点后进入加压塔下部,塔顶出来的甲醇蒸气进入冷凝器/再沸器的壳程,被管程的介质冷凝后进入加压塔回流槽,回流槽中出来的液态甲醇,部分经加压塔回流泵加压后进入加压塔顶部作为回流液,其余的甲醇进入加压塔精甲醇冷却器的壳程,被管程的循环冷却水冷却至40.0 ℃,然后去中间罐区的精甲醇计量罐或粗甲醇储罐。出加压塔的釜液然后去常压塔继续精馏。

1.3常压精馏系统

加压塔釜液与加压塔的进料液在换热器中进行换热后,进入常压精馏塔(以下简称常压塔)下部,塔顶出来的甲醇蒸气进入常压塔回流冷凝器的壳程,被管程的循环冷却水冷却后,再进入常压塔回流槽,回流槽出来的液体经常压塔回流泵加压后,部分进入常压塔顶部作为回流液,其余精甲醇去中间罐区。

1.4回收塔系统

常压塔底出来的废水中含有甲醇质量分数2%左右,经回收塔进料泵加压后进入回收塔,塔顶出来的气相进入回收塔冷凝器的壳程,被管程的循环冷却水冷却至45.0 ℃左右,然后进入回流槽,回流槽出来的液体经回收塔回流泵加压后,部分进入回收塔顶部作为回流液,其余去中间罐区的杂醇油储罐。

2 存在的问题

2013年11月,粗甲醇中的乙醇及杂醇含量开始上升,精馏产品中的乙醇含量也出现缓慢上升。截至目前,甲醇合成催化剂已进入使用中后期,粗甲醇中乙醇含量较高,给精馏装置产品乙醇的调整造成较大压力。该精馏装置于2015年2月26日开车,3月5日按照设计院反馈建议对精馏装置实行了优化操作;3月7日对精馏装置又采取了降负荷操作。调整前、后产品中乙醇含量对比见表1。

表1 调整前、后产品中乙醇含量对比(质量分数) ×10-6

注:100%和75%负荷下进料量分别为80 m3/h和60 m3/h。

3 调整措施(100%负荷下)

3.1预塔

(1) 前期运行过程中,预塔回流量偏低,此次调整提高了预塔回流量,由原先的40~45 m3/h提高至60~65 m3/h。

(2) 前期,为便于回收塔处理,预后甲醇中水含量控制偏低。此次为提高萃取分离效果,提高了预后甲醇中水质量分数(由原先的16%~18%提高至19%~22%),同时将含有乙醇的氢回收系统的含醇水切出,避免乙醇富集而影响重组分的脱除。

(3) 预塔塔釜温度前期控制偏低,此次将其由原先的69.0 ℃提高至69.5~71.0 ℃。

3.2加压塔、常压塔

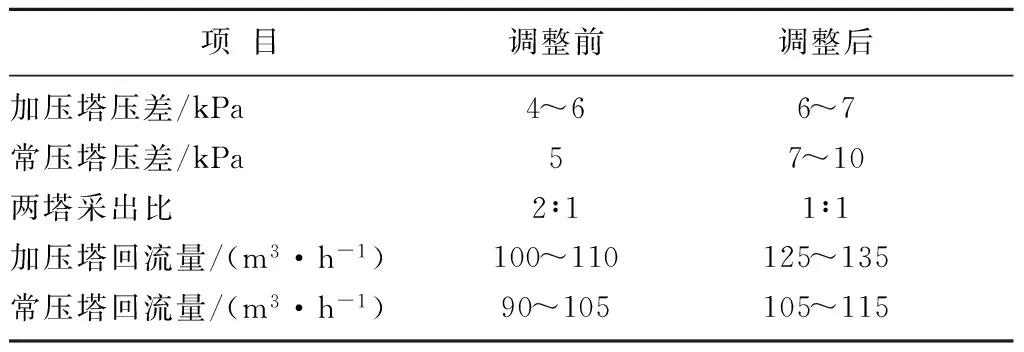

(1) 重组分乙醇主要影响加压塔、常压塔的精甲醇产品。前期,加压塔和常压塔的压差控制得偏小,加压塔产品采出量过大,导致加压塔重组分乙醇含量偏高。此次通过加大加压塔蒸汽量,提高了加压塔、常压塔回流量,控制两塔平衡采出量。加压塔和常压塔调整前、后工艺参数见表2。

表2 加压塔和常压塔调整前、后工艺参数

(2) 在常压塔前期操作过程中,为了减轻回收塔负荷,常压塔塔釜温度控制得较高,易导致重组分乙醇上移,此次下调了常压塔塔釜温度,由原先的90~95 ℃降至87~90 ℃。

3.3回收塔

此次调整,常压塔塔釜液中甲醇含量较前期偏高。回收塔处于超高负荷运行,为确保废水合格,此次降低了回收塔塔顶杂醇采出浓度,甲醇质量分数由原先的80%~95%降至50%~70%。

4 工艺优化调整总结

目前,导致精甲醇产品中乙醇含量超标的主要原因是由于粗甲醇中乙醇含量(质量分数,下同)超标,现平均值达到1 100×10-6,超出设计指标(1 000×10-6)。通过此次调整,除粗甲醇品质影响产品外,目前对甲醇产品中乙醇含量的主要影响因素如下。

(1) 在目前工况下,若粗甲醇中的乙醇含量不再上升,精馏装置在100%负荷下,精甲醇产品中的乙醇含量难以降至100×10-6以下。若需降低精甲醇产品中乙醇含量,精馏装置必须降负荷运行。

(2) 预塔需要稳定优化操作,塔釜操作温度、回流量及预后水分均需严格控制;同时,不再使用氢回收系统含醇水,以免影响萃取分离,进而确保预处理达到最佳效果。

(3) 通过此次调整优化,控制加压塔、常压塔塔釜重组分乙醇的上移量,必须提高加压塔、常压塔的回流比,从而需要提高加压塔和常压塔的操作负荷。

(4) 加压塔压差尽量上提,控制在10 kPa以下;同时,减少加压塔甲醇的采出量,将塔釜、塔顶甲醇温差控制在6.5~8.0 ℃。需增大常压塔回流比,降低产品中乙醇含量,常压塔压差应尽量上提,控制在12 kPa以下;同时,塔釜甲醇含量可适当提高,控制其在质量分数2%以下即可。

(5) 氢回收系统含醇水切至粗醇系统后,粗甲醇质量分数下降2%,粗甲醇中水含量过高致使二甲醚装置生产负荷下降;同时,在目前工况下,汽化塔的操作难度加大,塔釜废水处理易超标。

(6) 常压塔塔釜温度控制得偏低,当塔釜液中的甲醇质量分数为2%左右时,回收塔的处理负荷较大,在保证回收塔废水合格达标的前提下,此次调整过程中出现了常压塔塔釜长时间满液现象。此次停车前,为了加大回收塔的处理负荷,经生产部同意,不再将二甲醚杂醇油从进回收塔提浓切至杂醇油罐。目前,杂醇(甲醇质量分数10%左右)采出量为1~2 t/h,此项操作会使杂醇油浓度下降,进而增加杂醇产量。

2015- 09- 01)