中型H型钢轧制有限分析技术研究

2016-08-25谷凤波

谷凤波

(上海欧冶材料技术有限责任公司)

中型H型钢轧制有限分析技术研究

谷凤波

(上海欧冶材料技术有限责任公司)

通过热力耦合有限元分析技术,对莱钢中型生产线Q345E级H200×200规格H型钢轧制过程进行有限元仿真分析,以研究H型钢轧制过程中各道次的应力、温度场、金属流动情况和轧制负荷的变化。有限元分析结果与实际轧制过程基本相符,对新产品开发具有一定指导意义。

热力耦合有限元分析H型钢

0 前言

近几年海洋石油、高层建筑和大型桥梁钢结构的发展,像Q345E和Q460D等高性能的H型钢新产品市场需求越来越多。然而,由于其形状特殊,变形复杂,很难在实验室研究其热轧过程中整个断面的温度、金属流动的变化,这给H型钢新产品开发带来了很大难度,因此以莱钢型钢厂中型线Q345E钢种为材料模型,应用有限元分析软件,对H200×200规格H型钢多道次热轧过程进行三维热、力耦合分析,以获得H型钢轧制过程中断面各项参数变化,为新产品开发和工艺调整提供可靠依据。

1 H型钢的生产工艺

莱钢中型生产线H型钢生产规格主要为H200×200,是以240 mm×375 mm连铸矩形坯为原料。加热时间为90 min~120 min,出炉温度1200 ℃~1260 ℃。粗轧为一架二辊可逆式粗轧机,精轧是以5架万能轧机和两架轧边机组成的半连续式精轧机组。

生产工艺流程为:连铸坯→加热→高压水除磷→开坯轧制→切头→二次高压水除磷→精轧→热锯分段→冷床冷却→矫直→定尺锯切→检查、打印、堆剁→打捆→入库。

2 H型钢有限元分析边界条件、模型建立和求解

H型钢的轧制过程中涉及很多的影响因素,比如:轧件的变形热、轧件在空气中的对流换热、轧件与轧辊间的热传导、轧辊冷却水的影响、轧制节奏等。笔者尽可能的在考虑轧制过程中影响因素的基础上,从实际生产所用坯料取样,利用热模拟试验机获得的Q345E的应力应变曲线,构建材料模型,以此减小模拟数据结果与实际生产过程的偏差。

2.1坯料几何模型建立

由于H型钢外形尺寸具有对称性,孔型设计上左右两侧都是对称的,所以轧件采用1/2简化建立对称几何模型,减少单元节点数量,缩短计算时间,提高工作效率。

又由于H型钢为长材轧制,轧件进入轧机后,一般轧制500 mm至1000 mm后变形量、变形温度等各种参数变化将趋于稳定,所以建模时轧件的长度一般取1000 mm~2000 mm。

2.2轧辊几何模型建立

型钢热轧过程中,因为轧件处于高温状态,变形抗力较小,而轧辊有冷却水持续冷却,开轧后,经过十多支坯料连续轧制,轧辊温度基本处于300 ℃恒定状态,型钢轧辊弹性变形相对较小,对产品外形尺寸的影响可以忽略,所以H型钢轧制有限元分析时可将轧辊设为无温度变化的刚性体,轧辊模型的建立如图1和图2所示。

图1粗轧机轧辊模型

图2万能轧机、轧边机轧辊模型

2.3H型钢热轧有限元分析流程

中型生产线H型钢热轧生产过程中,粗轧机为二辊可逆轧制,生产顺行时各道次间隙时间基本固定,轧件在长度方向上除了头尾1000 mm左右相差较大以外,中间部分的尺寸、变形抗力基本一致。精轧机组实际生产过程中,轧件前半段进入轧机500 mm~1000 mm后,产品性能和轧制负荷等各项参数趋于稳定。所以模拟过程中,各道次轧件在轧制一段长度进入稳定状态后即可终止计算,提取稳态单元,进行道次间隙温度场分析和网格重构,随后转入下一道次模拟分析。

整个过程主要可以分为三个部分:第一部分,建立第一道次轧制过程的有限元模型,并且在分析时按照事先设定的稳态判断条件进行判断,满足条件后形成稳态单元集;第二部分,以稳态单元集为基础构建轧制道次间隙温度场的有限元模型,进行道次间隙温度场模拟分析;第三部分,构建分析下一道次轧制过程的有限元模型,传递温度、累积塑性应变等参数。除第一道次外,后续各道次都将重复第二和第三部分内容,完成轧制有限模拟分析。

2.4道次间隙轧件温度场有限元分析的边界条件

H型钢轧制道次间隙温度场分析边界条件的建立,应考虑腹板积水对断面温度的影响,模拟过程中,忽略头尾的温度场,只考虑中间稳态单元的温度场变化。

分析过程中,应用C++等软件编写的程序,对道次间隙温度场分析前后的轧件温度、累计塑性应变参数进行传递。

3 有限元分析结果

3.1粗轧轧制过程有限元分析结果

3.1.1粗轧过程轧件的应力分布云图

H型钢的坯料在粗轧第一、二、五、九道次的应力分布云图如图3所示。

图3粗轧第一、二、五、九道次的应力分布云图

从图3可以看出,在轧辊和坯料的接触区塑性变形大,而在坯料芯部和其它非接触区变形相对很小。根据米塞斯屈服准则,当应力强度达到静屈服强度时,材料将发生不可回复的塑性变形,金属会产生延伸和宽展。

3.1.2坯料的温度分布云图

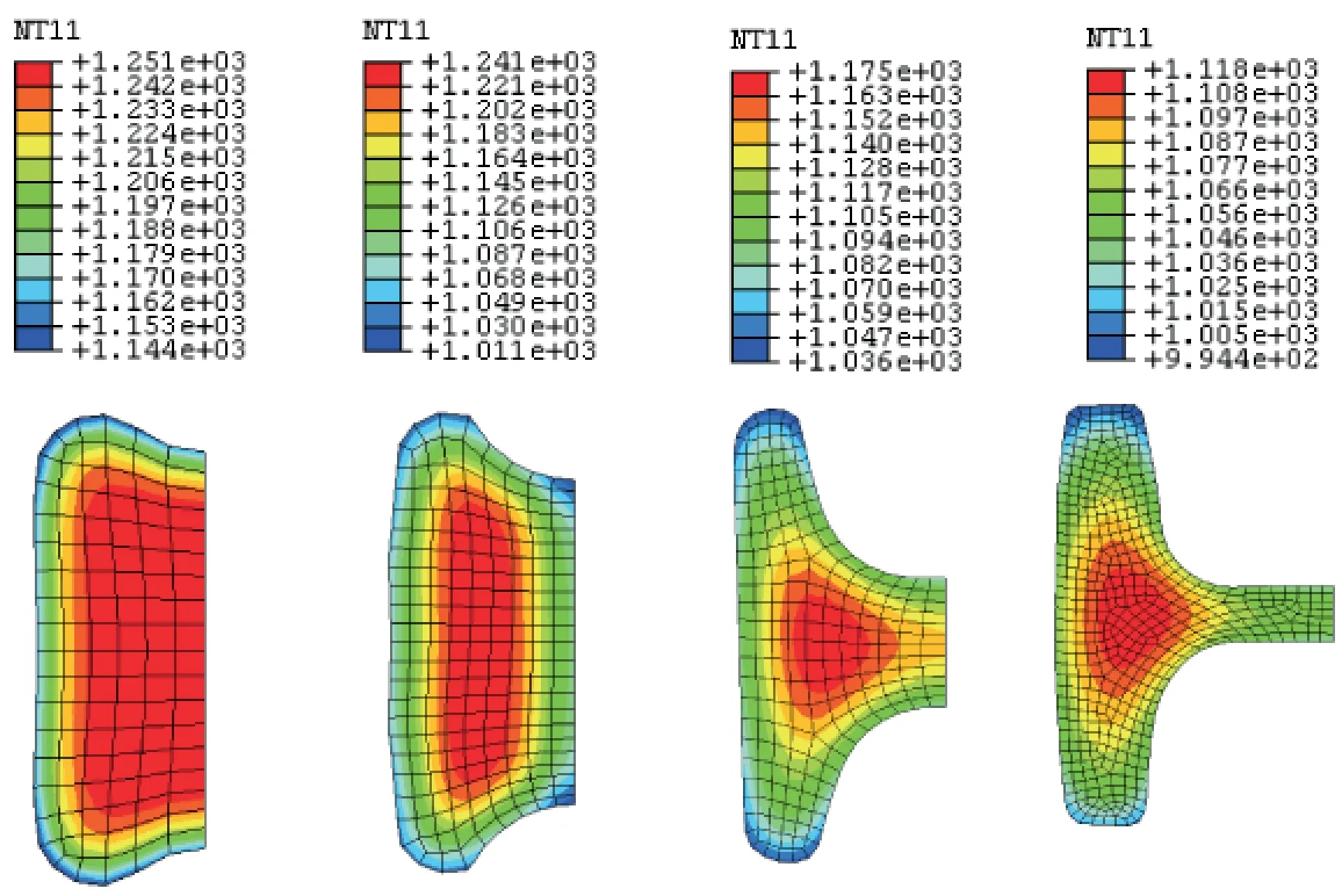

H型钢的坯料在粗轧第一、二、五、九道次的温度场分布云图如图4所示。

图4粗轧第一、二、五、九道次的温度场分布云图

由图4可以清楚地看到,轧制过程中在坯料与轧辊接触区,由于热传导而产生的热量损失,会导致坯料的表面温度迅速降低,但是接触时热传导的影响区不大,只在10 mm(一个单元尺寸)以内。

在轧制道次的间隙时间内,高温坯料要和周围的空气进行对流换热,并且向外辐射而损失热量,因此必须分析轧制道次间隙的温度场变化,分析过程中对流换热系数设定为50 W/m2℃,高温坯料的辐射率为0.7,粗轧第一、二、五、九道的道次间隙温度场云图如图5所示。

图5粗轧第一、二、五、九道次间隙温度场云图

3.1.3粗轧轧制负荷分析

粗轧各道次的模拟轧制负荷与实际生产中Q345E和Q235B的轧制负荷测量值的对比如图6所示。本次模拟分析的材料模型,是取中型生产线实际生产的Q345E坯料,通过Gleeble热模拟试验得到应力应变曲线而建立的,从图6可以看出,除个别道次以外,模拟轧制负荷与实际生产轧制负荷偏差较小,这对同一材料在不同规格的产品开发上有一定的指导作用。

图6模拟轧制负荷与实际轧制负荷值对比

3.2精轧轧制过程有限元分析结果

3.2.1精轧轧件温度的变化

E2轧边机和U5万能轧机的轧件截面温度(℃)分布云图分别如图7、图8所示,左边视图是轧件进机架前的温度分布云图,右侧视图是轧件出机架的温度分布云图。

(a) 轧件进机架前的温度分布云图

(b) 轧件出机架的温度分布云图

(a) 轧件进机架前的温度分布云图

(b) 轧件出机架的温度分布云图

根据温度场分布云图可以看出,轧制前后腹板中部温度相差最大,这是因为轧制过程中腹板存在沸腾的积水,轧件的外表面存在自然对流和热辐射等影响因素,所以散热相对较快。

总体来说,由于轧件腹板和翼缘边缘处散热面积大,温度下降相对较快,所以温度也最低;而腹板和翼缘连接处,由于存在自辐射,厚度大,散热面积小,所以散热最慢,温度最高,在轧制结束后,仍然能够达到950 ℃以上。

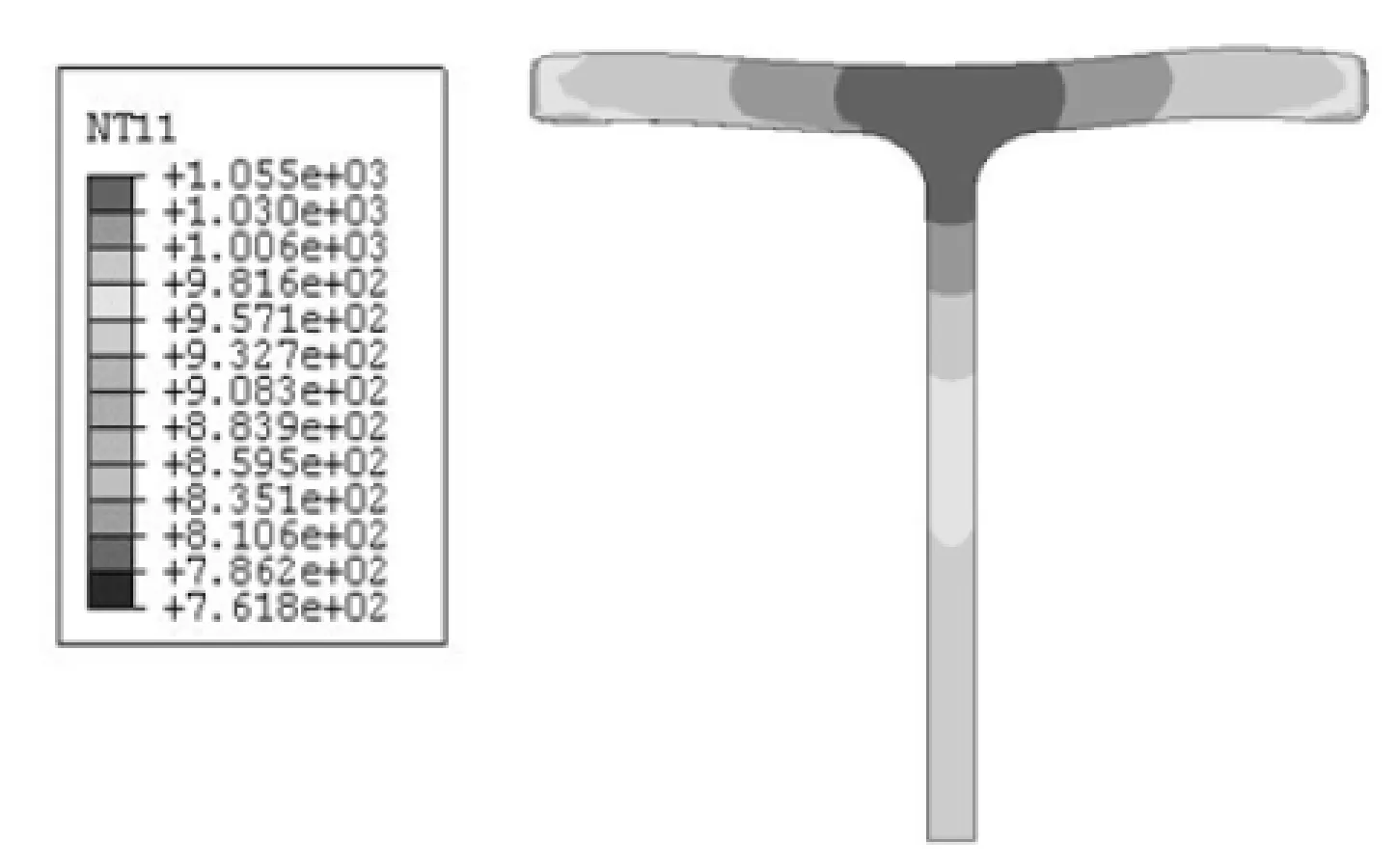

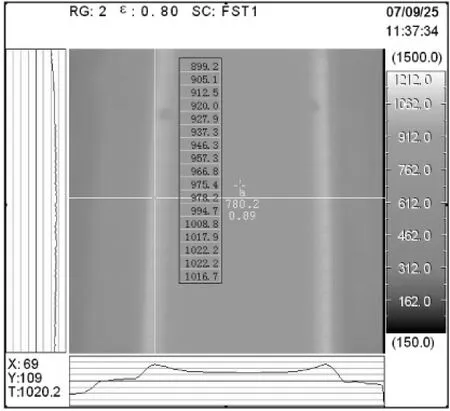

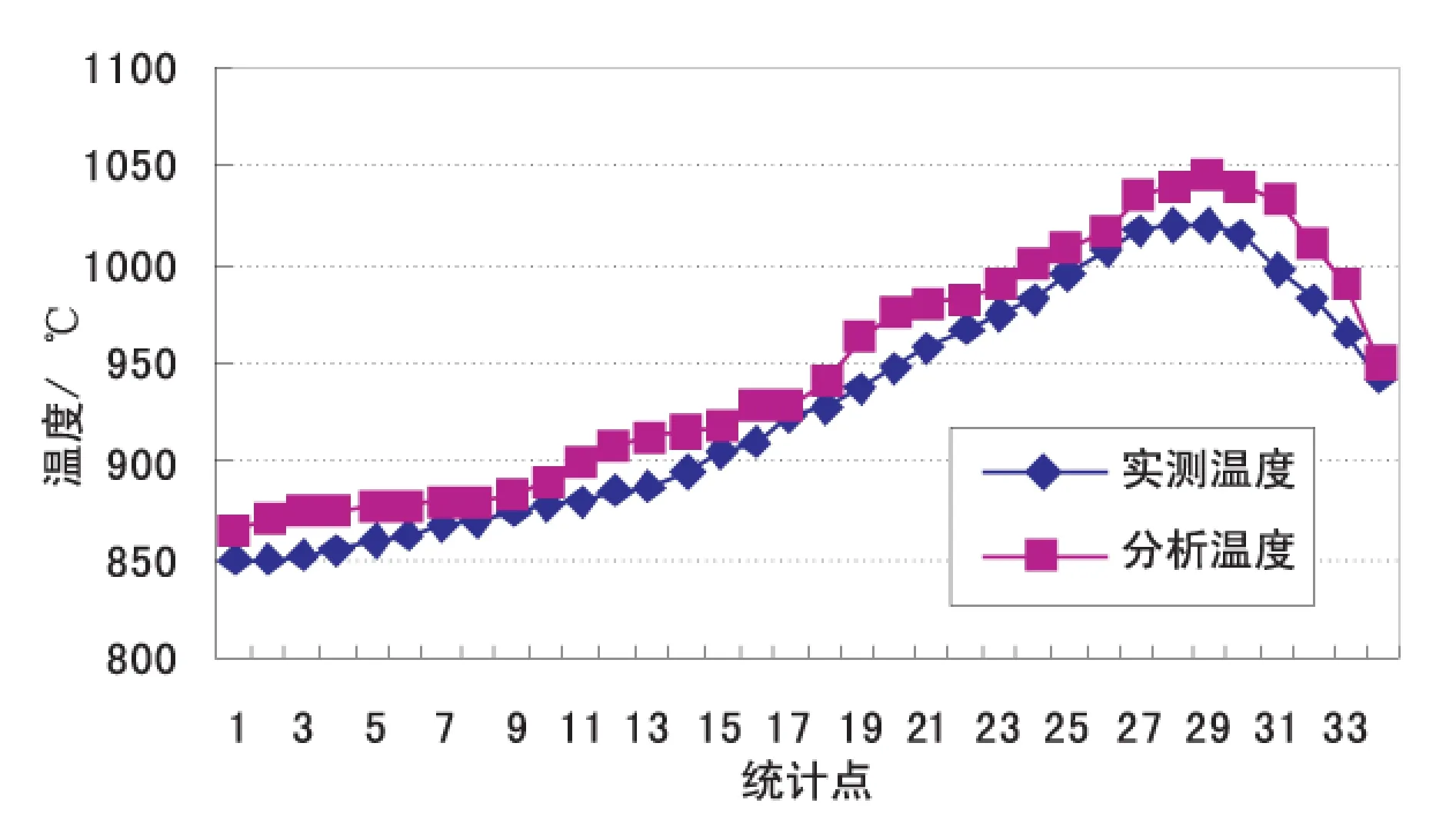

为了和有限元计算结果进行对比,用红外热像仪得到实际生产过程中,轧件出U5轧机后的表面的红外温度结果(如图10所示),同时提取轧件横向表面的温度数据(沿图9中a-e方向),与热像仪的测量结果进行对比(如图11所示),温度模拟分析结果和红外测温结果偏差较小。

图9轧件出U5的温度分布云图

图10轧件散热分析后的温度分布云

图11红外测温结果与分析温度对比图

3.2.2精轧轧制负荷分析

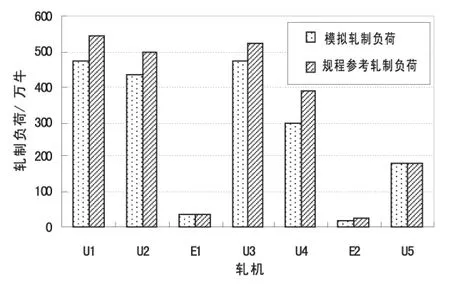

对H200×200规格的精轧机组七架轧机轧制过程进行了有限元模拟分析,得到各机架有限元模拟分析的轧制负荷,并与轧制规程中的轧制负荷对比,图12和图13分别为平辊和立辊轧制负荷对比,根据结果,有限元模拟轧制负荷与轧制规程中的轧制负荷相比较,水平辊的轧制负荷相差最大的为21.2%,平均为14.7%;万能轧机立辊轧制负荷相差最大的为6.76%,平均为3.75%,偏差较大的原因是现场精轧机组无轧制负荷检测设备,而规程中也只能根据钢种成分、道次压下量,用计算公式换算出轧制规程参考轧制力。

图12水平轧辊轧制负荷的对比

图13立辊轧制负荷的对比图

4 结论

利用有限元分析可以清楚地反映出各道次轧件不均匀变形的大小,掌握轧件的变形规律、温度场变化和轧制负荷情况。根据以上分析结果,可得出如下结论:

(1)轧件和轧辊接触时,接触热传导对坯料表面温度的影响比较明显,但接触时间短,受影响的区域仅仅集中在坯料的表层。

(2)粗轧轧制间隙期间,坯料和周围环境发生对流换热,并且向外辐射热量导致坯料温度降低。而轧件截面的温度经过热传导后分布会趋于均匀。

(3)精轧过程中与粗轧相比,由于轧件相对较薄,特别是出精轧后,各部位断面温度相差较大,轧件高温区出现在翼缘和腹板连接处,低温区出现在翼缘的两端和腹板中间。

(4)各道次轧制过程中,越靠近翼缘和腹板连接的R角处温度越高,因此越靠近R角,性能会越差。

(5)分析结果证明,本次有限元模拟分析方法和Q345E钢种材料模型设计比较合理,可为同钢种的其他规格新产品开发提供准确的有限元分析模型,缩短新产品试制时间,提高开发效率。

[1]贺庆强,张勤河,刘克强,等.型钢热轧全过程有限元仿真[J].武汉理工大学学报,2006,28(10): 118-122.

[2]崔振山,刘才,卜勇力.H型钢热轧过程金属流动的数值模拟[J].塑性工程学报,1999,6(3):74-78.

[3]马光亭,藏勇,朱国明,等.H型钢往复开坯轧制过程仿真分析[J].塑性工程学报,2007,14(6):24-27.

STUDY ON THE FINITE ELEMENT ANALYSIS TECHNOLOGY OF MEDIUM SIZED H STEEL ROLLING

Gu Fengbo

(Shanghai Ouyeel Materials Technology Co., Ltd)

Through the thermal mechanical coupling finite element analysis technology, the rolling process ofQ345E H200×200 H-beam steel in Laiwu Steel was simulated, and the stress, temperature field, metal flow and rolling force change were studied. The result of finite element analysis was consistent with the actual rolling process, which has a certain guiding significance for the development of new products.

thermal-mechanical couplingfinite element analysisH-beam

联系人:谷凤波,轧钢工程师,上海(200940),上海欧冶材料技术有限责任公司;2016—2—25