高强矿用锚杆钢筋的质量改进

2016-08-25吴红广

刘 勇 吴红广

(安阳钢铁股份有限公司)

高强矿用锚杆钢筋的质量改进

刘勇吴红广

(安阳钢铁股份有限公司)

针对高强锚杆用热轧带肋钢筋在应用过程中出现的各类问题,通过成品成分分析、物理性能检测及金相组织分析,结果表明炼钢过程的氮含量及夹杂物控制,以及轧制过程中成品尺寸精度控制,对产品应用效果起到决定性作用,并对生产过程工艺进行了优化,取得了满意效果。

高强锚杆矿用质量改进

0 引言

随着煤炭开采深度增加,巷道断面尺寸扩大,使得巷道压力不断增加,冒顶事故时有发生,由此使得煤炭行业锚杆支护材料向着高强度、高韧性方向发展。笔者重点针对安钢生产的高强矿用锚杆钢筋在锚杆加工和使用过程中存在的质量问题进行了分析,最终通过对生产工艺进行优化,使得高强矿用锚杆钢筋质量得到较好的提高,从而确保了矿山支护使用的安全。

1 锚杆加工工艺及存在问题

1.1加工工艺流程

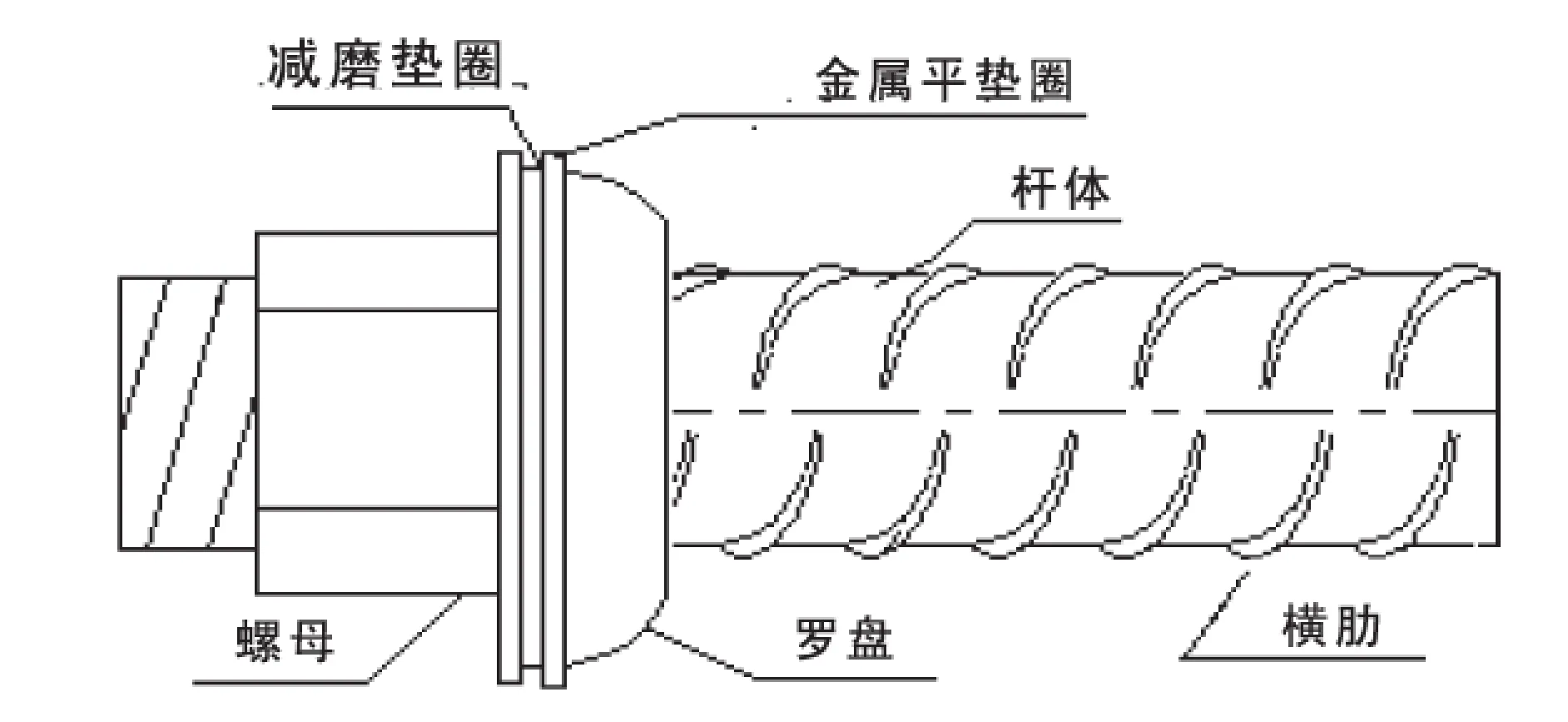

杆体按定尺要求分段截取→端部单侧挤压(缩颈)规圆→滚丝→配置罗盘、垫圈、螺母→成品。成品锚杆装配结构如图1所示。

图1 锚杆加工后装配图

1.2存在问题

1.2.1杆体断裂

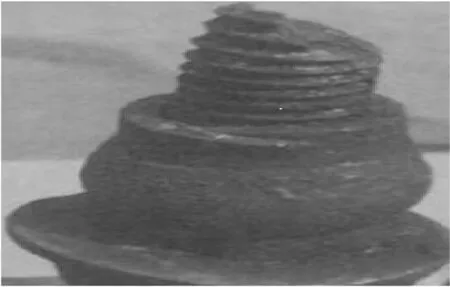

近年随着锚杆支护技术的发展,已逐渐认识到高预紧力是锚杆发挥及时主动支护效果的关键[1]。目前锚杆预紧力的施加方法主要通过给螺母施加较大的扭矩,锚杆获得较大的轴向力,锚杆尾部螺纹是锚杆获得高预紧力的关键部位。锚杆杆尾通过挤压(或缩颈)规圆—滚丝获得螺纹结构,螺纹靠近杆体部分,即罗盘部位为薄弱环节,结构特殊,受力复杂,使用中锚杆多在此处断裂(如图2所示),对锚杆支护构成隐患。

图2 杆尾螺纹断裂部位

1.2.2螺纹掉块

加工过程中,锚杆经过缩颈机规圆时,杆体没有完全充满缩颈机内孔,导致部分横肋挤压不到位,局部存在凸起,杆体圆度不够,再经滚丝加工,凸起部分螺纹容易出现掉块,而后上螺帽后容易滑脱,同时杆体缺陷部位也会形成裂纹源,一旦裂纹扩展杆体发生断裂,容易引起安全隐患。

2 原因分析

2.1杆体断裂原因

发生断裂的高强锚杆钢筋常规检验性能指标符合要求而杆体加工端发生脆断的现象,脆断原因与杆体加工、施工安装、材料本身等多方面因素有关,尤其是其使用条件与建筑螺纹钢有很大不同。检验发现该类锚杆钢筋气体、夹杂物含量及冲击韧性较差占主导因素。在煤矿井巷施工过程中,支护锚杆常受到冲击载荷,冲击韧性较差的锚杆尾段因为加工硬化等原因性能指标进一步下降,作为薄弱环节往往发生脆断。锚杆从杆尾螺纹段破断分两种形式:一种主要表现为延性断裂,另一种主要表现为脆性断裂。

2.1.1延性断裂

延性断裂是由于锚杆过载造成的,是正常的断裂形式,主要为拉断,断口有明显的径缩现象,断口不工整,断裂前发生显著的塑性变形。

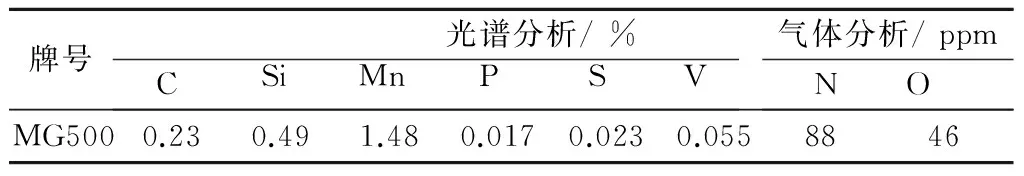

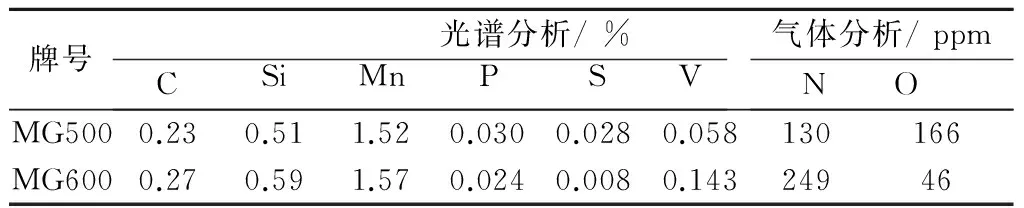

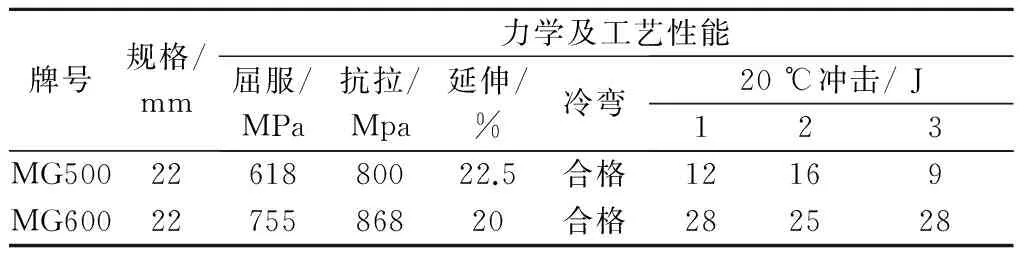

杆体材料成分及各项性能均较好的满足技术要求,各类夹杂物均在1.5级以下,组织为F+P,晶粒度9级,气体分析N、O含量正常,钒氮比值为6.25,室温冲击值较高,由于国内外煤炭行业标准中均未提及冲击韧性指标要求,在此仅做为对比分析指标,其成分及性能见表1、表2。

表1 延性断裂锚杆钢筋成品成分及气体分析检测结果

表2 延性断裂锚杆钢筋力学及工艺性能检测结果

2.1.2脆性断裂

脆性断裂属于发生在屈服应力以下的低应力脆断,是一种非正常的断裂形式,造成锚杆支护体系的失效,杆体强度和延伸率发挥不出来,造成材料浪费和安全隐患,断口径缩不明显,断口较工整,断裂前不产生明显的塑性变形,通常发生在下井前的加工过程及井下的使用过程。

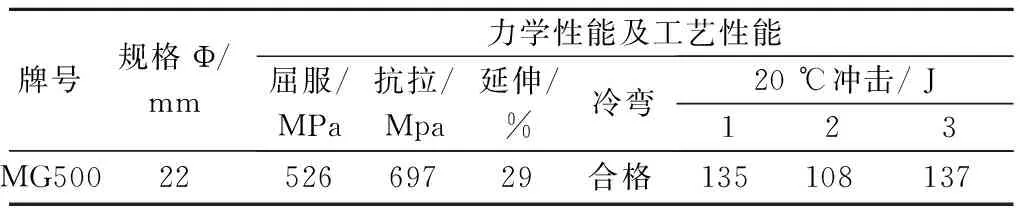

杆体材料分析表明:MG500表现为室温冲击值极低,气体分析N、O含量偏高,钒氮比值为4.46,夹杂物A类及C类均在3.0以上;MG600表现为室温冲击值偏低,气体分析N含量偏高,钒氮比值为5.74,各类夹杂物均在1.5以下,两钢种成分及力学性能见表3、表4。

表3 脆性断裂锚杆钢筋成品成分及气体分析检测结果

表4 脆性断裂锚杆钢筋力学及工艺性能检测结果

传统的锚杆支护设计对锚杆材质的选择主要以锚杆的强度性能为主要参考依据,认为锚杆材质的破坏是由于锚杆在载荷的作用下,其材料内部的应力达到或者超过自身的破坏强度极限之后,才产生了断裂破坏。这种强度理念以材料为均质完整的物体为假设前提,是一种理想状态,但是与实际不相符。

通过检测分析,MG500钢中夹杂物严重,夹杂物与机体结合不够致密,影响了材质的连续性,但综合分析两个钢种实物检测结果,N含量较高,冲击值较低占主导因素。虽然有资料表明[2],钒氮合金化钢V、N理想化学配比为3.64,越接近该值,越能够促进VN在加热及轧制过程的固溶析出,从而细化晶粒,强度获得提高。但实践证明,参与钒氮微合金化的钒元素及氮元素应匹配结合,防止钢中游离氮的存在,强韧性匹配最佳。

当游离氮含量高的钢,从高温下较快冷却时,铁素体将会被饱和。若将此钢在室温下静置,随时间增加,氮将以Fe4N的形式析出,使钢的强度、硬度上升,塑性、韧性下降,即产生时效。尤其是在较低的环境温度下加工,断裂倾向增加,要降低钢的脆性转变温度,就要减小钢中氮含量。要采用稳定氮化物元素的晶粒细化剂(Al、V、Ti),以利于充分形成氮化物,使游离氮含量降下来。

如果钢中碳、氮的浓度足够大,就会在变形过程中,强度迅速提高,延性极具下降,以致脆化,这一过程决定于碳、氮,主要是氮的浓度、温度和变形速率。溶质原子与各种位错均能发生反应,断裂时快速传递,应变时效脆化事故,往往是灾难性的,顷刻间发生,防不胜防。所以单独追求通过增氮实现强度提高的方式,是不可取的。

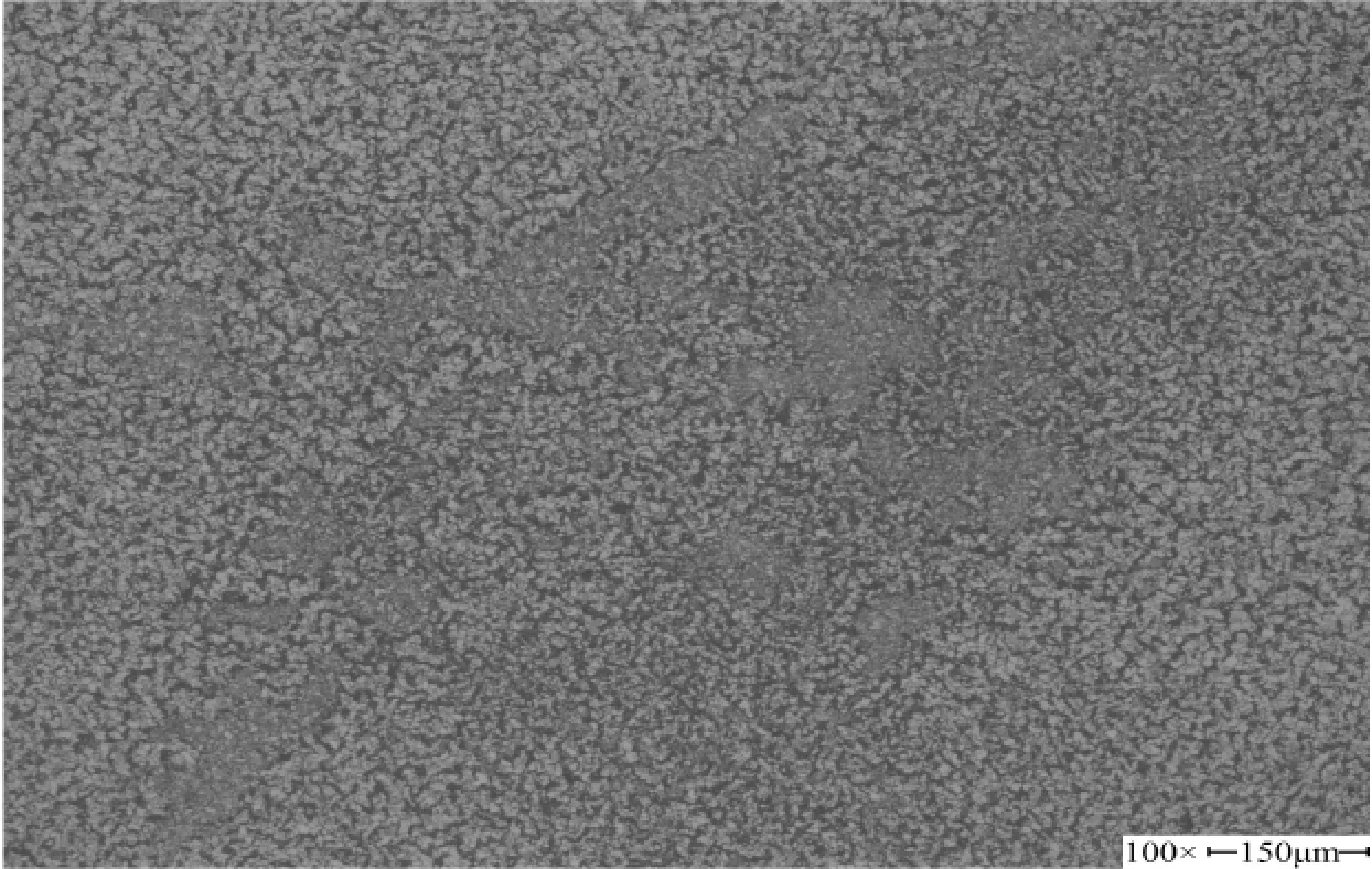

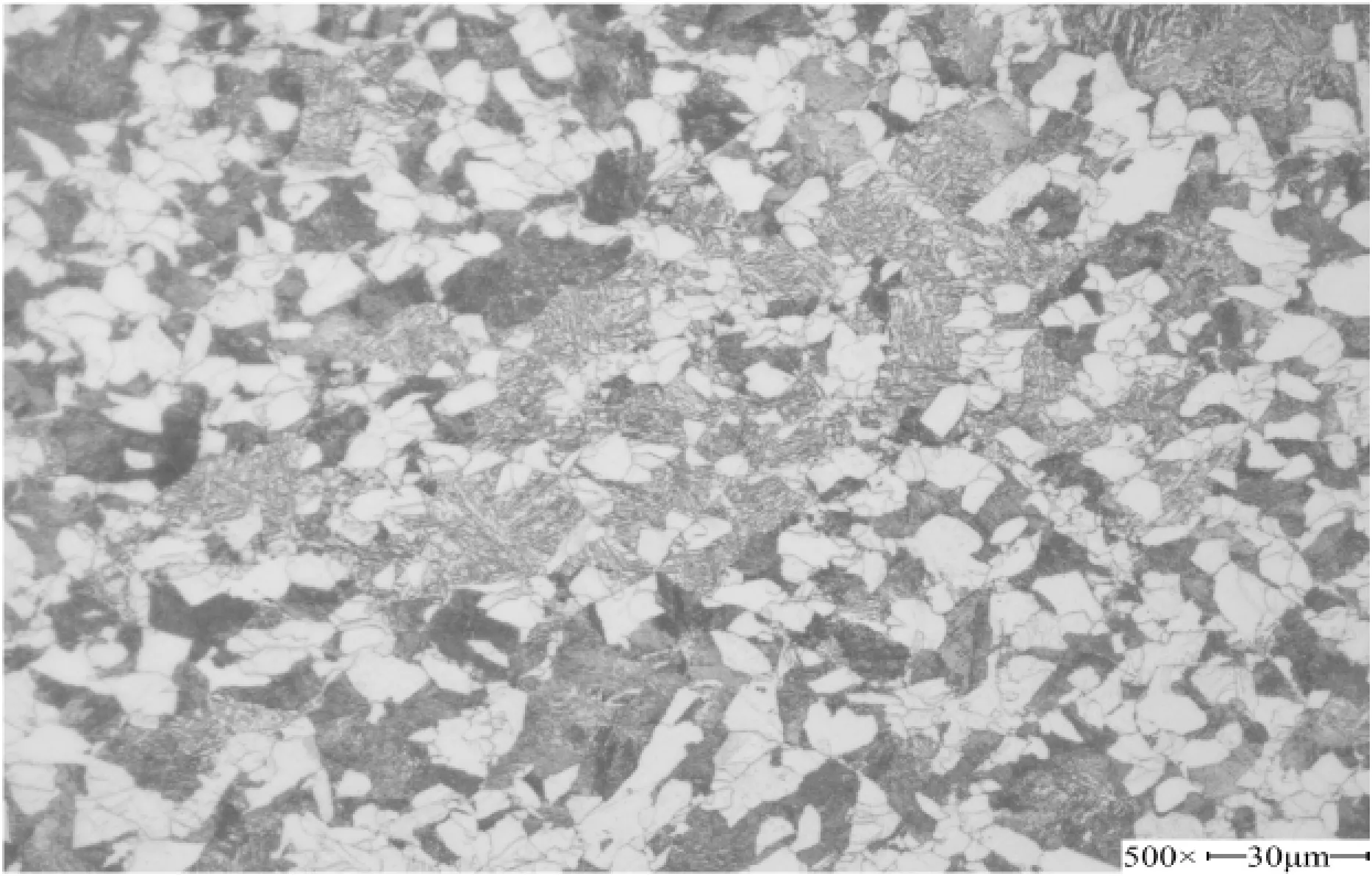

另外,通过断裂试样低倍组织发现成分偏析较为严重(如图3所示),分析认为:与高强锚杆钢中锰含量控制偏高有关,为提高锚杆钢筋强度,钢中除增加一定量的VN合金外,其钢中Mn含量也相应地提高,Mn质量分数平均超过1.54%。由于锰含量偏高,铸坯凝固过程中很容量造成钢中Mn偏析,Mn有提高过冷奥氏体稳定性的作用,使过冷奥氏体等温转变途中的珠光体转变部分显著右移,钢坯心部Mn偏析使钢经奥氏体化后在空冷条件即可产生贝氏体组织[3](如图4所示)。该组织使强度提高而塑韧性变差,一旦裂纹扩展至基体组织与贝氏体的结合区域,在应力集中处,就迅速引起杆体发生断裂。

图3 成分偏析

图4 心部粒状贝氏体

2.2杆体螺纹掉块原因

轧制过程中,由于钢坯加热温度、轧制工艺参数等条件的波动,造成部分高强锚杆钢筋通条尺寸的不均匀,主要表现在内径的大小不一。同时,又因为锚杆加工过程中缩颈机缩颈孔尺寸是根据不同规格调整的,其同一规格调整范围很小,一旦锚杆钢筋内径尺寸超出缩颈机缩颈孔调整的尺寸范围,钢筋横肋得不到规圆加工,再经滚丝加工,凸起部分螺纹容易出现掉块。

3 改进措施

(1)转炉生产中,使用硫、磷含量较低的优质鉄水,优化底吹工艺,实现底吹流量的动态控制,使熔池内成分和温度的不均匀性得到有效改善,碳氧浓度积平均为0.00263,碳氧反应更进一步接近平衡,同时提高冶炼终点碳含量,减少补吹次数,终点渣样中(TFe) 平均含量由之前的15%以上降低到12.1%,降低钢水中气体及夹杂物含量,提高了钢水的纯净度。

(2)钢水进入精炼炉,控制炉渣碱度≥3,渣中(FeO+MnO)≤l%,白渣形成后保持时间适当延长,目标由15 min延长到20 min,一方面提高对钢水脱氧效果,另一方面,满足产品低硫含量的要求。确保上钢前的软搅时间,除保证温度、成分均匀,也给夹杂物充分上浮创造条件。

(3)高强锚杆钢筋钢中的C含量在原有基础上增加了0.02%,相应降低钢中的Mn含量0.10%,减轻因Mn含量高造成偏析带来的组织缺陷,同时还降低了合金成本。

(4)为了防止氮的负面影响,无控氮装置情况下,炼钢不再采用氮化合金增氮的方式,而是选择配加适量钒氮合金微合金化,保证其充分的搅拌与溶解时间,提高加入钢中钒氮合金吸收率,同时确保钢中氮的稳定性。

(5)连铸优化中间包内部流场,加强中间包包体维护,改进中间包水口材质,延长水口使用寿命,减少换水口的次数,避免精炼后的钢水二次污染,钢水浇注过热度控制10 ℃ ~30 ℃,相比降低5 ℃,正常生产拉速稳定在(3.15±0.10 ) m/min,同时采用了结晶器电磁搅拌,进一步提高钢水洁净度,减轻铸坯偏析。

(6)通过进一步规范钢坯在加热炉内加热温度及加热时间,稳定轧制节奏,同时,利用轧机电流的大小以及坯料表面的水冷印的明暗程度作为加热温度调整的参照值及经验判断依据,缩小炉温与钢温的温差,坯料表面与内部的温差,坯料长度方向的温差,确保钢坯加热质量,进而提高锚杆钢筋通长内径尺寸控制精度及均匀度的保证能力,以满足加工过程对内径尺寸的要求。

4 实施效果

通过炼钢工艺的优化,MG500钢中氧含量由发生脆断时的160 ppm以上降低到目前的60 ppm以下,改进前夹杂物A类及C类均在3.0以上,改进后各类夹杂物均在1.5级以下,钢水纯净度提高,成分的适当调整带来坯料心部偏析的减轻及轧制后组织的改善;无控氮装置的情况下,高强矿用锚杆钢单独采用钒氮微合金化强化方式表明,强度满足技术要求的同时,室温纵向冲击值提高40 J以上,强韧性更加匹配,改进后未有脆断原因质量异议发生;坯料加热及轧制条件的改进,内径尺寸精度控制在公称尺寸以上0.1 mm~0.4 mm,并且不圆度控制在0.4 mm范围以内,满足了用户对矿用锚杆加工及使用要求。

5 结论

(1)钢中气体及夹杂物是造成锚杆钢韧性降低的重要因素,尤其是无控氮装置的情况下,以钒氮微合金化,并辅以增氮的方式来提高锚杆钢筋强度是不可取的。

(2)与偏析有关的C、Mn合金元素的调整,有利于改善铸坯内部偏析,从而减轻因偏析生成的心部异常组织对材质均匀性的影响,进一步改善了锚杆钢的韧性。

(3)通过提高锚杆钢筋通长内径尺寸控制精度及均匀度,满足了矿用锚杆加工过程对内径尺寸的要求。

[1]肖同强,柏建彪,杨峰,等. 高预紧力锚杆支护理论与技术发展现状[J]。煤炭技术,2011,30(2):79-81.

[2] 杨长福,张永权. 钒氮微合金化技术在HSLA钢中的应用[J].钢铁,2002,37(11):42-47.

[3] 张朝晖,杨敏刚. 20MnSi热轧带肋钢筋冷弯断裂原因分析[J].热加工工艺,2013,42 (1):230-234.

QUALITY IMPROVEMENT OF HIGH STRENGH BAR FOR MINE ANCHOR BOLT

Liu YongWu Hongguang

(Anyang Iron and Steel Stock Co.,Ltd)

In view of all kinds of problems in the process of application with high strength hot-rolled ribbed bar for anchored bolt,the characteristics were described by using test method on composition analysis,physical detection and microstructure of finished products,results shows that the technology of controlling nitrogen content and inclusions in the molten steel,the products size precision control in rolling are all important for application effects,and process optimizations are put forward,satisfied result is achieved.

anchor bolt with high strengthminequality improvement

联系人:刘勇,工程师,河南.安阳(45504),安阳钢铁股份有限公司技术中心;2016—2—15