天津石化柴油质量升级困难与解决方案

2016-08-19白云波崔玉峰

白云波,崔玉峰

(中石化股份公司天津分公司,天津300271)

·科研与生产·

天津石化柴油质量升级困难与解决方案

白云波,崔玉峰

(中石化股份公司天津分公司,天津300271)

通过对天津分公司需要加氢精制的原料油构成及性质特点,从原料油终馏点变化、不同柴油馏分特别是催化柴油特性、原料油中杂质硅含量、空速等几个方面对柴油超深度脱硫的影响进行系统的分析,从超深度脱硫的反应机理角度论述了天津分公司柴油质量升级的问题。提出了柴油质量升级方案的技术基础和柴油加氢装置的加工方案。

柴油;质量升级;困难;解决方案

由于我国上世纪末期及本世纪初期建成的柴油加氢装置设计产品标准低,装置设计空速高,超深度脱硫难度大,因而难以满足装置满负荷条件下生产国Ⅳ和国Ⅴ标准柴油的要求。

如何经济合理地生产国Ⅳ和国Ⅴ柴油是我国目前和今后一定时期内炼油业需要重点解决的难题。

1 天津分公司柴油质量升级问题

天津分公司现有一套320万t/a柴油加氢装置,2009年建成投产,采用抚顺石油化工研究院(以下简称FRIPP)加氢技术及FHUDS-6催化剂,柴油产品按欧Ⅲ标准设计,设计时提供原料油干点不大于350℃,装置设计空速2.5h-1。一套200万t/a柴油加氢装置,按国Ⅴ标准设计,2014年建成投产,采用FRIPP开发加氢技术及FHUDS-8催化剂,设计时提供原料油干点不大于368℃,设计空速1.7。

天津分公司需要进柴油加氢装置加氢的油品为415.61万t/a,构成及性质见表1。

从表1可以看出,天津分公司加工的原料油为环烷中间基原油,需要加氢精制的原料油构成及性质具有以下特点:1、硫含量高;2、催化柴油密度高、十六烷值只有22,直馏柴油十六烷值53,也属于卡边状态;3、原料油终馏点高;4、焦化汽柴油比例较大,其中含杂质硅。

根据天津分公司装置现状及各种柴油馏分的特点,FRIPP、天津分公司进行有了针对性研究,系统分析了这些问题对柴油超深度脱硫的影响,提出有针对性的措施。

1.1原料油终馏点变化对柴油超深度脱硫的影响

表1 天津分公司当期需要加氢精制的原料油构成及性质

由于硫含量及硫化物分子结构的复杂性均随柴油馏分终馏点升高而增加,因此,原料油95%馏出点及终馏点温度的增加将显著增加深度脱硫难度。噻吩、二苯并噻吩、4-甲基二苯并噻吩、4,6-二甲基二苯并噻吩、2,4,8-三甲基二苯并噻吩在存在馏程范围/℃为:90、333、339~351、357~369、370~387时,其相对脱硫速率为:100、30、5、1、1。

可见,不同硫化物存在的馏程范围及相对脱硫速率可见,反应速率低、具有空间位阻结构、难脱除的4,6-二甲基二苯并噻吩及2,4,8-三甲基二苯并噻吩类硫化物主要存在于大于357℃的馏分中,降低柴油馏分的终馏点相当于切出了该类难脱除的硫化物,从而可有效降低脱硫难度,实现稳定生产超低硫柴油的目标。

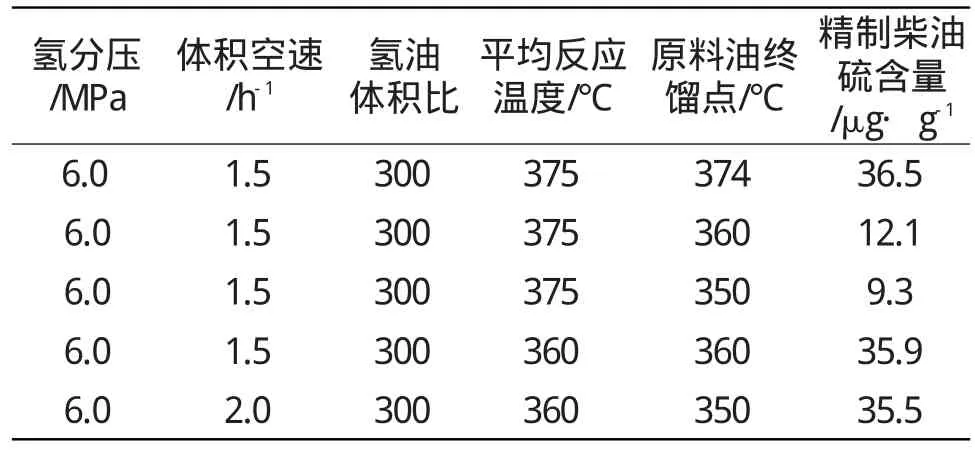

为了研究原料油终馏点增加对深度脱硫的影响,FRIPP对天津分公司直馏柴油进行相关研究,考察馏程终馏点对深度脱硫的影响。试验用原料油性质见表2,表3为终馏点分别不大于360℃、350℃与终馏点为374℃原料油的对比试验结果。其中终馏点360℃和350℃的直馏柴油原料,是用终馏点为374℃原料油经实沸点切割所得。

表2 考察终馏点影响试验用原料油性质

从表3可见,在氢分压6.0MPa、体积空速1.5h-1、氢油体积比300、平均反应温度375℃的条件下,精制柴油硫含量随终馏点降低而降低,终馏点为374℃时,精制柴油硫含量为36.5μg/g,终馏点为360℃时,精制柴油硫含量为12.1μg/g,终馏点为350℃时,精制柴油硫含量为9.3μg/g,可见降低柴油终馏点可以显著降低了脱硫难度。从表3还可以看出,在生产国Ⅳ标准柴油条件下,如果将柴油原料的终馏点由360℃降低终馏点至350℃,可以生产硫含量小于10μg/g的国Ⅴ标准柴油;如果将直馏柴油终馏点由374℃降低到360℃,生产国Ⅳ标准柴油时的反应温度可以降低15℃;将直馏柴油终馏点进一步控制到小于350℃,则即使在加工量增加30%的条件下生产国Ⅳ标准柴油时的反应温度仍比处理终馏点为374℃原料降低15℃。

表3 直馏柴油原料油终馏点对深度脱硫的影响

以上研究标明,柴油终馏点上升显著增加了柴油质量升级的难度,结合天津分公司柴油终馏点呈上升的趋势,现有320万t/a加氢装置难以在高空速、满负荷条件下加工终馏点呈上升趋势原料油稳定生产国Ⅴ标准柴油的要求。

1.2不同柴油馏分对柴油超深度脱硫的影响

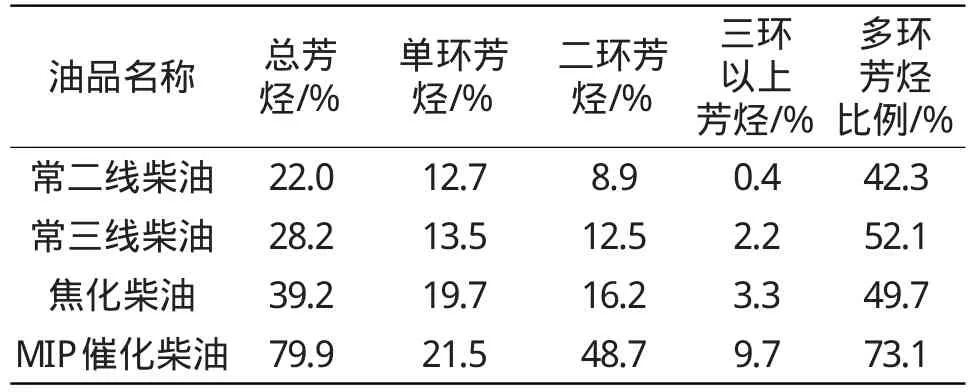

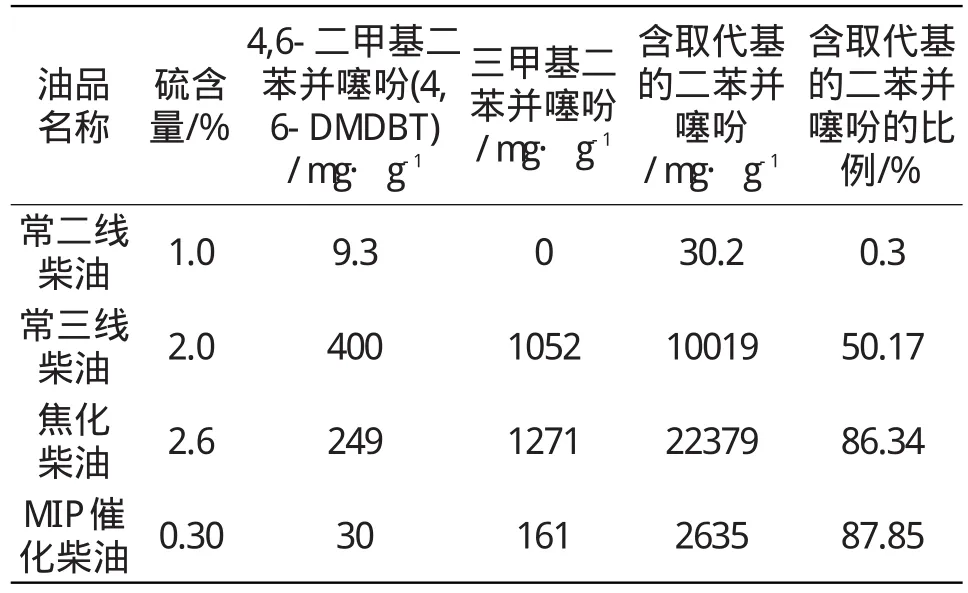

FRIPP对天津分公司不同柴油馏分具有代表性样品硫结构及芳烃质谱等进行详细分析表征数据见表4,硫含量及硫化物分析数据见表5。从表4、表5可见,在常二、常三、焦柴及催柴四种柴油中,常二线轻柴油中硫、多环芳烃含量相对低,含取代基的二苯并噻吩类难脱除的硫化物含量仅为30.2μg/g,只占总硫含量的0.3%;常三线柴油中硫含量是常二线柴油的二倍,而焦柴中硫含量接近常二线柴油的2.6倍,需要脱除的硫化物大幅度增加,且常三线4,6-二甲基二苯并噻吩硫化物的含量还高于焦柴中的含量,表明直馏柴油随馏程变重,其生产超低硫柴油时的脱硫难度大大增加。焦化柴油不仅硫含量高,且含取代基的二苯并噻吩类难脱除的硫化物含量超过了总硫含量的85%,增加了超深度脱硫的难度。

表4 不同柴油芳烃含量对比数据

此外,从表4可见,直馏柴油中芳烃含量低于30%,常二线轻柴油中以单环芳烃为主,但常三线直柴中多环芳烃含量超过总含量的50%,焦化柴油芳烃含量明显高于直馏柴油,多环芳烃约占总含量的50%,而催化柴油中芳烃含量79.9%,多环芳烃占73.1%。可见与直柴相比,焦化柴油及催化柴油芳烃含量大幅度增加,尤其是多环芳烃含量增加更为明显,深度脱硫时位阻效应影响更显著,增加了超深度脱硫的难度。

表5 不同柴油硫含量及难脱除硫化物的分析数据

1.3催化柴油对柴油超深度脱硫的影响

催化裂化工艺技术的主要特点导致在催化柴油中富集了大量稠环芳烃,其密度大、十六烷值低,是性质最差的柴油调和组分,也是质量升级中加工难度最大的柴油组分。图1是催化裂化柴油中芳烃的分布情况。

图1 催化裂化柴油中芳烃分布

从图中可以看出,催化裂化柴油中富含了大量的芳烃,其芳烃的分布具有以下特点:总体而言,馏分中以二环芳烃居多,催化裂化柴油中二环芳烃含量可达到50%以上。随着催化裂化柴油馏分逐渐变重,组分中单环芳烃逐渐减少,多环芳烃所占比例逐渐增加,三环芳烃则主要集中在大于290~300℃以上的馏分中。

1.4原料油中杂质硅对工业装置超深度脱硫效果的影响

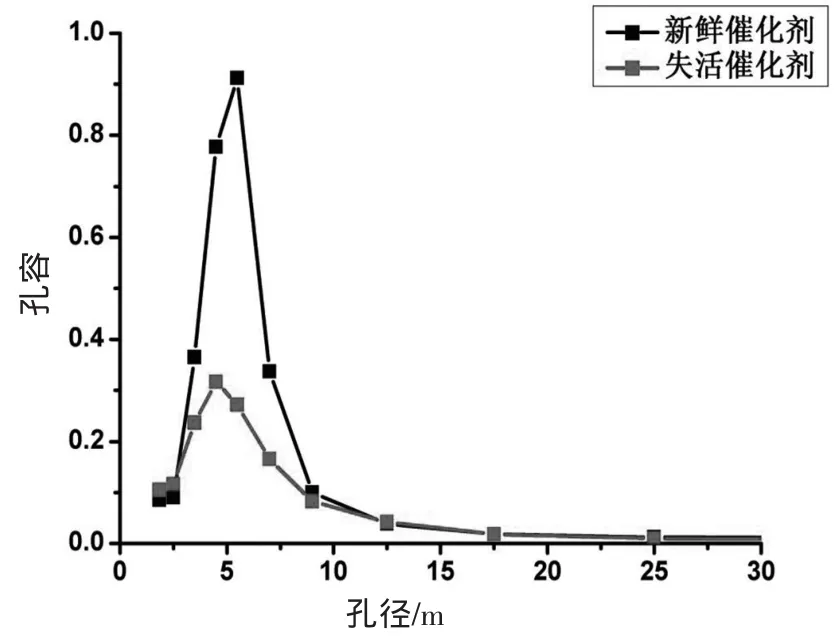

加氢原料油中的杂质硅主要来源于上游焦化装置。焦化过程为避免发泡产品冲出焦化塔通常加入含硅消泡剂。由于消泡剂的消泡效果通常随消泡剂中的硅含量增加而提高,企业采用的消泡剂含硅量通常较高,一般在10%左右。含硅消泡剂高温裂解后大部分以环硅氧烷的结构进入焦化石脑油馏分,环硅氧烷在加氢精制条件下,以SiO2的形式沉积在催化剂表面,引起催化剂永久性中毒失活。

图2为新鲜催化剂与沉积了SiO2催化剂的孔分布图。从图2可以看出,沉积硅的失活催化剂大孔比例降低,催化剂孔径减小。柴油质量升级前产品质量要求低,分子直径偏大、难脱除的硫化物不用脱硫就可以满足产品质量要求,因而硅沉积的问题并未在装置运行中明显暴露出来;质量升级后需要脱除分子直径较大的硫化物,而硅沉积后造成孔道堵塞及孔径减小,增加了分子直径较大的硫化物的扩散阻力,因而随着柴油产品质量要求提高,硅沉积的影响将进一步增大。这也是其他类似装置相继在柴油产品质量升级后暴露出焦化汽柴油含硅影响加氢装置运行周期的原因。

图2 不同催化剂的孔分布图

1.5空速对柴油超深度脱硫的影响

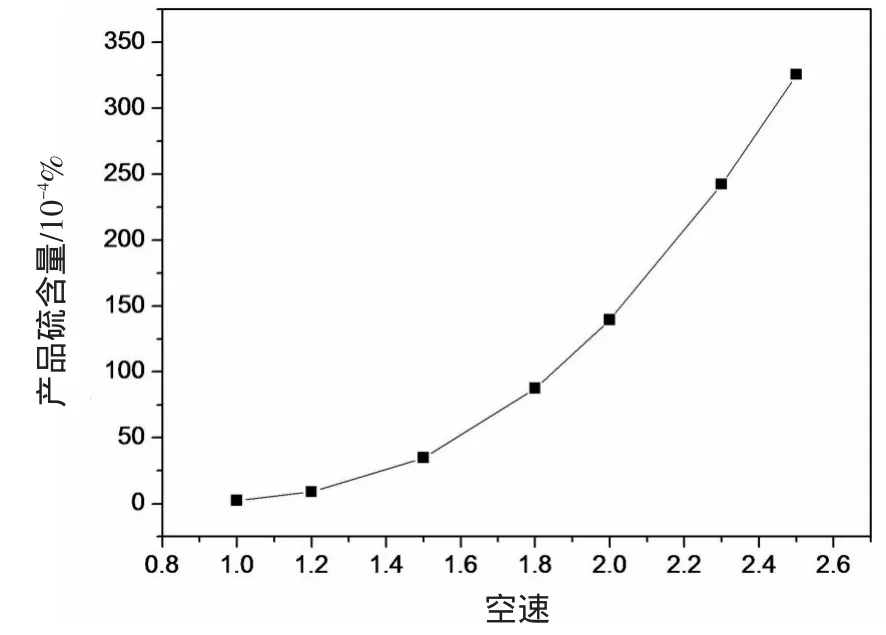

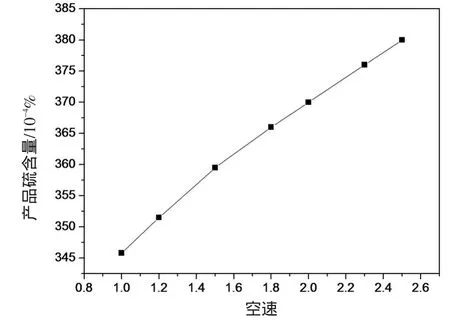

由于现有加氢装置设计时柴油标准低,空速高,不能满足生产国Ⅴ标准柴油的要求。图3列出了空速对产品硫含量的影响,图4列出了空速对反应温度的影响。从图中可以看出,随着空速的提高,产品硫含量呈上升的趋势,反应温度需要提高。

1.6超深度脱硫的反应机理

通过对不同脱硫深度的精制柴油中的硫化物进行分析发现,随着脱硫深度的增加,需要脱除的硫化物的结构就越复杂。当精制柴油硫含量<50mg/g和<10mg/g时,需要脱除的主要是4,6-二甲基二苯并噻吩类结构复杂且有位阻效应的硫化物。

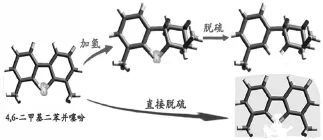

4,6-DMDBT类硫化物最难以脱除,究其原因在于该类硫化物两个β位烷基具有极强的空间位阻效应。要实现超低硫柴油生产,该类硫化物的高效脱除成为技术关键。国内外相关研究机构普遍认为该类硫化物脱硫反应途径有两种(见图5):一是直接氢解脱硫,二是加氢脱硫。4,6-DMDBT的两个芳环处于同一平面中,因此β位两个烷基阻碍了催化剂活性中心与硫原子的接触,产生空间位阻效应,导致直接氢解脱硫途径难以进行。当4,6-DMDBT中芳环加氢饱和后,分子构象由平面结构转变为椅式或船式结构,从而消除了位阻效应,硫原子易于与催化剂活性中心接触。

图3 空速对产品硫含量的影响

图4 空速对反应温度的影响

图5 4,6-DMDBT的两种脱硫反应途径

因此,针对以焦柴、高干点直柴及催柴等劣质柴油为主原料油的超深度加氢脱硫,需要重点提高加氢活性和脱氮活性。

柴油深度和超深度加氢脱硫在反应机理上还有烷基转移脱硫途径。烷基转移途径可以有效消除位阻效应的影响,温度提高更有利于烷基转移反应的发生,不受热力学平衡限制,是脱除大分子硫化物的有效途径。

2 天津分公司柴油质量升级解决方案

根据对柴油超深度脱硫影响因素及机理分析,发现可以通过原料油的匹配、降低原料终馏点、提高反应温度、降低装置处理能力或增加反应器及采用更高活性催化剂等方式来实现柴油超深度脱硫。

2.1升级方案的技术基础

为了满足国内炼厂加工进口高硫硫原油生产满足国Ⅳ及国Ⅴ排放标准低硫柴油的要求,国内科研单位对柴油深度加氢脱硫催化剂作了大量研究工作。通过氧化铝载体改性、活性组分优化组合、适合大分子硫化物脱除的含圆柱形孔道比例高的新型载体开发、活性金属再分散技术的突破及金属与载体相互作用的深入研究,自2006年以来,分别针对混合柴油、直馏柴油/二次加工柴油等原料油,相继开发出适合直馏柴油超深度脱硫的Mo-Co型FHUDS-3、FHUDS-5催化剂及适合二次加工柴油超深度脱硫的W-Mo-Ni型FHUDS-2、Mo-Ni型FHUDS-6系列柴油深度加氢脱硫催化剂,并在国内外多套柴油加氢装置上成功应用。

此外,针对直柴掺兑部分二次加工柴油混合油的超深度脱硫,科研单位根据反应器不同床层在运转过程中的工况条件和反应特点,结合不同类型催化剂在不同条件下超深度脱硫时的优缺点,开发了柴油超深度脱硫S-RASSG催化剂级配技术,将加氢活性及脱氮活性高的Mo-Ni类催化剂装在反应器上床层,直接脱硫活性或烷基转移活性高的Mo-Co型催化剂装填在反应器下床层,以便更好地发挥不同类型催化剂的优势,并有效降低高温下热力学限制带来的超深度脱硫难度。

2.2柴油加工方案

2.2.1柴油加氢装置原料的优化

焦化汽油含有的硅严重影响加氢催化剂的活性稳定性和加氢装置运行周期,焦化汽油最好应单独加工,在没有实现焦化汽油单独加工以前,装填部分捕硅剂。控制二次加工柴油干点,催化柴油、焦化柴油干点按<360℃控制。为保证200万t/a柴油加氢装置生产柴油十六烷值长周期稳定达到国Ⅴ标准,其不加工催化柴油馏分。

2.2.2柴油加氢装置技术方案

320万t/a柴油加氢装置加工直馏柴油、催化柴油、2#焦化石脑油、2#焦化柴油。由于目前320万t/a柴油加氢装置设计空速较大,而且加工的催化柴油等二次加工柴油比例高,生产硫含量小于50μg/g国Ⅳ的柴油。待采用FRIPP开发的FSDS技术对其进行技术改造,增加一台催化剂体积为112.53m3的单床层反应器,与原反应器串联,将主催化剂体积空速降低至1.0h-1后,生产国Ⅴ标准柴油调和组分。该技术具有装置改动小、投资少等特点,可以满足生产超低硫柴油的要求,并延长装置的运行周期。

200万t/a柴油加氢装置以直馏柴油和1#焦化柴油、1#焦化石脑油为原料,处理量为178万t/a,优化装置使用的催化剂体系,生产满足国Ⅴ车用柴油质量标准要求的清洁柴油。

基于以上考虑,原料分配结果见表6。

按照表6所示的技术方案进行原料分配,具有以下优点:两套装置都加工部分焦化石脑油,不使焦化石脑油中硅对柴油加氢催化剂活性稳定性的影响十分突出,满足柴油加氢装置长周期运转的需要。将影响柴油十六烷值的催化柴油集中在一套装置,生产国Ⅳ柴油调。另一套柴油加氢装置加工直柴与焦化柴油,长周期稳定生产国Ⅴ车用柴油。

2.3两套柴油加氢装置的运行情况

2.3.1两套柴油加氢装置原料性质

基于表6原料分配结果,320万t/年与200万t/年柴油加氢装置原料性质其处理量(万t/年)分别为:237.61、178.0;密度(20℃,kg/m3)分别为:841、830.67;初馏点/10%分别为:40/153、38/196;50%/ 90%分别为:265/341、269/330;95%/终馏点分别为:350/362、357/365;S,(%)分别为:1.588、1.56;N,(μg/ g)分别为:291、182.55;十六烷值分别为:46.6(不含焦化石脑油)、52(不含焦化石脑油)。

2.3.2催化剂装填方案

由于装置暂时还要加工焦化汽油,因此目前还要装填部分捕硅剂。待焦化石脑油单独加工时,利用装置检修机会,将反应器内的捕硅剂更换为主催化剂。由于320万t柴油加氢装置按照生产国Ⅲ柴油进行设计,设计空速较大(2.5h-1),不能满足长周期稳定生产国Ⅴ柴油的要求。本装置采用FRIPP开发的FSDS串联反应器深度脱硫技术进行改造:在现有反应器的前面增加一台与原反应器体积相同反应器,将主催化剂体积空速降低至1.0h-1,与原料油优化相结合,满足长周期生产国Ⅴ柴油调合组分的需要。在320万t柴油加氢装置改造以前,在低处理量条件下,生产国Ⅳ柴油调和组分。目前两套加氢装置催化剂装填见表7。

2.3.3操作条件、物料平衡及加氢产品的性质

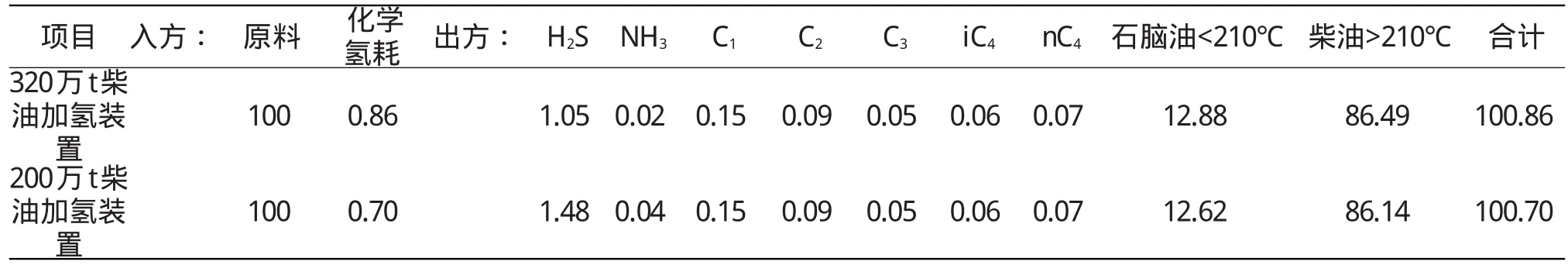

根据2.3.1中的原料,按表8操作条件,两套装置物料平衡见表9,产品质量见表10。

根据2.3.1中的原料,在表8所示的操作条件下,装置物料平衡见表9。

根据2.3.1中的原料,在表8所示的操作条件下,精制油的主要性质见表10。

3 结论

3.1天津分公司加工的原料油为环中间基原料,需要加氢精制的原料油构成及性质具有重质、高硫、十六烷值低、原料油终馏点高、氮含量高、装置空速高、焦化汽柴油杂质硅含量高、催化柴油密度高等特点,柴油质量升级面临巨大困难。

3.2通过对原料终馏点、氮含量、不同柴油的性质、焦化汽柴油杂质硅含量以及装置空速对超深度脱硫影响的系统分析,通过反应机理的研究,提出了天津分公司柴油质量升级技术方案的基本思路,设计基础和应对措施。

3.3目前200万t/a柴油加氢装置连续生产国Ⅴ标准柴油,320万t/a柴油加氢装置生产国Ⅳ标准普通柴油。通过技术改造以后,可以生产满足生产国Ⅴ标准清洁柴油调和组分。

表9 装置物料平衡(对原料,%)

表10 精制油品的主要性质

10.3969/j.issn.1008-1267.2016.04.010

TE626.24

C

1008-1267(2016)04-0028-06

2016-03-02