萃取蒸馏脱除油品中硫的过程模拟与优化

2016-08-18张清珍代成娜韩敬莉雷志刚北京化工大学化工资源有效利用国家重点实验室北京100029

张清珍,代成娜,韩敬莉,雷志刚(北京化工大学化工资源有效利用国家重点实验室,北京 100029)

研究开发

萃取蒸馏脱除油品中硫的过程模拟与优化

张清珍,代成娜,韩敬莉,雷志刚

(北京化工大学化工资源有效利用国家重点实验室,北京 100029)

汽车尾气严重污染环境,为了生产满足环保法规的硫含量低于10μg/g的汽油,提出了在传统的萃取蒸馏中以有机溶剂+离子液体(IL)为复合萃取剂的脱硫法。以与真实催化裂化(FCC)汽油组成及物性相近的模型油为模拟汽油,利用COSMO-RS模型计算了30种常见IL对环己烷-噻吩的选择性和溶解能力,筛选出用于萃取蒸馏脱硫添加剂的最佳离子液体为[EMIM][BF4]。通过Aspen Plus软件以N-甲酰吗啉(NFM)+[EMIM][BF4]为复合萃取剂进行了汽油脱硫的工艺流程模拟与优化。优化结果为萃取剂由NFM(质量分数98%)和[EMIM][BF4](质量分数2%)构成,萃取蒸馏塔质量回流比R=0.4,剂油质量比S/F=1,采出率为70%。模拟结果表明:萃取蒸馏可高效地脱除苯并噻吩、硫醚及噻吩类硫化物,上述硫化物总量可从1581μg/g降低至5.37μg/g,脱硫率达98.1%,质量收率为70%,体积收率为75%。此外,通过对比计算值与文献中实验值,验证了COSMO-RS预测IL热力学性质、UNIFAC预测有机硫化物-烃类汽液相平衡的准确性和模拟工艺流程的可靠性。

萃取蒸馏;离子液体;脱硫;模拟;优化

近几年,随着汽车数量的不断增加,汽车尾气的排放也成为社会关注的焦点,而汽油中的硫化物是汽车尾气的主要来源之一。为了降低汽车尾气对环境的危害,各国都制定了严格的环保法规以限制汽油中的硫含量[1],我国在2013年12月发布了《国五车用汽油标准》,从2018年起全国范围内供应新汽油,硫含量指标由50μg/g降至10μg/g。因此,研究高效、环保的汽油脱硫技术对环境保护和履行环保法规都有极其重要的意义。

我国使用的车用汽油主要是以催化裂化(FCC)汽油为主,FCC汽油所占比例高达75%~85%,而它又是成品汽油中约90%的硫的源头,由此可见,脱硫几乎可等同于脱除FCC汽油所含的硫化物[2-4]。FCC汽油脱硫的方法主要有加氢脱硫、吸附脱硫、氧化脱硫、生物脱硫等[2-5]。加氢脱硫[4]被广泛应用于炼油行业,但由于催化剂表面的空间位阻效应,要将噻吩类硫化物脱除达到新标准还需要更严格的反应条件,近年来已在催化剂、反应器等方面做了大量改进,但氢气的耗费仍使其成本较高。吸附脱硫[4-6]利用吸附剂来去除含硫化合物,要生产硫含量低于10μg/g的汽油,该技术采用的吸附剂需具备高效并选择性脱除硫化物而不脱除碳氢化合物和烯烃、吸附剂再生后性能较高的特点。氧化脱硫[7-9]所需条件温和,通常是先将硫化物氧化成砜类来增加极性,然后将其溶于极性溶剂而与烃分离,溶剂通过蒸馏再生,氧化剂的选择是该技术的关键,虽然有些氧化剂会促使发生副反应降低油品质量,但氧化脱硫技术仍有很大的发展空间。生物脱硫[9]是新型脱硫技术,利用微生物脱除有机化合物中的硫化物,是一种清洁的脱硫技术,但面临着微生物降解速度快,不易运输的困难。萃取蒸馏是在萃取脱硫基础上改进的技术,将萃取与精馏耦合,相比单纯的萃取脱硫更具优势,关键是高选择性萃取剂的筛选[10],由于萃取剂可以循环利用,可以高效地脱除占FCC汽油硫化物总量约80%的苯并噻吩及噻吩类硫化物而受到众多学者的青睐。

萃取蒸馏技术的首要任务是筛选出能满足汽油收率高、对含硫组分溶解度高、可循环使用、清洁环保的萃取剂。现阶段研究较多的有甘醇类、砜类、醛类、醚类和酮类等有机萃取剂。申兴海等[11-12]以碳酸丙烯酯(PC)和N-甲酰吗啉(NFM)为萃取剂萃取蒸馏后汽油产品中硫含量可低于50μg/g。考虑到新型绿色溶剂——离子液体(IL),具有低蒸气压、宽液程、高稳定性、良好的导电性、可溶解有机/无机化合物等优良性质[13-15],本文以有机溶剂+IL为萃取剂,研究“新型萃取剂”对汽油脱硫的效果,可为硫含量低于10μg/g的汽油生产技术提供新思路,为以IL作萃取剂的萃取蒸馏技术提供理论基础。

1 模拟汽油组成的确定

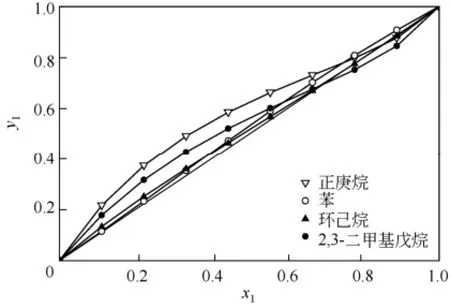

FCC汽油组成复杂,含有 170多种碳氢化合物,用 Aspen Plus模拟时首先要确定模拟汽油的组成,张文林[4]以辛烷代表汽油、噻吩代表硫化物进行了模拟,张傑等[17]以正庚烷+甲苯代表汽油、噻吩代表硫化物进行了脱硫实验,申兴海等[11-12]以中国石化高桥分公司FCC汽油为原料进行了萃取蒸馏脱硫实验并对汽油组成进行了测定分析,将FCC汽油组成集总后得到了与真实油组成、物性十分接近的模型汽油。因此,在模拟计算过程中,以该接近真实油的模型汽油为萃取蒸馏塔FCC汽油进料,其中含噻吩、2-甲基噻吩、乙硫醇等6种硫化物,正丁烷、正戊烷等26种汽油组分,模拟汽油组成如表1所示。

2 萃取剂的筛选

2.1 NFM+IL作萃取剂

萃取蒸馏法脱硫的工艺流程较简单,关键是选出脱硫效率高、性能稳定、可循环使用、清洁环保的萃取剂。NFM是一种重要的有机溶剂,常温下为无色透明液体,具有选择性好、稳定性高等优点,在汽油脱硫、合成气脱硫等工艺中应用广泛,同时在中国石化燕山石化公司分离芳烃和非芳烃技术中已经成功应用[19]。因此,本文的有机萃取剂采用NFM,以纯NFM为萃取剂时,实验表明脱硫后产品汽油硫含量达不到低于10μg/g的标准[12,16]。

考虑到离子液体作溶剂时有众多优良特性,本模拟在大量的NFM中加入少量IL,既可以降低NFM的挥发性、降低萃取剂的损失率,又可以提高脱硫效率。

表1 模拟FCC汽油组成(质量分数)[11]

2.2 离子液体的筛选

2.2.1 关键组分的确定及模型的验证

FCC汽油组成十分复杂,很难依靠实验的方法筛选出最适合作萃取剂添加剂的IL。COSMO-RS模型无需实验数据,基于量子化学计算用统计热力学的方法可有效地预测液体的热力学性质,近年来被广泛应用于离子液体体系[20]。DIEDENHOFEN等[21]对比了环己烷等38种有机物在[BMPy][BF4]、[EMMIM][Tf2N]和[EMIM][Tf2N]中的由实验和COSMO-RS模型计算得到的无限稀释活度系数,BANERJEE等[22]对比了环己烷等 16种有机物在[P6,6,6,14][Cl]、[P6,6,6,14][BF4]和[P6,6,6,14][Tf2N]中由实验和 COSMO-RS模型计算得到的无限稀释活度系数,二者都得出COSMO-RS模型可以准确预测IL的热力学性质。杜筱娜[23]用COSMO-RS模型计算了烷烃、芳香烃、烯烃、醇、酮类、酯类、醚类在IL中的无限稀释活度系数并与实验值对比,得出该模型可以很好地预测有机物碳原子数的增加或烷基侧链的增长对溶质在 IL中的溶解度的影响,证明了COSMO-RS模型用于定性和半定量分析时的准确性。

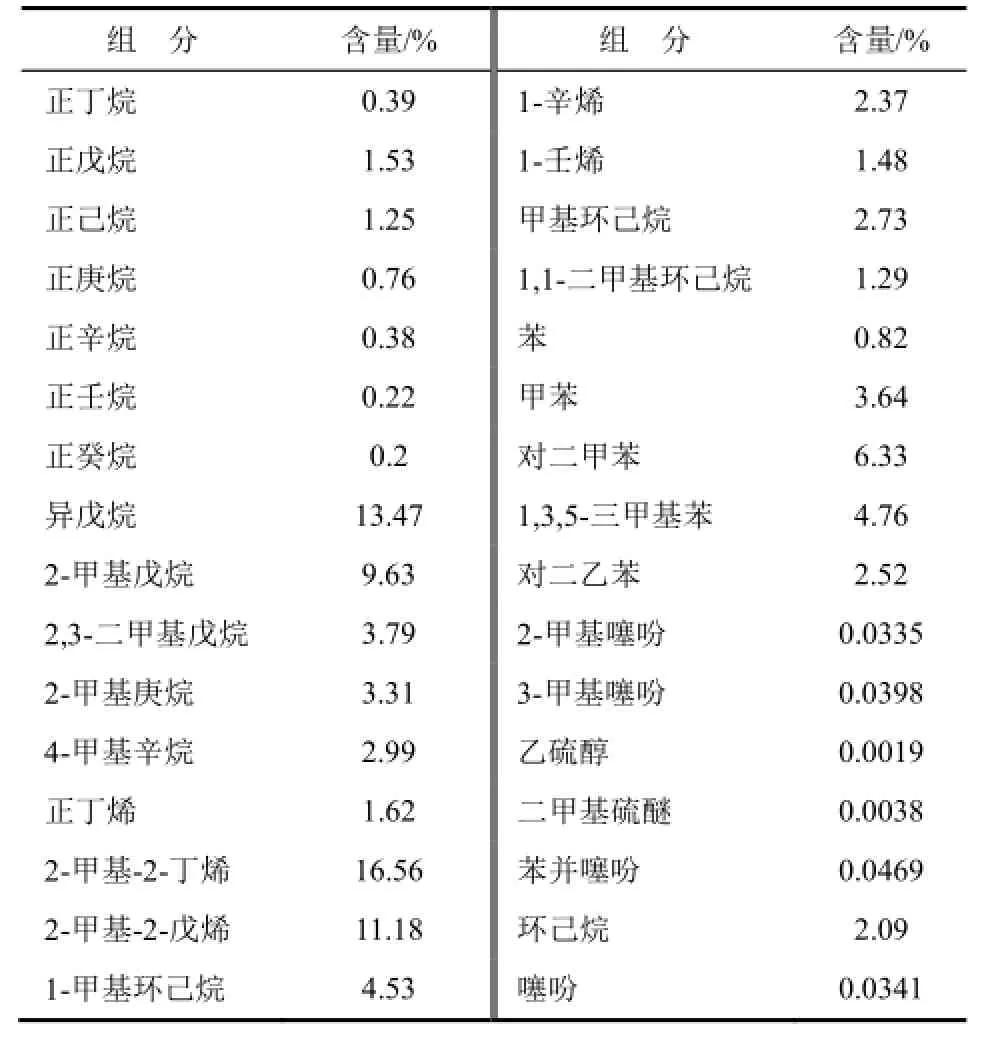

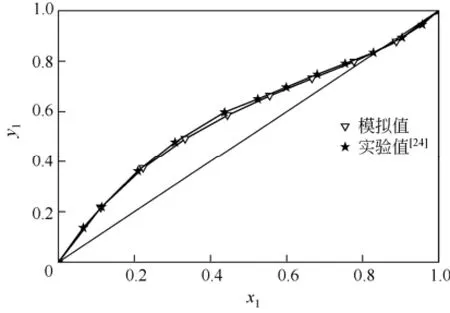

因此,在COSMO ADF软件中运用COSMO-RS模型计算 IL对模拟汽油的关键组分的选择性及溶解能力进而筛选出最适宜的IL。汽油中的硫主要是噻吩类硫化物,则噻吩可作为用COSMO-RS模型计算时以IL为溶剂,以关键组分为溶质的重关键组分,在萃取蒸馏操作中,噻吩等硫化物与IL形成络合物经萃取蒸馏后随高沸点萃取剂(NFM+IL)从蒸馏塔塔釜采出。轻关键组分则为与噻吩之间的相对挥发度最小或与噻吩能够形成共沸物的组分,通过分析模拟汽油中各组分的含量及沸点,初步判断出可能与噻吩最难分离的组分(一般为与噻吩沸点相近的物质)有正庚烷、2,3-二甲基戊烷、环己烷、苯。将101.3kPa下实验得到的正庚烷-噻吩[24]、苯-噻吩[25]的气液相平衡数据与 Aspen Plus(V8.0)UNIFAC模型计算得到的正庚烷-噻吩、苯-噻吩的汽液相平衡数据对比,如图1、图2所示。此外,计算得到苯-噻吩在 101.3kPa下平均相对挥发度为1.1328,与赵海龙[26]实验测得的1.1251接近,相对偏差为0.68%。验证了UNIFAC模型对有机硫化物-烃类体系汽液平衡具有较高的预测精度,能够准确预测汽油中各种硫化物-烃类汽-液平衡数据,克服了实验法工作量大的缺点,为渗透汽油脱硫技术提供理论基础[27-28]。

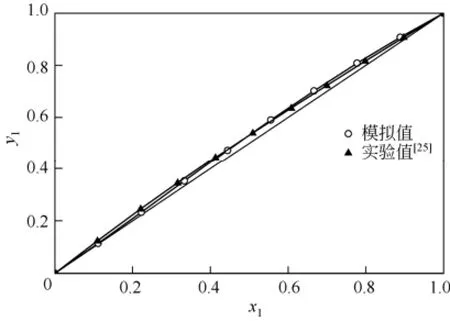

由Aspen Plus计算在101.3kPa下4种难分离组分-噻吩的气液相平衡数据,然后根据式(1)得到相对挥发度α。

图1 101.3kPa下正庚烷-噻吩气液相平衡

图2 101.3kPa下苯-噻吩气液相平衡

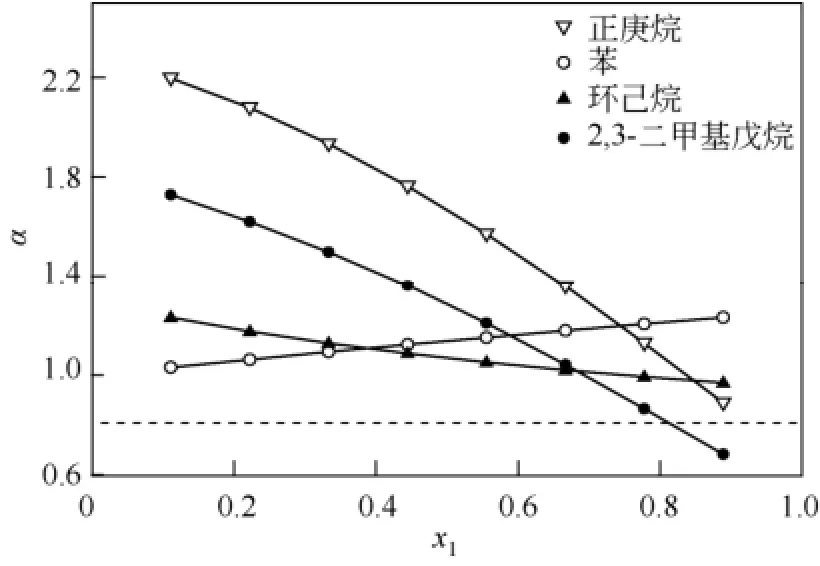

从气液相平衡图(图3)及相对挥发度图(图4)可以看出,4种可能与噻吩最难分离的组分中,苯-噻吩不形成共沸,正庚烷(1)、2,3-二甲基戊烷(2)、环己烷(3)都能与噻吩形成共沸,平均相对挥发度的大小依次为α(1)>α(2)>α苯>α(3)。因此环己烷为与噻吩最难分离的组分,并结合4种物质在模拟汽油中的含量,选择环己烷为COSMO-RS模型计算时溶质中的轻关键组分。

图3 101.3kPa下难分离组分-噻吩气液相平衡

2.2.2 COSMO-RS筛选离子液体

在COSMO ADF软件中用COSMO-RS模型,计算298.15K时30种常见ILs对模拟汽油关键组分的选择性和溶解能力,选择性是表征IL与不同组分间相互作用力强弱的参数,溶解能力是表征IL对溶质的溶解性大小的参数[25],IL与重关键组分形成络合物使得重关键组分在IL中有较大的溶解性,但离子液体对轻关键组分也要有一定的溶解能力,完全不溶时导致溶质与溶剂分层,不能形成液液均相混合物。

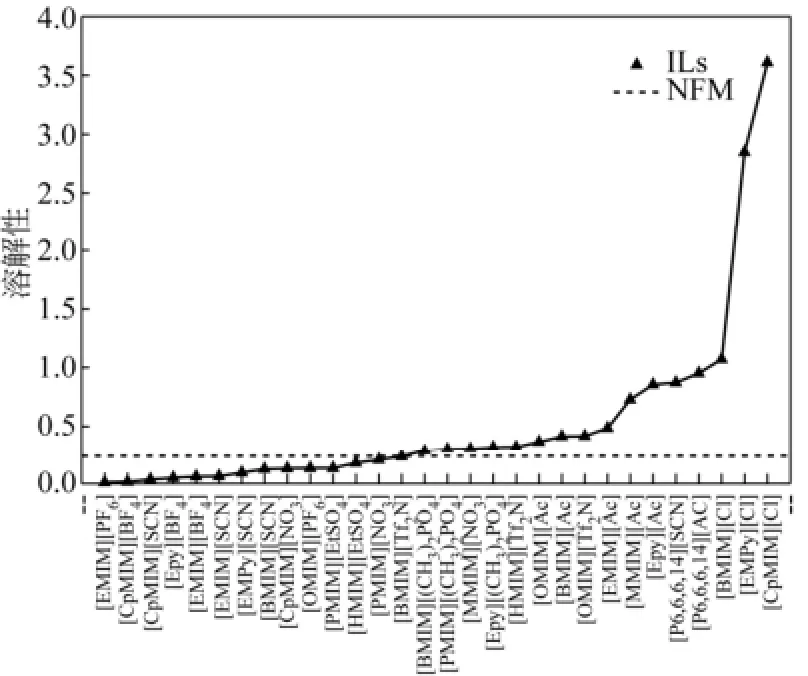

选择性(S12)和溶解能力(SP)定义如式(2)、式(3)。

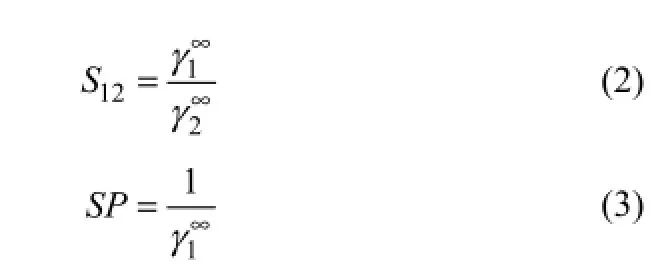

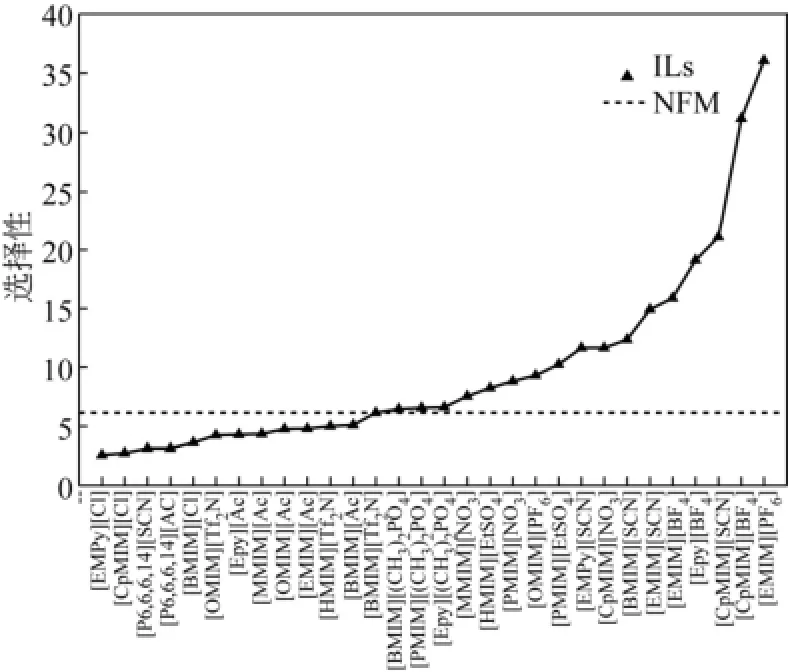

图5是298.15K时30种ILs对环己烷-噻吩物系的选择性,图6是ILs对环己烷的溶解能力,虚线分别代表 NFM对环己烷-噻吩物系的选择性/对环己烷的溶解能力。从图6可以看出,以下ILs在298.15K时对环己烷的溶解能力依次为[HMIM][Tf2N]>[BMIM][Tf2N]>[BMIM][SCN]>[E MIM][BF4],与文献中由实验得到的溶解能力顺序一致[29-33]。298.15K时[HMIM][Tf2N]对环己烷的溶解能力SP实验=0.1724[30],SP计算=0.1608,[BMIM][Tf2N]对环己烷的溶解能力SP实验=0.1073[34],SP计算=0.1166,进一步证明了COSMO-RS模型的准确性。[EMIM][PF6]对环己烷-噻吩中的噻吩的选择性最大,S12=36.06,对环己烷的溶解能力最小,SP=0.0103;[EMIM][BF4]对噻吩具有较高的选择性,S12=15.88,对环己烷的溶解能力 SP=0.0602。综合考虑溶剂须有高选择性、对轻关键组分有一定的溶解能力以及[EMIM][BF4]的价格优势,则[EMIM][BF4]更适合作萃取剂,因此选择[EMIM][BF4]为NFM中添加的IL。

图5 298.15K时ILs对环己烷-噻吩的选择性

图6 298.15K时ILs对环己烷的溶解性

3 模拟与优化

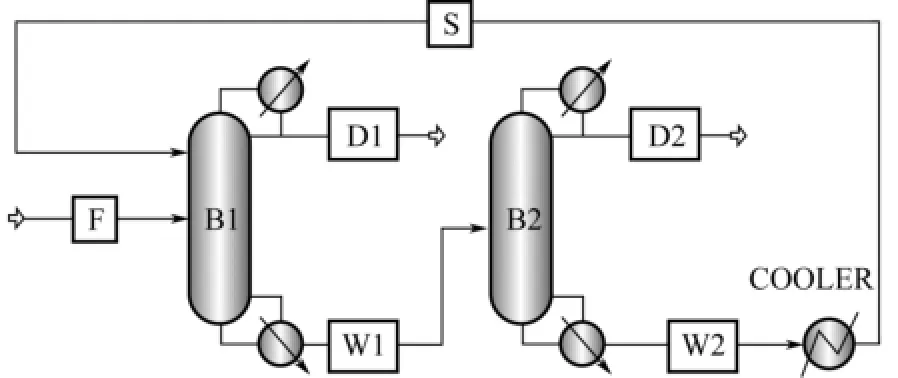

图7是Aspen Plus(V8.0)模拟流程图,模拟FCC汽油从萃取蒸馏塔B1中下部进入,萃取蒸馏塔塔顶采出脱硫后的汽油产品D1,塔釜采出富含硫化物的萃取剂W1,通过溶剂回收塔B2精馏后,再生萃取剂W2从塔釜采出循环利用,富含硫化物物流D2由溶剂回收塔塔顶排出。

图7 萃取蒸馏模拟流程

流程模拟中物性方法选用COSMO-SAC,该模型能够准确地预测汽油组分+NFM+[EMIM][BF4]的物性[35],模拟时需在 Aspen Plus中添加新物质[EMIM][BF4] ,相关参数由文献[36-37]得到。原料F总流率为20000kg/h,t=25℃,p=125kPa;萃取剂S(NFM 和[EMIM][BF4]复合萃取剂)总流率为30000kg/h,t=40℃,p =125 kPa,[EMIM][BF4](质量分数 5%),剂油质量比 S/F=1.5。萃取蒸馏脱硫模拟流程中塔的主要操作参数见表2。

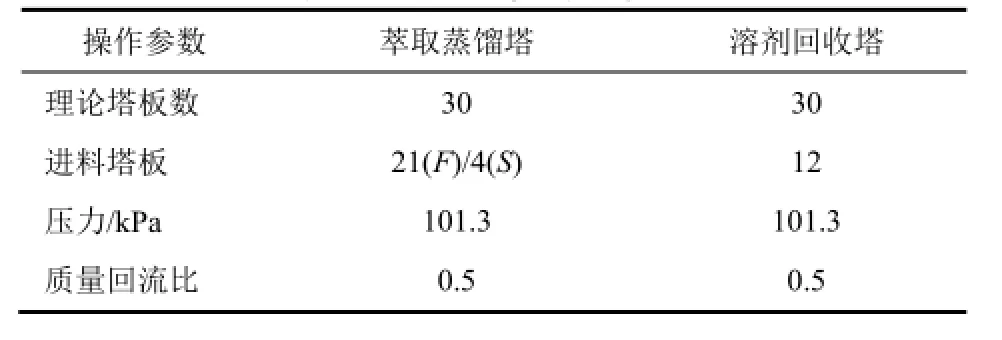

表2 塔的主要操作参数

3.1 萃取蒸馏塔的模拟与优化

影响萃取蒸馏脱硫后汽油产品硫含量的因素有很多,为了达到硫含量低于10μg/g的标准,且保证有较高的汽油收率,通过灵敏度分析探讨回流比、剂油比、采出率、IL的含量对汽油硫含量的影响,以寻求最佳的操作条件。

3.1.1 回流比的影响

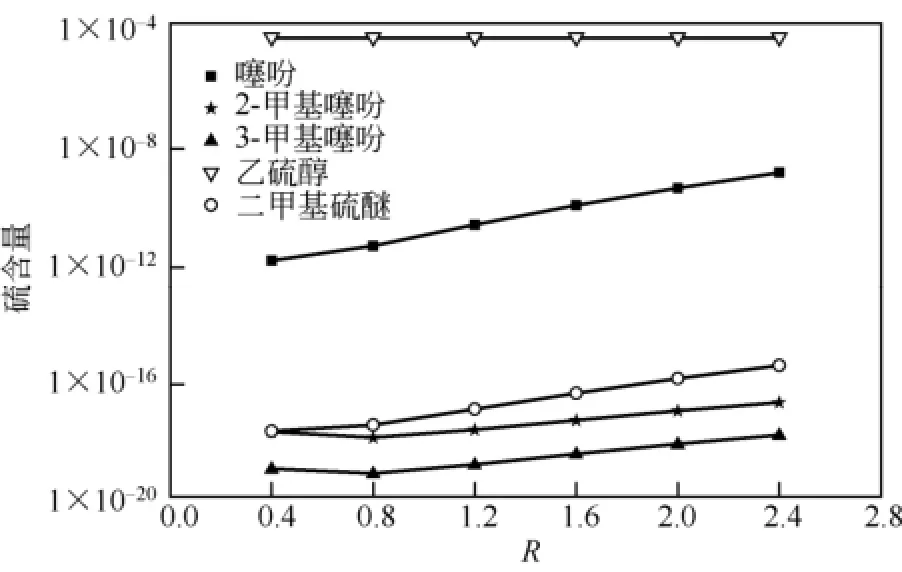

在初始模拟条件下,考察回流比对萃取蒸馏后的汽油中硫化物含量的影响,模拟结果如图8所示(苯并噻吩几乎可以完全脱除,图中未画出)。

图8 回流比对汽油产品中硫含量的影响

经萃取蒸馏操作后汽油中的苯并噻吩几乎完全脱除,由图8可以看出,回流比的变化对乙硫醇无影响,噻吩、二甲基硫醚的含量随着回流比的增大而显著增大。当回流比从0.4增大到0.8时,2-甲基噻吩、3-甲基噻吩的含量有微弱减小,之后随回流比的增大而显著增大。回流比为0.4时总硫含量最小,在保证不出现干板现象的情况下,综合考虑回流比对热负荷的影响,最佳质量回流比为0.4。

3.1.2 剂油比的影响

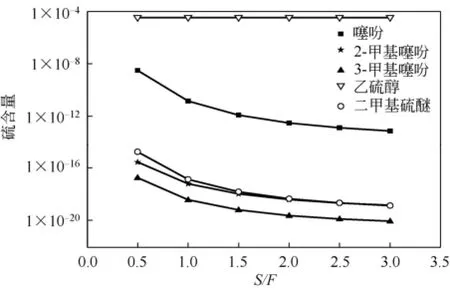

剂油比也是影响萃取蒸馏脱硫的关键因素,改变萃取剂的进料量从10000kg/h到60000kg/h,即剂油比从0.5增大到3,探讨剂油比的变化对6种硫化物含量的影响,模拟结果如图9所示(苯并噻吩几乎可以完全脱除,图中未画出)。

图9 剂油比对汽油产品中硫含量的影响

经萃取蒸馏脱硫后汽油中的苯并噻吩几乎完全脱除,由图9可以看出,剂油比的变化对乙硫醇影响很小,剂油比从0.5增加到3时,汽油中乙硫醇的含量(质量分数)从 3.16664×10-5减小到3.16617×10-5。噻吩、2-甲基噻吩、3-甲基噻吩、二甲基硫醚的含量随着剂油比的增大显著减小,剂油比从0.5增大到1时,硫含量减小的趋势最明显,都小于10μg/g。为了保证萃取蒸馏塔脱硫后的汽油质量,综合考虑萃取剂用量对能耗及费用的影响,最佳质量剂油比为1。

3.1.3 采出率的影响

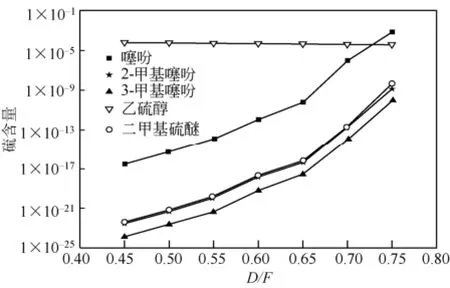

塔顶产品采出率关系到 FCC汽油的脱硫率和汽油的收率,一般情况下随着采出率增大,脱硫率下降,再沸器的能耗减小,通过改变塔顶采出率使萃取蒸馏塔达到一定的脱硫效率,同时保证较大的汽油收率。保持进料量、回流比、剂油比、IL含量不变,考察塔顶产品的采出率对6种硫化物含量的影响,模拟结果如图10所示(苯并噻吩几乎可以完全脱除,图中未画出)。

图10 采出率对汽油产品中硫含量的影响

塔顶油中的苯并噻吩几乎完全脱除,由图 10可以看出,采出率的变化对乙硫醇影响很小,噻吩、2-甲基噻吩、3-甲基噻吩、二甲基硫醚的含量随着采出率的增大而增大,其中噻吩的含量最大,当塔顶产品油的采出率达到70%时,噻吩含量(质量分数)为7.24×10-7,除乙硫醇外总硫含量<10μg/g,因此,塔顶产品油的采出率应该不高于70%。综合考虑脱硫效率和油品采出量,取塔顶采出率为70%。

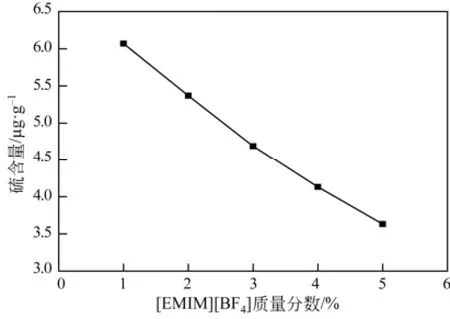

3.2 萃取剂中IL含量的确定

本模拟中萃取剂由NFM+[EMIM][BF4]组成,初始模拟优化时萃取剂由95%NFM+5% [EMIM][BF4]构成(质量分数),模拟优化结果显示少量IL的加入能够大大降低汽油中的苯并噻吩、硫醚、噻吩类硫化物的含量,显著提高脱硫效率,但是IL价格昂贵,在保证脱硫效率的基础上,要适当控制离子液体的用量。萃取蒸馏塔采用优化后的参数,回流比0.4、剂油比1、采出率70%,考察萃取剂中[EMIM][BF4]的含量对汽油产品中硫化物含量(除乙硫醇)的影响,模拟结果如图11所示。

从图11可以看出,萃取剂中[EMIM][BF4]的含量从1%增大到5%时,塔顶油中的总硫含量(除乙硫醇)从6.07μg/g减小到3.63μg/g,考虑到萃取剂循环利用时性能会稍微降低以及[EMIM][BF4]的价格,萃取剂中加 2%的[EMIM][BF4],硫含量为5.37μg/g,低于10μg/g。

图11 萃取剂中[EMIM][BF4]的质量分数对汽油产品中硫含量的影响

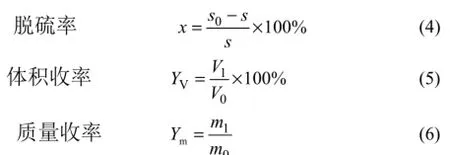

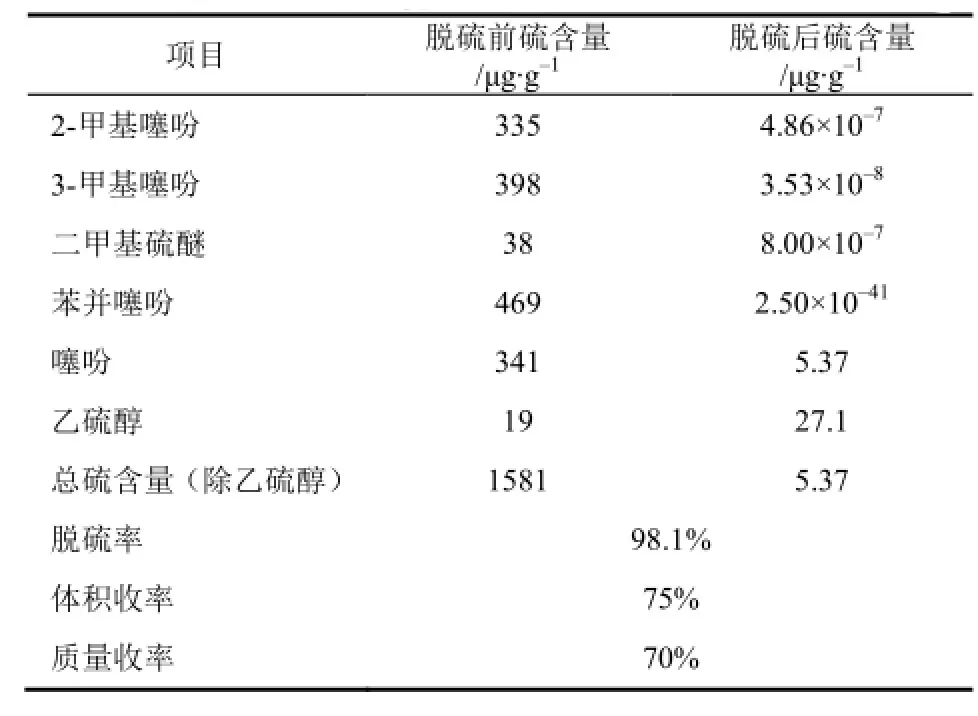

3.3 模拟计算结果

表3是以NFM+[EMIM][BF4](2%)为萃取剂的萃取蒸馏脱硫的模拟优化后的结果,数据表明,萃取蒸馏不能脱除乙硫醇,几乎可完全脱除苯并噻吩,可高效脱除2-甲基噻吩、3-甲基噻吩、二甲基硫醚,能很好地脱除噻吩。脱硫率和汽油收率都达到了较高值。见式(4)~式(6)。

表3 NFM+[EMIM][BF4](2%)为萃取剂模拟结果

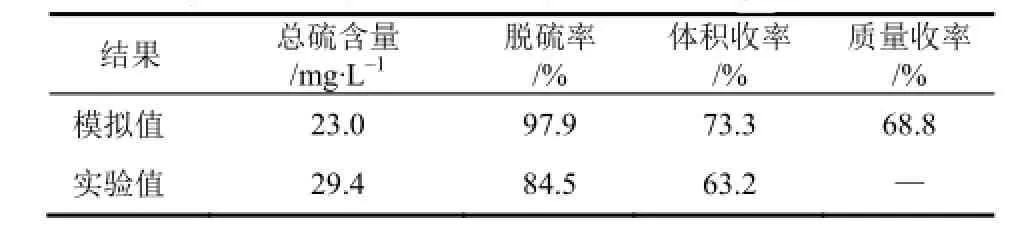

表4列出了在相同的工艺条件下,以纯碳酸丙烯酯(PC)为萃取剂,以中国石化高桥分公司FCC汽油为原料油的实验值[11]和以该FCC汽油物性、组成相近的模型油为模拟油的模拟值,对比实验值和模拟值可得出模拟值优于实验值,考虑实验的误差因素,模拟与实验结果较为一致,验证了Aspen Plus模拟模型与流程的可靠性。

表4 PC为萃取剂模拟与实验结果[11]比较

4 结 论

(1)通过比较文献中实验值与COSMO-RS模型的预测值验证了模型的准确性。由 COSMO-RS模型计算了30种常见ILs对环己烷-噻吩的选择性和溶解能力,综合考虑IL的选择性、溶解性、稳定性及价格,筛选出[EMIM][BF4]为最适宜添加到NFM中作萃取剂的IL。

(2)以与真实FCC汽油组成和物性非常接近的模型汽油作为模拟汽油,采用NFM(95%)+[EMIM][BF4](5%)为复合萃取剂(质量分数),考察了萃取蒸馏塔的回流比、剂油比、采出率对汽油硫含量的影响。得出最佳质量回流比 R=0.4,质量剂油比S/F=1,采出率为 70%。因离子液体价格昂贵,将萃取剂中[EMIM][BF4]的含量降为2%时,总硫含量(除乙硫醇)为5.37μg/g,低于10μg/g。

(3)萃取蒸馏法不能很好地脱除乙硫醇,但可以高效脱除苯并噻吩、硫醚及噻吩类硫化物,在优化后的最佳条件下,脱硫率为98.1%,汽油质量收率为70%,体积收率为75%。

(4)在汽油脱硫前脱硫醇,在目前的萃取蒸馏萃取剂中加入少量 IL即可生产硫含量低于 10μg/g的清洁汽油,无需额外的物流和设备,实现了绿色清洁生产和对工业技术的绿色改造的要求。

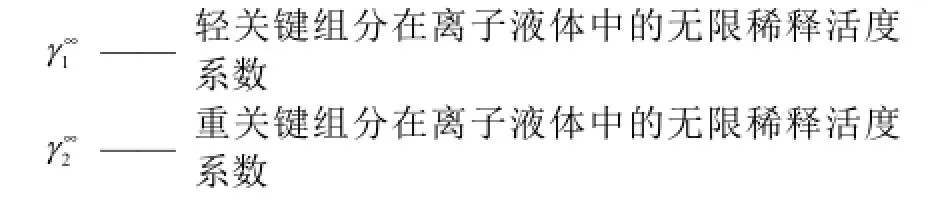

符号说明

D —— 塔顶产品流量,kg/h

F —— 精馏塔进料量,kg/h

m1,m0—— 分别为产品汽油的质量、原料汽油的质量流量,kg/h

R —— 质量回流比

S —— 萃取剂流量,kg/h

S,S0—— 分别为产品汽油、原料汽油的硫含量,kg/m3

S12—— 离子液体对关键组分的选择性系数

SP—— 离子液体对关键组分的溶解能力

V1,V0—— 分别为产品汽油、原料汽油的体积流量,m3/h

x—— 汽油的脱硫率

x1,x2—— 分别为液相中易挥发组分、难挥发组分的摩尔分数

Ym—— 汽油的质量收率

YV—— 汽油的体积收率

y1,y2—— 分别为气相中易挥发组分、难挥发组分的摩尔分数

α—— 相对挥发度

[1]ASUMANA C,YU G R,LI X,et al.Extractive desulfurization of fuel oils with low-viscosity dicyanamide-based ionic liquids[J].Green Chemistry,2010,12:2030-2037.

[2]刘玉良.FCC汽油脱硫及工艺现状[J].广州化工,2010,38(2):16-19.

[3]田文莉,张军民.FCC汽油脱硫工艺及发展趋势[J].广州化工,2011,39(3):42-45.

[4]张文林.FCC汽油萃取精馏深度脱硫过程研究[D].天津:河北工业大学,2009.

[5]王建龙.离子液体在燃料油脱硫中的应用研究[D].天津:天津大学,2007.

[6]GISLASON J.Phillips sulfur-removal process nears commercialization[J].Oil and Gas Journal,2001,99(47):72-76.

[7]RODRIGUEZ-CABO B,RODRIGUEZ H,RODIL E,et al.Extractive and oxidative-extractive desulfurization of fuels with ionic liquids[J].Fuel,2014,117:882-889.

[8]陈兰菊,郭绍辉,赵地顺.催化裂化汽油中特征硫化物噻吩的催化氧化脱硫[J]. 化工学报,2007,58(3):652-655.

[9]ABRO R,ABDELTAWAB A A,AL-DEYAB S S,et al.A review of extractive desulfurization of fuel oils using ironic liquids[J].RSC Advances,2014,4:435302-35317.

[10]雷志刚,王洪有,许峥,等.萃取精馏的研究进展[J].化工进展,2001,20(9):6-9.

[11]申兴海.FCC汽油萃取蒸馏脱硫制取欧Ⅵ清洁汽油的研究[D].上海:华东理工大学,2011.

[12]申兴海,沈海涛,沈本贤,等.FCC汽油萃取蒸馏脱硫效果[J].华东理工大学学报(自然科学版),2011,37(4):416-423.

[13]JIANG X C,NIE Y,LI C X,et al.Imidazolium-based alkylphosphate ionic liquids—A potential solvent for extractive desulfurization of fuel[J].Fuel,2008,87(1):79-84.

[14]林燕,王芳,张志庆,等.离子液体绿色脱硫机理及应用进展[J].化工进展,2013,32(3):549-557.

[15]BOSMANN A,DATSEVICH L,JESS A,et al.Deep desulfurization of diesel fuel by extraction with ionic liquids[J].Chemical Communications,2001,23:2494-2495.

[16]沈海涛.FCC汽油萃取精馏耦合重馏分加氢脱硫[D].上海:华东理工大学,2014.

[17]张傑,黄崇品,陈标华,等.用[BMIM][Cu2Cl3]离子液体萃取脱除汽油中的硫化物[J].燃料化学学报,2005,33(4):431-434.

[18]梅真,申兴海,凌浩,等.催化裂化汽油萃取蒸馏脱硫的研究[J].石化技术与应用,2010,28(3):185-189.

[19]曲宏亮,王俊,刘艳升,等.N-甲酰基吗啉芳烃萃取精馏工艺的模拟与优化[J].石油炼制与化工,2012,43(4):74-79.

[20]FERREIRA A R,FREIRE M G,RIBEIRO J C,et al.Ionic liquids for thiols desulfurization:experimental liquid-liquid equilibrium and COSMO-RS description[J].Fuel,2014,128:314-329.

[21]DIEDENHOFEN M,ECKER F,KLAMT A.Prediction of infinite dilution activity coefficients of organic compounds in ionic liquids using COSMO-RS[J].Journal of Chemical and Engineering Data,2003,48:475-479.

[22]BANERJEE T,KHANNA A.Infinite dlution activity coefficients for trihexyltetradecyl phosphonium ionic liquids:measurements and COSMO-RS prediction [J].Journal of Chemical and Engineering Data,2006,51:2170-2177.

[23]杜筱娜.应用COSMO-RS方法预测有机分子在离子液体中的热力学性质[D].北京:北京化工大学,2014.

[24]白娟.FCC汽油含硫体系汽液相平衡研究[D].天津:天津大学,2012.

[25]DAI C N,DONG Y C,HAN J L,et al.Separation of benzene and thiophene with a mixture of N-methyl-2-pyrrolidinone(NMP)and ionic liquid as the entrainer[J].Fluid Phase Equilibria,2015,388:142-150.

[26]赵海龙.高纯焦化苯与噻吩精制方法的研究[D].天津:天津大学,2007.

[27]卢福伟,吕宏凌,任金晨,等.用UNIFAC模型预测有机硫化物-烃类体系汽-液平衡[J].石油学报(石油加工),2011,27(4):588-592.

[28]华超,白鹏,李鑫钢,等.改进的UNIFAC模型在萃取精馏溶剂选择的应用[J].化工中间体,2005,30(4):15-19.

[29]YAN P F,YANG M,LI C P,et al.Gas-liquid chromatography measurements of activity coefficients at infinite dilution of hydrocarbons and alkanols in 1-alkyl-3-methylimidazolium bis(oxalato)borate[J].Fluid Phase Equilibria,2010,298:287-292.

[30]LETCHER T M,MARCINIAK A,MARCINIAK M,et al.Activity coefficients at infinite dilution measurements for organic solutes in the ionic liquid 1-hexyl-3-methyl-imidazolium bis(trifluoromethylsulf onyl)-imide using g.l.c. at T=(298.15,313.15,and 333.15)K[J].The Journal of Chemical Thermodynamics,2005,37:1327-1331.

[31]DOMANSKA U,MARCINIAK A.Measurements of activity coefficients at infinite dilution of aromatic and aliphatic hydrocarbons,alcohols,and water in the new ionic liquid [EMIM][SCN]using GLC[J]. The Journal of Chemical Thermodynamics,2008,40:860-866.

[32]GE M L,WANG L S,WU J S,et al.Activity coefficients at infinite dilution of organic solutes in 1-ethyl-3-methylimidazolium tetrafluoroborate using gas-liquid chromatography[J].Journal of Chemical and Engineering Data,2008,53:1970-1974.

[33]DOMANSKA U,LASKOWSKA M.Measurements of activity coefficients at infinite dilution of aliphatic and aromatic hydrocarbons,alcohols,thiophene,tetrahydrofuran,MTBE,and water in ionic liquid [BMIM][SCN]using GLC[J].The Journal of Chemical Thermodynamics,2009,41:645-650.

[34]HEINTZ A,CASAS L M,NESTEROV A,et al.Thermodynamic properties of mixtures containing ionic liquids.5.Activity coefficients at infinite dilution of hydrocarbons,alcohols,esters,and aldehydes in 1-methyl-3-butyl-imidazolium bis(trifluoromethylsulfonyl) imide using gas-liquid chromatography[J].Journal of Chemical and Engineering Data,2005,50:1510-1514.

[35]WANG S,LIN S T,WATANASIRI S,CHEN C C.Use of GAMESS/COSMO program in support of COSMO-SAC model applications in phase equilibrium prediction calculations[J].Fluid Phase Equilibria,2009,276(9):37-45.

[36]WALISZEWSKI D,STEPNIAK I,PIEKARSKi H,et al.Heat capacities of ionic liquids and their heats of solution in molecular liquids[J].Thermochimica Acta,2005,433:149-152.

[37]YU G R,ZHAO D C,WEN L,et al.Viscosity of ionic liquids:database, observation, and quantitative structure-property relationship analysis[J]. AIChE Journal,2012,58(9):2885-2899.

Desulfurization of oil products by extractive distillation:simulation and optimization

ZHANG Qingzhen,DAI Chengna,HAN Jingli,LEI Zhigang

(State Key Laboratory of Chemical Resource Engineering,Beijing University of Chemical Technology,Beijing 100029,China)

Automobile exhaust leads to serious pollution,a mixture of organic solvent and ionic liquid (IL)was proposed as the mixed extractant to produce clean gasoline whose sulfur content below 10μg/g. The composition and property of model gasoline neared real FCC gasoline during the simulation. The selectivity and solubility of 30 kinds of normal ILs to cyclohexane-thiophene system were calculated by COSMO-RS model,and [EMIM][BF4]might be the most suitable IL as entrainer with N-formylmorphol(NFM). Then simulation and optimization of extractive distillation process were carried out by Aspen Plus,which used NFM and [EMIM][BF4]as mixed extractant. The optimized results showed the extractant was composed of NFM(98wt%) and [EMIM][BF4](2wt%),reflux mass ratio was 0.4 for extractive distillation column,recovery ratio was 70% and the mass flow ratio of solvent to feed was 1. The method of extractive distillation could remove benzothiophene,thioether and thiophenes effectively,and the content of these sulfides could be decreased from 1581μg/g to 5.37μg/g in model gasoline,desulfurization efficiency was 98.1%,the distillate could reach up to mass yield 70% and volume yield 75%. Moreover,the prediction accuracy of COSMO-RS model inthermodynamics of IL,UNIFAC model in vapor-liquid equilibrium of organic sulfur compounds -hydrocarbon system and the reliability of simulation process were tested by comparing calculated value and experimental value in literature.

extractive distillation;ionic liquids;desulfurization;simulation;optimization

TE 624

A

1000-6613(2016)08-2553-08

10.16085/j.issn.1000-6613.2016.08.40

2015-12-24;修改稿日期:2016-01-24。

国家自然科学基金项目(21476009,21406007,U1462104)。第一作者:张清珍(1992—),女,硕士研究生,从事萃取精馏过程强

化的研究。联系人:雷志刚,教授,主要从事化工过程强化的研究。E-mail leizhg@mail.buct.edu.cn。