渣油深度加氢裂化技术应用现状及新进展

2016-08-18任文坡李振宇李雪静金羽豪中国石油石油化工研究院北京100195

任文坡,李振宇,李雪静,金羽豪(中国石油石油化工研究院,北京 100195)

特约评述

渣油深度加氢裂化技术应用现状及新进展

任文坡,李振宇,李雪静,金羽豪

(中国石油石油化工研究院,北京 100195)

长远来看,原油重劣质化的发展趋势不可避免,能够实现渣油清洁高效转化的深度加氢裂化技术是应对这一挑战的关键,正逐渐成为炼厂最主要的渣油加工技术手段。本文介绍了渣油沸腾床加氢裂化和渣油悬浮床加氢裂化技术的应用现状,结合技术特点和技术经济指标进行了对比分析,进一步综述了两种渣油加氢裂化技术的研发新进展。文中指出渣油沸腾床加氢裂化技术是目前最为成熟的渣油高效转化技术,未来仍将在渣油高效加工利用方面发挥重要作用,其中组合集成工艺以及未转化塔底油的处理工艺是其研发和应用的重点。渣油悬浮床加氢裂化技术具有高转化率的优势,但在工业化应用方面尚不如沸腾床成熟和普遍,仍需继续开发高活性、高分散的催化剂以及着重解决装置结焦问题,未来发展前景看好。

渣油;加氢裂化;深度转化;沸腾床;悬浮床

当前我国经济发展进入“新常态”,更加注重发展质量、环境保护和资源节约[1]。实现能源清洁生产与高效利用是我国炼油工业绿色清洁可持续发展面临的主要难题。目前,国际油价低位运行,炼厂加工重劣质原油不再具备明显经济性。但长远来看,原油重劣质化的发展趋势不可避免,包含减黏、焦化、渣油加氢等技术在内的重油加工技术依然是未来需要重点应用和持续开发改进的关键技术。相比减黏、焦化等热加工过程,渣油加氢技术因其具有很强的原料适用性和加工灵活性,能够实现渣油的清洁高效利用,是应对原油重劣质化这一挑战的关键技术手段。渣油加氢技术按用途主要分为加氢处理和加氢裂化两种。渣油加氢处理技术主要是固定床加氢处理,工艺成熟,用于渣油改质作为催化裂化装置的原料,转化率通常只有15%~20%[2]。渣油加氢裂化技术主要分为沸腾床和悬浮床两种,用于劣质渣油转化生产动力燃料。沸腾床加氢裂化技术可用来加工高残碳、高金属含量的劣质渣油,兼有裂化和精制双重功能,转化率(60%~80%)和精制深度高;但氢压较高(>15MPa),对催化剂也有特殊要求。渣油悬浮床加氢裂化技术首要标志就是转化率高、排出的尾油量少。相比于沸腾床加氢裂化,悬浮床加氢裂化的转化率普遍可达到90%以上,体现出明显的优势,但在工业化应用方面尚不如沸腾床成熟和普遍。本文介绍了渣油加氢裂化技术的应用现状、对比分析了相关技术的特点,并简要描述了该领域的研发新进展。

1 技术应用现状和对比分析

1.1渣油沸腾床加氢裂化技术

1.1.1应用现状

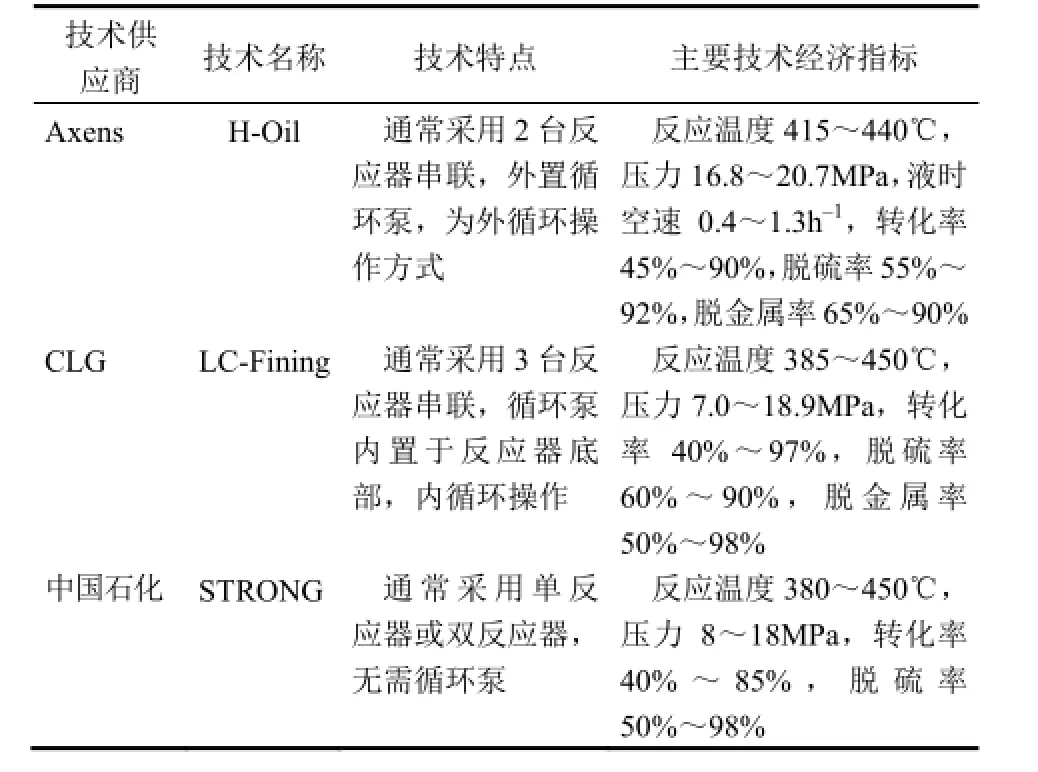

世界上渣油沸腾床加氢裂化技术主要有Axens公司的H-Oil技术、CLG(Chevron Lummus Global)公司的LC-Fining技术以及中国石化集团公司的STRONG技术。目前,商业运行的渣油沸腾床加氢裂化装置均是采用 H-Oil和 LC-Fining技术。中国石化STRONG技术已建成工业示范装置,并进行了初步试验。

Axens公司H-Oil技术工业应用装置如表1所示,约在13家企业进行了工业应用,合计产能约为2400万吨/年。

CLG公司LC-Fining技术已建和在建装置如表2所示,约在13家企业进行了工业应用,合计产能接近 3200万吨/年[3]。其中,LC-MAX渣油加工技术(LC-Fining与溶剂脱沥青的组合技术)于2013年首次许可给我国山东神弛化工公司,该公司正在建设的 276万吨/年装置,计划于 2016年运行。

中国石化抚顺石油化工研究院先后完成了沸腾床加氢裂化工艺、催化剂、专利设备及其内构件、加排催化剂控制系统和废催化剂处理等一系列技术研发,最终形成了具有自主知识产权的STRONG成套技术。2015年9月,金陵石化建成5万吨/年STRONG技术工业示范装置,并进行了初步试验,试验结果良好,待技术成熟后,计划建设工业装置。

1.1.2技术对比分析

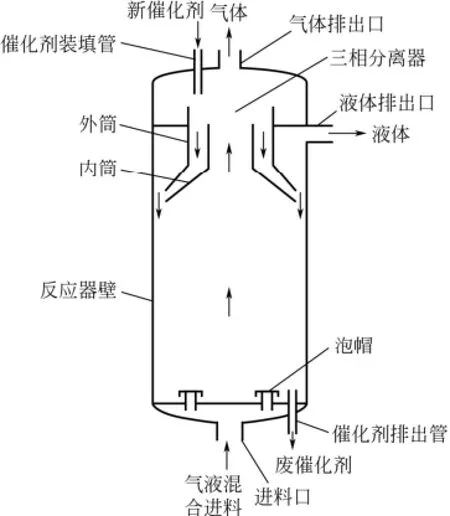

H-Oil技术通常串联采用两台反应器,而LC-Fining多是3台反应器串联,杂质脱除率更高。如图1所示[4],这两种工艺没有本质区别,反应器结构基本相同,均包括流体分布系统、分离循环系统和催化剂的在线加排系统,催化剂还可以互相通用。不同之处在于,H-Oil技术采用外置循环泵的外循环操作模式,而LC-Fining技术则采用内置循1环泵的内循环操作模式。STRONG技术则使用微球催化剂,有利于流化沸腾,无需循环泵,可以采用单反应器或双反应器的灵活流程操作,反应器结构如图2所示[5]。表3列出了以上3种工艺的技术特点和主要技术经济指标对比。

表1 Axens公司H-Oil技术应用情况

表2 CLG公司LC-Fining技术应用情况

图1 H-Oil和LC-Fining技术加氢裂化反应器结构

1.2渣油悬浮床加氢裂化技术

1.2.1应用现状

渣油悬浮床加氢裂化技术主要有ENI公司EST技术、Intevep公司HDHPlus/SHP技术、UOP公司UniflexSHC技术、BP公司VCC技术、Chevron公司VRSH技术和中国石油悬浮床加氢裂化技术[6-7]。目前,EST技术和VCC技术均实现了工业应用,其他技术也大多完成了工业试验。

图2 STRONG技术加氢裂化反应器结构

表3 渣油沸腾床加氢裂化技术对比分析

目前,全球投产的两套渣油悬浮床加氢裂化装置,合计产能为180万吨/年。ENI公司的EST技术于2013年10月在意大利Sannazzaro炼厂投产一套 135万吨/年渣油悬浮床加氢裂化工业装置。BP公司的VCC技术于2015年1月在延长石油集团建成投产全球首套 45万吨/年煤油共炼装置,煤、油投料质量比为1∶1。此外,还有多套装置在建或计划建设中。如,巴基斯坦国家炼油有限公司选用了UniflexSHC技术,计划2016年开工运行,届时将生产200万吨/年柴油、22.5万吨/年润滑油;俄罗斯 Mendeleev集团公司采用VCC技术建设350万吨/年工业装置,预计 2018年投产;委内瑞拉 Puerto La Cruz炼厂选用HDHPlus/SHP技术建设 275万吨/年装置,预计2016年投产。

1.2.2技术对比分析

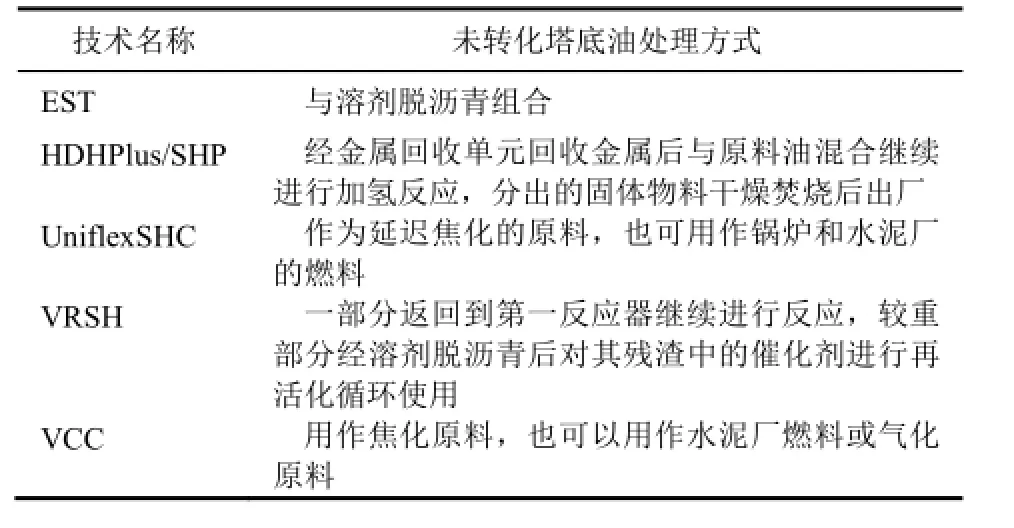

为提高渣油转化率和产品收率,除 VCC技术外,其他技术均将未转化塔底油或减压瓦斯油循环至反应器进一步转化。所采用的催化剂也各不相同,对比分析详见表4。

EST、HDHPlus/SHP和VRSH技术采用未转化塔底油循环操作方案,可达到相当高的转化率。EST技术未转化塔底油经溶剂脱沥青后沥青/催化剂循环至反应器,排出少量尾油,转化率达到97%以上;HDHPlus/SHP技术未转化塔底油经金属回收单元回收金属后与原料油混合继续进行加氢反应,转化率近乎100%;VRSH技术未转化塔底油一部分返回到第一反应器继续进行反应,较重部分经溶剂脱沥青后对其残渣中的催化剂进行再活化循环使用,转化率近乎100%。除未转化塔底油循环反应外,HDHPlus/SHP和VRSH技术还将直馏减压瓦斯油进行循环反应,HDHPlus/SHP技术是将直馏减压瓦斯油循环至SHP部分进行加氢反应,而VRSH技术是将直馏减压瓦斯油循环至第二个沸腾床反应器。UniflexSHC技术采用渣油一次通过方案,减压重瓦斯油循环至反应器进一步与反应,排出一些未转化塔底油,转化率>90%。VCC技术采用渣油一次通过方案,将直馏减压瓦斯油送至加氢处理部分,转化率85%~95%。

上述技术未转化塔底油处理方式如表5所示,主要采用焦化、制备水泥、调合沥青、从未转化油中提取或回收金属等方法处理。

表5 未转化塔底油处理方式

2 研发新进展

2.1渣油沸腾床加氢裂化技术

沸腾床加氢裂化技术除用于常规渣油的加氢裂化外,还主要用于非常规原油如加拿大油砂沥青的加氢改质,多是与焦化、溶剂脱沥青等组合生产合成原油[8]。近年来,沸腾床加氢裂化技术的研究也主要是集中在与焦化、溶剂脱沥青等技术的集成开发。

2.1.1组合集成工艺

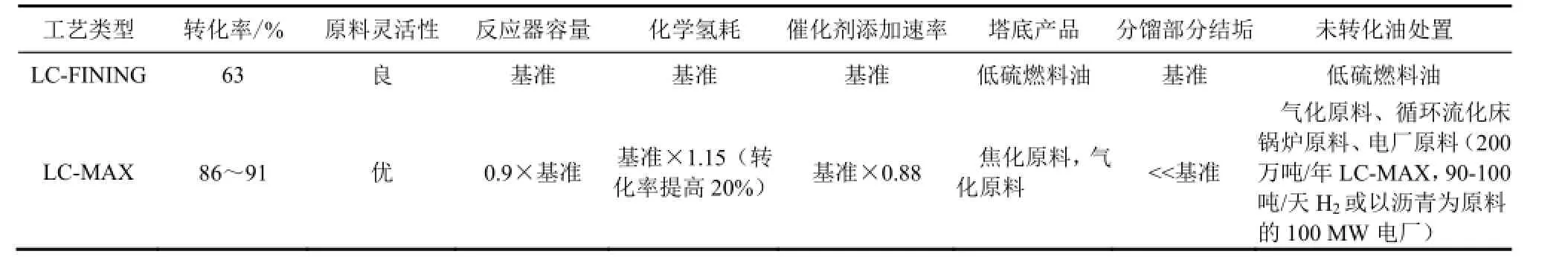

Axens公司和CLG公司在2012年美国燃料与石化生产商协会(AFPM)年会上分别介绍了H-Oil——延迟焦化和 LC-Fining——溶剂脱沥青(LC-Max)的集成工艺[9]。LC-MAX工艺最典型的特征是溶剂脱沥青(SDA)装置的布置。之前许多利用SDA与沸腾床和固定床加氢裂化的组合工艺,大部分将SDA装置布置在渣油加氢装置的上游,这确实使得渣油加氢裂化容易进行,但总的转化率受到影响,因为减压渣油溶剂脱沥青后产生了大量的沥青。因此,必须把SDA装置布置在需要最大限度减少沥青生成和提高整体转化率的位置。CLG公司采用难加工的俄罗斯出口原油的减压渣油为原料,用LC-Fining和LC-MAX工艺分别进行加氢裂化试验,试验数据如表6所示[2]。LC-Max工艺正在我国山东省东营市建设世界上第一套工业装置,产能276万吨/年,计划 2016年建成投产,主要加工Merey-18和阿拉伯重原油减压渣油的50∶50混合油,转化率为90%,生产符合欧Ⅴ规格要求的超低硫柴油和催化重整的原料石脑油。LC-MAX装置生产的脱油沥青用作气化装置(CB&I公司转让的E-Gas技术)的原料生产氢气。

中国石化抚顺石油化工研究院在 STRONG工艺研发基础上相继进行了沸腾床-催化裂化[10,11]、沸腾床-焦化[12]、沸腾床-固定床渣油加氢处理[13]等集成工艺开发。试验结果表明,采用沸腾床加氢常渣进行催化裂化试验,轻质油收率在63%以上,汽油+柴油+液化气收率为78.27%,表明劣质渣油经过沸腾床加氢处理后,加氢常渣能够作为催化裂化原料,催化裂化轻质油收率高,而在掺炼不同比例催化裂化循环油时汽油+柴油+液化气收率至少提高1.04%;与单独焦化工艺相比,采用沸腾床-焦化集成工艺加工劣质渣油,总液体产率提高13.57%,经济效益大幅提升,同时该集成工艺具有原料适应性广、工艺灵活、油品稳定性高等优势,是原油资源高效利用的较佳方案;沸腾床-固定床渣油加氢处理集成工艺在加工金属质量分数分别为118μg/g、233μg/g、残炭质量分数分别为15.7%、21.1%的劣质渣油时,沸腾床与固定床均可稳定操作,所得加氢渣油金属质量分数分别为10.6μg/g、7.8μg/g,残炭质量分数分别为5.6%、5.2%,可以直接作为催化裂化装置原料,具有更好的盈利能力,并可实现3年稳定运转,从而与下游装置相匹配,实现同步开停工。

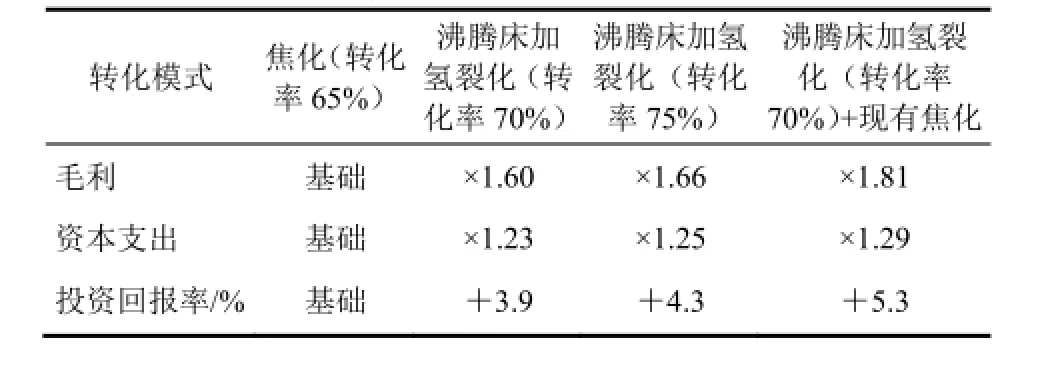

美国福陆公司以减压渣油加工应用最多的延迟焦化工艺和沸腾床加氢裂化工艺为代表[14],利用Aspen软件线性规划模型比较了焦化方案、沸腾床加氢裂化方案和沸腾床加氢裂化+现有焦化组合方案这3种方案的经济性,见表7。相比焦化方案只增加23%资本支出的前提下,沸腾床加氢裂化方案的投资回报率比要高出3.9%;沸腾床加氢裂化和现有焦化装置的联合方案甚至能够获得更好的收益。福陆公司认为,减压渣油改质升级的经济性评估必须通过资本支出、原料和产品市场、项目地点及物流和投资回报共同确定,一种解决方案并不能适用于所有。沸腾床加氢裂化方案对1500万吨/年以上的大型炼厂具有潜在的吸引力,而对1000万~1250万吨/年的现有或新建炼厂,沸腾床加氢裂化方案需要的资本支出强度会超出炼厂的投资承受能力。沸腾床加氢裂化+现有焦化组合方案可以增加馏分油收率,更优于单独一种工艺的方案,然而该组合方案的焦化加工能力会受生焦限制,但这个问题可以通过平衡焦化和沸腾床加氢裂化的减压渣油转化率进行优化。

表6 加工俄罗斯减压渣油的LC-FINING和LC-MAX工艺对比

表7 几种深度转化模式的经济性比较

为实现重质减压渣油的高效加工利用,俄罗斯托波切夫石油化学合成研究所和美国 CLG公司[15]合作开发了一种采用特殊合成的超细纳米催化剂的渣油沸腾床加氢裂化工艺,催化剂消耗非常低,不超过0.01%,不产生废弃物,对杂质不敏感,几乎完全将高胶质、沥青质含量以及高金属、硫、氮含量的重油组分转化为轻质和中质馏分,最大化生产燃料、石化产品和基础油。在反应器氢压 6.0~8.0MPa、空时0.5~2.0h-1条件下,可将92%~95%的进料转化为汽柴油等轻组分,大幅减少甚至不产燃料油,极具经济吸引力。表8列举了炼厂采用该工艺前后产品收率变化,可以看出,在不产燃料油的情况下,液化气、石脑油和柴油产量均大幅增加、汽油产量略微减少,合计产量增加了37%。

表8 采用渣油沸腾床加氢裂化工艺前后产品产量变化

2.1.2催化剂

目前,国际市场供应的沸腾床加氢裂化催化剂主要有 Albemarle公司的 KF系列(KF1300、KF1315、KF1312、KF1316、KF1317等),Criterion公司 RN系列(RN-680、RN-681)、TEX系列(TEX2910、TEX2720、TEX2731、TEX2740)以及HDS-1495,ART公司的GR系列、LS系列、ULS系列以及HSLS、HCRC等。

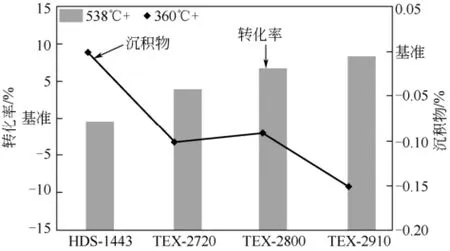

TEX2910是Criterion公司开发的最新一代沸腾床催化剂,具有优异的沉积物控制和渣油转化性能,见图3,适用于两段反应器。ART公司最新开发的HCRC催化剂能够降低反应苛刻度、减少热反应发生,从而大幅减少沉积物/焦炭生成,并提高渣油转化率。在常规反应条件下,采用HCRC催化剂,渣油转化率增加4%,脱硫率和脱氮率分别提高4%和3%,微残炭脱除率提高6%,馏分油和减压蜡油中的氮含量也有所下降。同时,ART公司探索了在沸腾床装置中采用HCRC/HSLS双催化剂体系的反应效果,即在反应器1中采用HSLS催化剂、在反应器2/3中采用HCRC催化剂。中试结果表明,相比单独采用HCRC催化剂,采用HCRC/HSLS双催化剂体系提高了装置操作灵活性,见图 4,通过优化催化剂性能、调整催化剂装填比例和改变反应条件来调整产品收率和选择性,以及控制杂质(硫、氮、金属)脱除率。

2.2渣油悬浮床加氢裂化技术

图3 不同沸腾床催化剂反应性能比较

悬浮床加氢裂化技术虽已投产了 2套工业装置,但技术尚未成熟,离大规模应用还有较长距离目前,各家研究机构的研发重点仍然是围绕装置长周期运行(需着重解决结焦问题)、开发高活性和高分散催化剂等方面开展攻关。

图4 HCRC/HSLS双催化剂与HCRC催化剂反应效果对比

2.2.1工艺

世界上第一套 135万吨/年渣油悬浮床加氢裂化装置工业运行表明,悬浮床反应器温度基本恒定,轴向温差<2℃,径向温差<0.1℃,具有高效的气液分离效果,没有气泡产生。原料转化率达到95%~96%,没有焦炭生成。产品质量达到设计要求,其中欧Ⅴ柴油收率超过40%。第一次开工3个月后,由于电力故障使得水蒸气转化装置紊乱等外界因素影响,同时考虑需要对装置的可靠性、效率和操作程序进行改善,决定装置停工维修。2014年6月,经调整后装置第二次开工,据称一直运转良好,技术改进仍在进行中。ENI公司已对外许可该技术,2015年 7月与 Total公司签署了第一份技术转让协议。

除较为熟知的EST、HDHPlus/SHP、UniflexSHC、VCC等工艺外,伊朗石油工业研究所(RIPI)也开发了一种重质渣油加氢裂化工艺(HRH)[16],已在美国、加拿大、韩国和日本等国家进行了专利保护,正在设计18万桶/日的工业装置。HRH工艺特点如下:采用纳米催化剂生产高值产品,无需脱碳;硫脱除率达到60%~80%;脱除进料中的金属杂质,并在专有的分离工艺中以金属氧化物的形式回收;体积收率达到 110%。与大尺寸纳米催化剂相比,小尺寸纳米催化剂流动性更好、活性也更高。

2.2.2催化剂

目前,ENI公司正在进行第二代纳米催化剂的研发,主要是增加催化剂的裂化性能,以及研究从未转化塔底油中的催化剂回收技术。中国石油天然气集团公司正在进行油溶性催化剂的相关研究,成功开发出油溶性Co、Mo、Ni系列催化剂,加氢效果优于原有的水溶性催化剂,并筛选出适合于不同原料的抑焦助剂及添加浓度,对硫化工艺条件进行了研究,初步确定了油溶性催化剂及助剂。

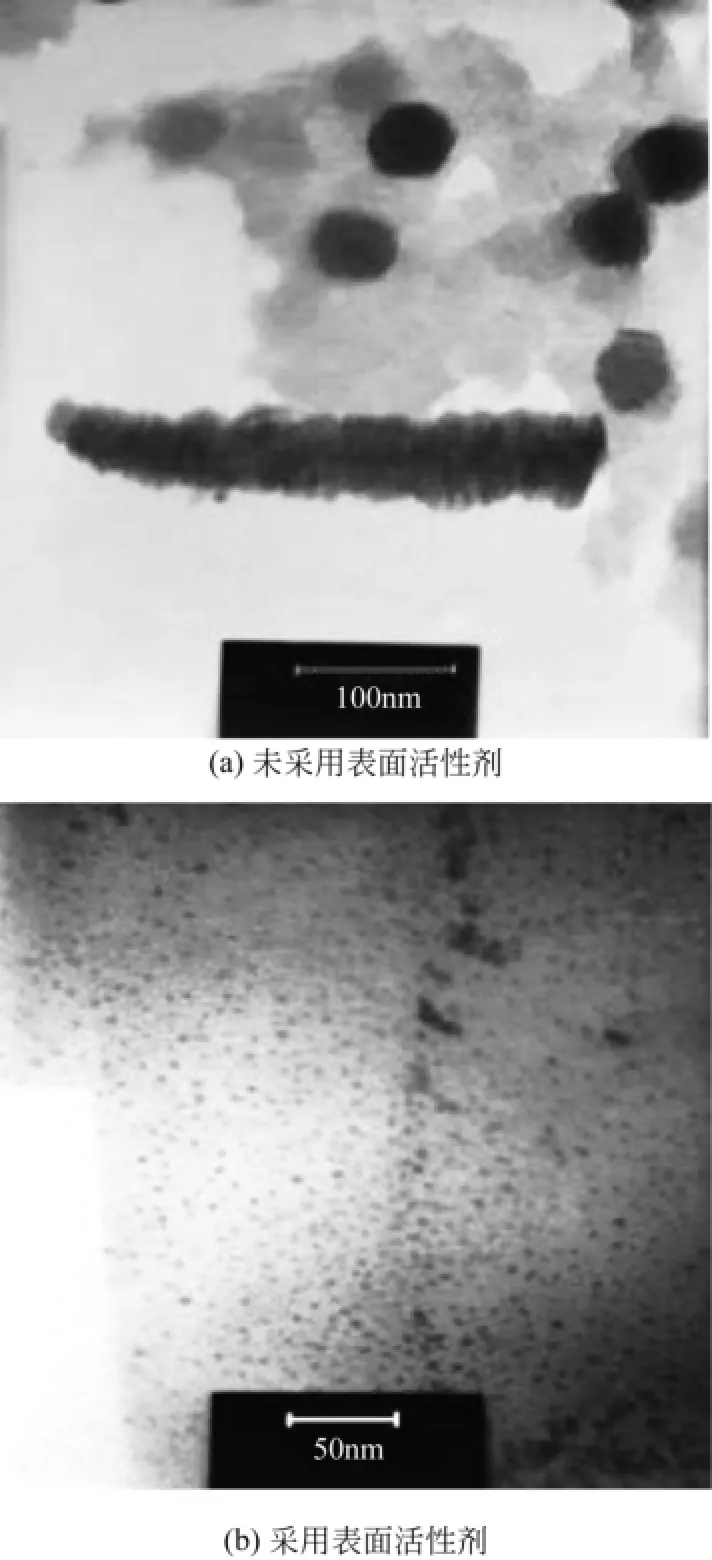

伊朗石油工业研究所(RIPI)研发了一种用于悬浮床加氢裂化的纳米催化剂制备方法[16],通过选择适宜的表面活性剂以及采用不同的配方提供最优的亲水亲油平衡,从而获得最小的液滴尺寸。研究表明,采用非离子表面活性剂可将纳米催化剂尺寸降低10倍,减少到1~2nm,见图5,意味着活性金属的直径只有沥青质胶束尺寸的 1/100。因此,该催化剂具有更好的催化活性,能够显著改善悬浮床加氢裂化装置性能,为开发新一代悬浮床加氢裂化工艺提供了可能性。

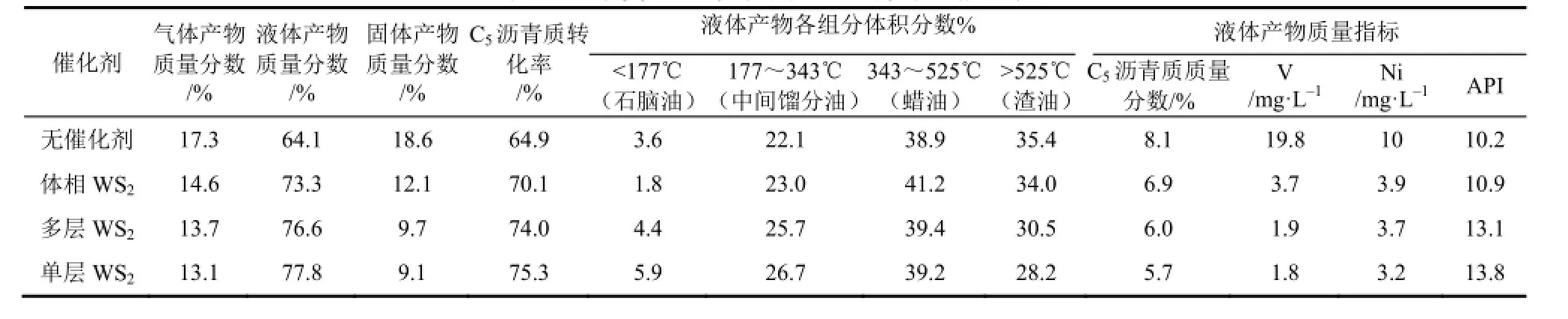

图5 150℃实验室规模催化剂颗粒尺寸透射电镜图

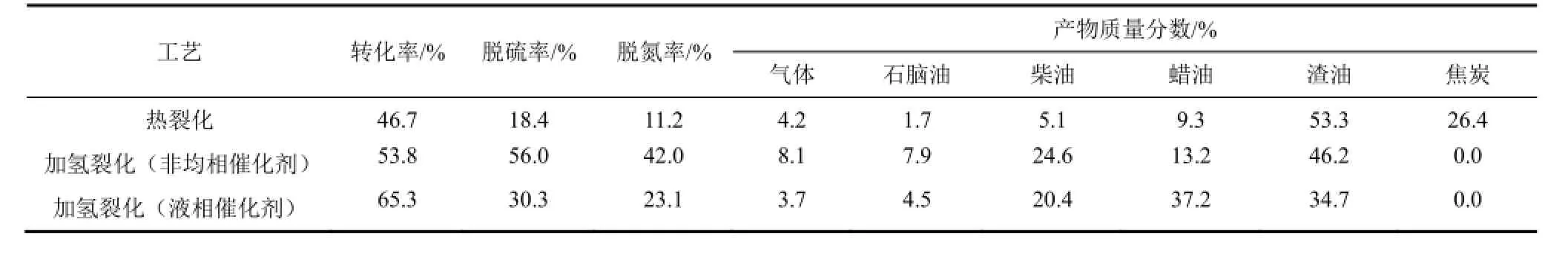

墨西哥石油学院在实验室制备了一种液相催化剂[17](均相催化剂,由硫酸、七钼酸铵和硫酸镍制备而成,适用于悬浮床加氢裂化工艺),用于渣油加氢裂化反应,并与热裂化和商业非均相催化剂(NiMo/Al2O3)加氢裂化进行比较。实验在高压釜反应器中进行,实验结果见表 9。在相同实验条件(100kg/cm2、420℃、反应时间1h、剂油比1∶250)下,热裂化的转化率最低,为46.7%,非均相催化剂加氢裂化次之,转化率为53.8%,液相催化剂加氢裂化转化率最高,达到65.3%,原因在于液相催化剂的分散性和流动性最好;然而,非均相催化剂对脱硫氮更加有效,原因可能在于非均相催化剂上Ni、Mo浓度较高。此外,该液相催化剂能够回收和再活化循环使用,相比非均相催化剂具有一定成本优势。由于金属纳米粒子比表面积大,能够增强催化活性,近年来广泛应用于催化过程。韩国高丽大学首次尝试利用纳米片结构 WS2作为分散型催化剂用于渣油加氢裂化反应[18],实验在高压釜反应器中进行,反应温度400℃、氢气压力70bar,实验结果见表10。根据实验结果评价了单层和多层WS2催化剂的反应活性,并与传统的WS2和MoS2体相催化剂进行了对比。单层WS2催化剂由于粒子尺寸最小,具有最高的比表面积(97.6m2/g),表现出最佳的反应性能,如C5沥青质转化率达到75.3%,液体产物API(API是美国石油学会制订的表示石油产品密度的一种度量)达到13.8。

表9 不同裂化工艺比较

表10 不同WS2催化剂的加氢裂化反应效果

3 结 语

作为目前渣油最高效加工利用的成熟技术,沸腾床加氢裂化仍将在全球渣油利用方面发挥重要作用。沸腾床加氢裂化技术虽已实现了大规模应用,但该技术仍存在较大的改进空间。未来研发重点将集中在进一步提高原料适应性、转化深度和催化剂寿命以及降低催化剂消耗等方面,同时需要进一步开发和应用沸腾床和其他技术的集成工艺以及未转化尾油的处理工艺。

悬浮床加氢裂化技术是当今炼油工业世界级的难题和前沿技术,具有较好的推广应用前景,但需开发高活性、高分散的催化剂以及着重解决装置结焦问题。此外,由于悬浮床加工的原料更加劣质,原料中的绝大部分金属、反应过程中的缩合产物以及几乎所有催化剂通常都集中在未转化塔底油中,致使未转化塔底油二次加工性能很差,很难得到加工利用。因此,如何妥善处理和利用未转化塔底油,是悬浮床加氢裂化技术进行工业化和避免环境污染的另一项技术难题和研究方向。

[1]李振宇,黄格省. 推动我国能源生产革命的途径分析[J]. 化工进展,2015,34(10):3521-3529.

[2]张庆军,刘文洁,王鑫,等. 国外渣油加氢技术研究进展[J]. 化工进展,2015,34(8):2988-3002.

[3]BALDASSARI M,MUKHERJEE U. Maximum value addition with LC-MAX and VRSH Technologies[C]. US:AFPM,2015.

[4]ANCHEYTA J,SPEIGHT J G. Hydroprocessing of heavy oils and residua[M]. Boca Raton:CRC Press,2007.

[5]李立权,方向晨,高跃,等. 工业示范装置沸腾床渣油加氢技术STRONG 的工程开发[J]. 炼油技术与工程,2014,44(6):13-17.

[6]王建明,江林. 减压渣油悬浮床加氢裂化技术——当代炼油工业的前沿技术[J]. 中外能源,2010,15(6):63-76.

[7]李雪静,任文坡. 国内外渣油悬浮床加氢裂化技术进展[J]. 石化技术,2012,19(1):65-70.

[8]姚国欣. 委内瑞拉超重原油和加拿大油砂沥青加工现状及发展前景[J]. 中外能源,2012,17(1):3-21.

[9]任文坡,李雪静. 渣油加氢技术应用现状及发展前景[J]. 化工进展,2013,32(5):1006-1013,1144.

[10]刘建锟,杨涛,蒋立敬,等. 沸腾床与催化裂化组合工艺研究[J]. 现代化工,2013,33(10):104-107.

[11]刘建锟,杨涛,贾丽,等. 掺炼催化循环油的沸腾床与催化裂化组合技术开发[J]. 现代化工,2015,35(1):140-144.

[12]刘建锟,杨涛,方向晨,等. 沸腾床渣油加氢-焦化组合工艺探讨[J]. 石油学报(石油加工),2015,31(3):663-669.

[13]杨涛,刘建锟,耿新国. 沸腾床-固定床组合渣油加氢处理技术研究[J]. 炼油技术与工程,2015,45(5):24-27.

[14]VAIDYANATHAN S,KOPPEL P,TURINI K. Vacuum bottoms upgrading: add hydrogen,reject carbon,or do both? [R]. US:AFPM,2015.

[15]KADIEV K, KHADZHIEV S, WADSWORTH D M. An efficient solution to the conversion of heavy hydrocarbon residue[C]// Russia:21st World Petroleum Congress,Block 2:Refining, Transportation and Petrochemistry,2014.

[16]MARZIEH Shekarriz, JAMSHID Zarkesh, FOROUZAN Hajialiakbari,et al. Nanoemulsion concept to enhance deep slurry hydrocracking process[C]// Russia: 21st World Petroleum Congress,Block 2:Refining,Transportation and Petrochemistry, 2014.

[17]JUÁREZ E M,GARCÍA F J O, HERNÁNDEZ P S. Hydrocracking of vacuum residue by homogeneous catalysis[J]. Fuel,2014,135:51-54.

[18]HUR Y G,KIM M S,LEE D W,et al. Hydrocracking of vacuum residue into lighter fuel oils using nanosheet-structured WS2catalyst[J]. Fuel,2014,137:237-244.

Application situation and new progress of residuum deep hydrocracking technologies

REN Wenpo,LI Zhenyu,LI Xuejing,JIN Yuhao

(PetroChina Petrochemical Research Institute,Beijing 100195,China)

In the long run, the crude oil would become heavier and poorer in quality. Hydrocracking technologies are regarded as one of the key techniques in efficient and clean conversion of residuum, and have become a major upgrading process in the refineries. In this paper, the application status of residuum ebullated bed and slurry bed hydrocracking technologies were introduced. The technical characteristics and technical-economic indicator were also compared. And then, the new progress and future trend were reviewed. The ebullated bed technology is the most mature residuum high-efficient conversion technology currently, and will continue to play an important role in residuum utilization. In the future,the research is focused on combined technology and unconverted tail-oil processing technology. Although the slurry bed technology is far from mature compared with ebullated bed technology, it has its advantage of high conversion rate and great potential for future development. The technology development should resolve equipment coking problem and develop high-active and high-dispersible catalyst.

residuum;hydrocracking;deep conversion;ebullated bed;slurry bed

TE 624.4+3

A

1000-6613(2016)08-2309-08

10.16085/j.issn.1000-6613.2016.08.01

2016-12-04;修改稿日期:2016-01-09。

及联系人:任文坡(1983—),男,博士。E-mail renwenpo@163.com。