仲丁醇合成工艺研究进展

2016-08-18吴承明任伟峰

吴承明,任伟峰,周 佳,钱 珊

(1.汉江师范学院 生物化学与环境工程系,湖北 十堰 442000;2.浙江工程设计有限公司,浙江 杭州 310002)

仲丁醇合成工艺研究进展

吴承明1,任伟峰2,周佳1,钱珊1

(1.汉江师范学院 生物化学与环境工程系,湖北 十堰 442000;2.浙江工程设计有限公司,浙江 杭州 310002)

仲丁醇是一种重要的有机溶剂和有机合成中间体,在工业中应用广泛,并呈现出稳定的增长趋势。近几年其合成方面的研究报道较多,但缺乏较为系统的综述。本文主要综述了仲丁醇的生产工艺和研究进展,着重叙述了以正丁烯、丁酮和乙酸仲丁酯等为原料,采用不同催化体系合成仲丁醇的工艺路线,并对各合成方法的优缺点进行了评述。分析表明,在这些方法中,乙酸仲丁酯酯交换法合成仲丁醇工艺具有工艺简单、产品质量高、环境友好等优点,展现出良好的发展前景。

仲丁醇;正丁烯;水合;丁酮;乙酸仲丁酯;酯交换

仲丁醇(简称SBA)又称2-丁醇,是一种重要的化工中间体,广泛应用于多种化学品的合成,如香料、染料和润滑剂等,其中最主要用于脱氢生产重要化工产品甲乙酮[1,2]。预计2016年全球范围内对甲乙酮的消耗量将增长到120.5万t[3],其消耗量的增加,拉动仲丁醇需求量的不断攀升。同时,仲丁醇具有高能量和高辛烷值,在不使用添加剂和无需对车辆进行改造的情况下,可作为乙醇、MTBE的替代剂与汽油按一定的比例调和,用作汽车燃料替代汽油[4]。未来,仲丁醇作为燃料的应用将有难以估量的潜在市场,其应用前景十分乐观。因此,仲丁醇的合成成为国内外研究的热点。本文主要综述了近年来国内外合成仲丁醇的新方法,根据原料的不同,主要分为正丁烯法、丁酮法和乙酸仲丁酯法等。

1 正丁烯法

正丁烯是工业上生产仲丁醇的主要原料,其主要来自炼油厂催化裂化的C4馏分和蒸汽裂解制乙烯的副产C4馏分[5]。正丁烯有三种同分异构体:1-丁烯、顺-2-丁烯、反-2-丁烯,三种同分异构体的水合反应速率因为空间位阻的不同而略有差异,但是根据Markovnikov双键加成规则,反应最终将得到相同的产物仲丁醇。通过正丁烯生产仲丁醇主要有间接水合法和直接水合法两种。

1.1间接水合法

间接水合法又称两步法,即正丁烯先和硫酸酯化生成中间产物,再通过中间产物水解得到仲丁醇,反应方程式如下:

美国阿尔科公司开发了硫酸催化正丁烯间接水合合成仲丁醇技术[7]。该技术是工业上生产仲丁醇的传统方法,工业装置始建于30年代,技术成熟,已有大量工业应用实例。生产工艺主要包括4个工序:酯化、水解、精馏和稀酸浓缩。正丁烯单程转化率约92%~93%,仲丁醇选择性约85%。该工艺反应条件温和,对原料纯度要求不高(>30%),正丁烯单程转化率较高;但工艺流程复杂,硫酸酯化过程对设备腐蚀严重,且后续工序产生大量的“三废”,能耗及正丁烯单耗较高。

田原宇等[6]以列管式反应精馏塔为中心提出并建立了一套混合C4反应精馏法制取仲丁醇的生产工艺。列管式反应精馏塔塔内件为列管换热器结构,内装有填料。与传统搅拌釜式反应器相比,通过强化传热和传质,混合C4和硫酸在该反应器内逆流接触能够得到更高的正丁烯单程转化率(约98%)和仲丁醇选择性(约95%)。因此,生产过程中硫酸和烧碱的消耗量降低,废水量和仲丁醇成本也随之降低。该技术路线在山东润东能源有限公司实现工业化生产,年产5万t燃料级仲丁醇。该流程还被应用于甘油制二氯丙醇,也取得了较好的效果[7]。

正丁烯间接水合法生产过程中消耗大量硫酸和烧碱,同时副产大量的废液和废气等,存在设备腐蚀和环境污染等严重问题。随着对环境保护要求的不断提高,基于固体酸性催化剂的优良特性及近年来在丙烯、环己烯、环戊烯等水合过程中广泛应用。目前,仲丁醇合成工艺的研究逐渐转向由固体酸催化正丁烯直接水合法。

1.2直接水合法

直接水合法,即正丁烯在酸性催化剂作用下,直接与水反应生成仲丁醇。与间接水合法相比,其更具有原子经济性。已报到的用于催化正丁烯水合反应的酸性催化剂有离子交换树脂、杂多酸、分子筛等。

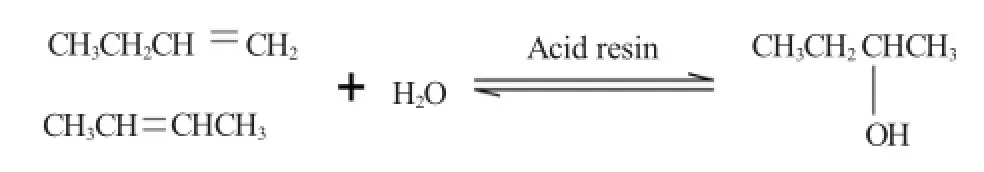

1.2.1树脂催化直接水合法正丁烯和水在强酸性阳离子交换树脂的作用下,两者发生放热的质子催化反应合成仲丁醇,反应方程式如下:

德国Texaco DEA公司开发了以B-24型耐热磺酸树脂为催化剂,在超临界条件下,催化正丁烯直接水合合成仲丁醇新工艺。目前,国内外生产仲丁醇主要采用此工艺。正丁烯单程转化率约5% ~10%,总转化率可达到90%,仲丁醇选择性为99%。相比传统的正丁烯间接水合法,该工艺流程简单,产品的后处理较为容易,“三废”较少,仲丁醇选择性高。缺点是对原料纯度要求较高(>90%);反应条件苛刻,催化剂寿命短;C4的单程转化率低,大量未反应丁烯在系统内部循环,致使设备利用率低,能耗高,副反应几率增大。因此,提高原料正丁烯单程转化率和树脂催化剂寿命是研究者要着力解决的问题。

徐秉声等[8,9]对正丁烯水合催化剂进行研究,采用苯乙烯/二乙烯苯为原料,经聚合、物理结构稳定化、吸电子集团化、磺化和活性集团稳定化技术路线,研制出了性能优良的DNW型丁烯水合树脂催化剂。在较佳条件下,水合反应丁烯单程转化率大于8%,仲丁醇选择性大于99%。该催化剂已在国内数家企业仲丁醇装置上工业化应用成功。与德国B-24型催化剂相比,DNW磺酸基团流失率低,酸性强,具有更高的活性和热稳定性。

Fang等[10]采用氯磺酸和烷基二胺两步修饰的D008阳离子交换树脂为催化剂,对正丁烯的直接水合过程进行了研究。在磺酸阳离子交换树脂上接入一定长链的胺基能够提高树脂的催化活性和稳定性,丁烯单程转化率高达8.9%,且在较长时间内稳定在7%以上。氨化后制得部分胺化的阳离子交换树脂,改善催化剂的亲油性能,提高催化剂表面活性中心周围的正丁烯浓度,使正丁烯富集于活性中心,进而提高了正丁烯的单程转化率;但用该法改性树脂废水污染严重,且成本较高。

张玉等[11]提出以聚乙二醇类PTC-05为相转移催化剂和D008阳离子交换树脂为主催化剂,在优化的实验条件下,加入3.0(wt)%的PTC-05可以将丁烯水合单程转化率由7.11%提到10%左右。工程实验和热力学研究表明,PTC性质稳定,全部存在于水相中,损耗极小。但工业实验研究结果表明聚乙二醇的流失大于实验预期,翟明荣等[12]提出采用减压精馏和萃取精馏联合操作将油相中的聚乙二醇进行回收,实现了聚乙二醇的循环重复使用。

孙富安等[13]采用自制的聚(邻氯苯乙烯-二乙烯基苯)强酸性阳离子交换树脂催化剂,在间歇高压反应釜内进行丁烯水合反应研究。基于正丁烯水合正交实验及STATISTIC统计优化,得到在最佳工艺条件下,仲丁醇的收率为6.91%;各因素对仲丁醇收率影响的顺序为:反应温度>反应时间>催化剂用量>反应压力。

1.2.2杂多酸催化直接水合法杂多酸催化直接水合法的催化剂多为磷钼酸、硅钨酸和磷钨酸等强酸性的杂多酸,其不仅具有硫酸的强酸性,而且还能克服硫酸液体对设备的腐蚀。反应方程式如下:

日本初光化学株式会社开发了以杂多酸为催化剂,催化正丁烯直接水合法合成仲丁醇技术[14],该技术采用立式反应器,内部装有水溶性钨硅酸盐催化剂,在超临界条件下,反应温度170~230℃,压力14.9~24.5MPa,正丁烯与水直接水合生成仲丁醇,正丁烯单程转化率4%~6%,仲丁醇选择性99%。塔顶采出的仲丁醇和未反应完的C4原料在分离器内形成油相和水相,水相返回反应器,油相经脱C4和精制后得到产品仲丁醇。

内山正一等[15]基于上述工艺中水合设备金属钛因氢而发生氢脆化,提出采用溶有氧的水作为丁烯水合的水源,可以抑制设备表面氧化覆膜的劣化,从而延长设备寿命,降低设备维修时间和费用。该工艺工艺流程简单,原料总转化率和仲丁醇选择性高,催化剂性能稳定、寿命长。缺点是反应条件过于苛刻,对设备材质要求高,设备投资费用高,同时能耗也较大;对原料纯度要求高(>90%),且单程转化率低(约5%),丁烯循环量大。

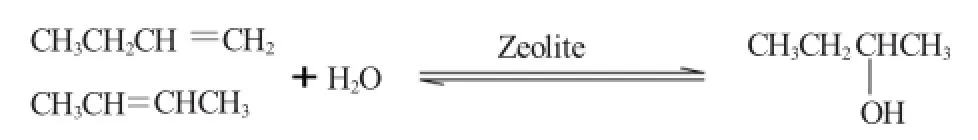

1.2.3分子筛催化直接水合法正丁烯与水在分子筛催化剂的作用下,直接水合生成仲丁醇,反应方程式如下:

Faramawy等[16]以沸石为催化剂,探究了催化剂的微观结构和工艺条件对正丁烯水合过程的影响。实验结果表明:以85%的氢型丝光沸石和15%β沸石分子筛为复合催化剂时,在较佳条件下,正丁烯单程转化率可达51%,仲丁醇选择性约为96%。同时,随着β沸石含量的增加,丁烯转化率增大,但仲丁醇的选择性逐渐降低,开始出现C8齐聚物等副产物。

马洪伟等[17]采用3984分子筛催化正丁烯直接水合合成仲丁醇并建立了小试装置进行工艺研究。正丁烯和水(自来水)以摩尔比为8∶1,空速为0.2 h-1通过原料泵进入混合器,再进入反应器,在反应压力8.0MPa,反应温度170~180℃下,正丁烯转化率高达35.52%,仲丁醇选择性高于99%。

分子筛催化剂表现出较高的催化活性和选择性,可获得较高的正丁烯单程转化率,克服了树脂、杂多酸催化剂的不足。但是在催化剂重复使用研究中发现,在超临界条件下分子筛的失活速率比较快[18],目前,没有采用该工艺路线的工业化装置,其工业化应用还需要对分子筛的稳定性进行深入的研究。

2 丁酮法

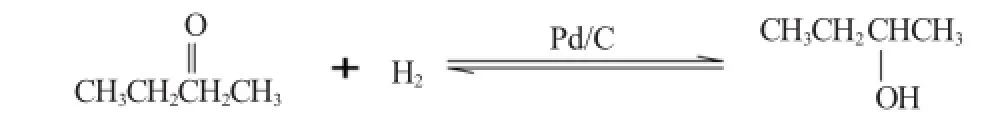

丁酮法是以丁酮为原料,经活性炭负载贵金属催化剂催化加氢合成仲丁醇,反应方程式如下:

刘颖等[19]提出采用Pd/C催化生物质基丁酮加氢合成仲丁醇,并采用单因素试验对该工艺过程进行了研究。实验结果表明,在较佳反应条件下:加氢压力为1.0MPa,温度为90℃,催化剂用量为5% (wt,基于丁酮质量)、反应时间为8h,仲丁醇收率是53.1%。该工艺过程比较简单,但仲丁醇的收率及选择性不高,使用贵金属催化剂,成本较高;同时,丁酮的价格高于仲丁醇价格,这也是一条不经济的路线。

3 乙酸仲丁酯法

随着正丁烯与乙酸加成合成乙酸仲丁酯工艺的开发及工业化装置投产,乙酸仲丁酯的成本大大降低。因此,通过乙酸仲丁酯合成仲丁醇工艺成为备受关注的研究热点。乙酸仲丁酯法根据原理的不同主要分为酯交换法、水解法、加氢法、胺解法等。

3.1酯交换法

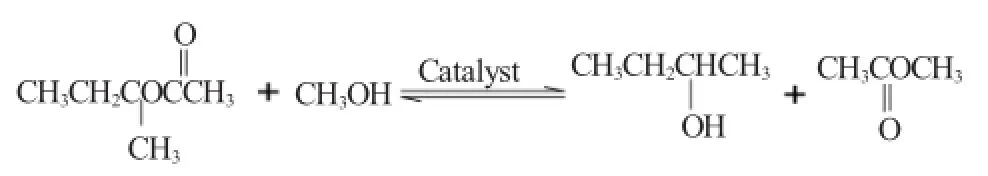

邱挺等[20,21]对乙酸仲丁酯酯交换合成仲丁醇新工艺的研发做了大量的研究。提出以碱盐或阳离子交换树脂为催化剂,催化乙酸仲丁酯与甲醇酯交换反应合成仲丁醇,反应方程式如下:

碱盐催化乙酸仲丁酯酯交换连续反应精馏合成仲丁醇工艺的开发开拓了仲丁醇工业化生产新技术,该工艺主要包括5个工序:酯交换反应、乙酸甲酯精制、催化剂回收、甲醇精制、仲丁醇精制,工艺流程见图1。乙酸仲丁酯与过量甲醇在反应精馏塔内逆向接触反应生产仲丁醇,在适宜的工艺条件下:蒸发量为628.2m3·(m2·h)-1,回流比为2,醇酯摩尔比为2.5,空速为1.25m3(乙酸仲丁酯)·m-3(反应段床层)·h)-1,催化剂(甲醇钠)浓度为0.5%,乙酸仲丁酯的转化率高达99%以上,选择性为100%。反应精馏塔塔底采出液经过催化剂回收工序脱除碱盐催化剂后,再进入甲醇精制塔和仲丁醇精致塔,即可在仲丁醇精制塔塔顶获得纯度高达99.9%的仲丁醇。衷晟等[25]提出采用酯交换催化剂催化乙酸仲丁酯和低碳醇在催化精馏塔内合成仲丁醇,也取得了比较好的效果。

图1 碱盐催化乙酸仲丁酯酯交换工艺流程Fig.1 Process flow diagram for preparation of SBA with alkali salt

该工艺优点是工艺路线简单,反应条件温和(常压),原料乙酸仲丁酯转化率较高(≥99%),仲丁醇选择性高(100%),产物分离容易;但由于使用甲醇钠作为催化剂,催化剂对原料含水量要求较高(≤500×10-6),且易失活,重复使用性很低;催化剂易在塔内析出,堵塞填料和塔釜,影响塔的正常操作。

吴承明等[23-25]基于碱盐催化剂的不足,合成了多种离子液体用于催化乙酸仲丁酯和甲醇酯交换反应,并对催化合成仲丁醇动力学和工艺进行了研究。其中[HSO3-PMIM]HSO4催化活性最高,在较佳的反应条件下,乙酸仲丁酯在间歇反应釜和间歇反应精馏塔中转化率分别为89.3%和97.72%,选择性为100%。离子液体催化剂经减压旋蒸处理后重复使用五次,其催化乙酸仲丁酯转化率仍然高达97.05%。离子液体作为催化剂易分离且可重复使用,但由于反应速率较慢,周期较长,催化剂及工艺条件仍需进一步优化。

3.2水解法

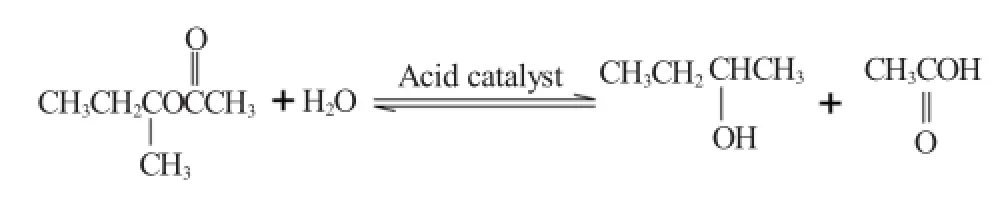

乙酸仲丁酯水解法以乙酸仲丁酯为原料,经酸催化剂催化水解合成仲丁醇,反应方程式如下:

刘文飞等[26]将苯乙烯系阳离子交换树脂催化剂装填到串联列管式固定床管内,乙酸仲丁酯和水在室温下混合,以水酯摩尔比为2~6,空速为0.5~8h-1,通过3个串联的反应器,在反应压力为1~3MPa,反应温度为80~100℃下,进行固定床连续催化水解合成仲丁醇粗品,乙酸仲丁酯转化率大于90.3%;粗产品经静置分层分离,再经精制即可得到高纯度的仲丁醇。由于水解不够彻底,反应物仲丁酯与产物仲丁醇形成共沸物,以及产物仲丁醇与水形成共沸物,致使仲丁醇后续分离较为困难。肖增钧等[27]以丙酸仲丁酯原料,提出了相似的水解工艺,但存在同样的问题。

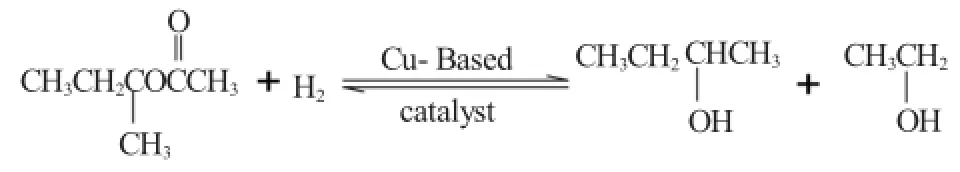

3.3加氢法

乙酸仲丁酯加氢法以乙酸仲丁酯为原料,经铜基固体催化剂催化加氢合成仲丁醇并联产乙醇,反应方程式如下:

王若愚等[28]提出以Al2O3为载体,采用浸渍法合成了系列负载型CuO/Al2O3催化剂催化乙酸仲丁酯加氢合成仲丁醇。经筛选,其中CuO负载质量分数35%的催化活性较好。在反应压力为8.0MPa,温度为265℃,空速为0.2h-1,氢酯摩尔比为20∶1条件下,乙酸仲丁酯转化率高达98.16%,仲丁醇选择性为20.48%。该方法仲丁醇选择性过低,副产物较多,反应条件比较苛刻,对设备要求高,能耗也较高;寻找合适的催化体系将是该工艺研究的重点。

姚志龙[29]基于负载型CuO/Al2O3催化乙酸仲丁酯加氢工艺中存在的不足,采用氧化钙和氧化硼对载体氧化铝进行改性,制备系列负载型CuXBYCaZ(X、Y、Z分别表示氧化物的负载量)催化剂。其中Cu10B20Ca30催化剂活性和选择性最高,乙酸仲丁酯转化率高达99.5%,仲丁醇选择性为98.9%,只生成少量的副产物异丁醇、醚类。氧化硼引入改善了铜在催化剂表面的分散度和增强催化剂表面氧化铜物种的稳定性;氧化钙的引入提高了催化剂的选择性。

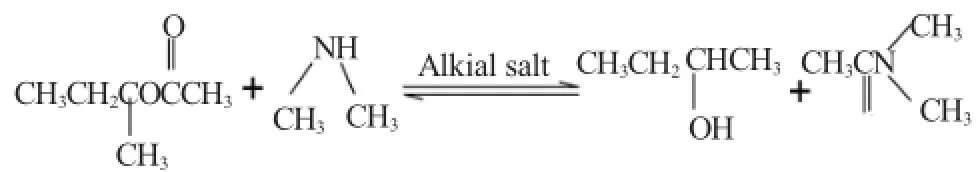

3.4胺解法

乙酸仲丁酯胺解法以乙酸仲丁酯为原料,经碱盐催化与二甲胺发生亲核加成合成仲丁醇并联产重要化工原料N,N-二甲基乙酰胺,反应方程式如下:

周其忠[30]等发明了一种采用价廉易得的二甲胺与乙酸仲丁酯为原料,在碱盐催化剂(醇钠)作用下,联产仲丁醇和N,N-二甲基乙酰胺的方法。在反应温度为30~60℃,胺酯摩尔比为(1.0~3.0)∶1,酯与催化剂摩尔比为1∶(0.01~0.5)条件下,乙酸仲丁酯转化率大于99%,仲丁醇与N,N-二甲基乙酰胺收率都高达95%。该合成仲丁醇方法转化率和选择性较高,但以碱盐为催化剂,存在催化剂脱出与重用困难,且有副产物生成,致使后续分离负荷较大。

4 结语

仲丁醇是化工行业一个十分重要的产品,随着应用领域的开拓和发展,其需求量逐年增加。正丁烯直接水合法与硫酸催化间接水合法相比,虽然解决了对设备腐蚀严重、“三废”污染等问题,但水合过程单程转化率过低,反应条件苛刻等问题亟待解决,因此,开发高效、稳定的催化剂和强化两相间传质将是其未来研究的重点。丁酮法由于丁酮的价格高于仲丁醇,是一不条经济的路线。乙酸仲丁酯法虽然目前多数工艺仍处于实验室阶段,但是由于其反应条件温和、高转化率和选择性、环境友好等特点,将是未来制备仲丁醇的的发展方向。其中乙酸仲丁酯酯交换法是非常有潜力的绿色工艺,研究并开发出高效的、有工业化价值的绿色催化剂将是其未来工业化的关键。

[1] 成跃祖.仲丁醇生产工艺路线的技术经济分析[J].现代化工,1992,(2):36-40.

[2] 杨智生.仲丁醇的制备[J].辽宁化工,1990,(3):27-29.

[3] 雷丽晶,孟桂萍.甲乙酮市场分析[J].化学工业,2013,31(10):40-43.

[4] 傅兵,邱小勇,李启玉.一种仲丁醇汽油[P].CN:103409179A.2013-11-27.

[5] 李丽,高金森,孟祥海.碳四烃的综合利用[J].现代化工,2003,23 (z1):93-96.

[6] 田原宇,乔英云,盖希坤.混合碳四反应精馏法制取仲丁醇的生产工艺[P].CN:101481296A,2009-07-15.

[7] 田原宇,乔英云,盖希坤,等.一种甘油反应精馏制二氯丙醇的生产工艺[P].CN:101481298A,2009-07-15.

[8] 徐秉声,张广禄,李花伊,等.耐高温阳离子交换树脂催化剂制备方法[P].CN:1076385A,1993-09-22.

[9] 徐秉声,张广禄,霍稳周,等.大孔耐温强酸阳离子交换树脂催化剂的研究[J].石油炼制与化工,1995,26(4):21-26.

[10] Fang D R,Ren W Z,Lu H Y,et al.Partial amination of cationic exchange resins and its application in the hydration of butene[J]. Journal ofNatural Gas Chemistry,2012,21(3):314-318.

[11] 张玉.相转移催化剂作用下的正丁烯水合制仲丁醇的工艺及动力学研究[D].烟台:烟台大学,2011.

[12] 翟明荣.丁烯水合制仲丁醇体系聚乙二醇循环利用的研究[D].烟台:烟台大学,2014.

[13] 孙富安,赵慧,何明阳,等.聚(邻氯苯乙烯-二乙烯基苯)强酸性阳离子交换树脂催化丁烯水合工艺[J].离子交换与吸附,2013,29(1):34-42.

[14] Tomita K.Preparation ofsecondaryalcohols fromolefins usingheteropolyacids as catalysts[P].JP:04356434,1992-12-10.

[15] 内山正一,冈本贤治,等.仲丁醇的制备方法[P].CN:1013951 11A,2009-03-25.

[16] Faramawy S,Shaker N O,El-Sockary M A,et al.Hydration OF butene-1 over H-mordenite and H-mordenite composited with zeolite-β[J].Petroleumscience and technology,1998,16(1-2):41-57.

[17] 马洪伟,房明,由宏君.分子筛催化法合成仲丁醇[J].辽宁化工,2003,(5):199-200.

[18] Mahajani S M,Sharma M M,Sridhar T.Extractive hydration of n-butene with solid acid catalysts in the liquid phase and under supercriticalconditions[J].ChemicalEngineeringScience,2001,56 (19):5625-5633.

[19] 刘颖,林鹿,庞春生,等.Pd/C催化剂对生物质基丁酮催化加氢制取仲丁醇[J].工业催化,2009,17(7):39-42.

[20] 邱挺,叶长燊,王红星,等.酯交换法合成仲丁醇的催化精馏工艺及其生产设备[P].CN:102875328A,2013-01-16.

[21] 邓一建,邱挺,叶长燊,等.一种连续反应精馏合成仲丁醇的装置和方法[P].CN:102838450A,2012-12-26.

[22] 衷晟,黄华,徐斌,等.一种仲丁醇的制备方法[P].CN:10299295 6A,2013-03-27.

[23] 吴承明.基于酸性离子液体合成仲丁醇反应精馏过程研究[D].福州:福州大学,2014.

[24] Qiu T,Tang W L,Li C G,et al.Reaction kinetics for synthesis of sec-butyl alcohol catalyzed byacid-functionalized ionic liquid[J]. ChineseJournalofChemicalEngineering,2015,23(1):106-111.

[25] Wang H X,Wu C M,Bu X W,et al.A benign preparation of sec-butanol via transesterification from sec-butyl acetate using the acidic Imidazoliumionic liquids as catalysts[J].Chemical engineeringjournal,2014,246:366-372.

[26] 刘文飞,王金明.一种生产仲丁醇的方法[P].CN:102659514A,2012-09-12.

[27] 肖增钧,张静,邱小勇,等.一种合成仲丁醇的方法[P].CN:104311390A,2015-01-28.

[28] 王若愚,姚志龙,刘皓,等.醋酸仲丁酯加氢制备仲丁醇[J].工业催化,2013,(2):67-69.

[29] 姚志龙.钙硼对CuO/Al2O3催化剂结构及醋酸仲丁酯氢解性能的影响[J].中国科学(化学),2014,44(1):114-120.

[30] 周其忠,黄卫国,陈锡贯,等.一种联产仲丁醇与N,N-二甲基乙酰胺的方法[P].CN:10326 5446A,2013-08-28.

Research progress in the synthetic technology of sec-butanol

WU Cheng-ming1,REN Wei-feng2,ZHOU Jia1,QIAN Shan1

(1.Department of Ecology,Chemistry and Environmental Engineering,Hanjiang Normal University,Shiyan 442000,China;2. Zhejiang Engineering&Design Co Ltd,Hangzhou 310002,China)

Sec-butanol is an extremely important organic solvent and organic synthesis intermediate,which is widely used in industry.A large number of scientific papers about sec-butanol synthesis were reported in recent years,while a systematic review is lacking.The synthesis routes of sec-butanol were emphatically introduced in which n-butene,butanone,or sec-butyl acetate were used as substrate in the presence of different catalytic systems.The advantages and disadvantages of various synthesis methods were briefly analyzed.Among the preparation routes of sec-butanol,catalytic transesterification of sec-butyl acetate to sec-butanol has some remarkable advantages,such as simple synthesis process,high-quality products and friendliness to environment,therefore this process has a good prospect.

sec-butanol;n-butene;hydration;butanone;sec-butyl acetate;transesterification

TQ214

A

10.16247/j.cnki.23-1171/tq.20160761

2016-03-16

吴承明(1989-),男,讲师,从事绿色化学工艺研究与开发。