木粉/废旧橡胶粉/HDPE三元复合材料的微孔结构及拉伸性能1)

2016-08-18孙妍陈玲徐信武濮维忠

孙妍 陈玲 徐信武 濮维忠

(南京林业大学,南京,210037) (江苏(科利达)企业研究生工作站)

木粉/废旧橡胶粉/HDPE三元复合材料的微孔结构及拉伸性能1)

孙妍陈玲徐信武濮维忠

(南京林业大学,南京,210037)(江苏(科利达)企业研究生工作站)

以废旧橡胶粉、意杨胶合板砂光粉和聚乙烯(HDPE)为主要原料,结合碳酸氢钠(NaHCO3)发泡剂、马来酸酐改性聚乙烯(MA-PE)偶联剂和聚乙烯蜡润滑剂,采用挤压工艺生产木橡塑复合材料(WRPC)。详细探讨了木粉、橡胶与HDPE配比及发泡剂用量对WRPC材料内部微孔结构及拉伸性能、湿性能的影响。结果表明:无论发泡与否,WRPC材料均具有大量泡孔,泡孔的数量、尺度和形态与物料配比,尤其是HDPE和发泡剂的用量密切相关;WRPC材料具有优异的拉伸性能和湿稳定性,在挤压工艺不变时,木粉、橡胶粉和HDPE的用量对拉伸强度具有明显影响,且具有交互效应,根据交互影响结果可绘制性能等位线;发泡后WRPC材料密度明显降低,拉伸强度减小而吸水率增大,当发泡剂用量为3%时,拉伸强度最大。研究结果为订制特定需求的WRPC材料提供了可靠的理论和应用借鉴。

废旧橡胶;木橡塑复合材料;发泡;环境保护

We used waste tire rubber powder, sanding of poplar plywood and HDPE to manufacture wood rubber & plastic composites (WRPC) by extrusion process combined with a foaming agent (NaHCO3), coupling agent (MA-PE) and lubricant (PE-Wax). We studied the influences of raw materials composition on WRPC internal micro porous structure, tensile and hygroscopic properties. Both foamed and control WRPCs contain considerable micro in-situ pores, and the quantity, size, and shape of the pores are affected by WRPC composition especially the contents of HDPE and NaHCO3. WRPCs have sound anti-tensile and wet stability performance. The contents of wood flours, rubber powders, and HDPE have evident influence and interaction on WRPC tensile strength (TenS) and water absorption (WA). Isocurves were successfully drawn according to the interaction results. Foamed WRPCs showed lower density and TenS while higher WA values compared to control. The maximum TenS value was achieved when 3% of NaHCO3was added. The above research results may be reliable for reference to design and produce WRPCs for designated applications.

木材—橡胶—塑料三元复合材料(简称木橡塑复合材料,WRPC)是以塑料为基体相(或胶黏剂)、木材为力学增强相、橡胶为增韧缓冲功能相的新型复合材料,近年来在国内外被广泛提及[1-2]。基于其良好的吸音消声、阻尼减振、隔热保温、防腐防蛀等性能,木橡塑复合材料在城市建筑装饰和围护、运动地板、运输包装等领域具有潜在的巨大需求空间[3-4],同时实现了废弃木粉和回收橡胶[5-6]等资源的生态利用。研究表明,采用常规挤压工艺制造的木橡塑复合材料密度一般大于1.0 g/cm3,不利于建筑维护结构单元的悬挂安装,其吸音消声和隔热保温等性能也有待提高[7];引入发泡工艺可降低材料的密度,创制轻质木橡塑复合材料,但会导致材料其他的物理力学性能发生变化。为此,笔者研究了木橡塑复合材料的物料构成对材料内部结构及其基础物理力学性能的影响。

1 材料与方法

1.1材料

木粉为意杨(P.deltoides. Cv. ‘Lux’)胶合板砂光粉,筛分值60~80目(0.245~0.198 mm),取自泗阳某胶合板厂,烘至绝干;高密度聚乙烯(HDPE,牌号为5000S)外购,密度0.948~0.953 g/cm3,拉伸屈服强度22~24 MPa,拉伸断裂伸长率>50%,在植物粉碎机中进行粉碎;橡胶粉由废旧轮胎粉碎而得,成分不详,取筛分值为60~100目(0.245~0.165 mm);偶联剂为马来酸酐改性聚乙烯(MA-PE),发泡剂为碳酸氢钠(NaHCO3,分析纯),另使用聚乙烯蜡(H-108)作为润滑剂。

1.2试件制备

采用微量混合流变仪(型号HAAKE Minilab II)制备小型试件(截面宽3.8 mm,厚1 mm)以备分析。挤出工艺参数为温度160 ℃、转速为30 r/min、扭矩小于2 N/m。物料配方:①未添加发泡剂。以木粉(W)、橡胶(R)、HDPE(P)三者的总质量为100%计,先确定木粉的质量分数为30%~60%,然后改变橡胶与HDPE的比值;偶联剂MA-PE为木粉绝干质量的5%,润滑剂为木粉、塑料、橡胶总质量的2%。②添加发泡剂。依然以木粉、橡胶、塑料三者的总质量为100%计,选择木粉质量分数为40%,按m(橡胶)∶m(塑料)=3∶7、5∶5、7∶3,添加不同用量的发泡剂NaHCO3(分别为HDPE质量的1%,3%,5%),偶联剂和润滑剂添加量同①未添加发泡剂。每种条件重复制样5次。

1.3性能分析

基于试样的形状与尺寸特点,重点分析木橡塑复合材料的显微结构、密度、拉伸强度和吸水率。显微结构采用扫描电子显微镜(型号S-200)分析;密度按照GB/T 17657[8]标准进行测试;拉伸强度按照GB/T 1040.3[9]标准测试,采用万能试验机(型号CMT4202),试样规格为50.0 mm×3.8 mm×1.0 mm,拉伸速率为3 mm/min;吸水率参照GB/T 24508[10]标准测试。

2 结果与分析

2.1木橡塑复合材料的内部结构

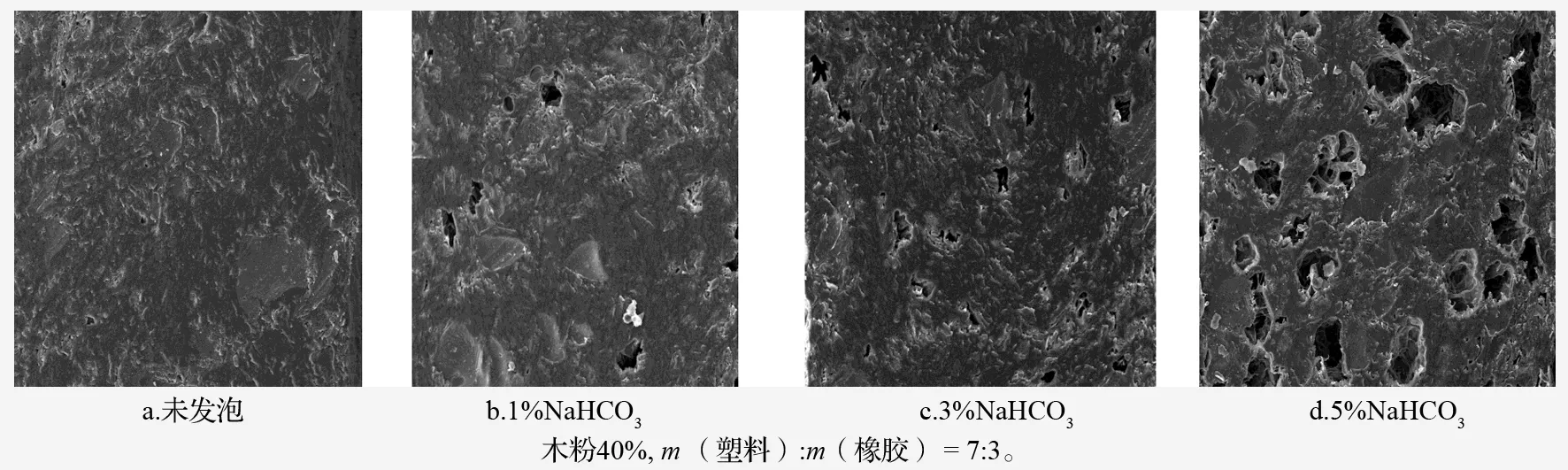

图1比较了不同发泡程度时木橡塑复合材料的内部显微结构。从图1a中可以看出,不另施加NaHCO3发泡剂时,木橡塑复合材料内部依然存在泡孔结构,这主要是由挤压过程中物料(尤其是木粉)内含微量水分汽化及挤压过程中被裹挟的空气所致。木粉被HDPE熔融体封锁后,在局部高温、高压环境下发生裂解产生CO2也是致孔气体的可能原因[11]。另外,废旧橡胶粉与HDPE的边界效应也可能产生微孔。泡孔特征为数量少、孔径小、不贯通。

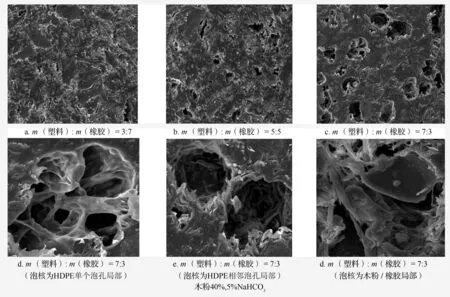

添加发泡剂可在木橡塑复合材料内部本位产生泡孔结构。NaHCO3在65 ℃以上即可发生热分解(2NaHCO3→CO2↑+H2O(g)↑+Na2CO3),产生无毒CO2和H2O气体,因此常被用作发泡剂。图1b、图1c、图1d表明,NaHCO3发泡剂的加入显著催生了大量泡孔的产生,且随着NaHCO3添加量的增加,泡孔随之增大、增多,呈圆形或椭圆形,分布较均匀。塑料作为基体相,是发泡剂的反应载体和作用对象。因此,从图2中可以看出,HDPE质量分数越高,发泡越充分,泡孔越大、数量越多、形态越多样化。

图1 不同发泡程度的木橡塑复合材料内部结构

泡孔的尺度、维度与程度受到多种复杂因素的综合影响。对于木橡塑复合材料,发泡剂分解产生的气体主要作用于熔融态HDPE基体,而泡孔的产生、融合、扩充和固定,在挤压工艺(温度、压力)不变时,高度依赖于HDPE基体对气体的及时、有效封锁。同时,发泡剂的反应点(最终产生的泡核)对泡孔的产生和演变也有重要影响。在木橡塑复合材料中,泡核可能为发泡剂所在的纯HDPE基体(将发泡剂预先施加在HDPE上)、木粉(将发泡剂预先施加在木粉上)或为橡胶粉(将发泡剂预先施加在橡胶粉上)。以纯HDPE基体为场所,则气体能被有效封锁,甚至相邻泡孔之间相互融合(见图2d、图2e)。而当以木粉或橡胶粉为反应起点时,可能引导气体逸出,最终导致泡孔流失;也可能以其为核心产生非规则泡孔,导致木粉或橡胶粉悬空(见图2f)。

在材料的主体构成一定的条件下,发泡材料内部泡孔的数量、结构和尺寸与材料的力学性能(拉伸、压缩载荷传递等)和物理性能(振动传播与衰减、声传播与耗损性能、热传递性能等)密切相关。泡孔的数量和尺寸综合决定了发泡材料的发泡率,直接影响材料的整体密度,进而可左右材料的整体强度;而泡孔的结构则可对材料的一些特殊性能产生显著影响。材料内部泡孔的网状贯通,可有利于噪声波在材料内部传播时发生多向扩散,从而实现多维度耗损。从图2d、图2e、图2f可见,当发泡程度足够高时,相邻泡孔之间相互融合,有效扩大泡孔尺寸,而且并列泡孔之间相互击穿、贯通,形成立体网状泡孔体系。一方面,这种现象可能导致材料的力学性能降低;另一方面,这种网状泡孔结构可能给振动波或噪声波在材料内部的传递造成迷宫式的多向化通道,延长滞留时间,提高减消几率。

图2 不同m(塑料)∶m(橡胶)时木橡塑复合材料内部结构

2.2原料配比对未发泡木橡塑复合材料性能的影响

2.2.1拉伸载荷下的力变行为分析

木材、橡胶和塑料材料不同,其拉伸力变行为也存在显著差异。木材拉伸力变和断裂行为十分复杂,受到宏观和微观构造(早晚材、心边材、胞间层结构、木射线组织、纹孔等)、加载方向与纹理方向的关系、含水率等内外多种因素的影响。承受纵向拉伸载荷时,早晚材力学差异往往较大;因此在纵向拉伸载荷下会出现两个甚至多个线性阶段,最终脆性断裂,拉伸强度甚至超过100 MPa,而断裂应变值往往较低[12]。HDPE的拉伸变形呈现线性高分子材料典型的延性特点,拉伸载荷还可诱导HDPE分子链定向重排,因此载荷(应力—变形(应变)曲线往往经历线性上升、非线性上升和断裂3个阶段,最终拉伸断裂伸长率超过50%、拉伸屈服强度约为20~25 MPa[13]。而橡胶(例如天然橡胶NR)则展现出更加显著的线性拉伸延展性,弹性极限伸长率普遍超过200%,但断裂强度除特殊工艺可达到40 MPa以上,一般不超过20 MPa[14]。在WRPC中,HDPE作为基体相存在,而木粉和橡胶颗粒则均匀分布其中,从而形成了木/塑、橡/塑和木/橡三相界面形态。研究表明,在偶联剂MA-PE的干预下,上述3个界面均能实现有效结合[7],因此在一定载荷范围内,完全可以认为木、橡、塑3种单元构成有机整体,共同承受外力。在拉伸外力作用下,HDPE基体仍然作为承载主体,抵御拉伸破坏;而木粉和橡胶粉则在横向传递、分散和转移拉应力上发挥作用。

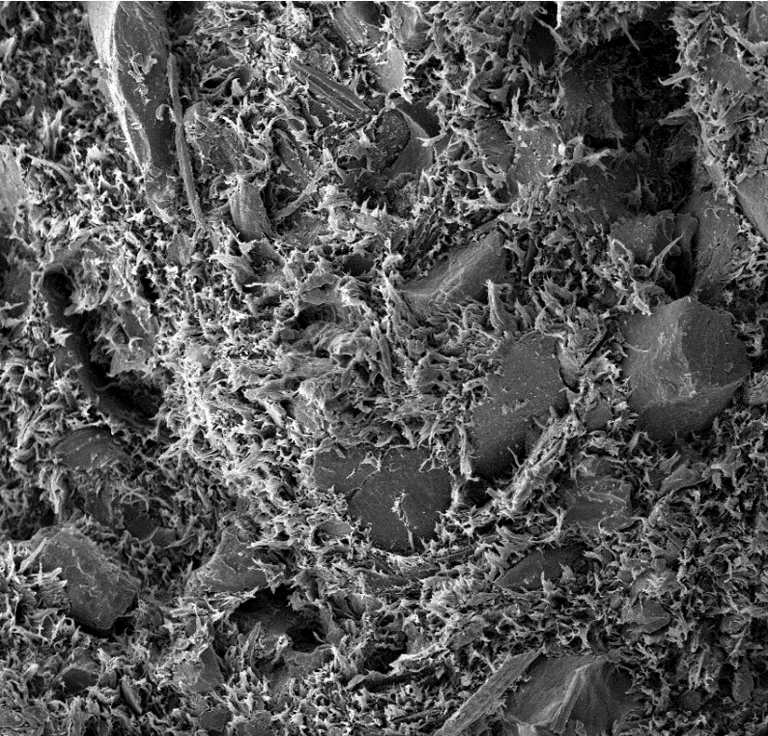

图3给出了木橡塑复合材料的拉伸断裂面显微结构。可以看出,WRPC材料整体的拉伸破坏呈现脆性断裂,但断裂面凹凸不平,HDPE、木粉和橡胶粉展露无遗。

图3 木橡塑复合材料断裂面扫描电镜分析

如下几种因素综合导致了材料的断裂破坏:①HDPE基体断裂,决定于HDPE的本征强度和试件拉伸断面上HDPE固化体的有效截面积;②木材横向撕裂,木粉的形态不如纤维规则,且在基体中难以实现定向排列,因此承载的方向既可能是木材的纵向(与拉伸方向一致,可起增强效应),也可能是横向(与拉伸方向垂直,起弱化效应);③木粉或橡胶粉与HDPE之间的界面滑移或木粉、橡胶粉从HDPE基体中拔出。根据3种材料拉伸力变行为规律的分析,结合材料的拉伸强度测试值(见图4,表1),可以认为HDPE基体的断裂是主因,木材的横向撕裂、木(橡)/塑界面滑移以及橡胶粉的拔出均弱化了拉伸强度。对比测试结果与橡胶的本征强度,可以认为橡胶粉在被拔出之前,参与了复合材料整体对拉伸破坏的抵御。

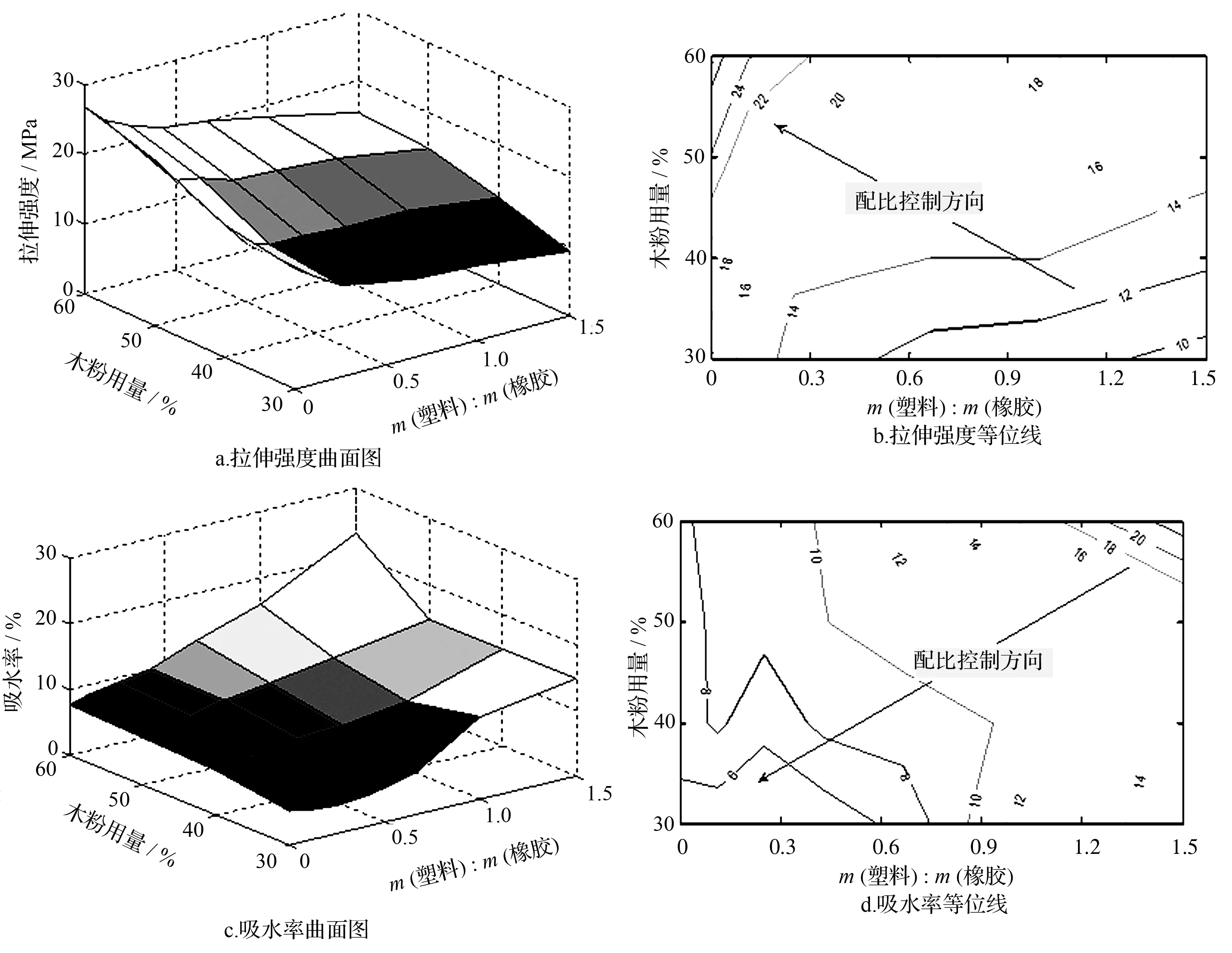

图4 原料配比对未发泡复合材料拉伸强度及吸水率的影响及其等位线

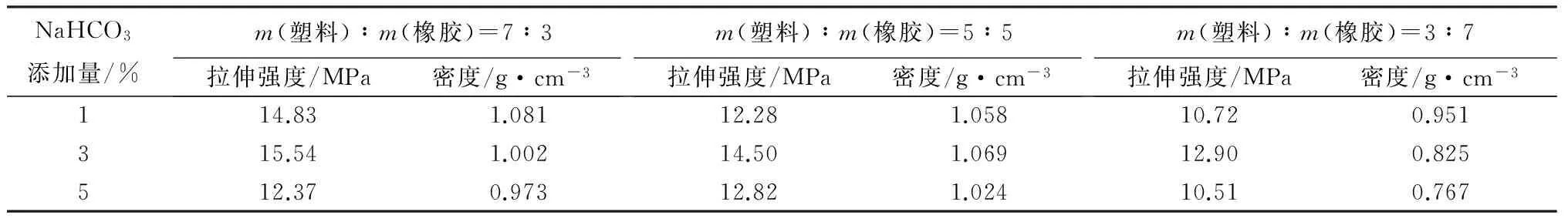

NaHCO3添加量/%m(塑料)∶m(橡胶)=7∶3拉伸强度/MPa密度/g·cm-3m(塑料)∶m(橡胶)=5∶5拉伸强度/MPa密度/g·cm-3m(塑料)∶m(橡胶)=3∶7拉伸强度/MPa密度/g·cm-3114.831.08112.281.05810.720.951315.541.00214.501.06912.900.825512.370.97312.821.02410.510.767

注:木粉用量为40%。

2.2.2拉伸强度

图4a比较了原料配比对木橡塑复合材料拉伸强度的影响。当木粉的质量分数一定时,WRPC材料的拉伸强度随着m(塑料)∶m(橡胶)的提高呈现下降趋势。这是因为,在WRPC材料中,HDPE基体物质充当胶黏剂,使复合材料的三元相界面紧密结合;当橡胶粉用量过高时,橡胶粉被HDPE包覆的程度降低,导致界面结合不紧密,出现裂隙甚至难以成型。如果m(塑料)∶m(橡胶)一定,随着木粉质量分数的增加,尽管HDPE的用量在降低,而拉伸强度却呈现上升趋势。当木粉质量分数为60%,未添加橡胶时,拉伸强度达到最大值26.86 MPa。高密度聚乙烯为线性高分子,分子链上无极性基团,分子间作用力较小,链段易发生滑移,具有较好的柔性。木粉作为体系中刚性粒子,使HDPE分子间阻力增大,在受外力作用下,木粉可以承受较大应力,并且利用它和基体的特性传递应力,起到增强作用,阻止形变。另一方面,由于木粉自身密度小、体积大,木粉与木粉之间距离减小,塑料分布于木粉微纤维表面的空隙及木粉间隙中,成为木粉与木粉间的黏合剂。木粉用量足够多时,木粉与木粉之间相互接触、交叉,甚至缠绕,在低速度拉伸条件下,需要克服木粉与木粉间的强大摩擦力,结果使得拉伸强度增大。

2.2.3吸水率

复合材料吸水后会造成许多不良后果,如板材变形、膨胀和翘曲,引起菌类繁殖,导致板材加速老化,降低力学性能等[15]。从图4c可知,当木粉用量一定,木橡塑复合材料的吸水率随着橡胶添加量的增加总体上呈现上升趋势。木粉用量为30%和40%时,吸水率随着m(塑料)∶m(橡胶)变化不明显。当木粉用量为50%和60%时,吸水率随着m(塑料)∶m(橡胶)变化较大。由于高密度聚乙烯是非极性分子,不吸水,因此WRPC材料吸收水分主要是由于亲水性木纤维的存在。复合材料中木纤维的用量越多,HDPE对其封闭作用越差,复合材料的吸水率就越大。另外,随着橡胶用量的增加,塑料在体系中相应减少,界面处会产生缝隙,也利于吸收(附)和贮存水分。

图4b、图4d是分别根据图4a,c绘制的二维等位线。可以发现,木粉、橡胶粉和HDPE物料配比对WRPC物理力学性能的影响具有高度交互效应。在任意一条等位线上,同时控制木粉用量和m(塑料)∶m(橡胶),可以确保木橡塑复合材料的拉伸强度或吸水率保持不变。等位线的绘制突破了有限的配方比,为灵活调控木橡塑复合材料的配方提供了有力的工艺标准。木粉用量对增强力学性能有利[16-17],但降低了材料的湿稳定性;橡胶粉用量递增对拉伸强度和抗湿性均不利;而HDPE作为胶黏剂,适度提高用量对材料的力学性能和湿稳定性均有帮助。在生产特定应用领域的WRPC产品时,可根据等位线进行定向设计。

2.3发泡剂对木橡塑复合材料性能的影响

在相同的挤压温度和压力工艺条件下,木橡塑复合材料的密度高度依赖于木/橡/塑三者的原料配比。本次试验的数十个配方中,当木粉用量40%时,未发泡木橡塑复合材料的密度为1.01~1.12 g/cm3,其中m(塑料)∶m(橡胶)=3∶7时密度最小。当木/橡/塑配比确定时,通过添加1%~5%的NaHCO3引入泡孔结构,材料的密度普遍下降,达到0.767~1.01 g/cm3。发泡WRPC材料的密度随着NaHCO3添加量的增加而呈现减小趋势,最小达到0.767 g/cm3。

通过发泡工艺降低密度为WRPC材料用于吸声保温建筑围护结构等非承载和特定需求场合创造了必要条件;但要应用于上述领域则需要同时具备足够的强度性能。试验表明,当木粉的用量为40%,发泡木橡塑复合材料的拉伸强度全部达到10 MPa以上,远大于目前广泛使用的挤塑聚苯板(EPS)、膨胀聚苯板(XPS)、岩棉板等建筑保温材料。从表1可见,板材的抗拉强度因发泡剂用量的变化而不同。从试验结果看,NaHCO3添加量为3%时,3种m(塑料)∶m(橡胶)条件下材料的拉伸强度均最大。这可能是因为发泡剂用量太少则气孔分布不均、拉伸应力不均衡,而发泡剂用量太高则材料孔隙率太大,拉伸载荷有效承载横截面积过低,从而使表观拉伸强度下降,这点与前人研究相符[18]。

泡孔结构的引入,加剧了木橡塑复合材料的吸水性。随着NaHCO3添加量的增加,发泡木橡塑三元复合材料的吸水率普遍升高。从测试结果看,不添加发泡剂时,WRPC材料的吸水率普遍低于10%,而添加1%~3%的NaHCO3后,材料的吸水率最大可达到17.3%。但是,吸水率的提高不等同于试件形状和尺寸的同步变化。由于试件尺寸限制,本研究无法考查WRPC试件因吸水产生的尺寸稳定性变化,有待后续扩大化试验予以揭示。

3 结论

木橡塑复合材料充分发挥木材、橡胶和塑料各自的材性特征,三元异质复合的结果表明,该材料具有优异的物理和力学性能。

通过引入发泡剂,木橡塑复合材料在本征微孔体系基础上实现了泡孔在数量和尺寸的扩大以及形态的多样化;泡孔的数量、尺度和形态与物料配比尤其是HDPE和发泡剂的用量密切相关。

在挤压温度和压力一定时,木粉、橡胶粉和HDPE的用量对复合材料的拉伸强度具有明显影响且具有交互效应;根据交互影响结果绘制的性能等位线,为订制面向特定需求的WRPC材料提供了理论和应用借鉴。

发泡后WRPC材料密度明显降低,最低可达到0.77 g/cm3,但仍然有进一步降低的空间,拉伸强度减小(仍然全部超过10 MPa),而吸水率增大;当发泡剂用量为3%时,拉伸强度最大。

[1]徐信武,陈玲,刘秀娟,等.木材—橡胶功能复合材料的研究进展[J].林业科技开发,2014,28(2):1-6.

[2]孙伟圣,傅峰.木—橡胶功能复合材料的研究现状与发展趋势[J].中国人造板,2009,15(12):4-6.

[3]王清文,王伟宏.木塑复合材料与制品[M].北京:化学工业出版社,2006:270-287.

[4]SCHUT J H. Foaming expands possibilities for wood-fiber composites[J]. Plastic Technology,2001,47(7):58-59,61-63,65.

[5]李岩.废橡胶的国内外利用研究现状[J].合成橡胶工业,2003,26(1):59-61.

[6]FUKUMORI K, MATSUSHITA M, OKAMOTO H, et al. Recycling technology of tire rubber[J]. JSAF Review,2002,23(2):259-264.

[7]陈玲.木橡塑三元复合材料的制备及性能研究[D].南京:南京林业大学,2014.

[8]全国人造板标准化技术委员会.人造板及饰面人造板理化性能试验方法:GB/T17657—2013[S].北京:中国标准出版社,2014.

[9]全国塑料标准化技术委员会方法和产品分会.塑料拉伸性能的测定:第3部分薄膜和薄片的试验条件:GB/T 1040.3—2006[S].北京:中国标准出版社,2007.

[10]全国人造板标准化技术委员会.木塑地板:GB/T 24508—2009[S].北京:中国标准出版社,2010.

[11]ANATOLE A Klyosov. Wood-plastic composites[M]. New Jersey: Wiley-Interscience,2007:403-405.

[12]任宁,刘一星,巩翠芝.木材微观构造与拉伸断裂的关系[J].东北林业大学学报,2008,36(2):33-35.

[13]李清玲,张晓文,裴鑫杰,等.高密度聚乙烯的拉伸性能影响因素分析[J].炼油与化工,2012,23(1):16-18.

[14]焦书科.橡胶化学与物理导论[M].北京:化学工业出版社,2009:238-271.

[15]Bledzki A K, Faruk O. Creep and impact properties of wood fiber-polypropylene composites: influence of temperature and moisture content[J]. Composites Science & Technology,2004,64(5):693-700.

[16]赵永生,朱复华,薛平,等.木粉对PVC木塑复合材料力学性能影响[J].现代塑料加工应用,2005,17(6):12-15.

[17]杜虎虎,李涛,王伟宏,等.木粉含量对木粉—HDPE复合材料物理力学性能的影响[J].西南林业大学学报,2013,33(1):81-85.

[18]刘庄,黄旭江,张翔,等.HDPE微发泡塑木复合材料的制备及其性能研究[J].化工新型材料,2014,42(3):71-73.

Micro Porous Structure and Tensile Properties of Wood-rubber & HDPE Composites (WRPC)//

Sun Yan, Chen Ling, Xu Xinwu

(Nanjing Forestry University, Nanjing 210037, P. R. China); Pu Weizhong(Jiangsu (Kelida) Enterprise Graduate Workstation)//Journal of Northeast Forestry University,2016,44(2):65-69,74.

Waste rubber; Wood rubber & plastic composites (WRPC); Foaming; Environmental protection

孙妍,女,1991年5月生,南京林业大学材料科学与工程学院,硕士研究生。E-mail:44278339@qq.com。

徐信武,南京林业大学材料科学与工程学院,教授。E-mail:xucarpenter@aliyun.com。

2015年9月2日。

S784

1)江苏省高校自然科学研究重大项目(13KJA220003);江苏省优势学科建设工程项目(PAPD)。

责任编辑:戴芳天。