Abaqus环境中对木塑复合材料抗高速撞击损伤行为的模拟1)

2016-08-18李树森鞠伟伟元月

李树森 鞠伟伟 元月

(东北林业大学,哈尔滨,150040)

Abaqus环境中对木塑复合材料抗高速撞击损伤行为的模拟1)

李树森鞠伟伟元月

(东北林业大学,哈尔滨,150040)

基于Abaqus有限元分析方法,模拟分析高速碰撞状态下木塑复合材料的损伤行为。仿真实验过程中,对试件和撞击弹体的规格和物理参数进行设定,并对试验靶体和撞击弹体进行了相关的约束,得到了材料在高速撞击破坏后的形态及系统内部能量、内部节点位移及应力应变的变化趋势,为木塑复合材料的深入研究提供一定的理论依据。

木塑复合材料;高速撞击;Abaqus

In this study, based on the finite element method analysis (Abaqus), we simulated the high-speed impact damage of the WPC. During the simulation process, we determined the size and shape of the specimen and the various physical, and constrained the test body and the target missile. By the simulation experiment, we got the curves of the energy of the destruction during the high-speed impact, the change of the internal nodal displacement and stress and the strain areas of the material.

木塑复合材料作为一种新生的绿色环保复合材料正在人们的日常生活中发挥着越来越大的作用[1]。木塑复合材料有效地克服了普通木材强度低、变异性大及有机塑料弹性模量低等造成的使用局限性,原材料价格低廉,具有极大的经济效益和环保效益,已成为工业界和科学界普遍关注的材料[2-3]。国内外的学者对木塑复合材料的制造工艺、加工方法及材料性能等方面做了诸多研究和试验[4],但是对此种材料在受到高速撞击碰撞之后的损伤形态变化方面的研究相对较少。高速撞击问题的模拟研究是当今机械及材料科学等领域的热点,尤其是模拟航天飞行器受到高速撞击时的损伤状态[5]。笔者基于模拟航天飞行器受到高速撞击损伤的原理,利用有限元软件Abaqus模拟分析木塑复合材料在受到高速撞击后的损伤状态及其内部应力变化[6],更好地展现木塑复合材料各方面的材料性能,为此种材料的无损检测及其安全应用提供一定的理论依据。

1 高速碰撞理论方程

本试验的碰撞过程属于非线性动态接触问题,包括木塑材料的静态力学分析和瞬时动态分析。本研究利用Abaqus中的Standard模块求解系统的非线性结构静力学问题,利用Explicit模块求解模拟瞬态动力学冲击过程[7]。采用拉格朗日描述增量方法,整个试验体系的碰撞过程遵循能量守恒,能量守恒方程为:

E=Vsijεij-(p+q)V。

(1)

式中:V为现时构形的体积;εij为应变张量;sij为应变偏量;q为应变压力。

在仿真实验过程当中,实验弹体上的应力由静侵彻阻力和动侵彻阻力组成,表达方程为:

σn=mYt+nρtv2。

(2)

式中:m为静侵彻阻力;n为动阻力系数,跟弹体的形状有关;Yt为靶体材料的屈服强度;ρt为靶体材料的密度;v为速度。

在高速碰撞的过程中,当材料伸长线的变化达到材料本身脆断伸长线应变时,材料就会发生断裂破坏,使其产生破坏的最大应变准则条件为:

(σx-vxσy)≤Xt。

(3)

(σy-vyσx)≤Yt。

(4)

2 仿真试验与选材

对材料的超高速撞击的研究始于航空航天和军事工程等领域,这种高速撞击模拟试验可以获得材料在高速撞击下的变形行为,获得材料的动态损伤规律,为材料设计选择和应用提供理论依据。笔者基于对航空金属等材料的模拟分析,来分析木塑复合材料,深入了解木塑复合材料在高速撞击下的破损状态等大应变行为,为木塑活动板房搭建,武器装备的包装运输等提供一定的理论参考依据。

在模拟仿真试验过程中,试验的弹体高速撞击木塑复合材料靶体,将试验对象靶体的规格设定为底面半径0.2m,高0.05m的圆柱体,其密度为1.1g/cm3,在常温环境下的膨胀系数为3.5,断裂伸长率为3.8%,靶体材料的抗弯强度为51.2MPa,压缩强度为36MPa。仿真试验的弹体采用半径为5cm的7050锌铝合金球体,这种锌铝合金具有极高的抗冲击强度及抗应力腐蚀断裂的性能。其弹性模量为73GPa,密度为2.8g/cm3,泊松比是0.34。

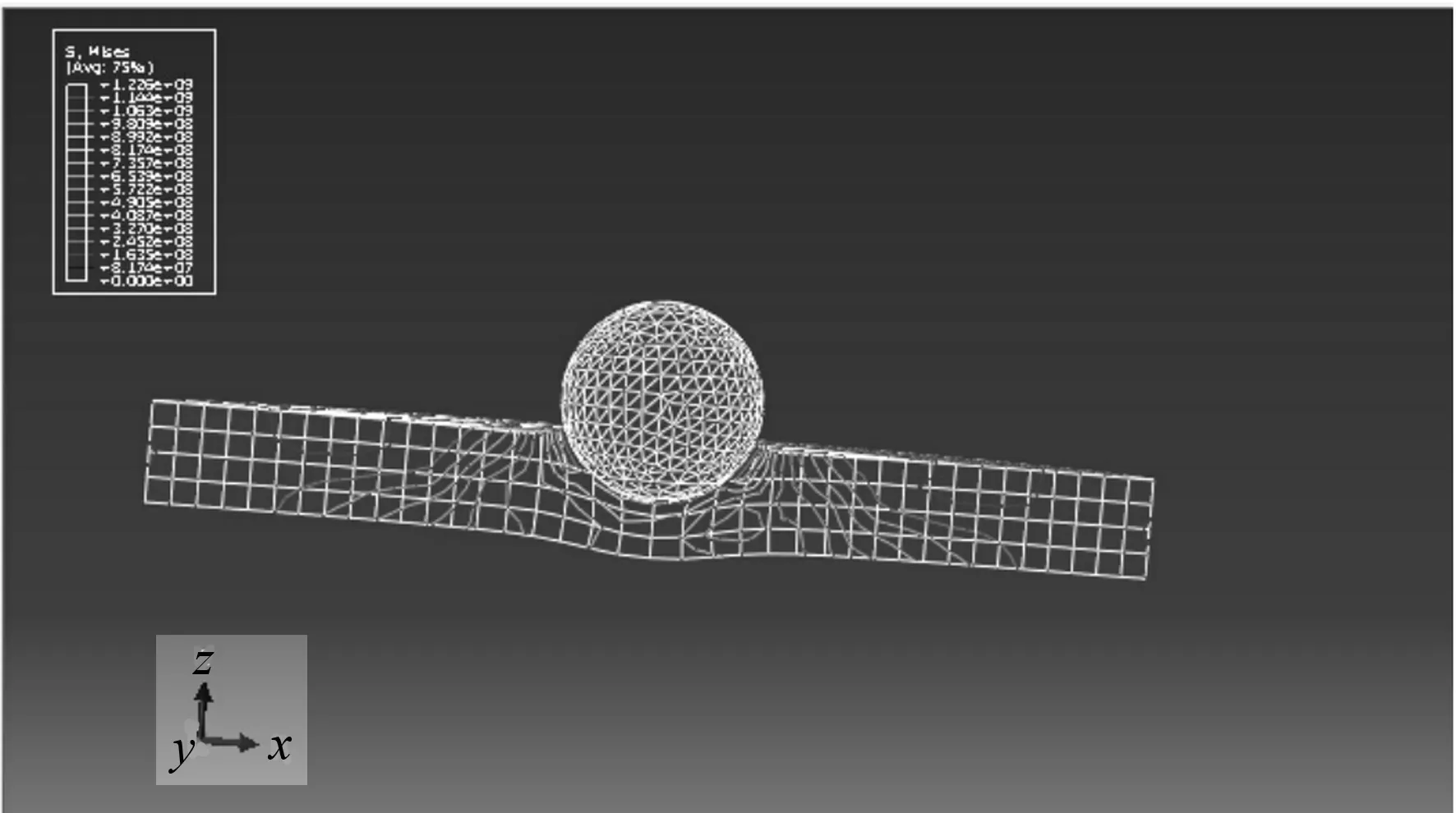

利用Abaqus软件进行仿真时,为便于仿真结果的观察,对靶体加296个种子,并将靶体划分成4 000个网格,网格分布从中间往边缘呈由密到疏的布局。同时,在仿真过程当中,由于撞击体是一个有高强度及硬度的锌铝合金属球,为了仿真结果易于观察,将撞击体设成一个刚体,并对目标靶体在xyz方向上进行自由度约束,由于目标靶体是一个轴对称的圆柱体,在靶体中心受到高速撞击后,靶体边缘周围所受力的大小一样,边界条件也是对称的,在不影响仿真实验结果的情况下,将靶体简化为原模型的一半,更有利于观察靶体在受到高速撞击之后,其内部的状态变化。将模拟结果影射之后能得到整个靶体的试验结果图,试验模拟结果不受影响。

3 仿真结果及处理

实验初始,分别以不同的速度对靶体进行高速撞击仿真,弹体速度分别设定为500、800、1 500、2 000m/s,撞击速度沿z轴反方向,与靶体表面垂直。高速撞击的仿真结果如图1—图4所示。

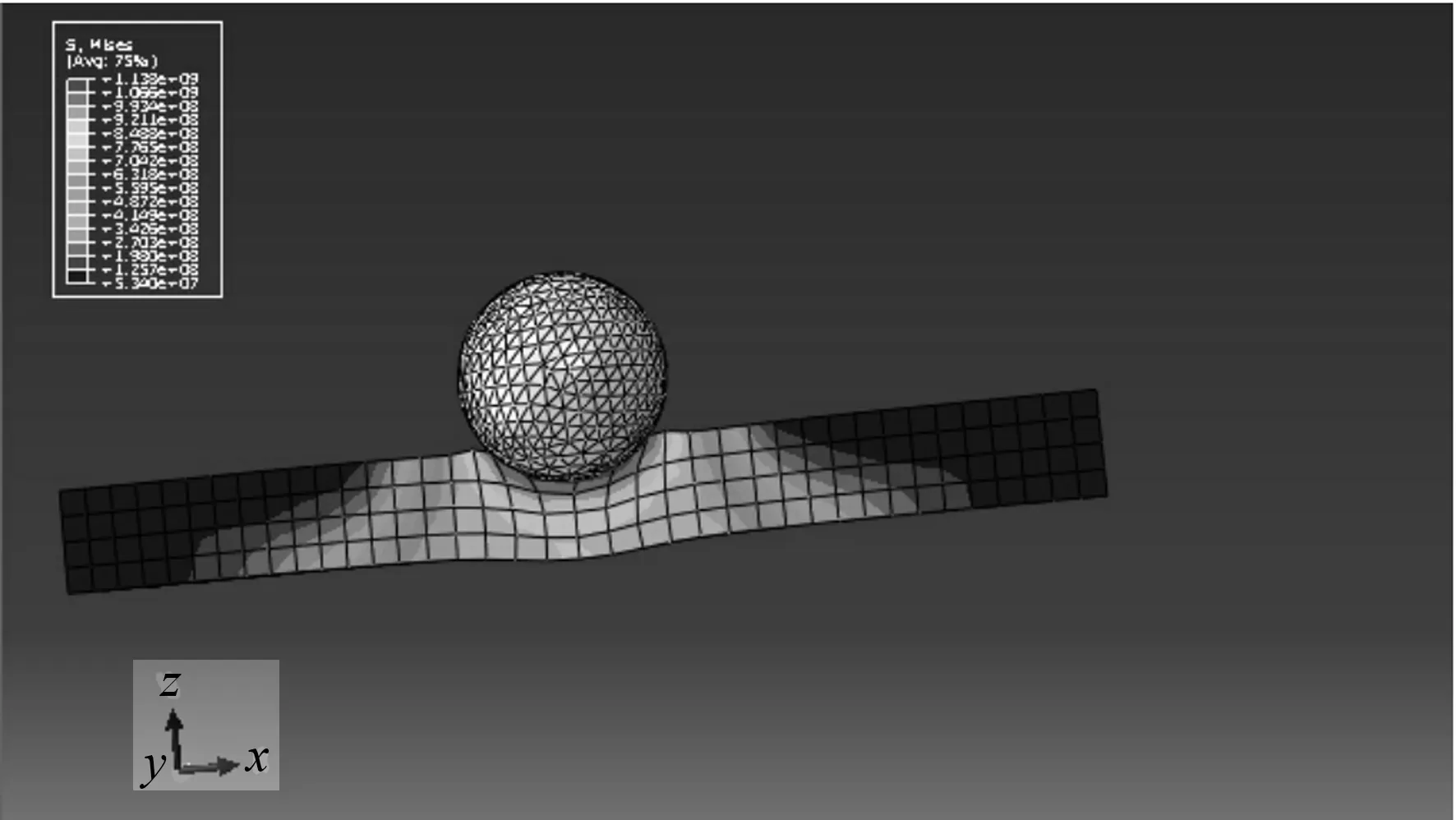

图1 v=500 m/s时的最大撞击状态

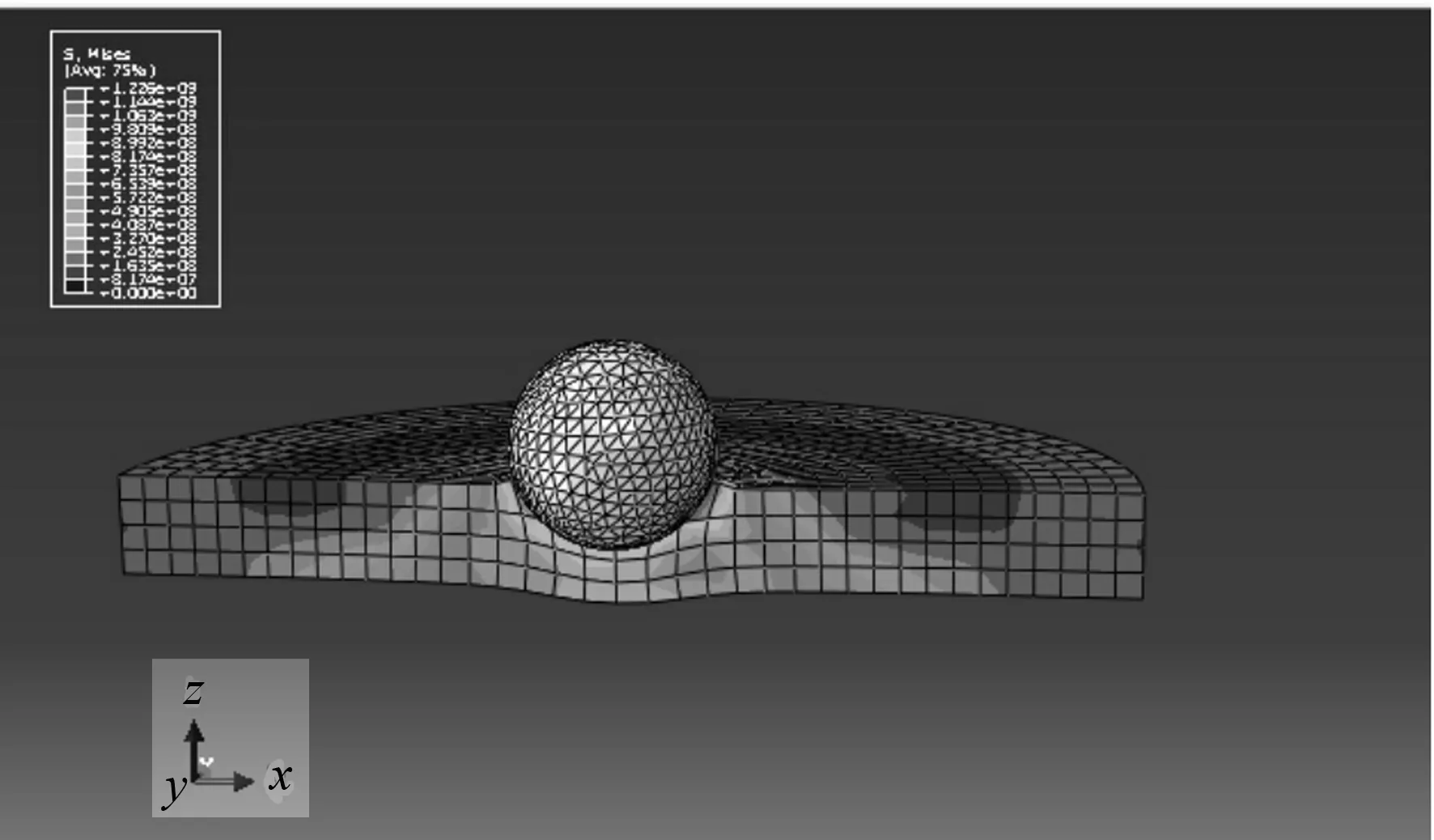

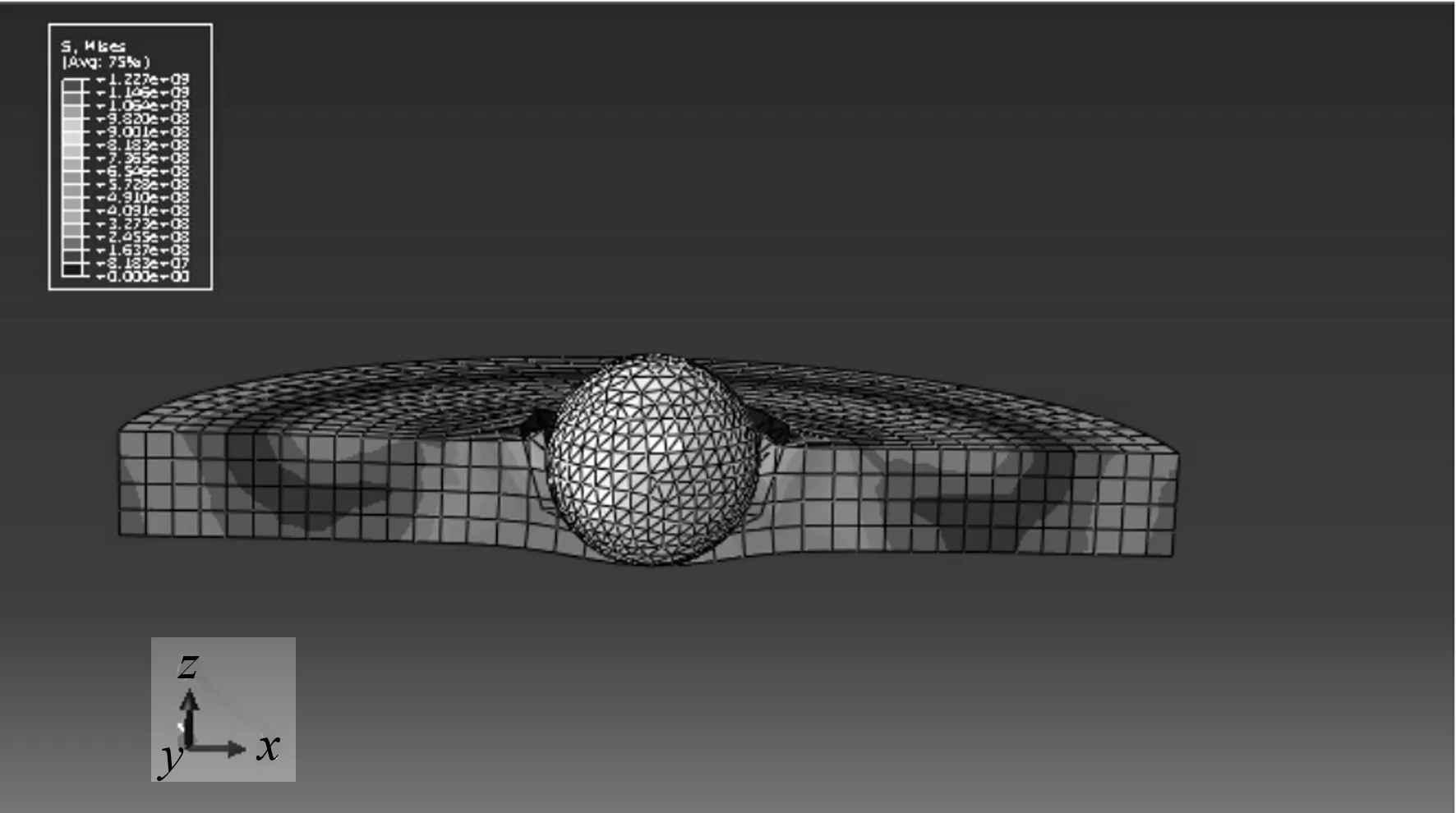

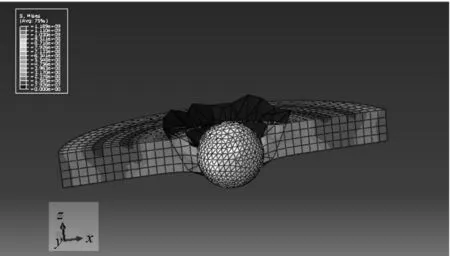

靶体的破坏结果为:同一材质弹体以不同速度撞击同一材料表面时,引起撞击后靶体的宏观破坏程度不同,撞击速度越大,靶体表面出现的弹坑越大;当速度增加到某一程度时,可引起靶体材料由强非线性塑形变形发展到断裂变形并形成孔洞。在靶体撞击表面附近,由于弹体的高速挤压碰撞,在撞击表面会形成一层向四周凸起的边缘,凸起部分与木塑材料靶体相连,呈现出由于弹体高速挤压而向外不规则延伸的状态。这与材料本身的性质有关,与普通的纯木材料或者木质复合板材料相比,木塑材料本身由于含有塑料的成分,使得木塑复合材料的黏弹性高于普通纯木或者木质复合板。

图2 v=800 m/s时最大撞击状态

图3 v=1 500 m/s时最大撞击状态

图4 v=2 000 m/s时最大撞击状态

木塑靶体表面形成弹坑的主要能量来源是弹体的动能。其中弹坑的塑性变形所消耗的能量是弹体总动能的主要部分,由弹丸摩擦所产生的热能为次要能量消耗。以弹体速度为800m/s时撞击结果为研究对象,仿真试验结果如图5—图11所示。

图5为用线性状态模拟系统时,靶体在受到高速撞击时,其内部受到高速撞击的挤压状态趋势走向。

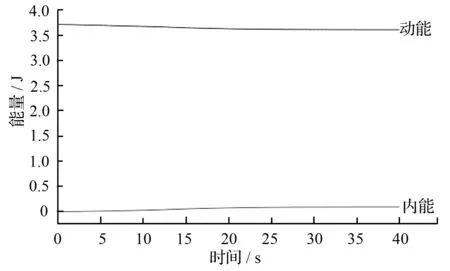

图6为随着时间的推移,在仿真过程中系统的动能和内能的变化趋势。弹体在撞击到靶体表面直到停止之后,其动能最终转化成引起材料塑性变形的内能。在仿真过程中靶体材料的应变能随着撞击深度的增大而增强,弹体的机械能则克服材料本身的应变趋势而逐渐被消耗,引起靶体材料的应变变化。

图5 内部受力线性云图

图6 系统内能及动能变化曲线

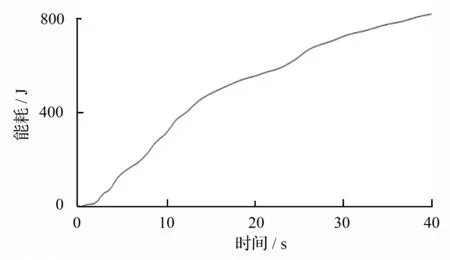

图7 黏性能耗曲线

图7为仿真过程中材料的黏性耗散能曲线。由于木塑复合材料中含有一定比例的塑料成分,所以材料本身的黏弹性高于普通的纯木质材料,在弹体的机械能消耗过程当中,其中有一部分作用于材料本身的黏性耗能。

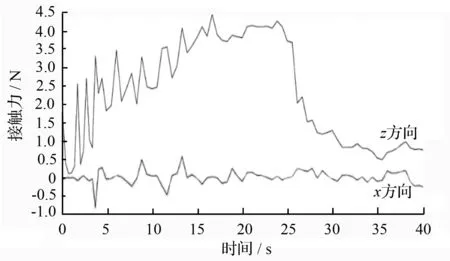

图8 x轴和z轴方向接触力变化

图8是在仿真过程当中,靶体模型x方向和z方向接触力随时间的变化。在x轴方向,由于和撞击速度垂直,x方向接触力变化平缓,波动较小。z轴方向接触力变化趋势较大,并呈现不规则分布。

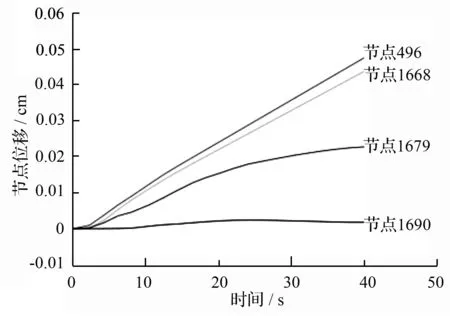

图9 节点位移变化

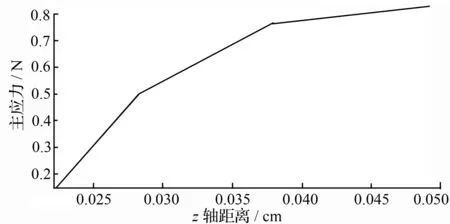

图10 z轴最大主应力变化

在z轴方向,沿着子弹的撞击点,间隔相同的距离依次取4个节点(节点496、节点1 668、节点1 679、节点1 690),在弹体高速撞击到撞击停止过程中,沿撞击方向4个节点的位移与时间的关系如图9所示。随着撞击的进行,靶体被破坏程度的加大,撞击接触点附近的节点的位移呈线性增加,随着节点到撞击点距离的增加,节点的位移变化量逐渐减少,节点1 690的位移已没有明显变化。连接上述4个节点,在此路径上最大主应力的变化如图10所示。可以看出,木塑材料在撞击时受到的主应力随其厚度的增加而增大,且增大的速率逐渐降低。这表明木塑材料的抗应力断裂及抗冲击性能和本身的厚度有一定关系,同时,相比于普通的木质或者塑料制品,木塑复合材料结合了两种材料在脆性或塑性方面的优势。

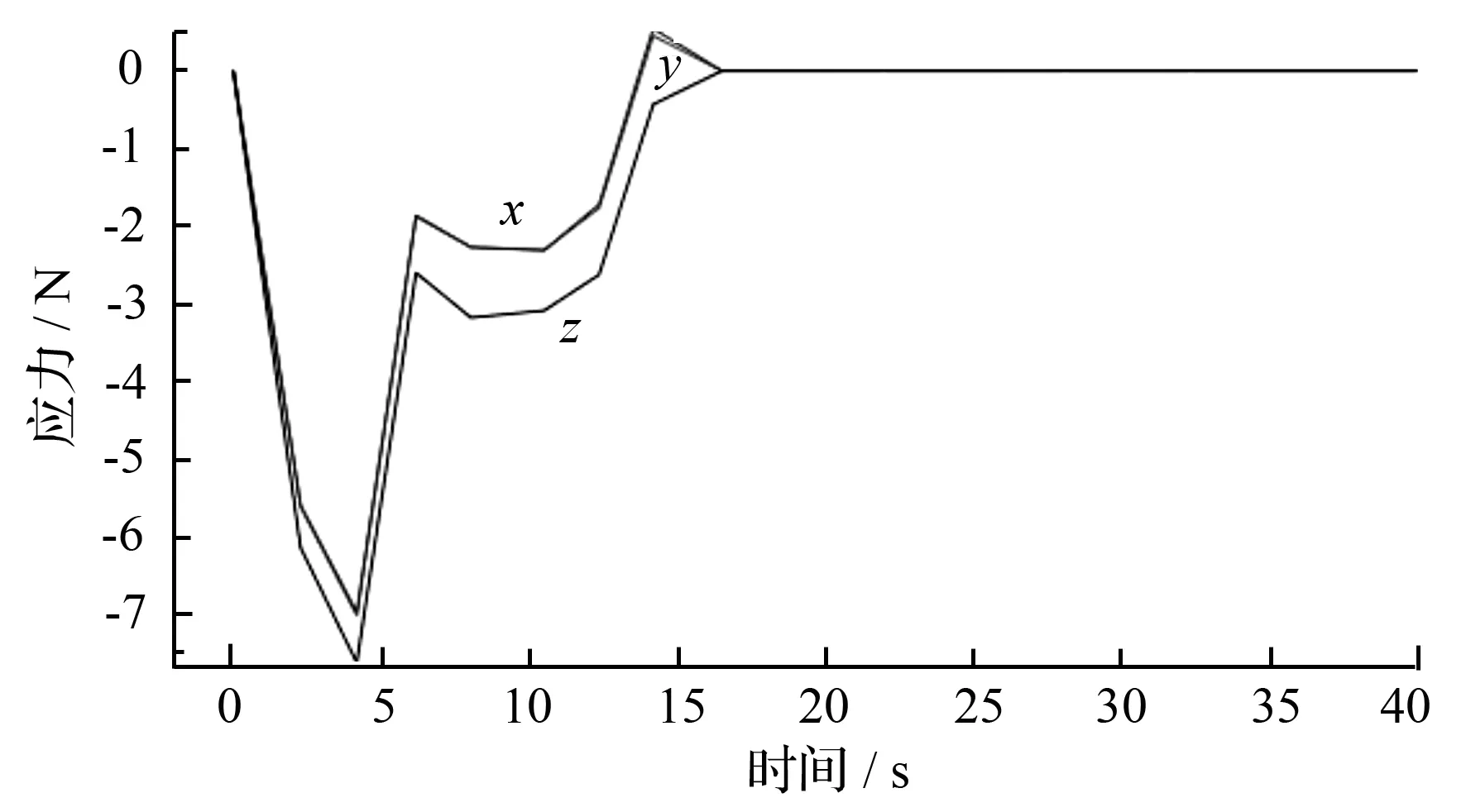

在弹体撞击接触面取一个节点单元,此节点沿xyz轴3个方向的应力曲线如图11所示。

图11 xyz方向应力曲线图

在弹体高速撞击中,由于靶体x方向和y方向与子弹撞击方向垂直,所以这两个方向总体受到的撞击力相同,这两个方向的应力曲线趋于重合;而沿z轴方向,所受应力大小虽然不同,但所受应力曲线趋于一致。这表明木塑复合材料基本上为各向同性材料,材料本身纵向与横向的强度差异不大。

本研究利用Abaqus/Standard动态分析模块,能够快捷有效地模拟木塑复合材料在受到高速撞击后的非线性动态接触问题,分析材料在受到高速撞击后其内部的应力变化损伤行为及材料本身的破损状态。

4 结论

对木塑复合材料的撞击损伤分析有利于了解材料在受到撞击载荷后其内部的变化状态。分析了材料内部的纤维断裂损伤的起始状态、扩展过程与木塑复合材料的冲击响应,并建立了逐渐累积高速冲击损伤预测模型。通过对所建模型的仿真分析,获得了弹体与靶体在高速碰撞中的能量转换及其变化趋势;设定了弹体撞击速度,仿真模拟出不同速度的弹体撞击靶体后靶体受破坏后的状态及形态变化。该模型可对木塑材料的生产检测提供一定的理论依据。

[1]唐伟家.国外塑木复合材料的发展趋势[J].国外塑料,2004,22(4):45-46.

[2]党文杰,宋永明,王清文,等.木纤维/聚丙烯复合材料界面相容性的改性研究[J].北京林业大学学报,2007,29(2):133-137.

[3]潘明珠,梅长彤,李国臣,等.聚磷酸铵改善稻秸-高密度聚乙烯复合材料的理化性能[J].农业工程学报,2014,30(16):328-333.

[4]宋剑斌,刘学莘,袁全平,等.茶叶梗/高密度聚乙烯/碳纳米管复合材料流变性能、力学性能、热稳定性能研究[J].塑料工业,2015,43(4):79-82.

[5]徐英,时家明,林志丹.撞击形状和速度对高速撞击结果的影响[J].弹箭与制导学报,2010,30(2):107-110.

[6]庞宝君,盖芳芳,管公顺.高速撞击充气压力容器前壁损伤数值模拟[J].中国空间科学技术,2010(4):76-81.

[7]庄茁.基于ABAQUS的有限元分析和应用[M].北京,清华大学出版社,2009.

Simulation Research on WPC Ability to Resist High-speed Crash Damage Based on Abaqus//

Li Shusen, Ju Weiwei, Yuan Yue

(Northeast Forestry University, Harbin 150040, P. R. China)//Journal of Northeast Forestry University,2016,44(2):61-64.

Wood-plastic composite; High-speed collision; Finite element method

李树森,男,1963年5月生,东北林业大学机电工程学院,教授。E-mail:lishusenzp@126.com。

2015年7年17日。

TH873

1)黑龙江省自然科学基金项目(E201215);高等学校博士学科点专项科研基金(博导类)资助课题(20120062110006);东北林业大学教育教学研究课题(DGY2014-31);哈尔滨市科技创新人才研究专项资金(2012RFXXG077)。

责任编辑:戴芳天。