内置V型永磁体尺寸参数的优化设计

2016-08-17罗腾科殷时蓉隗寒冰

罗腾科,殷时蓉,隗寒冰

(重庆交通大学 机电与车辆工程学院,重庆 400010)

内置V型永磁体尺寸参数的优化设计

罗腾科,殷时蓉*,隗寒冰

(重庆交通大学 机电与车辆工程学院,重庆 400010)

通过改变电机磁路结构来提高电机输出转矩和效率,基于ANSYS电磁仿真平台,设计了“V”型磁路结构及其相关尺寸参数,利用空载系数和转矩波动最优化得到最优尺寸,最后通过台架试验对比原“一”字型磁路结构电机的性能输出,结果表明:“V”型磁路结构相比于“一”字型磁路结构,输出转矩提高了6.3N,效率提高了5%,验证了“V”型永磁体尺寸参数优化设计的合理性。

永磁同步电动机;V型磁路;空载漏磁系数;转矩脉动

车用电机不同于常规工业驱动电机,车用电机通常要求频繁地启动/停车、加速/减速,低速或者爬坡要求有大转矩,高速行驶时要求有低转矩,并要求变速范围大[1]。电机内置式永磁体嵌入在转子冲片的内部,转子机械强度高,动静态性能好;且由于其特殊的磁路结构导致转子产生凸极效应,在励磁转矩基础上产生额外的磁阻转矩,进一步提高永磁同步电机的转矩性能[2][3]。

分析对比几种常见的不同内置式转子结构,吴延忠等通过对不同隔磁桥宽度的取值来分析空载漏磁系数的变化,最后得出在综合考虑机械强度和电机性能的同时选取合理的隔磁磁桥宽度[4];胡光伟等采用有限元法仿真不同隔磁磁桥桥厚度对电机电磁性能及转子应力的影响,得出带辅助隔磁磁桥“V”型转子的内置式永磁同步电机能够兼顾电磁性能和结构强度,更适合高速运行[5]。冯桂宏等通过对调整转子磁路结构进而优化电机反电势和凸极率来拓宽永磁电机的弱磁调速范围[6]。王艾萌等通过优化相邻磁极间距和磁极植入深度来消弱高次谐波,进一步得到较优的纹波转矩脉动,并给出纹波转矩的数学表达式[7]。以上文献都是对独立的永磁体尺寸参数进行优化分析,本文将更全面的分析所有影响电机性能的永磁体尺寸参数。

本文针对市场上某款25 kW内置一字型车用永磁同步电机,在不改变其他尺寸参数和电气参数的情况下,更改磁路结构,将原有的一字型磁钢更改为新型V型磁钢布置。首先采用传统的经验公式估算永磁体基本尺寸参数,然后利用ANSYS电磁仿真平台通过优化电机的某些性能来选取永磁体最佳尺寸参数,仿真V型永磁体电机性能输出,最后对比现有成熟产品的性能输出,验证设计方案的可行性。

1 内置V型永磁体参数

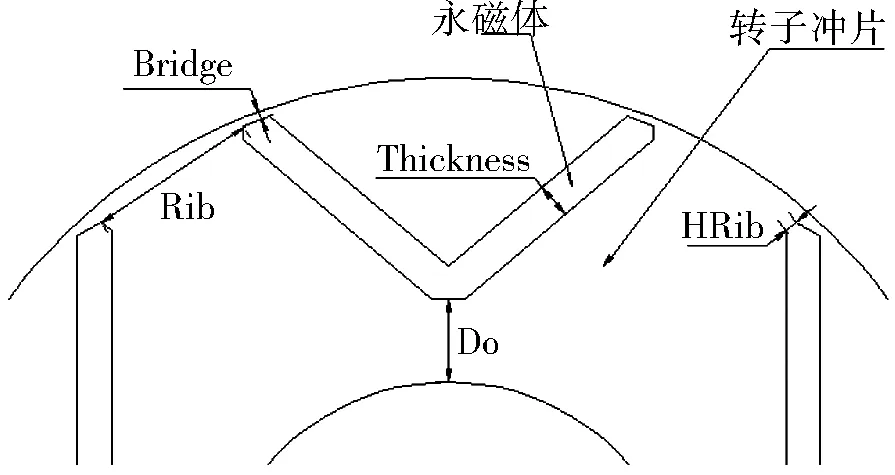

鉴于车用电机高功率密度的性能要求,以及安装空间和重量的限制,转子冲片永磁体的布置空间相当有限。因此,对转子磁路结构的优化设计是保证电机表现出更佳性能的关键所在,其中包括永磁体宽度Width、磁化方向厚度Thickness、隔磁磁桥宽度Bridge、隔磁磁桥长度Hrib、相邻永磁体磁极间距Rib以及磁极中心植入深度Do的优化设计。

图1 内置V型转子磁路结构

确定V型永磁体基本尺寸参数,图1为转子冲片内置V型永磁同步电机的二维简图。

2 永磁体参数优化

2.1隔磁磁桥尺寸的选取

隔磁磁桥的作用,一是增加转子的机械强度,二是通过隔磁磁桥部位漏磁通的饱和来达到限制永磁体漏磁的作用。隔磁磁桥的尺寸对电机空载漏磁系数的影响较大,而空载漏磁系数的取值一方面决定了永磁体材料的性能,另一方面对电机的性能有较大影响。对于永磁体,空载漏磁系数和永磁体利用率成反比,即空载漏磁系数越大,永磁体利用率越低;对于电机性能,漏磁系数的大小决定了电动机弱磁扩速能力的高低[8][9]。综上,研究隔磁磁桥尺寸对空载漏磁系数的影响规律,一方面可以保证电机和永磁体性能的最佳表现,另一方面可以通过合理的空载漏磁系数的取值来寻求最佳的隔磁磁桥尺寸参数。漏磁系数σ定义为永磁体提供的总磁通Φm与进入电枢的气隙主磁通Φδ之比:

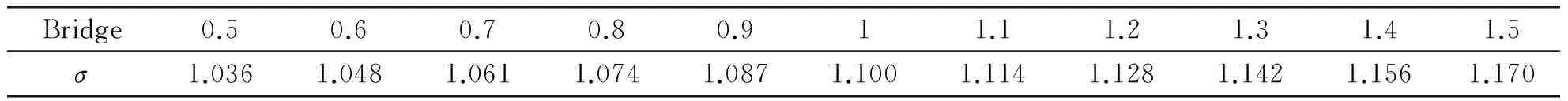

(1) 表1 不同隔磁磁桥宽度对漏磁系数的影响

图2 漏磁系数与隔磁磁桥宽度曲线

通过表1和图2可以得出,漏磁系数随着隔磁磁桥宽度的增大而增加,漏磁系数取值较大,永磁体利用率将降低,漏磁系数取值较小,转子机械强度无法满足,综合考虑漏磁系数对电机各种性能的要求,本文取隔磁桥宽度为1 mm。

2.2磁极间距和磁极中心植入深度的优化

转矩波动是造成电机在低速状态下振动、噪声、影响安全运行、缩短电机寿命以及乘坐舒适性的因素。而永磁体磁极间距和磁极中心植入深度是影响转矩波动的主要因素之一,通过优化转矩波动来寻求最优的磁极间距和植入深度的参数配合。转矩脉动通常由两部分组成,即齿槽转矩和纹波转矩。纹波转矩TRip主要是由感应电动势谐波和定子电流相互作用的结果,表现为一个周期内最大转

矩Tmax与最小转矩Tmin的的差值和平均转矩Tavg之比,即

(2)

(3)

式中:Bs和Br分别为定、转子产生的气隙磁通密度的幅值,p为电机极对数,l为电机轴向厚度,θs为转子旋转角度,g为气隙径向长度,r为气隙的平均半径且,μ0为气隙磁导率,δ为Bs基波分量超前Br基波分量的角度。

式3表明纹波转矩和定转子磁通密度的谐波有关,在绕组形式一定的情况下,为进一步减少纹波转矩,通过对转子磁路结构的关键尺寸优化来削弱高次谐波。表2为负载情况下,仿真不同永磁体磁极间距Rib和磁极中心植入深度Do对纹波转矩的影响。考虑到转子内部空间的限值,以及保证合理的永磁体宽度和磁化方向厚度,这里设定Do的取值范围为4~6 mm,Rib的变化范围都为4~7.5 mm。经过有限元仿真得出纹波转矩的含量随着Do和Rib的变化关系如表2所示,我们可以得出当Do为4.5 mm,Rib为7 mm时转矩波动最小为4.1%。

表2 随永磁体相邻磁极间距和磁极中心植入深度变化的纹波转矩含量

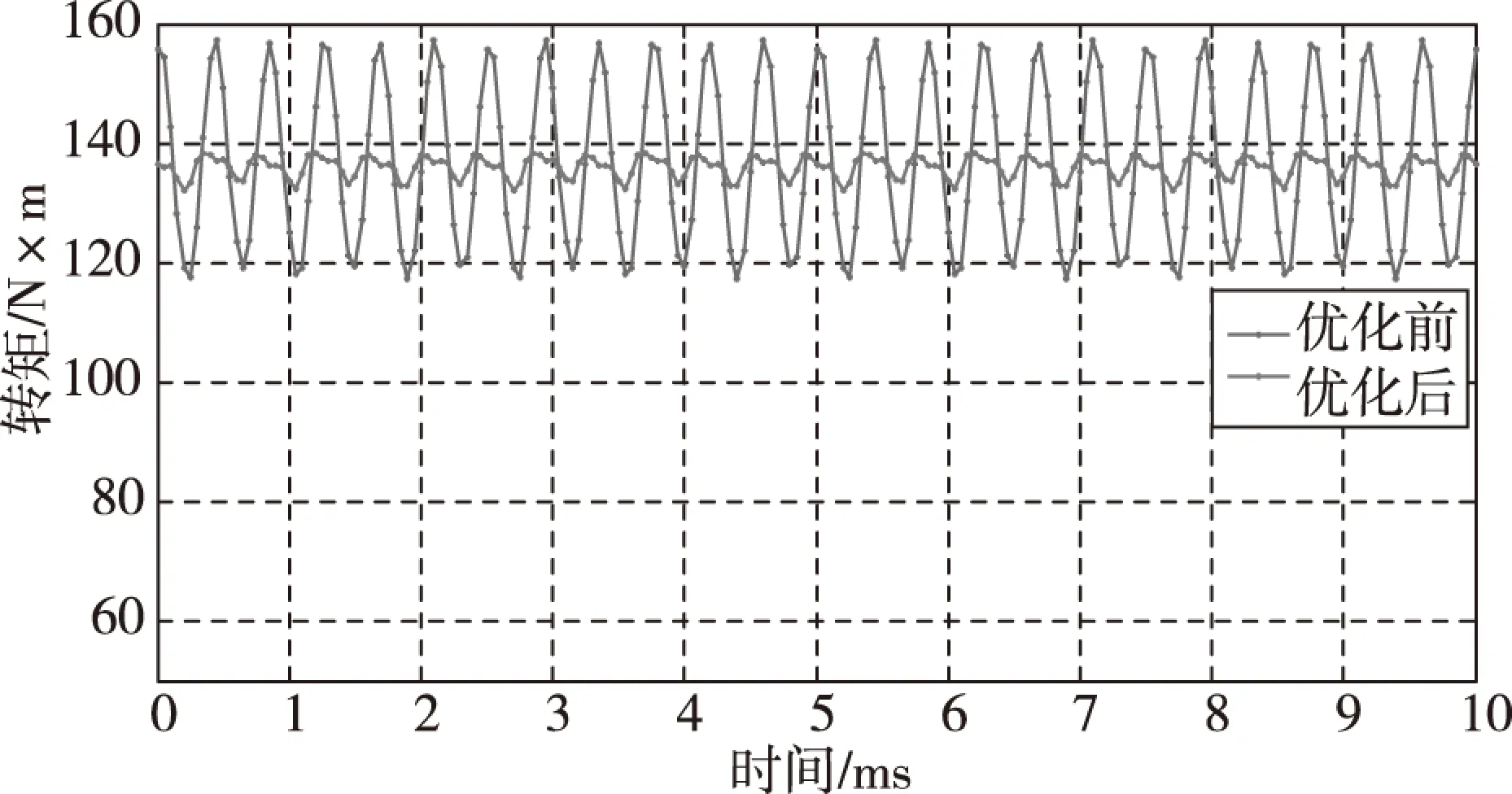

图3 优化前后输出转矩比较

从图3优化前后转矩波动幅度来看,合理的永磁体尺寸参数将会保证电机的转矩输出更为平稳,这样有利于降低振动噪声,延长电机的使用寿命。

3 电磁性能分析

3.1空载磁通和磁力线分布

通过以上对V型永磁体尺寸参数的优化设计,在有限元仿真平台ANSYS中使用优化后的电机参数,分析驱动电机的电磁性能,得到电机空载时的磁通分布和磁力线分布云图,如图4-5。

图4 空载磁通密度

图5 空载磁力线

所谓空载状态,即为电枢电流为0,电机内部仅有永磁体励磁。图4和图5分别为空载情况下不同的磁通密度分布和磁力线分布图,其中彩虹条纹代表电机各个部位不同的磁通密度值;从图4空载磁通密度分布云图中可以看出隔磁磁桥部位出现了局部饱和现象,内置V型磁路结构正是利用这一点来达到限制漏磁的作用。从图5空载磁力线分布云图可以看出,除了隔磁磁桥的磁通饱和之外,其他部位均未出现饱和现象,说明隔磁磁桥起到了良好的限制漏磁效果。综上可以得出内置V型永磁体的优化设计是合理的。

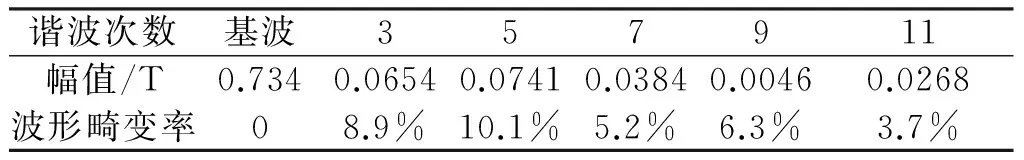

3.2空载气隙磁场波形

空载时电机励磁磁场由永磁体产生,由于永磁体为矩形体,气隙磁场波形近似梯形波,而非标准的正弦波。由转子磁动势的对称性可知,转子磁动势除基波以外只有奇数次谐波。图6和图7分别为电机空载气隙谐波分布和傅里叶分解图,从图中可以看出所设计的V型磁路电机含有少量的奇数次谐波,表3中可以看出空载气隙磁通密度波形畸变率较高的为3次谐波和5次谐波,分别达到8.9%和10.1%。谐波含量的多少直接决定了电机的转矩脉动和噪音振动,以及影响电机在轻载时的效率。最高10.1%的波形畸变率在电机设计的允许范围内,所以所设计的V型磁路电机基本满足性能要求。

图6 空载气隙谐波分布

图7 空载气隙磁密波形傅里叶分解图

谐波次数基波357911幅值/T0.7340.06540.07410.03840.00460.0268波形畸变率08.9%10.1%5.2%6.3%3.7%

4 实验对比

为了分析改变转子磁路结构对电机性能的影响以及V型永磁体电磁参数设计的合理性,利用试验和仿真相结合的方法分别得到两种不同转子磁路结构电机的性能输出。首先利用图8电涡流测功机测试25 kW内置一字型永磁同步电机在额定转速下不同直流母线电流对应的转矩值,然后在ANSYS仿真平台中仿真得出内置V型电机在相同直流母线电流下电机的转矩值,对两者的输出结果对比分析,得出仿真结果和试验值之间的差值,如表4所示。然后绘制出两种磁路结构电机的效率转速特性曲线,如图9所示。

图8 电涡流测功机试验台架

直流母线电流/A仿真转矩/N×m试验转矩/N×m转矩提升/N13.3411.810.21.623.421.720.90.833.232.231.70.543.8144.343.50.853.8356.251.94.360.12646227177.172.64.599.87109.4103.16.3126.1134.4129.84.6141.4146.8142.74.1

图9 内置一字型和V型磁路电机的效率分布对比曲线

表4说明改进后电机的转矩输出性能得到了提升,最高提升了6.3 N;图9说明通过改变转子磁路结构,电机的整体效率得到了提高。

5 结论

本文针对市场上一款25 kW车用永磁同步电机,通过改变转子磁路结构来提升整个电机的性能输出。利用ANSYS仿真平台对V型永磁体的尺寸参数进行优化设计,通过满足电机期望的性能要求来寻求最优的尺寸参数。最后通过试验的方法对比分析了所设计的V型永磁体和原电机的输出转矩大小和效率高低,结果表明新型V型磁路结构的电机转矩输出能力更强,效率更高,说明了所设计电机永磁体尺寸参数优化设计的合理性。

[1] 王志福,张承宇.电动汽车电驱动理论与设计[M].北京:机械工业出版社,2012.7.

[2] W.L.Soong,Nesimi Ertugrul.Field-Weakening Performnce of Interior Permanent-Magnet Motors[J].IEEE Transactions on industry applications,2002,38(5):1251-1258. (in Chinese)

[3] 王广生.内置式永磁同步电机设计及弱磁性能研究[D].长沙,湖南大学,2012.

[4] 吴延忠,郭振宏,唐任远.稀土永磁同步电动机隔磁磁桥的设计研究[J].沈阳工业大学学报,1997,19(6):34-37.

[5] 胡光伟,严欣平,黄嵩,等.内置式永磁同步电机隔磁桥影响研究[J].微电机,2014,47(7):31-34.

[6] 冯桂宏,李庆旭,张炳义,等.电动汽车用永磁电机弱磁调速能力[J].电机与控制学报,2014,18(8):55-61.

[7] 王艾萌,马德军,王惠,等. 抑制内置式永磁同步电机纹波转矩的实用设计方法[J].微电机,2014,44(4):1-5.

[8] 唐任远.现代永磁电机理论与设计[M].北京:机械工业出版社,1997,12.

[9] 周兰.基于ANSOFT电动汽车用永磁同步电机电磁设计及性能研究[D].成都:西南交通大学,2012.

(责任编辑:王先桃)

The optimization design of built-in V-shape permanent magnet’s Size parameters

LUO Tengke YIN Shirong*WEI Hanbing

(School of Mechanotronics & Vehicle Engineering,Chongqing Jiaotong University, Chongqing 400010)

Increases the output torque and the motor efficiency through changing the magnetic circuit structure,designed V-shape magnetic circuit structure and its associated size parameters based on ANSYS electromagnetic simulation platform, optimized them through optimum No-load flux leakage coefficient and Torque-ripple. Comparing the output performance of primary “一”-shaped magnetic motor by bench test, the results showed that: V-shape magnetic circuit structure increase the output torque 6.3N, efficiency 5%, the designed V-shape permanent magnets parameters were verified for its rationality.

permanent-magnet synchronous motor; V-shape magnetic circuit; No-Load flux leakage coefficient; torque ripple

B

1000-5269(2016)03-0068-04

10.15958/j.cnki.gdxbzrb.2016.03.17

2016-04-20

国家自然科学基金资助项目(51305472);重庆市科委科学技术研究项目(cstc2014jcyjA60005);重庆市教委科学技术研究项目(KJ1400312)

罗腾科(1991-),男,在读硕士,研究方向:车用永磁同步电机的电磁性能分析,Email:mavericor@163.com.

殷时蓉,Email:yinsr@126.com.

TM313