超超临界机组用FB2转子中心检测密集缺陷原因分析

2016-08-16芮守泰曹志远

芮守泰 曹志远 季 雪

(中国一重天津重型装备工程研究有限公司,天津300457)

超超临界机组用FB2转子中心检测密集缺陷原因分析

芮守泰曹志远季雪

(中国一重天津重型装备工程研究有限公司,天津300457)

通过金相、扫描电镜等分析手段详细研究了FB2转子中心超声检测密集缺陷部位微观组织及夹杂物情况,明确了大尺寸复合型夹杂物周围伴生的其它冶金缺陷及在锻造过程中产生的微裂纹(长度在200μm~300μm甚至更长)是导致∅3mm及以上当量的密集缺陷的直接原因。

FB2转子;密集缺陷;夹杂物;微裂纹

FB2材料是欧洲COST536计划开发的适用于620℃蒸汽参数的超超临界机组用转子材料,旨在进一步提高发电效率同时降低CO2排放。和600℃级别的9-12Cr材料相比,FB2合金成分中增加了Co、B两种合金元素,以进一步提升材料的高温性能。

1 试制件基本情况

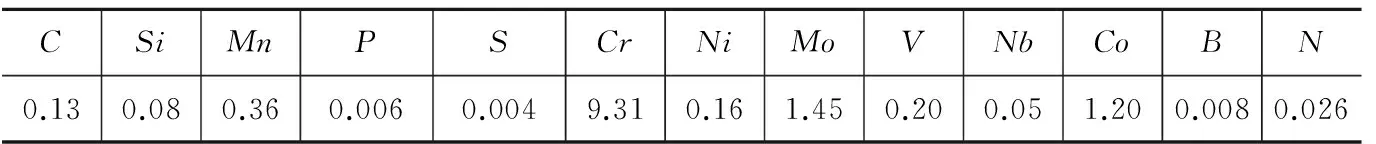

一重在完成此材料基础研究的基础上,对此材质转子进行了试制,试制件化学成分见表1。预备热处理之后的毛坯尺寸如图1所示。调质前超声检测显示转子水、冒口中心区域较大范围内存在超过∅3mm当量的密集缺陷。

2 缺陷处解剖分析及讨论

为分析试制件水、冒口中心位置检测密集缺陷产生的原因,在试制件相应位置切取试料进行了详细的微观组织分析。

图1 FB2转子试制件锻造后毛坯尺寸Figure 1 The blank dimension oftrail-manufactured FB2 rotor after forging

2.1金相分析

首先在试制件水、冒口中心试料上切取金相试样进行金相分析。图2是试制件水、冒口中心微观组织照片。从水、冒口中心微观组织照片可以观察到试制件锻后组织以铁素体为主,另外有部分珠光体及粒状碳化物,组织分析未发现异常。

表1 FB2转子试制件化学成分 (质量分数,%)Table 1 Chemical composition of trial-manufactured FB2 rotor (mass fraction, %)

(a)水口

(b)冒口图2 试制件水、冒口中心组织照片Figure 2 Photos of microstructure inthe center of nozzle and riser

图3 试制件水口中心位置夹杂物照片Figure 3 Photos of inclusions in the center of nozzle

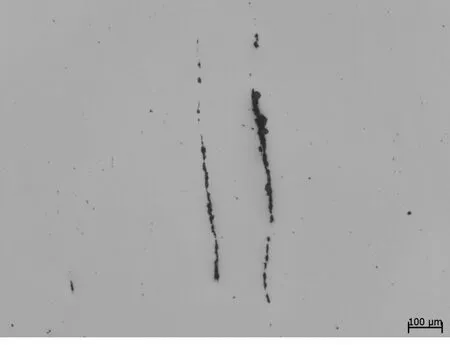

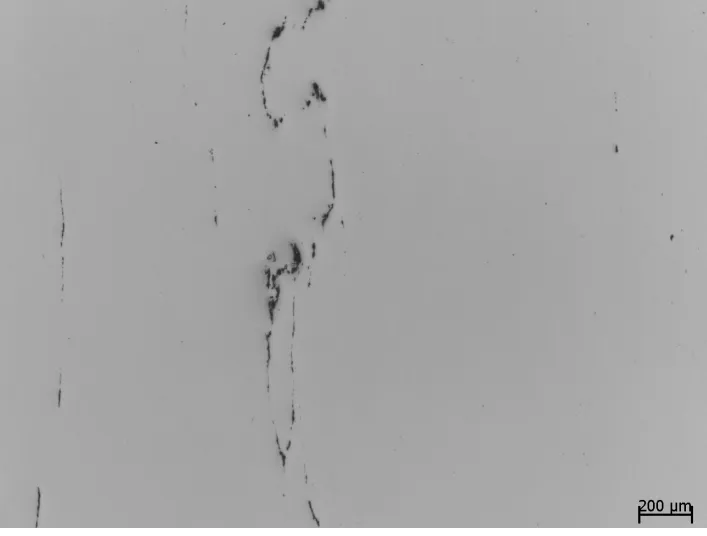

图3、图4分别是试制件水、冒口中心夹杂物照片。从夹杂物照片可以清楚的观察到,试制件水、冒口中心分布着较为密集的夹杂物,数量非常多。水、冒口夹杂物形态有所不同,水口处夹杂物中球形夹杂物较多,冒口处夹杂物中条带状夹杂物较多。虽然夹杂物评级均未超过3级,但存在数量较多的超宽、超长夹杂物。观察到的超宽夹杂物尺寸超过40μm,超长夹杂物长度超过1mm。

图4 试制件冒口中心位置夹杂物照片Figure 4 Photos of inclusions in the center of riser

图5 典型的BN+MnS复合型夹杂物形态Figure 5 The morphology of typicalBN+MnS compound inclusions

2.2扫描电镜分析

对金相试样又进行了扫描电镜分析,以便确认夹杂物的种类。经扫描电镜分析发现,尺寸较大的夹杂物大多以复合型夹杂物的形式存在。两种最常见的复合型夹杂物种类为BN+MnS和BN+Al2O3。图5所示为典型的BN+MnS复合型夹杂物形态,MnS易于变形沿主变形方向被拉长,BN裹夹在其中。图6所示为典型的BN+Al2O3复合型夹杂物形态,BN+Al2O3复合型夹杂物沿主变形方向被拉长为较为规则的条带状,较硬的Al2O3颗粒间隔分布,BN相对细小,充满了整个条带。

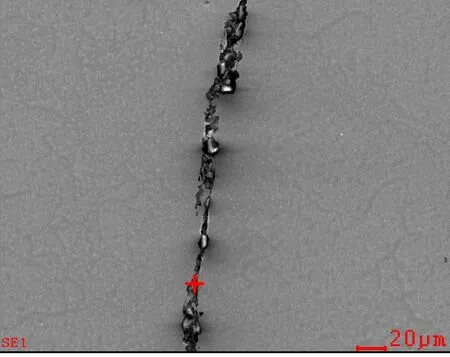

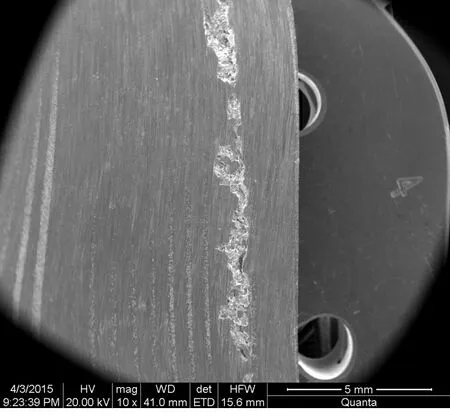

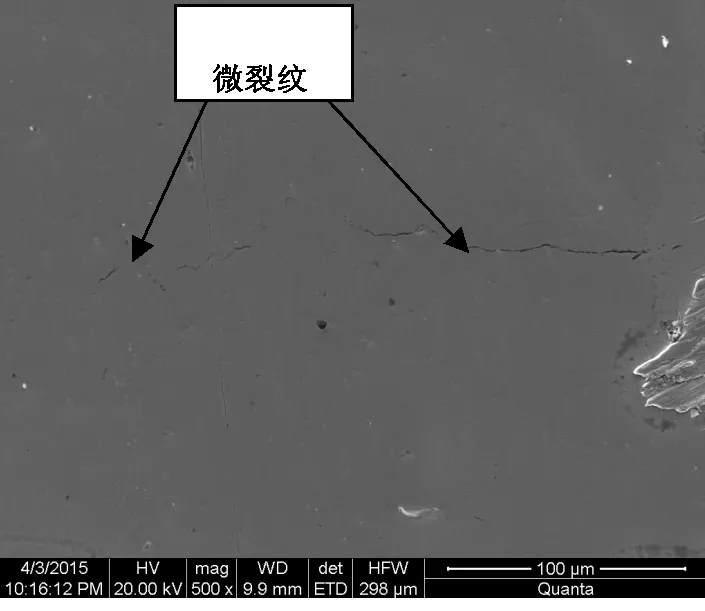

为进一步分析夹杂物与超声检测密集缺陷之间的关系,对冒口端一处∅3mm密集缺陷进行超声波精确定位,然后再取样进行扫描电镜分析。图7所示为缺陷处扫描电镜照片,从图7(a)中可以观察到此缺陷总长超过10mm,最宽处超过0.5mm,在缺陷边缘处有BN+MnS复合型夹杂物存在。图7(b)所示为缺陷边缘的一处微裂纹,长度超过300μm。

从扫描电镜照片及能谱分析中可以清楚地发现,几种主要夹杂物种类BN、MnS和Al2O3以复合型夹杂物的形式存在(其中BN数量最多)。其中较大的复合型夹杂物的尺寸超过了100μm。而且这些大尺寸复合型夹杂物是在钢锭凝固过程中形成的,因此伴生有一定程度的疏松及其它冶金缺陷。在后续的锻造过程中,对于不变形或难于变形的夹杂物,如Al2O3、BN等,往往容易在夹杂物与基体金属之间产生空隙或者微裂纹[1]。

图6 典型的BN+Al2O3复合型夹杂物形态Figure 6 The morphology of typicalBN+Al2O3 compound inclusions

(a)

(b)图7 超声检测缺陷处扫描电镜照片Figure 7 SEM photos of defectsdetected by ultrasonic testing

从上述的金相分析及扫描电镜分析中,也证实了这一点,这些大尺寸复合型夹杂物严重破坏了基体金属的连续性。从超声检测的角度分析,尺寸几十微米的夹杂物并不直接导致∅3mm及以上当量的密集缺陷,而在其周围伴生的其它冶金缺陷及在锻造过程中产生的微裂纹(长度在200μm~300μm甚至更长)是导致∅3mm及以上当量的密集缺陷的直接原因。因此,要控制水、冒口中心的检测密集缺陷,必须从改善钢锭冶金质量入手,严格控制大尺寸复合型夹杂物的生成及聚集。

3 结论

通过对检测密集缺陷处进行详细的金相、扫描电镜分析,明确了大尺寸复合型夹杂物周围伴生的其它冶金缺陷及在锻造过程中产生的微裂纹(长度在200μm~300μm甚至更长)是导致∅3mm及以上当量的密集缺陷的直接原因。要控制水、冒口中心的检测密集缺陷,必须从改善钢锭冶金质量入手,严格控制大尺寸复合型夹杂物的生成及聚集。

[1]康大韬,叶国斌.大型铸锻件材料及热处理[M].北京:龙门书局,1998.

编辑杜青泉

CauseAnalysisofCloseDefectintheCenterofFB2RotorUsedforUltraSupercriticalUnit

RuiShoutai,CaoZhiyuan,JiXue

BymeansofmetallographicanalysisandSEManalysisetc.,themicrostructureandinclusionofclosedefectinthecenterofFB2rotorwhichwasdetectedbyultrasonictestinghavebeenstudiedindetails.Meanwhile,themicrocrack(thelengthis200μm~300μmorevenlonger)whichappearedduringtheforgingprocessandotherassociatedmetallurgicaldefectsaroundthelargesizecompoundinclusionsaretheimmediatereasonsforclosedefectwith∅3mmandaboveequivalentweight.

FB2rotor;closedefect;inclusion;microcrack

2016—04—19

芮守泰(1983—),男,主要从事电站类锻件的热处理工艺研究及新材料开发工作。

TG115.2B