精密硬车加工轴承套圈的表面完整性试验研究

2016-08-16丁红汉杭鲁滨陈有光

丁红汉 杭鲁滨 陈有光

1.上海工程技术大学,上海,201620 2.上海市轴承技术研究所,上海,200031

精密硬车加工轴承套圈的表面完整性试验研究

丁红汉1杭鲁滨1陈有光2

1.上海工程技术大学,上海,2016202.上海市轴承技术研究所,上海,200031

针对磨削加工中套圈精密加工存在的不足,进行精密硬车削加工轴承套圈新工艺的开发,通过加工试验分析了精密硬车加工轴承套圈的表面完整性,探究了基准面平面度、刀具磨损量等工艺参数与加工精度的对应关系。基于精密硬车削套圈试样的表面粗糙度、沟道圆度、显微硬度、热损伤、金相组织、残余应力分布、加工效率等方面的研究,得出了精密硬车削可达到磨削加工精度的结论,且金相组织稳定,不易存在热损伤,具有可控的残余应力分布和较高的加工效率,有利于产业化生产高精密轴承。利用磁性卡盘装夹套圈,分析试样基准面平面度对精密硬车削套圈沟道圆度的影响,发现提高基准面平面度可以有效提高加工套圈的沟道圆度;分析了刀具磨损对硬车削套圈加工精度的影响,得出在精密加工阶段刀具磨损量是控制套圈圆度的重要监控工艺参数的结论。

滚动轴承;精密硬车削;磨削;表面完整性

0 引言

硬切削是指使用立方氮化硼(CBN)刀具对淬硬钢(58~64 HRC )进行切削加工,是一种加工精度非常高的硬态切削加工方式。近年来,精密硬车削因其具有高加工精度、良好的工艺柔性和经济性,在齿轮、汽车和航空航天等领域得到广泛应用。

表面完整性是对工件加工精度和表面质量的综合评价,包括工件的表面粗糙度、硬度、硬化层深度、金相组织和残余应力等因素。大量研究表明,在表面完整性方面,工件加工表面形成的残余应力对工件疲劳强度和疲劳寿命具有直接影响,其中残余压应力可以明显改善加工表面的抗疲劳和磨损的性能,而拉应力则相反,不同的加工方式会影响残余应力分布[1-3]。Thiele等[4]研究了外圆车削轴承钢AISI52100过程中材料硬度和刀具修整的参数对残余应力的影响,结果表明无论是轴向还是环向的残余应力,材料硬度57HRC的工件其加工表面残余应力比硬度44HRC的工件要大。Hua等[5]进一步指出当材料硬度较高时,在环向和轴向两个方向上的最大残余应力不仅在数值上显著增加,而且残余应力分布的深度更深。Matsumoto等[6]介绍了硬车削对工件加工表面残余应力的影响。谢华永等[7]从加工效率和精度方面介绍了硬车削和磨削加工的特点。岳彩旭等[8]运用仿真方法分析了硬车削产生的表面微观变质层对加工工件表面残余应力分布的影响。

在轴承领域,大多数轴承套圈的精密加工采用磨削完成,虽然轴承内外圈的磨削加工技术和加工工艺都很成熟,但其加工过程较复杂,如所要求的性能指标多、精度高,加工成形机理复杂,加工参数检测困难。因此,这会不可避免地给工件带来表面损伤。另外,在轴承生产中,磨削加工劳动量约占总劳动量的60%,所用磨床数量也占全部切削机床数量的60%左右,磨削加工的成本占整个轴承生产成本的15%以上。在高精度轴承的磨削加工中,这些因素所占的比例更大,加工效率更低。

本文针对磨削加工精密轴承套圈的不足,为探究精密加工轴承套圈的新工艺,以试验分析了精密硬车削对精密加工轴承套圈表面完整性的影响,并探究了在使用磁性卡盘装夹套圈时,试样基准面平面度和刀具的磨损对精密硬车削套圈沟道圆度的影响。

1 试样选择及试验工艺参数设置

角接触球轴承套圈是典型的薄壁零件,在装夹过程中容易发生装夹变形,选择角接触球轴承套圈作为精密硬车削试样在轴承加工行业具有一定的代表性。

1.1试样确定

试验试样为经过热处理的7016AC/TA内圈,硬度为60~64HRC,材料为GCr15,化学成分如表1所示。为验证精密硬车削可达到磨削加工精度,进一步研究硬车加工工艺,将试样分为两组,分别标记为磨削试样组和精密硬车削试样组,磨削试样通过磨削完成精密加工(精密加工指套圈热处理之后及超精研之前的工序),精密硬车削试样通过精密硬车削完成精密加工。

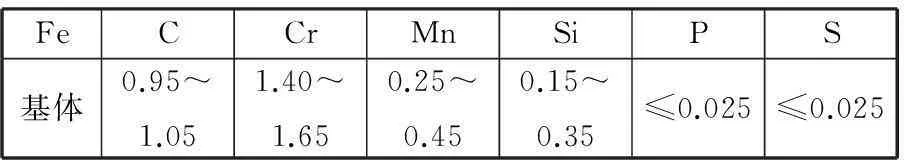

表1 试样的化学成分(质量分数) %

1.2试验条件

根据试样化学成分和加工性能分析[9-10],试验选用CBN或PCBN刀具。选择磁性卡盘装夹7016AC/TA套圈试样,避免夹紧力引起淬火轴承钢薄壁零件的变形。

为避免车削过程中刀具磨损对试验的影响,在加工试样时,加工每个试样的刀具都选用锋利的新刀具。试验中选用Hemburg公司生产的精密硬车削机床。该精密硬车削机床主要应用于环类、盘类、棒料等淬火后回转体零件,以及同类零件的超精密加工及超高光洁度加工。

基于试验准确性和有效性的考虑,本试验采用磨削和精密硬车削完成试样非基准面、沟道和套圈内外径面的加工。

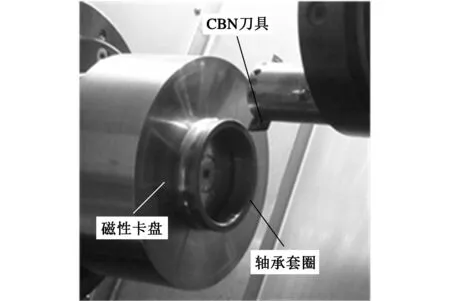

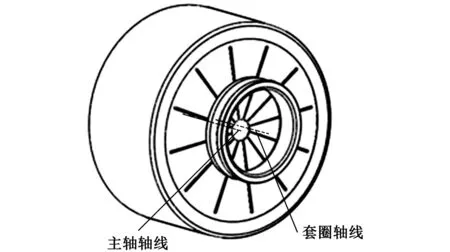

试验中,使用磁性卡盘把待加工试样固定在卡盘上,精密硬车削组各试样在精密硬车削机床上使用CBN刀具完成精密加工,精密硬车削轴承套圈的加工过程如图1所示。

图1 精密硬车削套圈

2 表面完整性检测与分析

2.1表面粗糙度检测及分析

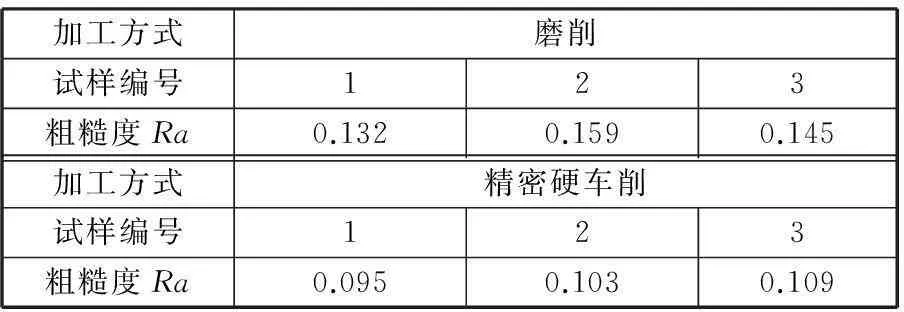

表面粗糙度的测量方式有很多种,本试验采用泰勒粗糙度仪检测加工面的粗糙度。根据GB/T1031-2009《产品几何技术规范(GPS)表面结构轮廓法表面粗糙度参数及其数值》选定取样长度为0.8 mm。各试样加工表面粗糙度检测结果如表2所示。

表2 试样加工面粗糙度检测结果 μm

由表2可知,磨削加工试样的端面粗糙度Ra约为0.145 μm,精密硬车削试样的非基准面粗糙度Ra约为0.102 μm。检测结果表明:在表面粗糙度方面,精密硬车削可以达到磨削的加工精度,在当前切削参数下,精密硬车削加工试样的表面粗糙度略低于磨削加工试样的表面粗糙度;在试样加工表面粗糙度方面,硬车削呈现较高的加工精度。

2.2试样沟道圆度检测及分析

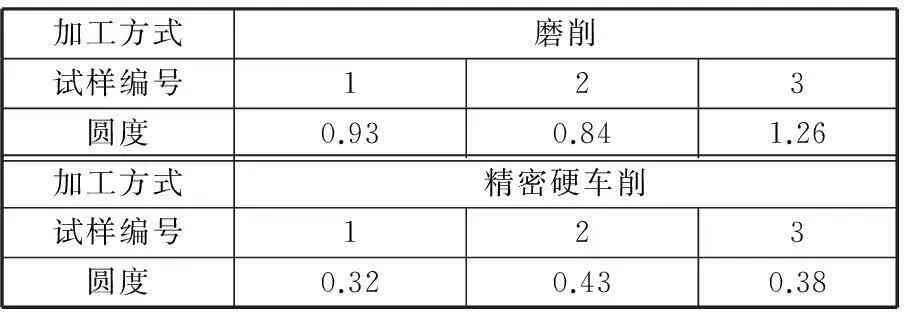

针对加工试样,利用马尔MMQ400圆度仪检测加工试样的沟道圆度,套圈沟道圆度检测方式如图2所示,检测结果如表3所示。

图2 套圈沟道圆度检测

表3 试样沟道圆度检测结果 μm

检测结果表明磨削加工试样的沟道圆度约为1.01 μm,而精密硬车削试样沟道圆度为0.376 μm。检测结果表明精密硬车削沟道的圆度明显小于磨削加工的沟道圆度,数值分布密度较高,且一致性较好。

2.3试样显微硬度检测及分析

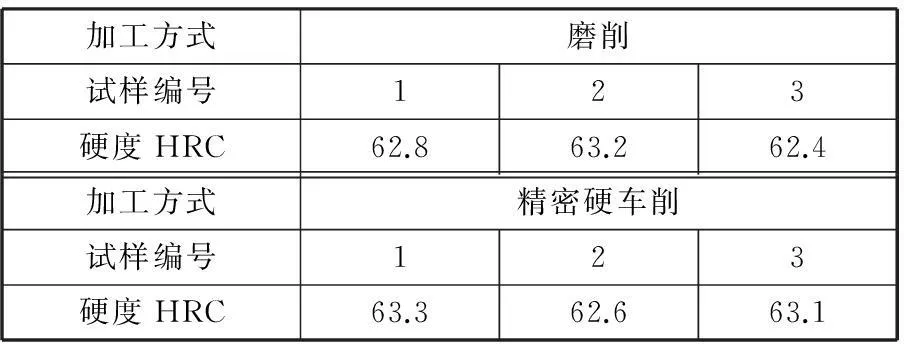

磨损和疲劳脱落是滚动轴承的主要失效形式,两种失效形式主要发生在接触表面,接触表面的显微硬度对接触表面的工作性能具有直接影响[11]。针对不同组的试样采用硬度仪测量加工表面的硬度,试验载荷为9.807 N,保持载荷时间为15 s,测得试样的硬度如表4所示。

表4 试样表面硬度检测结果 MPa

检测结果表明,磨削试样加工表面的显微硬度约为62.8HRC,精密硬车削的试样加工表面显微硬度约为63.0HRC。试验结果表明精密硬车削或磨削对加工试样表面的显微硬度影响没有明显的差别。精密硬车削试样加工表面硬度分布如图3所示,精密硬车削试样表层硬度分布较磨削试样[12]稳定,有利于保证接触表面稳定的工作性能。

图3 精密硬车削试样表面硬度分布

2.4试样烧伤检测及分析

滚动轴承套圈在磨削加工过程中会产生大量的磨削热,磨削产生的热量大部分传入工件,给工件的加工表面带来一定的热损伤,裂纹和磨削烧伤等均是轴承加工中最常见的一种表面缺陷。磨削烧伤引起轴承表面组织变坏,加速了轴承在工作过程中的疲劳与磨损,严重影响了轴承的使用寿命。精密硬车削较磨削加工产生的热量少,且产生的热量大部分传入切屑,被切屑带走,传入工件的热量较少,不易给工件加工表面带来热损伤。

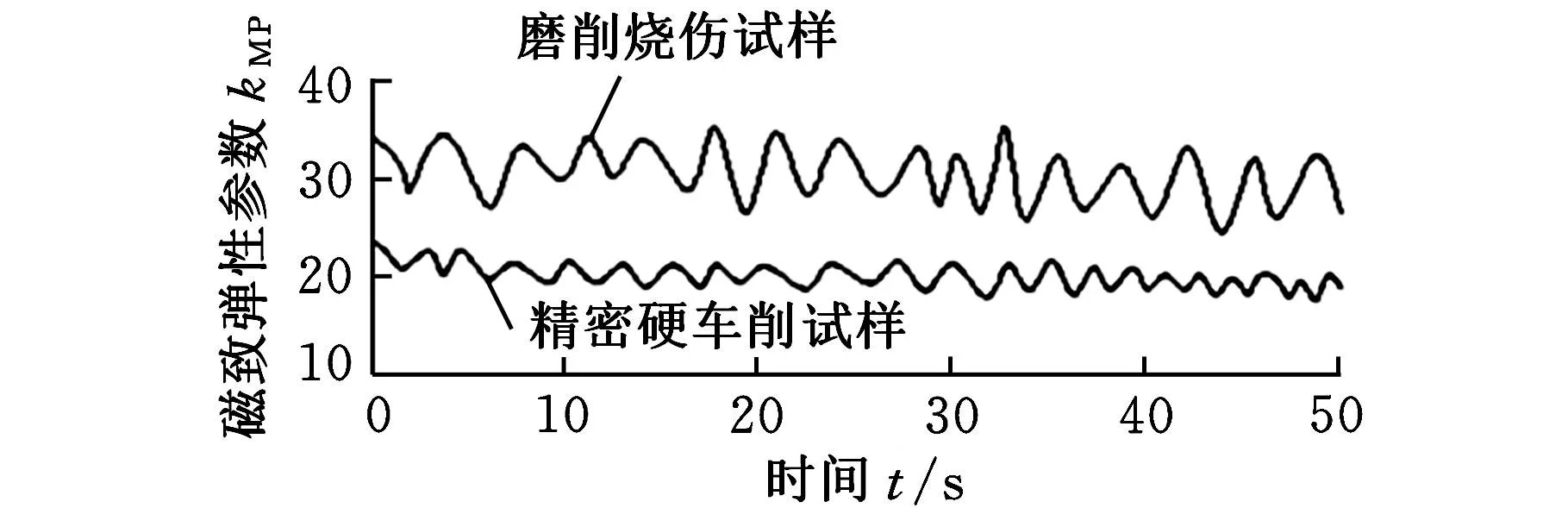

利用巴克豪森应力仪ROLLSCAN200对精密硬车削和磨削轴承试样进行检测,巴克豪森噪声(BN)[13]分析法用磁致弹性参数(magnetoelas-ticity parameter,MP)衡量加工套圈的烧伤情况。精密硬车削试样和磨削烧伤试样沟道烧伤检测情况如图4所示。

图4 精密硬车削、磨削烧伤试样沟道烧伤检测情况

由图4可知MP随时间(即检测位置)的变化情况,由MP的最大值、平均值和最小值可判定所检测试样是否存在烧伤[14],精密硬车削试样和磨削试样沟道的烧伤情况检测结果如表5所示。

表5 试样沟道烧伤检测结果

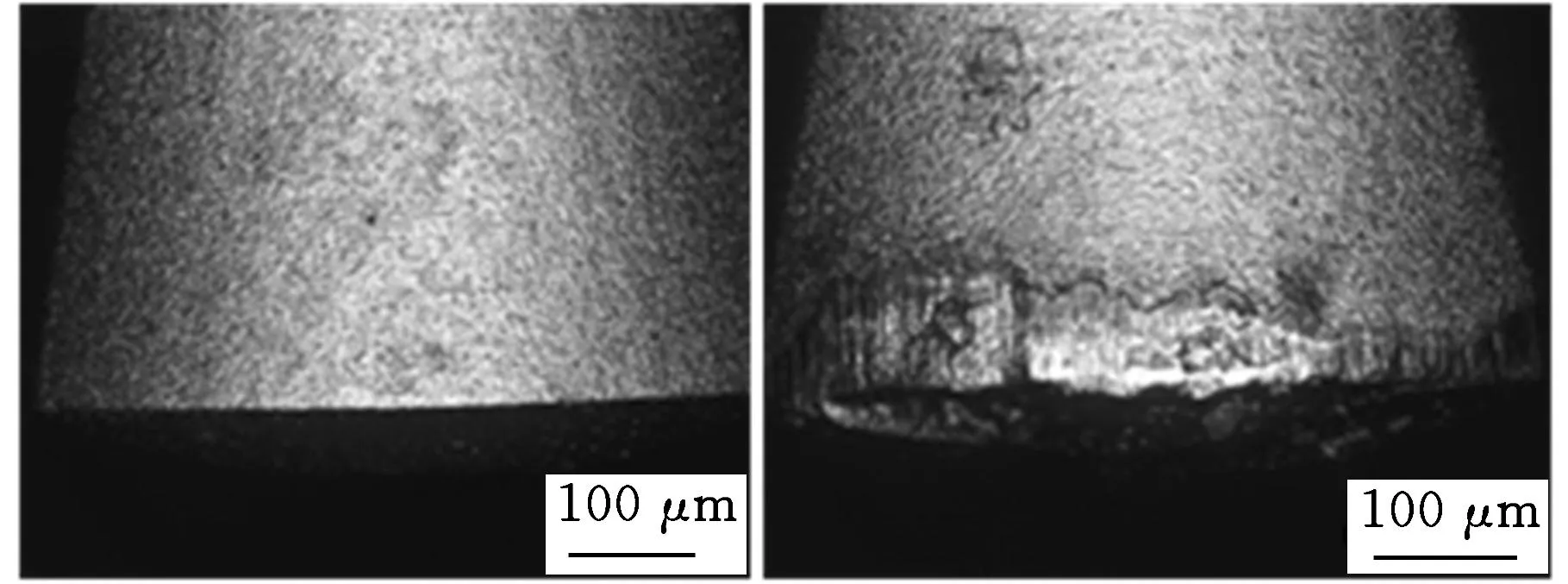

此外,对工件加工表面采用酸蚀法进一步检测烧伤和未烧伤试样组织变化情况,腐蚀液为4%硝酸酒精溶液,腐蚀时间2~5 s,然后使用奥林巴斯BX51M金相显微镜观察试样的金相组织如图5~图8所示。

图5 精密硬车削试样1显微组织 图6 精密硬车削试样1中碳化物尺寸

图7 磨削试样2电子显微组织(4000×2) 图8 磨削试样3电子显微组织(4000×2)

轴承在正常淬火工艺(1050 ℃淬火,150~160 ℃回火)后显微组织由隐晶状细小结晶马氏体(回火马氏体)、均匀分布的细小残留碳化物、一次碳化物和残余奥氏体组成。图5表明车削加工试样表面无烧伤,试样组织分布均匀。试样碳化物尺寸如图6所示,形状规则,分布均匀。从磨削试样横截面的金相组织检测可知,由于磨削热引起表面的温度升高,出现了二次淬火马氏体和高温回火组织。二次淬火马氏体是由于磨削热使表层温度升高至相变点温度TAc1以上,致使局部区域转变成奥氏体,在随后磨削液的急速冷却下淬火而形成的,它不易被侵蚀,在金相组织中呈白色。如试样表层温度升高到TAc1(钢加热时,开始形成奥氏体的温度)和TAcm(即TAc3,表示加热时铁素体转变为奥氏体的终了温度)之间,则在受冷却淬火后,组织中除有二次淬火马氏体和残余奥氏体外,还有部分残余碳化物,见图7表面白层。当试样表层温度升高至TAcm以上,残余碳化物全部溶解,受冷却淬火后,其金相组织为二次淬火马氏体和部分残余奥氏体,见图8表面的白层[15]。

由表5检测结果可知,精密硬车削试样较磨削试样不易产生加工表面热损伤,且加工后试样金相组织均匀,对提高加工试样内在质量具有显著作用。

2.5试样残余应力检测及分析

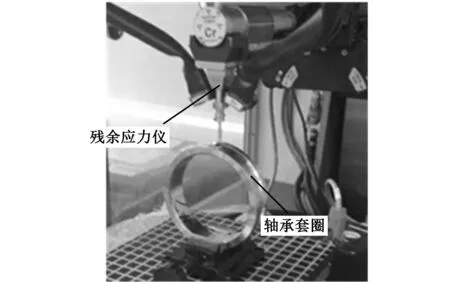

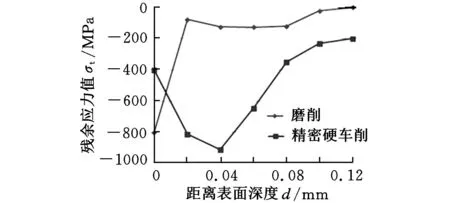

精密硬车削与磨削轴承套圈的加工表面残余应力检测方式如图9所示,残余应力分布情况如图10所示[16]。试验采用加拿大的PROTO残余应力仪检测试样表面的残余应力情况,检测结果如表6所示。

图9 残余应力检测

图10 精密硬车削与磨削试样的表面残余应力分布

表6 试样加工表面残余应力检测结果 MPa

表6所示的检测结果表明,精密硬车削和磨削的试样表面均为残余压应力,精密硬车削试样表面具有较磨削更大的残余压应力。磨削后工件的最大压应力主要集中在工件表面,其残余压应力影响区深度较浅,在磨削过程中,砂轮与工件接触面的冷热交替和热循环导致压应力与拉应力交替变化,导致离散型较大。而精密硬车削克服了磨削加工的这些缺点,其残余压应力值较大,深度较深,且残余应力可控。

2.6加工效率分析

为探究针对同一种试样精密硬车削和磨削两种加工方式的加工效率,采用两种加工方式完成相同的工序(即完成同一种试样的内径、外径、沟道和端面的加工)比较分析。

试验结果表明,针对同一种试样,在加工效率方面,精密硬车削具有明显的优势。在精密硬车削机床上,可以实现一次装夹即可完成所有精密加工工序。对于磨削加工来说,完成试样的精密加工要经过三道磨削工序,效率较低。对于中批量、大批量的生产,精密硬车削具有较高的加工效率。

3 试样基准面平面度对沟道圆度的影响

精密硬车削试样采用磁性卡盘装夹,对试样基准面的平面度有一定的要求,研究基准面平面度对精密车削加工试样沟道圆度的有重要意义。选取平面度不同的两种试样,分别标记为A、B,在采用同样的切削参数完成试样的精密加工条件下,其基准面平面度和加工后沟道圆度检测结果如表7所示。

表7 试样A、B基准面平面度和加工后试样沟道圆度检测结果 μm

由表7知试样A、B基准面平面度分别为1.50 μm、0.44 μm,精密车削后沟道的圆度分别为1.73 μm、0.24 μm。检测结果揭示采用磁性卡盘装夹试样时,在相同的切削参数条件下,试样基准面平面度越小,精密硬车削试样沟道圆度越小。究其原因,一方面,当采用磁性卡盘装夹试样时,磁性吸盘磁性一定,基准面平面度较小的试样,基准面与吸盘的接触面积较大,气隙较小,吸附力较大且一致性好,试样在加工过程中,不易发生微振动,故加工后沟道的圆度较小;另一方面,当利用磁性卡盘装夹试样时,试样与卡盘的形位相对关系如图11所示,理想装夹状态是沟道的轴线与卡盘的吸附面垂直,当试样的基准面(即与卡盘的吸附面)平面度较大时,可能会出现沟道轴线与卡盘吸附面的垂直度与理想垂直度误差较大的情况,在此状态下加工沟道时,刀尖与沟道某一截面接触时,接触面是椭圆,故检测精密硬车削加工后试样沟道的圆度比较大。因此,提高基准面平面度可以显著提高精密硬车削的加工精度,对生产高精密的轴承具有重要意义。

图11 试样与卡盘的形位相对关系

4 刀具磨损对试样沟道圆度的影响

刀具是精密硬车削重要的工艺参数,尤其是刀具的磨损,对试样的表面完整性和加工精度有直接影响[17],及时更换刀具是加工精度的重要保证。

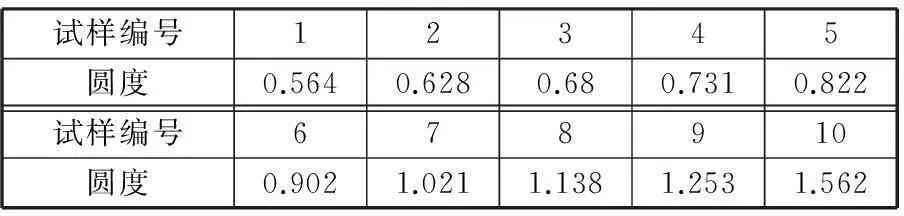

使用一把CBN新刀具精密加工10个试样,通过检测每个试样车削后刀具切削刃的磨损情况研究刀具磨损随精密硬车削试样沟道圆度的变化,圆度变化情况如表8所示。

表8 套圈沟道圆度随试样加工个数的变化 mm

用体式显微镜(50倍)分别测得刀具在加工前切削刃的形貌和刀具在加工三个试样后切削刃的形貌,结果分别如图12、图13所示。在加工三个试样后,测得刀具的后刀面磨损量为0.06 mm,其所加工第三个试样沟道圆度为0.68 μm。试验研究表明刀具切削刃的磨损会影响加工试样的加工精度,在精密加工阶段欲严格控制试样的表面完整性和加工精度,车削刀具是一个重要的工艺参数,应在刀具磨损到一定程度后及时更换刀具,以保证加工试样良好的表面完整性和较高的加工精度。

图12 新刀具切削刃形貌图13 加工三个试样后刀具切削刃形貌

5 结论

(1)精密硬车削的试样加工表面具有较磨削加工试样更大的表面残余压应力值和残余压应力峰值,且最大残余应力峰值更深。

(2)在表面粗糙度、沟道圆度和加工效率方面,精密硬车削均可达到或略高于磨削的加工精度。

(3)提高基准面平面度可以显著改善精密硬车削套圈沟道的圆度;刀具切削刃的磨损会影响加工试样的加工精度和表面完整性,因此需要监控刀具切削刃的磨损。

(4)精密硬车削、磨削两种加工方式对套圈表面显微硬度没有明显影响,在文中的试验条件下,精密硬车削试样加工表面不存在烧伤。

[1]Liang S Y,Su J C. Residual Stress Modeling in Orthogonal Machining[J].CIRP Annals-Manufacturing Technology, 2007, 56(1): 65-68.

[2]Choi Y. Influence of Tool Flank Wear on Performance of Finish Hard Machinged Surfaces in Rolling Contact[J]. The International Journal of Fatigue, 2010, 32(2): 390-397.

[3]Mamalis A G,Kundrak J, Gyani K. On the Dry Machining of Steel Surfaces Using Superhard Tools[J]. The International Journal of Advanced Manufacturing Technology, 2002, 19(3): 157-162.

[4]Thiele J D, Meikote S N,Peascoe R A, et al. Effect of Cutting-edge Geometry and Workpiece Hardness on Surface Residual Stress in Finish Hard Turning of ASI52100 Steel[J]. Journal of Manufacturing Science and Engineering, Transactions of the ASME, 2000, 122(4): 642-649.

[5]Jiang H,Umbrello D, Shivpuri R. Investigation of Cutting Condition and Cutting Edge Preparations for Enhanced Compressive Subsurface Residual Stress in the Hard Turning of Bearing Steel[J].Journal of Materials Processing Technology, 2006, 171(2): 180-187.

[6]Matsumoto Y, Hashimoto F,Lahoti G. Surface Integrity Generated by Precision Hard Turning[J].CIRP Annals-Manufacturing Technology,1999,48(1): 59-62.

[7]谢华永, 董汉杰, 张玉玲. 精密硬车精密加工工艺试验[J]. 轴承, 2014(7): 22-23.

Xie Yonghua, Dong Hanjie, Zhang Yuling. Precision Finishing Hard Turning Technology Test[J]. Bearing, 2014(7): 22-23.

[8]岳彩旭, 杨永衡, 刘飞,等. 精密硬态切削过程中已加工表面变质层生成研究[J]. 纳米技术与精密工程,2014,5(12): 222-226.

Yue Caixu, Yang Yongheng, Liu Fei,et al. Precision Hard Cutting Process has been Processed Deteriorated Layer Generated Surface[J]. Nanotechnology and Precision Engineering,2014,5(12): 222-226.

[9]M’Saoubi R,Outeiro J C,Chandrasekaran H,et al. A Review of Surface Integrity in Machining and Its Impact on Functional Performance and Life of Machined Products[J].International Journal of Sustainable Manufacturing, 2008, 1(1/2): 203-236.

[10]Guo Y B, Liu C R. 3D FEA Modeling of Hard Turning[J]. Manufacturing Science and Engineering, 2002, 124(5): 189-199.

[11]Umbrello D.Influence of Material Microstructure Changes on Surface Integrity in Hard Machining of AISI 52100 Steel[J]. The International Journal of Advanced Manufacturing Technology, 2011, 54(9/12): 887- 898.

[12]庄其昌,陈有光. 微型轴承滚道表面层显微硬度实验研究[J]. 磨料磨具与磨削, 1985(6): 6-10.Zhuang Qichang,Chen Youguang. Experimental Study on Micro-hardness of the Surface Layer Raceway[J]. Abrasives and Grinding, 1985(6): 6-10.

[13]张家栋, 李强, 王灵芝. 利用巴克豪森效应测量转向架焊接构架残余应力[J]. 机车车辆工艺, 2009(2): 1-4.

Zhang Jiadong, Li Qiang, Wang Lingzhi. Barkhausen Effect Measurements Bogie Frame Welding Residual Stress[J]. Locomotive & Rolling Stock Technology, 2009(2): 1-4.

[14]刘香茹,张继奇,刘贤德,等. 利用巴克豪森噪声分析法评价轴承烧伤的试验[J]. 轴承, 2010(11):28-29, 36.

Liu Xiangru,Zhang Jiqi,Liu Xiande,et al. Barkhausen Noise Analysis Evaluation Bearings Test Burn [J]. Bearing, 2010(11):28-29, 36.

[15]桂立丰,唐汝钧,丁定远,等. 磨削热对GCr15 轴承钢表面相变及性能的影响[J].金属材料,1983(1):49-60.

Gui Lifeng,Tang Ruyun,Ding Dingyuan,et al. Effect of Heat on the Grinding Surface of GCr15 Bearing Steel Phase Transformation and Properties[J]. Metallic Material,1983(1):49-60.

[16]岳彩旭,刘献礼,王宇,等. 硬态车削与磨削工艺的表面完整性[J]. 工具技术, 2008, 42(7):13-18.

Yue Caixu,Liu Xianli,Wang Yu,et al. Hard Turning Surface Integrity of the Grinding Process[J]. Tool Engineering, 2008, 42(7):13-18.

[17]王洪祥, 孟庆鑫, 宗文俊,等. 金刚石刀具前角对超精密切削过程影响的有限元分析[J].哈尔滨工业大学学报, 2004, 36(9): 1220-1228.

Wang Xianghong, Meng Qingxin, Zong Wenjun,et al. Finite Element Analysis of Rake Angle on Diamond Ultra-precision Cutting Process[J].Journal of Harbin Institute of Technology, 2004,36(9): 1220-1228.

(编辑王旻玥)

Experimental Research of Surface Integrity for Precision Hard Turning Finished Bearing Rings

Ding Honghan1Hang Lubin1Chen Youguang2

1.Shanghai University of Engineering Science,Shanghai,210620 2.Shanghai Bearing Technology Research Institute,Shanghai,20031

In order to avoid the shortcomings appeared in grinding and to explore new processing technology of hard turning finished bearing rings, the surface integrity of hard turning rings was studied by experimental method, and the relationship among the flatness of datum surface, the tool wear of cutting edge and the precision of hard turning was investigated. Based on the researches of surface roughness, roundness of raceway, micro-hardness, heat damage, microstructure, residual stress distribution and processing efficiency of the samples, it is found that the processing accuracy of hard turning is as high as that of grinding, while the micro-structure of hard turning remains stable, heat damage does not generate easily, the residual stress distribution is controllable and the processing efficiency is higher. These results are conducive to the industrialization of high precision bearing production. Furthermore, the influences of flatness of datum surface on the roundness of raceway were analyzed while the ring was clamped by magnetic chuck on hard turning machine tools. The results show that better flatness will produce better roundness of hard turning raceway. At last, the influences of tool wear on the processing accuracy of hard turning were analyzed, which reveals that the tool wear is an important cutting parameter to be controlled strictly in finish stage to get better roundness of raceway.

rolling bearing; precision hard turning; grinding; surface integrity

丁红汉,男,1990年生。上海工程技术大学机械工程学院硕士研究生。主要研究方向为高精密轴承设计、制造。杭鲁滨(通信作者),男,1966年生。上海工程技术大学机械工程学院教授。陈有光,男,1954年生。上海市轴承技术研究所教授级高级工程师。

2015-05-22

国家自然科学基金资助项目(51475050);上海市科学技术委员会重点支撑项目(12510501100)

TH113

10.3969/j.issn.1004-132X.2016.08.013