装备单环路系统的整车行驶动力学研究

2016-08-16崔亚辉

王 振 崔亚辉 刘 凯 徐 琳

1.西安理工大学,西安,710048 2.榆林学院,榆林,719000

装备单环路系统的整车行驶动力学研究

王振1,2崔亚辉1刘凯1徐琳1

1.西安理工大学,西安,7100482.榆林学院,榆林,719000

给出了单环路系统实现功率分流的结构方案,建立了装备XP型和PX型功率分流式无级变速系统的整车键合图模型,并推导出该系统的状态方程。以MATLAB/Simulink为平台建立了整车仿真模型,选取UDDS循环工况,采用最佳燃油经济性控制策略,对XP型和PX型功率分流式单环路系统进行经济性选型,发现XP型单环路系统经济性更好。当循环工况的加速度突变时,发动机转矩和单环路系统传动比突变,导致差动轮系的基本构件振动。

单环路系统;功率分流;键合图;振动

0 引言

Mucino等[1]提出了功率分流无级变速器(continuously variable power split transmission,CVPST)的概念,用于提高金属带式无级变速器的性能。文献[2-6]给出了无限级无级变速器(infinitely variable transmission,IVT)的设计方案和性能分析。孙冬野等[7-8]对金属带-行星齿轮无级变速传动装置的方案设计和性能进行了研究。崔亚辉等[9-11]提出了由差动轮系X与单自由度的基本轮系P组成的单环路系统。以上学者的研究主要针对单环路系统的方案设计和性能分析,用于提高无级变速效率和扩大无级变速范围。目前,对装备单环路系统的整车在典型循环行驶工况下的燃油经济性和行驶动力学研究还较少见。

本文研究装备单环路系统的整车在UDDS循环工况下的行驶动力学特性,采用最佳经济性控制策略,对XP型和PX型功率分流式单环路系统进行经济性选型,研究车辆行驶时,单环路系统基本构件的振动原因。

1 单环路系统构型

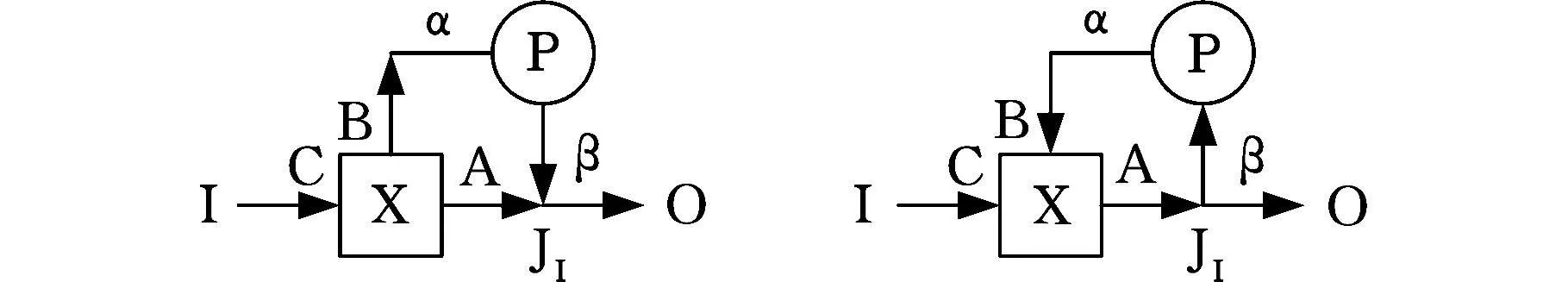

如图1所示,将1个两自由度的2K-H型差动轮系X的任意2个伸出端与1个单自由度的封闭机构P相连接,即组成单环路系统。单环路系统组合方式为XP型和PX型。其中,P可以是齿轮传动,也可以是无级变速器。

单环路系统功率流分为功率分汇流型、逆时针环流型和顺时针环流型。如图2所示。

(a)汇流型 (b)逆时针环流型

(c)顺时针环流型 (d)分流型

(e)逆时针环流型 (f)顺时针环流型图2 单环路系统功率流

令q=Kip,单环路系统功率流的判定准则[10]为:功率分汇流式系统⟺ q<0;逆时针环流式系统⟺ 0

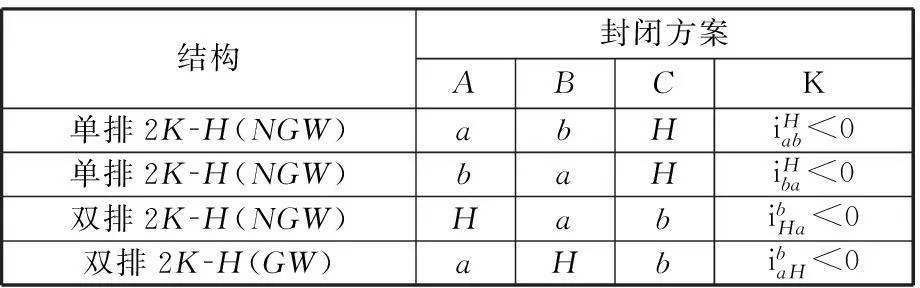

取封闭机构传动比ip>0,则表1所示单环路系统结构方案可以实现功率分流无级变速。

表1 单环路系统结构方案

注:a、b为中心轮;H为行星架

2 单环路系统整车键合图模型

2.1整车键合图模型

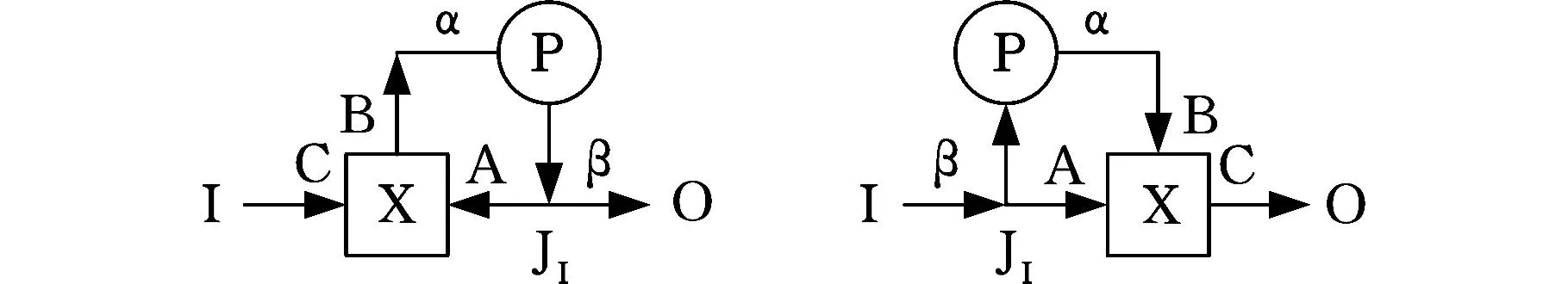

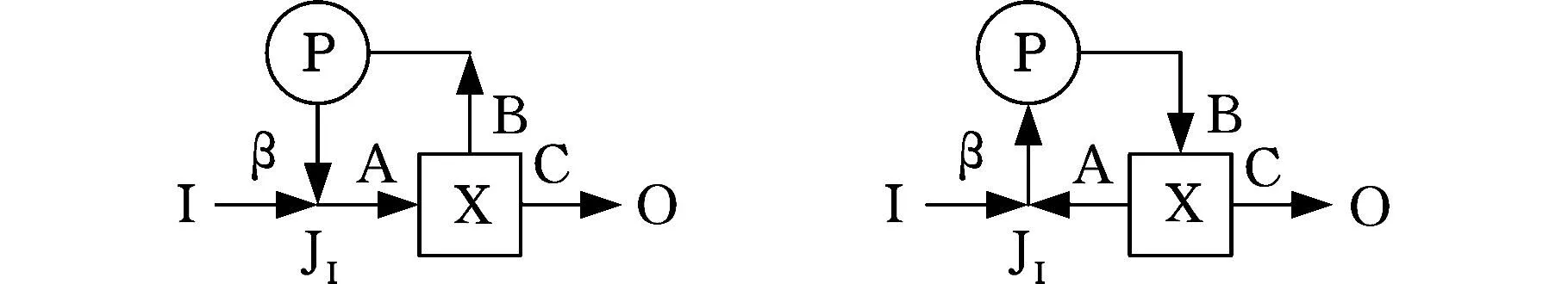

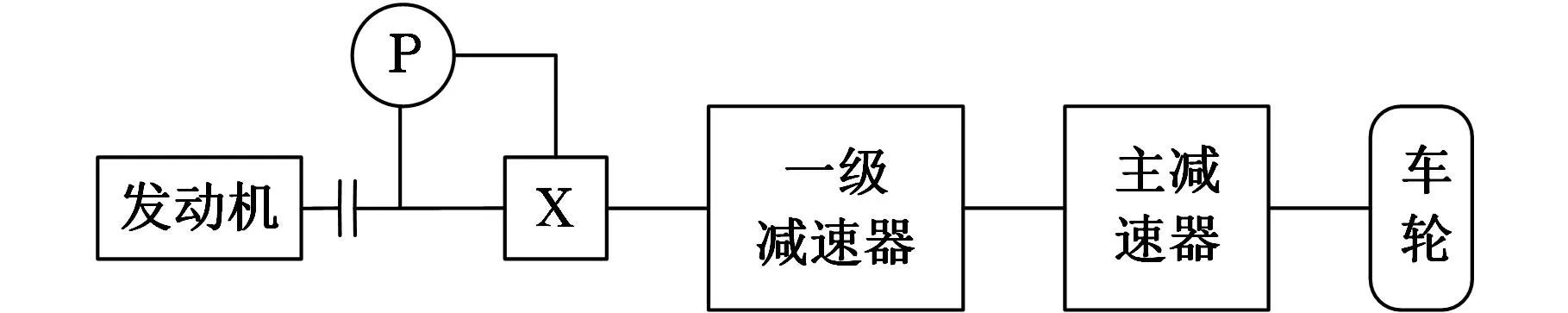

装备单环路系统的整车原理如图3所示,关键部件包括发动机、离合器、单环路系统、一级齿轮减速器、主减速器、车轮、车体。

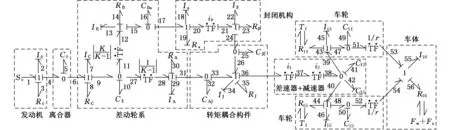

根据组成系统各部件的功能,采用表2所列的基本键图元,并依据各部件的因果关系,建立单环路系统整车的键合图模型,如图4所示。各个组成部件键合图模型通过虚线框标识。其中,键表示功率(T×ω),功率流向通过箭头表示。

(a)XP型

(b)PX型图3 单环路系统整车原理图

图4中各元件含义如下:Se为发动机转矩;Tf为单侧车轮滚动阻力矩;Fw为空气阻力;Fz为制动力:I0为发动机转动惯量;IA、IB、IC分别为差动轮系A端、B端、C端的转动惯量;Iα、Iβ为封闭机构α、β端的转动惯量;IJ为转矩耦合构件转动惯量;I14、I15为轮胎转动惯量;I16为车辆质量;C0为离合器柔度;Cχ、CAJ、CBα分别为差动轮系C端、A端、B端柔度;CβJ为封闭机构β端柔度;C12、C13为半轴柔度;C14、C15为轮胎柔度;R0为发动机阻性元;RA、RB、RC分别为差动轮系A端、B端、C端的阻性元;Rα、Rβ为封闭机构α、β端的阻性元;RJ为转矩耦合构件阻性元;R14、R15为轮胎阻性元;R16为车辆阻性元。变换器模数:ip为封闭机构传动比;i1为一级减速齿轮传动比;io为主减速器传动比, i2=io/2;|K/(K-1)|、|1/(K-1)|、|(K-1) /K|、|K-1|为差动轮系功率分流支路传动比,r为车轮半径。

(a)XP型

(b)PX型图4 单环路系统整车键合图模型

部件基本键图元部件基本键图元发动机Se、I、R、1主减速器TF车体I、R、1差速器TF、0差动轮系车轮I、C、R、TF、0、1半轴C封闭机构I、R、TF、1离合器C、0转矩耦合构件I、C、R、1、0一级齿轮减速器TF

注:Se表示势源;I表示惯性元;C表示容性元;R表示阻性元;1表示共流结;0表示共势结 ;TF表示变换器。

2.2状态方程

状态变量是表征系统内部状态随时间变化的物理变量,系统在输入信号作用下的运动状态可用一组状态变量来描述[12-14]。根据图4所示装备单环路系统的整车键合图模型,以惯性元的广义动量p和容性元的广义位移q为状态变量,根据因果关系和功率流向,可知装备XP型单环路系统的整车状态变量:

XXP=(p2,p7,p13,p18,p29,p34,p45,p46,p55,q5,q10,q16,q25,q32,q41,q49,q50)

其中,状态变量p、q的下标为图4a中的键编号。

状态方程为

装备PX型单环路系统的整车状态变量:

XPX=(p2,p7,p13,p22,p29,p34,p45,p46,p55,q5,q11,q20,q26,q32,q41,q49,q50)

其中,状态变量p、q的下标为图4b中的键编号。

状态方程为

3 系统动态特性仿真

3.1仿真参数

整车基本参数如下:汽车质量m=1000 kg,车轮半径r=0.28 m,滚动阻力系数f=0.015,风阻系数CD=0.335,迎风面积A=2 m2,道路坡度i=0,重力加速度g=9.81 m/s2,空气密度ρ=1.2 kg/m3。

动力传动系统惯性参数如下:I0=0.135 58 kg·m2,IA=0.004 kg·m2,IB=0.03 kg·m2,IC=0.015 kg·m2,Iα=0.006 kg·m2,Iβ=0.002 kg·m2,IJ=0.01 kg·m2,I14=I15=0.542 kg·m2,I16=1000 kg。

动力传动系统柔度参数:C0=CAJ=CβJ=CBα=Cχ= 0.001 rad/(N·m),C12=C13=0.0005 rad/(N·m),C14=C15= 0.0001 rad/(N·m)。

动力传动系统的阻性参数:R0=RA=RB=RC=Rα=Rβ=RJ=R14=R15=0.005N·m/(rad·s)。

动力传动系统变换器模数:i1=2,i2=2。

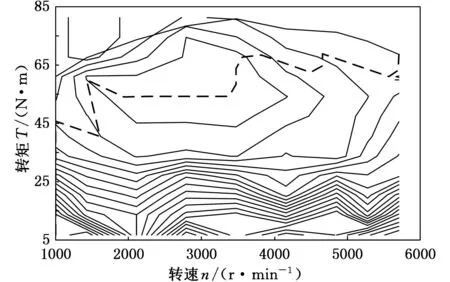

发动机模型的最大功率为41 kW(5700r/min), 最大扭矩81 N·m(3477r/min),发动机燃油消耗如图5所示,图中实线是发动机最佳动力性曲线,虚线是发动机最佳燃油经济性曲线。

图5 发动机最佳曲线和燃料消耗图

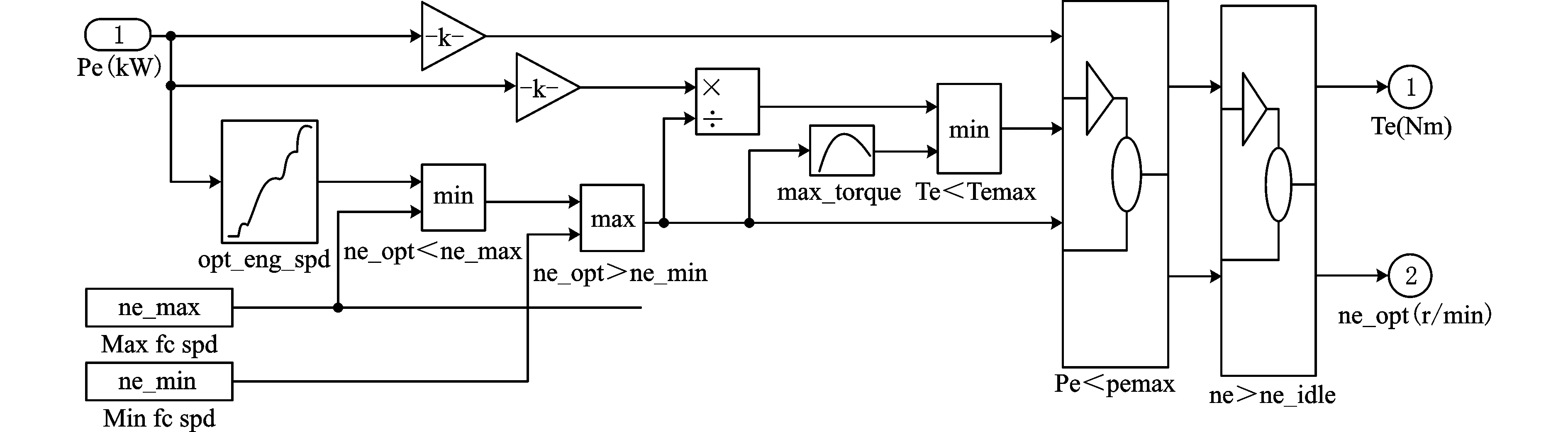

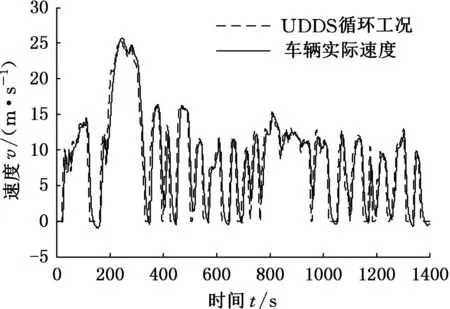

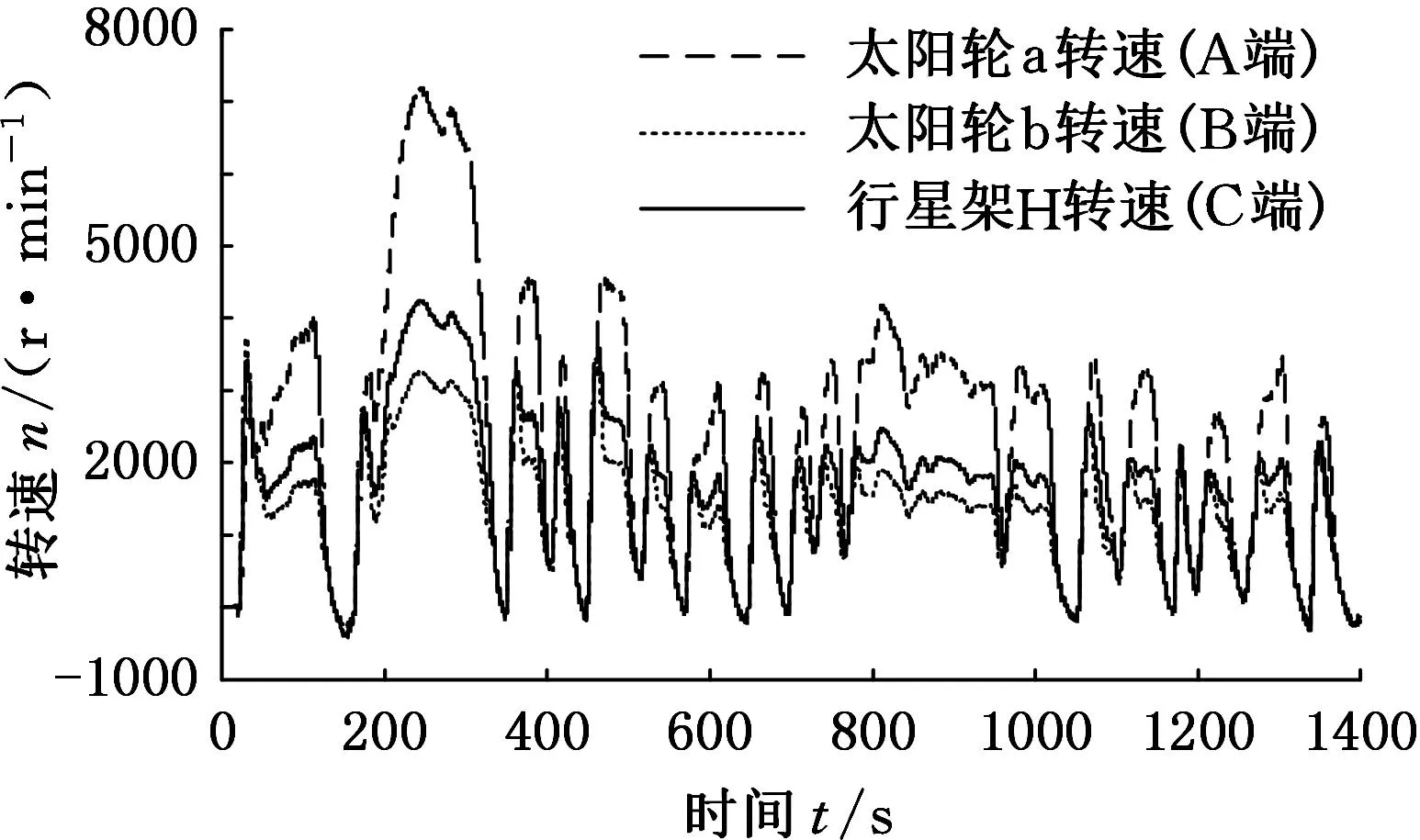

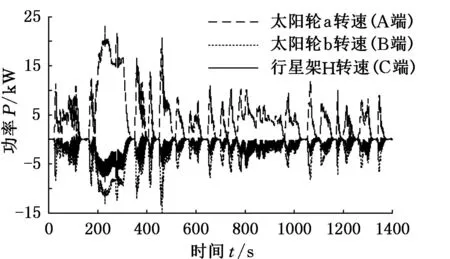

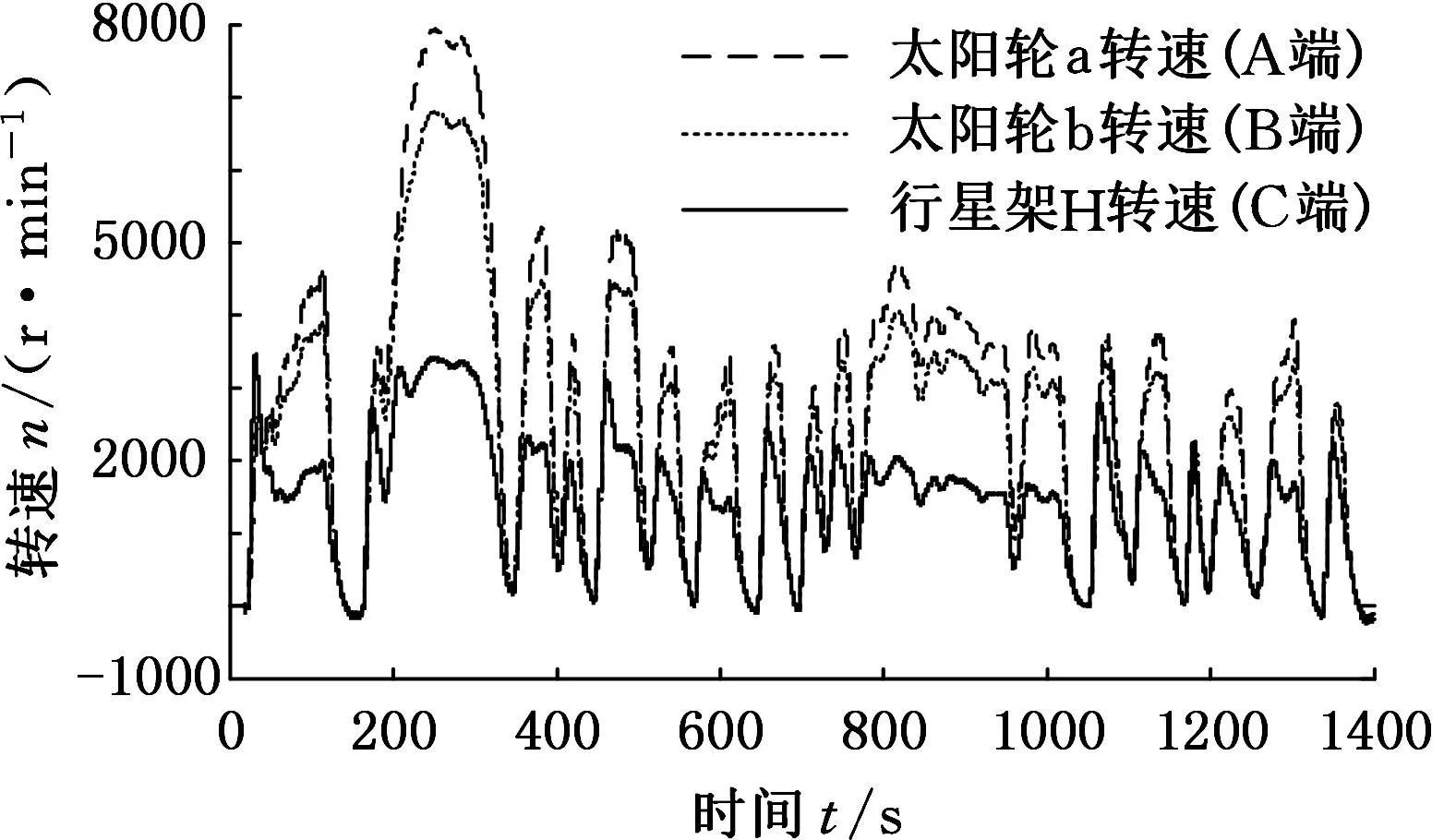

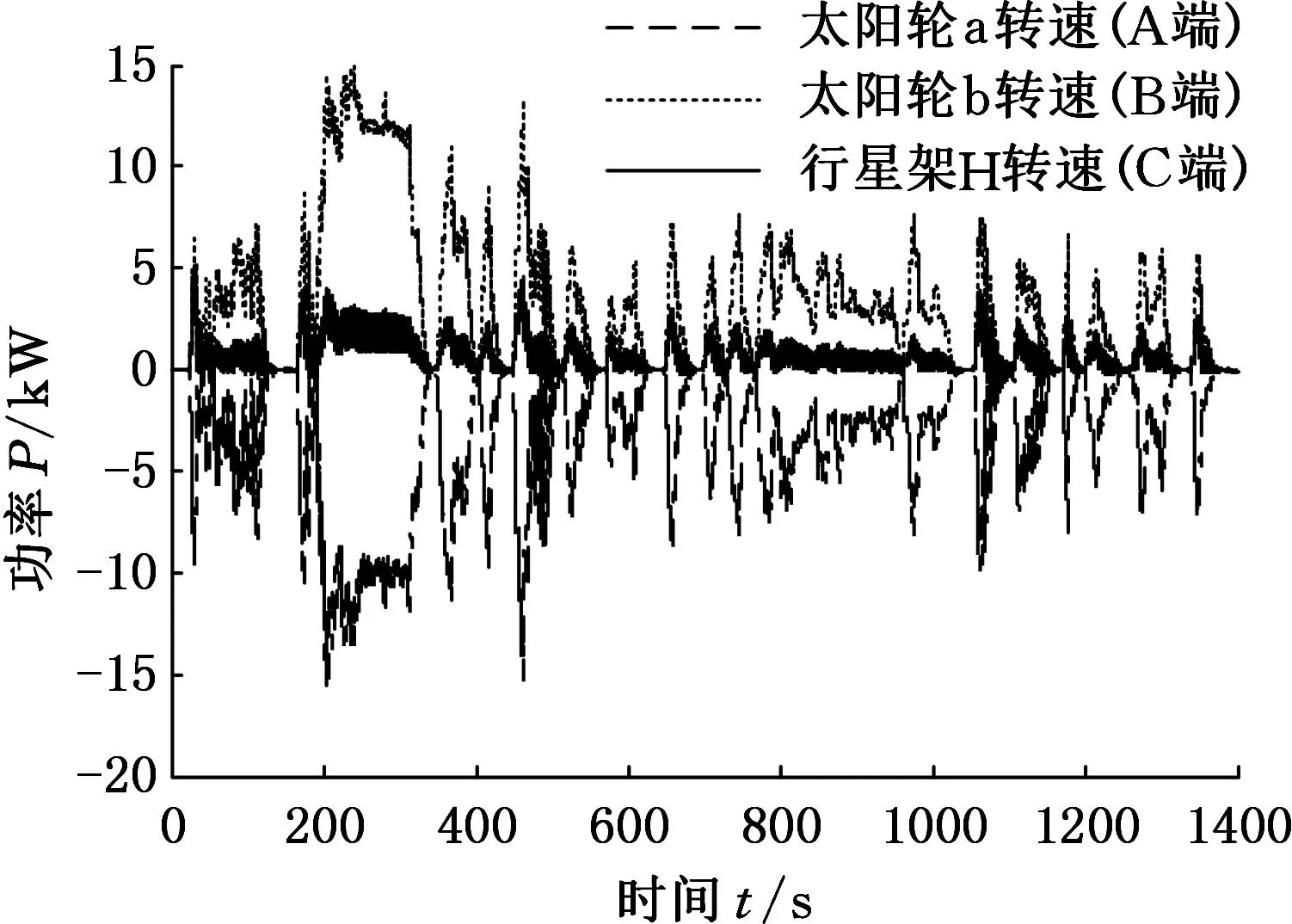

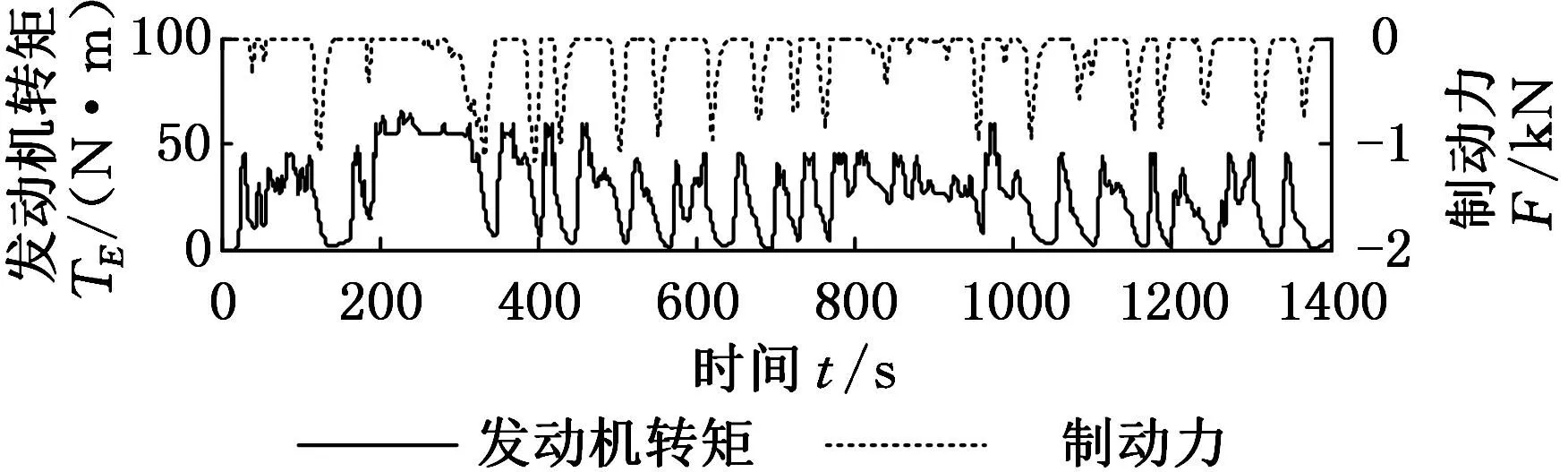

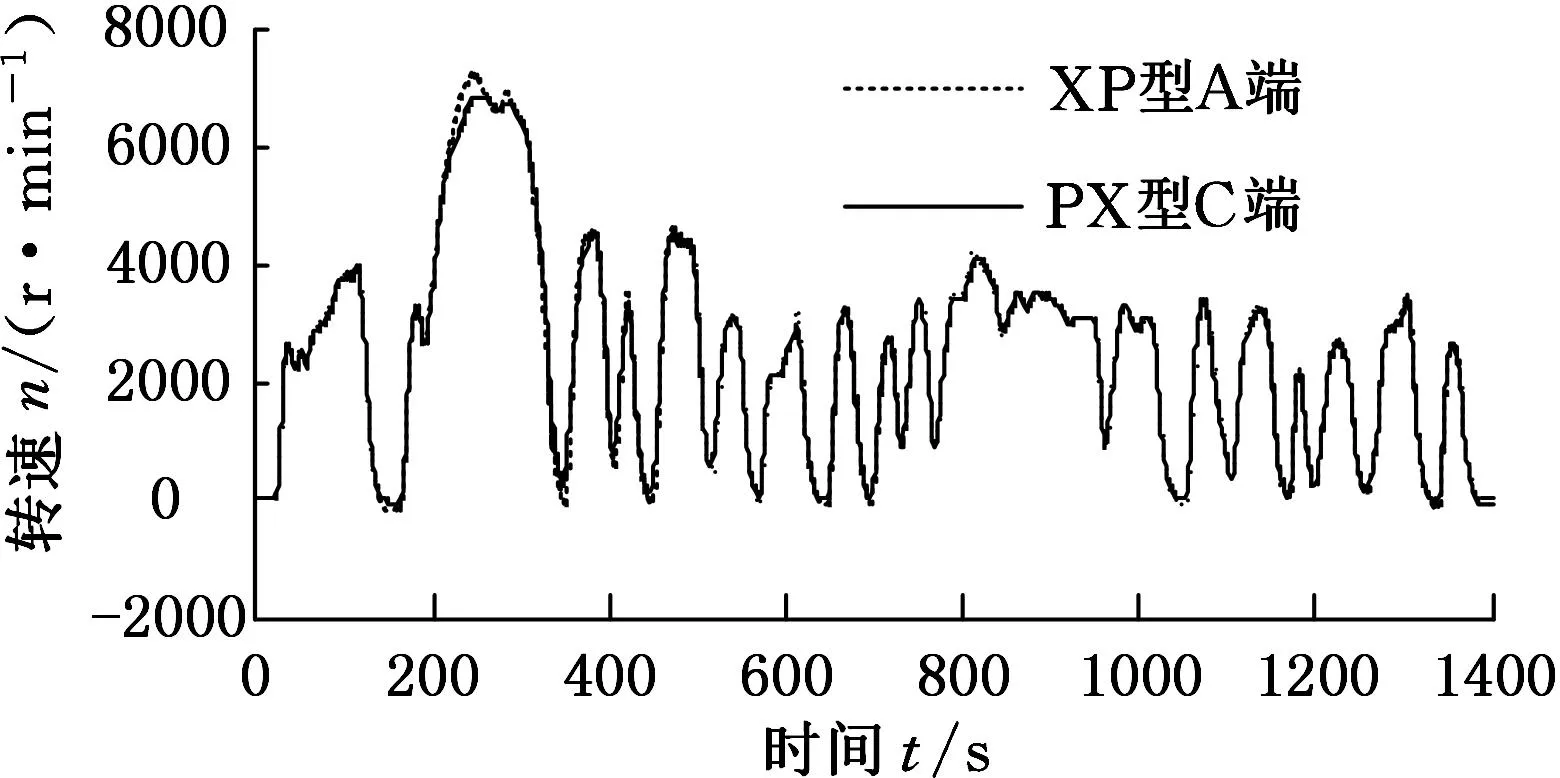

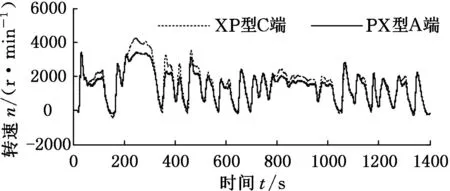

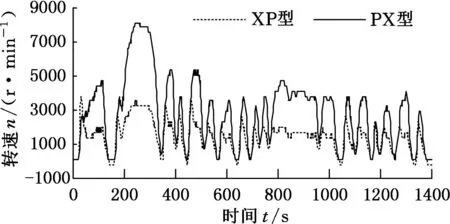

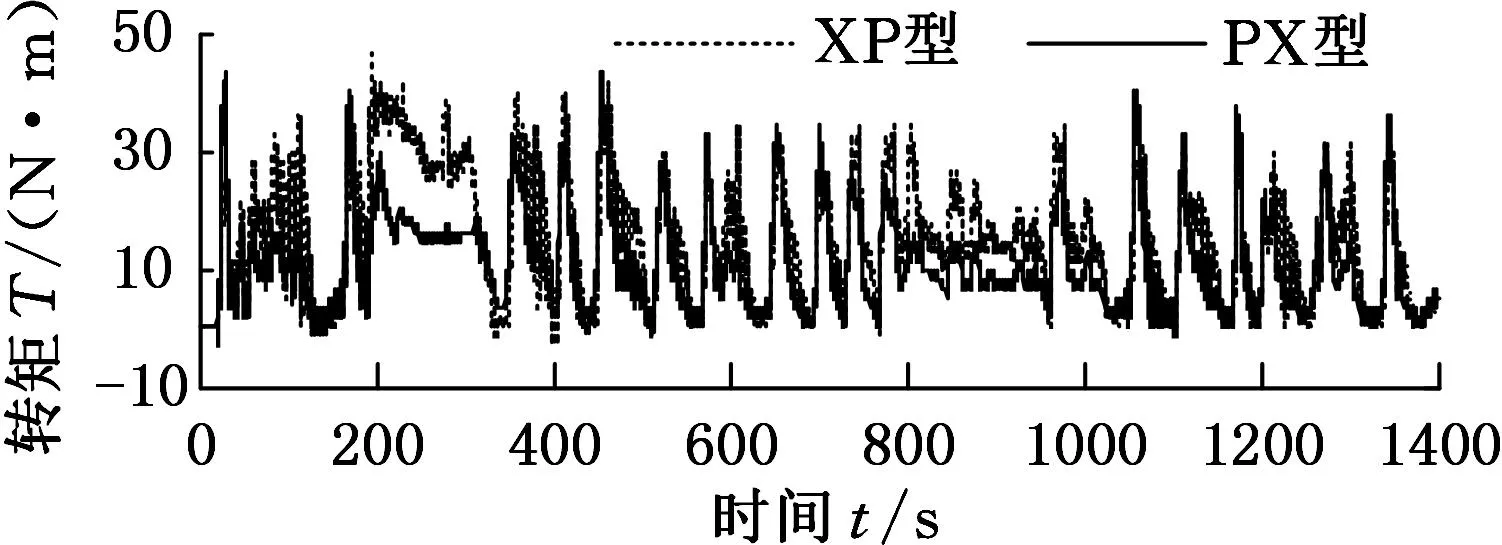

发动机采用最佳燃油经济性控制策略[15],根据循环工况UDDS,计算发动机需求功率Pe,查阅发动机最优经济性曲线,获得发动机最优转速ne_opt;根据发动机需求功率Pe和发动机最优转速ne_opt,可计算出发动机输出转矩Te,同时满足以下约束:nidle 图6 发动机最佳燃油经济性控制策略 图7 单环路系统结构方案 构件齿数模数(mm)压力角(°)齿宽(mm)a1832020b5432020c13632020c23632020 3.2仿真结果与分析 以MATLAB/Simulink为平台建立了整车仿真模型,选取UDDS循环工况,对装备XP型和PX型单环路系统的整车进行了仿真。 图8所示为装备XP型单环路系统的整车行驶动力学特性。 图9所示为装备PX型单环路系统的整车行驶动力学特性。 (a)车辆速度 (b)基本构件的转速 (c)基本构件的转矩 (d)基本构件的功率 (e)传动比 (f)输出转矩与制动力图8 XP型特性 (a)车辆速度 (b)基本构件的转速 (c)基本构件的转矩 (d)基本构件的功率 (e)传动比 (f)输出转矩与制动力图9 PX型特性 根据图8d、图9d可以对比UDDS循环工况下,XP型和PX型单环路系统金属带的功率流,从而对XP型和PX型单环路系统进行经济性选型;同时,根据图8e、图8f、图9e、图9f可知整车行驶时,单环路系统传动比和发动机输出转矩的变化关系,从而对差动轮系基本构件的振动原因进行研究。 (1)XP型与PX型速度分析。由图10可知:XP型A端的速度和PX型C端的速度相等,即单环路系统输出端速度相等,说明速度仿真结果正确;XP型C端的速度和PX型A端的速度基本相等,即单环路系统输入端速度基本相等,说明XP型和PX型发动机都工作于最优转速,偏差是由于单环路系统传动比不同引起的。 (a)XP型A端与PX型C端基本构件速度对比 (b)XP型C端与PX型A端基本构件速度对比图10 XP型与PX型输入/输出端速度对比 (2)XP型与PX型燃油经济性选型。由图11可知,在整个循环工况过程中,PX型B端的速度比XP型B端的速度大;XP型B端的力矩比PX型B端的力矩大;PX型B端的功率比XP型B端的功率大。因为金属带无级变速器是单环路系统中效率最低的部件,流过该部件的功率流越大,系统效率越低,所以PX型单环路系统效率低于XP型单环路系统效率,从提高系统效率角度看,XP型系统更优。 (3)发动机输出转矩与单环路系统传动比的关系。以XP型为例:由图12可知,为使发动机工作在最优燃油经济性曲线上,发动机转矩增加时,单环路系统传动比减小,反之亦然。即整车加速时,发动机转矩增大,单环路系统传动比减小;整车减速时,发动机转矩减小,单环路系统传动比增大,如图12中G、H区域所示。 (a)XP型B端与PX型B端基本构件速度对比 (b)XP型B端与PX型B端基本构件力矩对比 (c)XP型B端与PX型B端基本构件功率对比图11 XP型与PX型B端速度、力矩、功率对比 图12 发动机转矩与XP型目标传动比 (4) 单环路系统基本构件振动原因。由图13可知,在U、V、W区,循环工况的加速度突变时,发动机转矩和单环路系统传动比突变,引起基本构件振动。PX型同理。 图13 循环工况加速度与行星架转矩 另外,汽车行驶系统是一个高度非线性时变系统,当采用PID控制无级变速器传动比时,实际传动比会在某些瞬时振荡,引起基本构件振动,如图8e、图9e中的L、M处所示。 (1)给出了UDDS循环工况下,XP型和PX型功率分流式单环路系统差动轮系中3个基本构件的转速、转矩和功率,并对XP型和PX型金属带的功率流进行了比较。在整个循环工况下,流过PX型金属带的功率比流过XP型金属带的功率大,因而从提高系统效率角度看,XP型系统更优。 (2)为使发动机工作在最优燃油经济性曲线上,发动机转矩增大时,单环路系统传动比应减小。当循环工况的加速度突变时,发动机转矩和单环路系统传动比突变,导致基本构件振动。 [1]MucinoVH,LuZ,SmithJE,etal.DesignofContinuouslyVariablePowerSplitTransmissionSystemforAutomotiveApplications[J].DriveSystemTechnique, 2004, 18(1): 18-25. [2]MangialardiL,MantriotaG.PowerFlowsandEfficiencyinInfinitelyVariableTransmissions[J].MechanismandMachineTheory, 1999, 34(7): 973-994. [3]MantriotaG.PerformancesofaSeriesInfinitelyVariableTransmissionwithTypeIPowerFlow[J].MechanismandMachineTheory, 2002, 37(6): 579-597. [4]MantriotaG.PerformancesofaParallelInfinitelyVariableTransmissionwithTypeIIPowerFlow[J].MechanismandmachineTheory, 2002, 37(6):555-578. [5]VolpeSS,CarboneG,NapolitanoM,etal.DesignOptimizationofInputandOutputCoupledPowerSplitInfinitelyVariableTransmissions[J].JournalofMechanicalDesign, 2009, 131(11) :111002-111012. [6]BottiglioneF,MantriotaG.ReversibilityofPower-splitTransmissions[J].JournalofMechanicalDesign, 2011, 133(8): 084503-084507. [7]孙冬野, 迮素芳,秦大同. 回流式无级自动变速传动系统设计方法研究[J]. 中国机械工程,2006,17(17): 1846-1849. SunDongye,ZeSufang,QinDatong.DesignMethodonContinuouslyVariableTransmissionSystemwithRefluxPower[J].ChinaMechanicalEngineering, 2006, 17(17): 1846-1849. [8]孙冬野, 尹燕莉, 郝允志, 等. 回流式无级变速器动力连续转换的控制策略仿真研究[J]. 中国机械工程, 2012, 23(1): 89-93. SunDongye,YinYanli,HaoYunzhi,etal.ContinuousPowerShiftControlStrategyofContinuouslyVariableTransmissionSystemwithRefluxPower[J].ChinaMechanicalEngineering, 2012, 23(1):89-93. [9]崔亚辉,马朝锋,刘晓琳,等. 封闭式行星传动的动力学分析[J].中国机械工程,2006,17(增1):62-64.CuiYahui,MaChaofeng,LiuXiaolin,etal.DynamicAnalysisofEncasedDifferentialGearTrain[J].ChinaMechanicalEngineering, 2006,17(S1):62-64. [10]薛隆泉,郗向儒,崔亚辉,等. 行星式无级变速传动[M].西安: 陕西科学技术出版社,1997. [11]崔亚辉,阮忠唐,曹惟庆. 封闭差动行星传动研究[J].机械科学与技术,1998,17(1):73-75.CuiYahui,RuanZhongtang,CaoWeiqing.ResearchonClosedDifferentialGearTrain[J].MechanicalScienceandTechnology,1998,17(1):73-75. [12]张尚才.工程系统的键合图模拟和仿真[M].北京:机械工业出版社,1993. [13]孙冬野,秦大同. 基于无级变速传动的并联式混合动力汽车动力学仿真研究[J]. 机械工程学报,2003, 39(1):79-83. SunDongye,QinDatong.SimulationonDynamicCharacteristicofaParallelHybridCarwithaMetalBelt-planetaryGearContinuouslyVariableTransmission[J].ChineseJournalofMechanicalEngineering, 2003, 39(1):79-83. [14]林超,李润方,伍奎,等. 基于键合图模型的双驱动行星传动系统动态分析与实验研究[J]. 中国机械工程,2003,14(12):1002-1003. LinChao,LiRunfang,WuKui,etal.DynamicAnalysisandExperimentalResearchoftheDoubleDrivePlanetaryTransmissionSystemBasedonBondGraphModel[J].ChinaMechanicalEngineering, 2003,14(12):1002-1003. [15]尹燕莉,孙冬野,秦大同,等. 基于系统效率最大化控制策略的回流式无级变速器参数优化[J]. 中国机械工程,2011, 22(15):1885-1889. YinYanli,SunDongye,QingDatong,etal.ParameterOptimizationofContinuouslyVariableTransmissionSystemwithRefluxPowerBasedonSystemEfficiencyMaximumControlStrategy[J].ChinaMechanicalEngineering, 2011, 22(15):1885-1889. (编辑张洋) Research on Driving Dynamics for Vehicles Equipped With a Single Loop Systems Wang Zhen1,2Cui Yahui1Liu Kai1Xu Lin1 1.Xi’an University of Technology,Xi’an,710048 2.Yulin College,Yulin,Shaanxi,719000 Power split structure scheme of the single loop system was given, bond graph model of the vehicle which equipped with XP and PX type power split continuously variable transmission was established, and the state equation of the system was deduced. Taking MATLAB/Simulink as a platform, the simulation model of the vehicle was established. Given UDDS driving cycles, using the best fuel economy control strategy for the economics selection of the XP type and PX type power split single loop system, the XP type single loop system has better economy. When the driving cycle acceleration rapidly changing,the engine torque and the single loop system transmission ratio has abrupt variation, which leads to the vibration of the basic component of the differential gear train. single loop system; power split; bond graph; vibration 王振,男,1984年生。西安理工大学机械与精密仪器工程学院博士研究生,榆林学院能源工程学院讲师。主要研究方向为行星齿轮传动功率分汇流。崔亚辉,男,1963年生。西安理工大学机械与精密仪器工程学院教授、博士研究生导师。刘凯,男,1957年生。西安理工大学机械与精密仪器工程学院教授、博士研究生导师。徐琳,女,1987年生。西安理工大学机械与精密仪器工程学院博士研究生。 2015-06-08 国家自然科学基金资助项目(51175419) TH132.4 10.3969/j.issn.1004-132X.2016.08.023

4 结论