300MW机组高加给水温度偏低原因分析及处理

2016-08-12李喜庆大唐太原第二热电厂山西太原030041

余 飞,李喜庆(大唐太原第二热电厂,山西 太原 030041)

300MW机组高加给水温度偏低原因分析及处理

余飞,李喜庆(大唐太原第二热电厂,山西 太原 030041)

本文针对#10、#11两台300MW汽轮发电机组高压加热器出口给水温度偏低的现象进行分析,提出针对性的解决方案,通过对高加水室分流隔板进行更换、修补,消除高加给水走“旁路”问题,提高给水温度,同时为同类机组相关问题的解决提供了经验。

高加给水;温度偏低原因分析;对策;处理方案

引言

某热电厂#10、#11机组是上海汽轮机厂生产的300MW亚临界、中间再热、双缸双排汽、空冷、抽汽凝汽式机组。机组布置有给水回热加热循环系统。

机组采用给水回热加热循环系统,目的在于提高经济性。根据测算,在热力系统中纯凝汽式汽轮机的热力循环中,新蒸汽的热量在汽轮机中转变为功的部分中占30%左右,而其余70%左右的热量随乏汽进入凝汽器被循环水带走。如果将这部分损失于循环水的热量收回一部分,如用来加热给水,以减少给水在锅炉炉膛内吸收燃料的热量,则必然使热力循环的效率得到提高,从而减少了燃料的投入量。将进入汽轮机内做了一定量功的蒸汽抽出,用来加热由凝汽器来凝结水或锅炉的给水,从而来提高给水温度。这就形成了给水回热循环系统。

因为采用汽轮机的抽汽来加热凝结水和给水,这部分抽汽不再排入凝汽器中,因而可减少在凝汽器中的冷源损失。同时给水回热加热提高了热力循环吸热过程的平均温度,使换热温差减少,单位蒸汽在锅炉中的吸热量降低了,所以可有效提高机组的经济性。给水最终加热温度的高低对机组的经济性有直接的影响。

1 300MW机组给水加热系统及高压加热器简介

300MW机组回水加热系统如图1所示。

图1 太原二电厂直接空冷机组回水加热系统图

300MW机组回热系统包括3台高加、3台低加、1台除氧器组成。蒸汽在汽轮机内做功后,排入凝汽器,形成凝结水,经低压加热器加热,再进入除氧器除氧,成为高压加热器的给水,给水从除氧器出来,由给水泵升压进入高压加热器,通过换热管与高中压缸抽汽进行热交换,提高水温后进行入锅炉。

300MW机组给水加热系统原理,就是利用从机组各压力段抽出的蒸汽,加热给水,提高给水温度,一方面降低汽耗,另一方面给水温度提高,可以使锅炉产生蒸汽所使用的煤耗降低,达到节能高效的目的[1]。

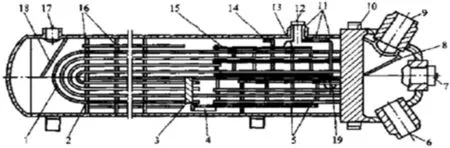

300MW机组高压加热器由上海动力设备有限公司生产,为双流程、卧式、U型管表面式加热器,基本结构如图2。

图2 高压加热器的基本结构图

由钢管组成的U型管束放在圆筒形加热器壳体内,并以专门的骨架固定。管子胀接在管板上。被加热的水经连接管进入水室一侧,经U形管束之后,从水室另一侧的管口流出。加热蒸汽从外壳上部管口进入加热器的汽侧。借导流板的作用,汽流曲折流动,与管子的外壁接触,经凝结放热加热管内的给水。为防止蒸汽进入加热器时冲刷损坏管束,在其进口处设置有防冲板。加热蒸汽的凝结水(疏水)汇集于加热器的底部,采用疏水器及时排走。

2 300MW机组高加给水出口温度状况分析

300MW机组于2006年12月投产,由于高压加热器未发生泄漏,故未进行过检修。2009年开始,发现高压加热器出口水温缓慢下降,2010年9月开始,发现高压加热器出口水温明显低于设计值。

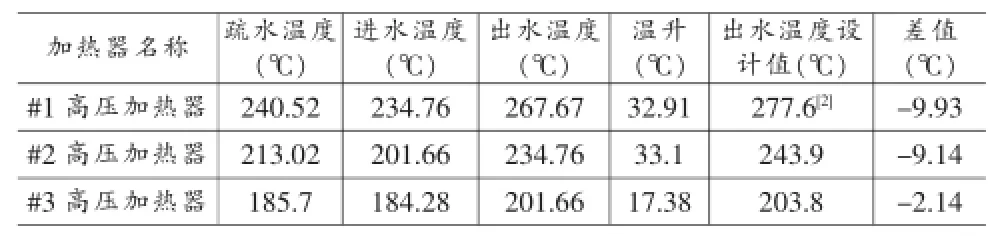

(1)#10机给水温度相关数据(如表1)。

(2)#11机给水温度相关数据(如表2)。

(3)检查抽汽门和逆止门启闭正常,行程调整适当,没有节流现象,排除蒸汽流量对高压加热器出口水温的影响;解体检查高加给水三通阀及事故放水门严密,没有内漏现象;高加汽疏水水位在正常范围内,排除疏水水位高低对高压加热器换热的影响。

从表中对比数据可以看出各台高压加热器出口水温均未达到设计值,怀疑水室内部存在内漏或者有结垢影响换热效果。

表1 #10机(300MW)

表2 #11机(300MW)

3 300MW机组高加给水出口温度偏低原因分析

2011年9月,两台300MW机组停机检修。解体高压加热器人孔后,对水室内进行检查,发现如下问题:

①六台高压加热器水室分隔盖板四周出现由于冲刷形成的大小不一的凹陷,密封面完全冲蚀,不起作用;②入口水室分流隔板焊缝出现多处窟窿,而且入口水室盖板上螺栓紧固不到位,在盖板与水室分流隔板间有较大缝隙。

从以上现象分析,300MW机组高压加热器出口水温低于设计值,应是由于一部分给水在高压加热器内“短走旁路”,而未流经加热钢管。这部分给水未与蒸汽进行热交换,未能得到充分加热,这部分走“短路”的给水与经过加热的给水混合后,使给水温度整体降低,造成高压加热器出口给水温度偏低。

进行一步分析,300MW机组高压加热器水侧之所以出现给水走“短路”,主要是由于以下两点:

3.1制造工艺差

六台高压加热器水室盖板均出现冲刷,形成凹陷,是因为盖板安装时螺栓未紧固到位,在盖板本身自重作用下,使盖板与水室分隔板间留有缝隙,同时在安装盖板时未装密封垫,经高压水长期冲蚀,出现凹陷。

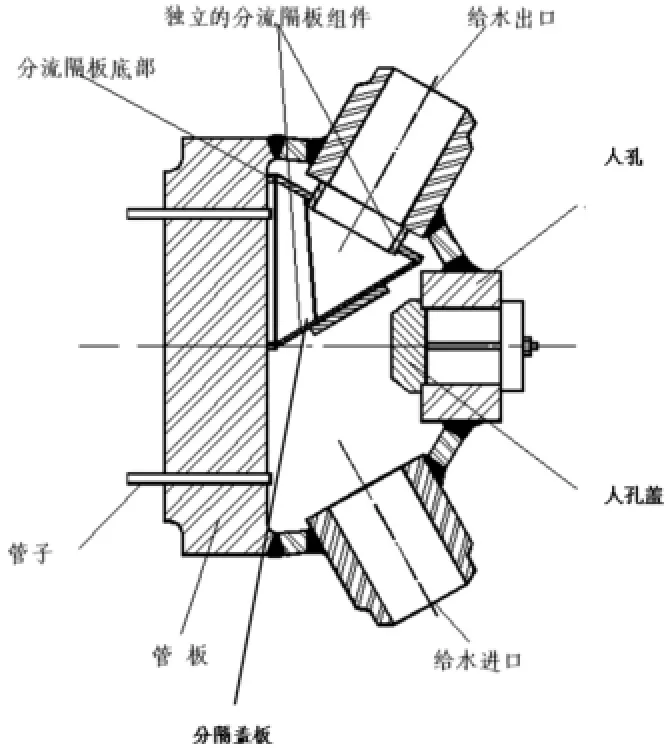

3.2水室分隔设计不合理

如图3,水室分隔板设计成独立的封闭水室,顶部形成锐角,水流在此流速加大,易对周围产生冲蚀作用,而且采用焊接连接,在焊接表面不平整时,更容易受到冲蚀。

图3 高压加热器水室结构图

4 处理方案

(1)重新制作水室盖板。原水室盖板已冲蚀,表面有较大凹陷,不能有效密封,因此按原尺寸制作新的水室盖板,要求表面平行度不大于0.05mm。

(2)制作密封环,密封环采用10mm厚钢板,并用全周焊的方法焊在水室盖板与水室分隔板对应位置,以补偿由于冲刷形成的凹槽。在焊接前先打磨冲刷区域,露出金属光泽,再将密封环用螺栓紧固在水室分隔板上,测量并调整密封环平行度,要求不大于0.02mm。焊接时,先分段点焊,再次测量密封表面平行度,然后分段施焊。焊接时,焊接电流控制在100~130A范围内。焊后对密封环表面平行度再次检查。

(3)制作“L”形钢架,焊接在水室分隔板顶部焊缝处,作为焊缝的保护层。焊接时分段施焊。焊接电流控制在100~130A范围内。

(4)制作密封垫,安装水室盖板,紧固螺栓,并用塞尺检查结合面是否存在间隙,对螺栓紧固进行调整[3]。

5 方案效果

300MW机组高压加热器经过上述方案处理后分别于10 月31日和11月18日启动,#10机在286MW负荷下,高压加热器出口水温276.5℃;#11机在300MW负荷下高压加热器出口水温275.9℃,均有较大提高,接近设计要求。

经济效益:给水温度变化10℃,大约影响机组供电煤耗变化0.71g/(kWh)。因此,#10机降低煤耗 (276.5~267.67℃)× 0.071×300000=188.1kg/kWh,#11机降低煤耗(275.9~269.97)× 0.071×300000=126.3kg/kWh。

在2012~2015年连续对高压加热器给水温度监测中,给水出口温度基本维持在276℃左右,说明处理方法是适当的。

6 结论

给水回热循环是整个热力系统中至关紧要的环节,高压加热器是其中的重要组成部分,它对锅炉、汽轮机的整体效率有着非常大的关系,充分利用高压加热器加热给水是提高热效率、热经济性的关键所在。在运行检修中要重视对高加的监测,提高检修工艺,采用先进的方法处理及时处理高压加热器相关的缺陷,使它在为电站的经济运行中发挥出至关紧要的作用,为电站的节约降耗增加效益发挥出更大的贡献。

[1]《上海动力设备有限公司高加运行说明书》.

[2]《大唐太原第二热电厂300MW机组集控运行规程》.

[3]《大唐太原第二热电厂300MW机组检修工艺规程》.

余 飞(1972-),男,工程师,大专,主要从事汽轮机设备检修管理工作。

TM621

A

2095-2066(2016)16-0035-02

2016-4-9