陶瓷防护板切割机床的改进和工艺研究

2016-08-11段学俊聂凤明吴庆堂

段学俊,聂凤明,吴庆堂,李 珊,魏 巍,吴 焕,王 凯,郭 波

(长春设备工艺研究所,吉林 长春 130012)

陶瓷防护板切割机床的改进和工艺研究

段学俊,聂凤明,吴庆堂,李珊,魏巍,吴焕,王凯,郭波

(长春设备工艺研究所,吉林 长春 130012)

针对我国防护板切割加工行业中碳化硅陶瓷板材切割加工时表面质量差的问题,以及高效率、高精度和高质量的生产需求,对龙门数控大型切割加工装置进行改装,并使用其进行生产加工试验。通过对夹紧装置结构的改进,提高了切片夹紧的可靠性和稳定性;同时增加了转台编码器,提高了旋转定位精度;并通过对工艺参数的优化,提高了切割表面的质量;利用数控程序进行自动切割,提高了生产效率,改善了切缝处的面形质量以及尺寸精度。改进后的装置已应用到碳化硅陶瓷板材切割加工的相关行业中,在我国防护板复合型板材的加工领域内具有较强的针对性,具备广阔的市场前景。

机床改装;数控;防护板;崩边;裂痕

陶瓷是一种具备高硬度、轻质量特性的材料,在防御动能弹和弹碎片方面具有很强的性能,广泛应用于单兵防护和车辆装甲防护中[1-3]。目前,在防护板制造中,碳化硅陶瓷应用最为广泛。采用热压工艺将其与金属压制在一起可制成优良的防护材料[4-7]。本文针对碳化硅陶瓷在切削加工时产生崩边、裂痕的不良现象,以及相关加工行业中高效率、高精度和高质量的生产需求,以碳化硅陶瓷防护板作为加工对象,对龙门数控切割装置进行改进。

1 存在的问题及解决措施

在试验过程中,部分结构对加工产生了不利影响,有待改进。本文着重对切片容易出现松动和蜗轮蜗杆传动返程间隙影响转台定位的问题进行分析,并提出解决方案。

1.1切片出现松动问题

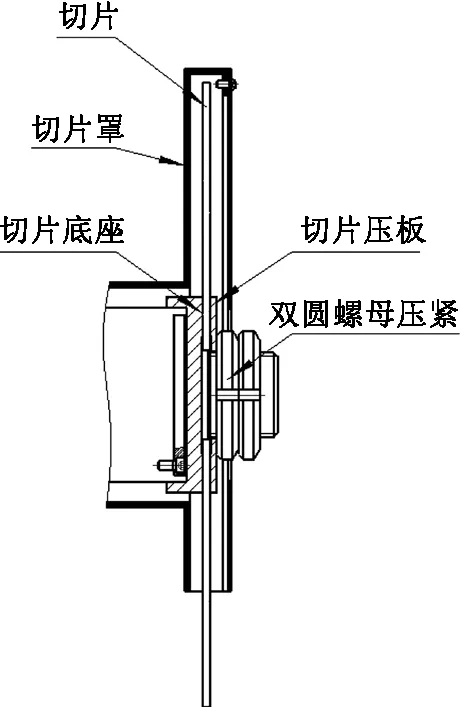

在原设计中,对轴端的双螺母进行预紧,压力通过压板转化为对切片侧面的摩擦力,从而实现对切片的压紧。切片安装底座及压板直径均为110mm,而所用金刚石切片直径为350mm,压板对切片产生的摩擦力矩十分有限。原切片夹具结构如图1所示。

图1 原切片压紧工装

随着加工件数的增多,锋利切片的刀刃会逐渐变钝,因此,切片对压板压紧力的要求越来越大。当压板的压紧力无法满足切片所需的摩擦力矩时,会出现板材切缝将切片夹死而主轴继续旋转的情况,此时切片内孔会损坏切片安装座的光轴部分,同时压板的内孔也会受到安装座的磨损。这会使夹具部分的2个零件造成损坏,无法进行刀片的再次装夹,设备无法继续加工,影响生产效率。

解决方案是将切片的压紧部分及相关的切片罩重新进行设计,夹具部分包括切片安装底座、压板及锁紧螺母。将底座及压板直径由原来的110mm加大到200mm,以便于加大摩擦力矩;底座的厚度加大到25mm,保证了其自身的强度;将安装座外边缘25mm的圆环区域作为与切片的接触面,保证了理论摩擦面全部与切片接触;锁紧螺母螺纹采用梯形螺纹,旋向分别制成左旋和右旋,以满足切片反转和正转的需求,同时可以使用大力矩扳手进行预紧。改进后的结构如图2所示。

图2 改进后的切片装夹形式

使用该夹具结构进行长期的切割试验,切片在使用寿命内不再出现被抱死的现象。使用该结构可以快捷地拆装切片,并可提供极大的压紧力,从而保证了夹具的可靠性。

1.2转台回程间隙问题

本装置中转台的主要作用是实现板材工件的旋转,使用中要求转台可进行正反2个方向交替的旋转,且运行平稳,速度不宜过快。为获得大的传动比,采用蜗轮、蜗杆作为传动装置,伺服电动机作为动力输出装置通过柔性联轴器与蜗杆直联。由于蜗轮、蜗杆啮合中存在间隙,加上其加工误差和装配误差的影响,转台在保持一个方向的旋转时,输入的指令和实现的转角保持一致,定位精度满足要求。当转台的顺时针、逆时针转动交替进行时,则会出现转台角度定位不准确的情况,影响加工精度。

蜗轮、蜗杆回程间隙对转台定位精度的影响可以通过下述几个方法解决:1)采用双导程蜗轮蜗杆装置;2)反转时通过电气系统对角度差量进行补偿;3)在转台主轴端加入编码器,实现对C轴的闭环控制。

双导程蜗轮蜗杆属于精密传动装置,可以将间隙调整为0,但是造价昂贵,与本装置并不匹配,况且也不满足装置的造价成本要求;另外,如对原有蜗轮蜗杆进行替换,还会带来繁重的工作量,并且不能保证二次装配的精度。因此,本装置的转台不适合采用该方案。

通过电气系统对反转时的角度差值进行补偿,在理论上可以消除回程间隙对传动精度的影响[8]。本装置在现场调试过程中尝试用该方法进行调整,并没有达到理想效果,其原因如下:由于受蜗轮蜗杆加工误差和装配误差的影响,不能保证啮合间隙的均匀分布,即蜗轮转至不同的角度,其需要消除的回程间隙并不相同,而电气系统的角度补偿却无法做到实时变化;因此不能保证转台的定位精度及其稳定性。

本设计采用在转台主轴下端加编码器的方法,通过对C轴的闭环控制保证了转台的定位精度。当转台按顺时针、逆时针方向交替旋转后,角度编码器将转台实际旋转角度反馈给数控系统,系统将其与理论旋转角度进行比较,并将角度差值进行相应量的补偿,使转台最终停在所要求角度上。与第2种利用电气系统进行差量补偿的方法相比,此种方法不受蜗轮蜗杆各个位置间隙量不同的因素影响。由于编码器可以对转台的实际位置进行高精度的测量及反馈,从而解决了转台因返程间隙带来定位不准的问题。改进后转台轴下方的机械结构如图3所示。

图3 转台轴加入编码器后的结构

2 附件使用情况

激光对刀装置的应用较传统的对刀方式在对刀的精度和效率方面都有很大的提升。在相同试验条件下,使用气动压紧装置加工出工件的质量要明显高于未使用该装置时的加工质量。该装置具有操作方便的优点,仅用一键即可完成压紧和松开动作。大量的试验过后,观察X、Y、Z轴进给机构中的导轨和丝杠、主轴两端轴承、履带轮轴承等部件的防尘情况。本设计中涉及到的风琴式整体及局部防护、迷宫密封具有良好的防尘效果。

3 陶瓷板切割加工试验

陶瓷板在切割加工时主要受到主轴转速、Z轴进给量和Y轴进给速度的影响。不同参数的设定可以获得不同的切面质量。本文通过观察和分析不同参数加工出的切面质量,总结出了最佳工艺参数。下述以15mm厚碳化硅陶瓷板材为例,在主轴多楔带轮传动比为1∶2.3的条件下进行切割加工试验。

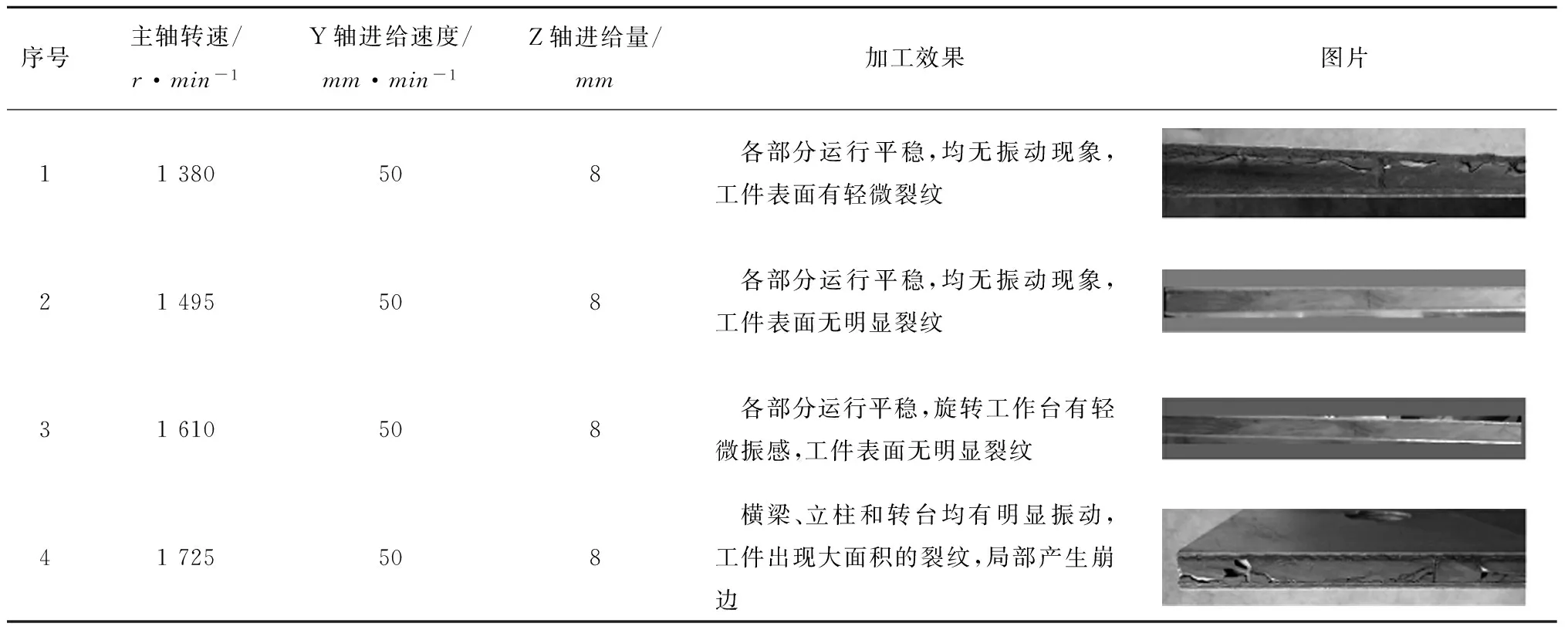

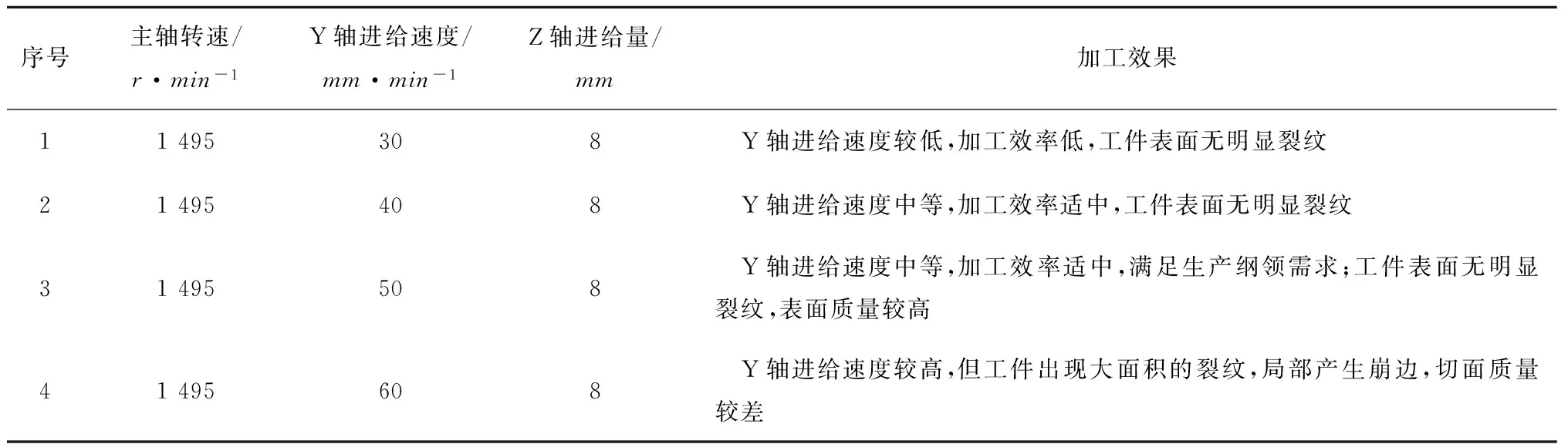

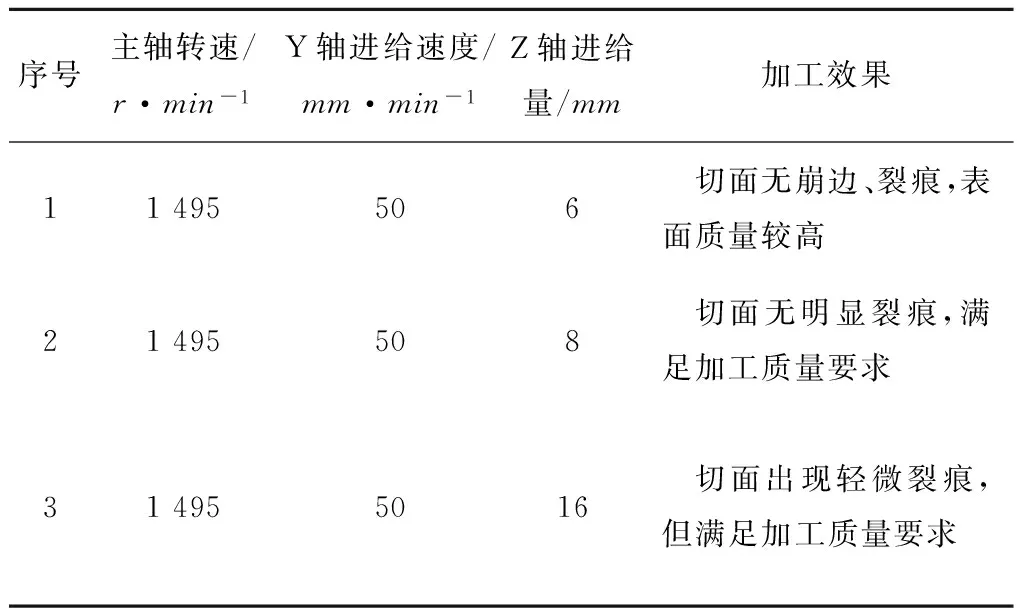

下述为不同主轴转速、不同Y轴进给速度、不同Z轴进给量对加工质量及装置机械结构的影响。分别设定不同主轴转速,不同Y轴进给速度,不同Z轴进给量进行试验,具体情况见表1~表3。

表1 试验1参数表

表2 试验2参数表

表3 试验3参数表

4 试验结论

4.1整体运行情况

经试验,该切割装置整体运行平稳,各进给轴行程、进给速度和进给精度满足设计要求,随动压紧装置、转台的锁紧机构运行平稳可靠。

4.2最佳工艺参数

由表1可知,主轴转速对切面加工质量影响较大,转速越高,切削质量越好;但是主轴转速过高会超出设备本身的强度负荷,使设备各机械结构出现共振,从而对切割质量产生负面影响。

由表2可知,Y轴进给速度同样对切面的加工质量有较大影响,进给速度太高或太低都不利于加工出高质量的工件,并且Y轴进给速度设置过低不利于提高设备的加工效率,对于大批量生产,不能满足其生产纲领。

由表3可知,Z轴进给量的大小对切面质量的影响较小,对加工效率的影响较大。依据表中记录可知,同一工件分1次、2次和3次切割的加工效果无明显区别,但加工效率成倍降低;因此,用户可根据自身情况在质量和效率间进行折中考虑,并选择合适的参数。

动平衡参数对加工效率无影响,对加工质量的影响也不明显。最终确定碳化硅陶瓷板材的最佳工艺参数范围为:主轴转速1 495~1 610r/min,Y轴进给速度40~50mm/min,Z轴进给量8mm。

5 结语

本文针对碳化硅陶瓷在切割加工中产生崩边、裂痕的不良现象,并对其产生的原因进行了分析,以解决崩边、裂痕为目的,对龙门数控大型切割装置进行了改进。介绍了在切割装置生产试用阶段后产生的实际问题,分析了问题产生的原因,并做出了相应的解决方案说明。在碳化硅陶瓷切割加工试验中,对影响切面质量的参数进行了分析,最终确定了适合高质量加工、高效率生产的最佳工艺参数范围。

本文设计的切割装置解决了碳化硅陶瓷切割加工的技术难点,满足了相关行业中对切割加工高质量、高效率和高精度的需求,在相关加工领域内针对性极强,具有多项技术创新,有助于推动我国陶瓷切割技术的发展。

[1] 仲伟虹, 张佐光, 梁志勇. 轻质陶瓷复合材料装甲抗弹机理的研究[J]. 兵器材料科学与工程, 1998, 21(3):19-22.

[2] 徐燕申, 田欣利, 于爱兵, 等. 工程陶瓷材料加工技术的研究进展[J]. 中国机械工程, 1996, 7(6):59-63.

[3] 王瑞刚, 潘伟, 蒋蒙宁, 等. 可加工陶瓷及工程陶瓷加工技术现状及发展[J]. 硅酸盐通报, 2001(3):27-35.

[4] 黄春峰. 工程陶瓷加工技术的发展与应用[J]. 工具技术, 2000, 34(12):3-6.

[5] 王零森.特种陶瓷[M]. 长沙:中南工业大学出版社,1998.

[6] 赵祖虎. 复合材料特种加工技术[J]. 宇航材料工艺, 1998(4):32-34.

[7] 田增英.来自西方的知识-精密陶瓷及应用[M]. 北京:科学普及出版社,1993.

[8]RadaM,CuleaE,RadaS,etal.Novelstructuralpropertiesofthelead-vanadate-tellurateglassceramics[J].JournalofMaterialsScience, 2010, 45(6):1487-1494.

责任编辑郑练

ResearchontheImprovementofCeramicArmorCuttingMachineandProcessExperiment

DUANXuejun,NIEFengming,WUQingtang,LIShan,WEIWei,WUHuan,WANGKai,GUOBo

(ChangchunInstituteofEquipmentandProcess,Changchun130012,China)

Aimingatthechippingandcracksphenomenaduringsiliconcarbideceramicplatescuttingandthedemandforhigh-efficiency,high-precision,high-qualityinthearmorplatecuttingindustry,designalargegantryCNCcuttingmachinetools,anduseitforproductionandprocessingtests.Throughtheanalysisandresearchwithchippingandcracksphenomena,dynamicclampingmechanism,double-discbrakemechanism,automaticbalancingspindle,automaticrapidcoolingsystemandotherinnovativedesignusedinthemachine,whichcangreatlyreducechippingandcracksgeneration,useCNCautomaticcuttingprocesscanincreasetheproductivityandimprovethesurfacequalityanddimensionalaccuracyatslitshape.Themachinetoolshavebeenappliedtosiliconcarbideceramicplatecuttingrelatedindustries,highlytargetedareasintheprocessingofcompositearmorplate,withabroadmarketprospect.

machineimprovement,CNC,armorplate,chipping,cracks

TG584A

段学俊(1985-),男,工程师,主要从事精密、超精密加工工艺技术及设备等方面的研究。

2016-01-08