特殊钢厂冷剪优化升级的研究与应用

2016-08-11孙克俭

孙克俭

(山东钢铁股份有限公司莱芜分公司 特钢事业部,山东 莱芜 271104)

特殊钢厂冷剪优化升级的研究与应用

孙克俭

(山东钢铁股份有限公司莱芜分公司 特钢事业部,山东 莱芜 271104)

莱钢特殊钢厂冷剪剪切质量不能很好地满足客户的要求,特别是冷剪剪切φ30mm以上的圆钢时,剪切容易出现马蹄形断面,影响了钢材的端部质量和产品的市场竞争力。通过进行冷剪优化升级改造,促进了小型车间轧材质量的提升,取得了显著的经济效益。

500t冷剪;马蹄形断面;C型结构;龙门框架;优化

作为我国未来支柱产业的汽车工业正成为特钢行业发展的有利支撑条件。目前,特钢总体装备水平偏低等问题给笔者单位生产经营和质量提升带来较大的难度。国内许多钢厂,如兴澄、石家庄等都配置了多条钢材精整线,且已投入使用,用于生产高档汽车和机械用钢,以实现产品的深加工和提升钢材的附加值。莱钢特殊钢厂小型成材车间年产能力40万t,随着市场竞争越来越激烈,用户对棒材的使用性能和钢材外在质量提出了较高的要求,而且提高钢材端面、表面及包装质量,对提高特钢产品的品牌形象至关重要。目前现有的精整设备配置水平较低且不配套,已远远不能满足汽车用钢和深加工的要求,无法实现钢材质量本质化的提高。存在的主要问题是冷剪剪切质量不能很好地满足客户的要求,特别是冷剪剪切φ30mm以上的圆钢时,容易出现马蹄形断面,从而影响钢材的端部质量和产品的市场竞争力。

1 技术方案研究

借鉴目前比较先进的圆钢剪切设备技术,对研究方案各环节进行充分研究、分析和优化,即在满足生产效率和剪切质量的前提下,尽量延长设备的使用寿命,并且节约设备的维护成本[1-2]。研究技术改进方案如下。

1)由于原来生产线上装配的400t冷剪,已逐渐不能满足快节奏生产的需要,因此将400t冷剪改进为500t冷剪,将剪体的最大剪切力由400t增大到500t,剪刃宽度增大到1 000mm。这样一来,剪切范围可扩大到φ60mm,可解决剪切φ30mm以上棒材时出现的马蹄形断面问题,并且可以大幅提高剪切效率,如φ45mm的圆钢原来一次只能剪6根,改造后一次可以剪12根。

2)改壳体C型铸造受力结构为龙门框架结构,可解决壳体开裂问题,剪体刚度得到明显提高。原400t冷剪时加固实施方案是在冷剪下剪刃基座上固定1根M100螺杆,在东侧箱体加固筋上增设1根M100螺杆,在剪体上方增设一箱体梁;这样可组成一龙门框架,将剪切力分解在2根M100螺杆上,有效地控制壳体上的裂纹延展,从而延长冷剪的使用寿命。新500t冷剪设计开发方案是壳体C型结构受力结构基础上增设2根预紧力高压螺母,改为龙门框架结构,使应力线缩短一半,剪体刚度得到明显提高。

3)用定位销取代方键,可减轻螺栓所受的剪切应力,从而避免了螺栓频繁断裂。原设计是剪头前面板与剪体之间采用10—φ30mm螺栓联接、2块40mm方键定位受力,因方键槽严重变型,剪切时面板受力,直接作用10—φ30mm螺栓上,导致螺栓频繁断裂。改进后在面板与剪体接合面处用磁力钻分布钻4—φ32mm孔,配用φ32mm定位销代替方键定位,以减轻螺栓所受剪切力。

4) 加大剪头提升销的直径,并对滑架加装缓冲装置,可避免提升销断裂。将剪头内的滑架提升销直径由φ35mm增大到φ50mm;同时在滑架上方增设4组碟簧,以防止剪头下落极限位时产生较大的冲击,发生提升销易变形断裂的现象。

5)进一步优化壳体铸造结构,提高整体刚度,降低铸造缺陷,并针对应力集中处断面结构改进改善刚度。

6)曲轴装配采用膨胀套无键连接技术,气动齐头装置改为上挂式结构,并且采用锚链软连接。

2 总体性能比较

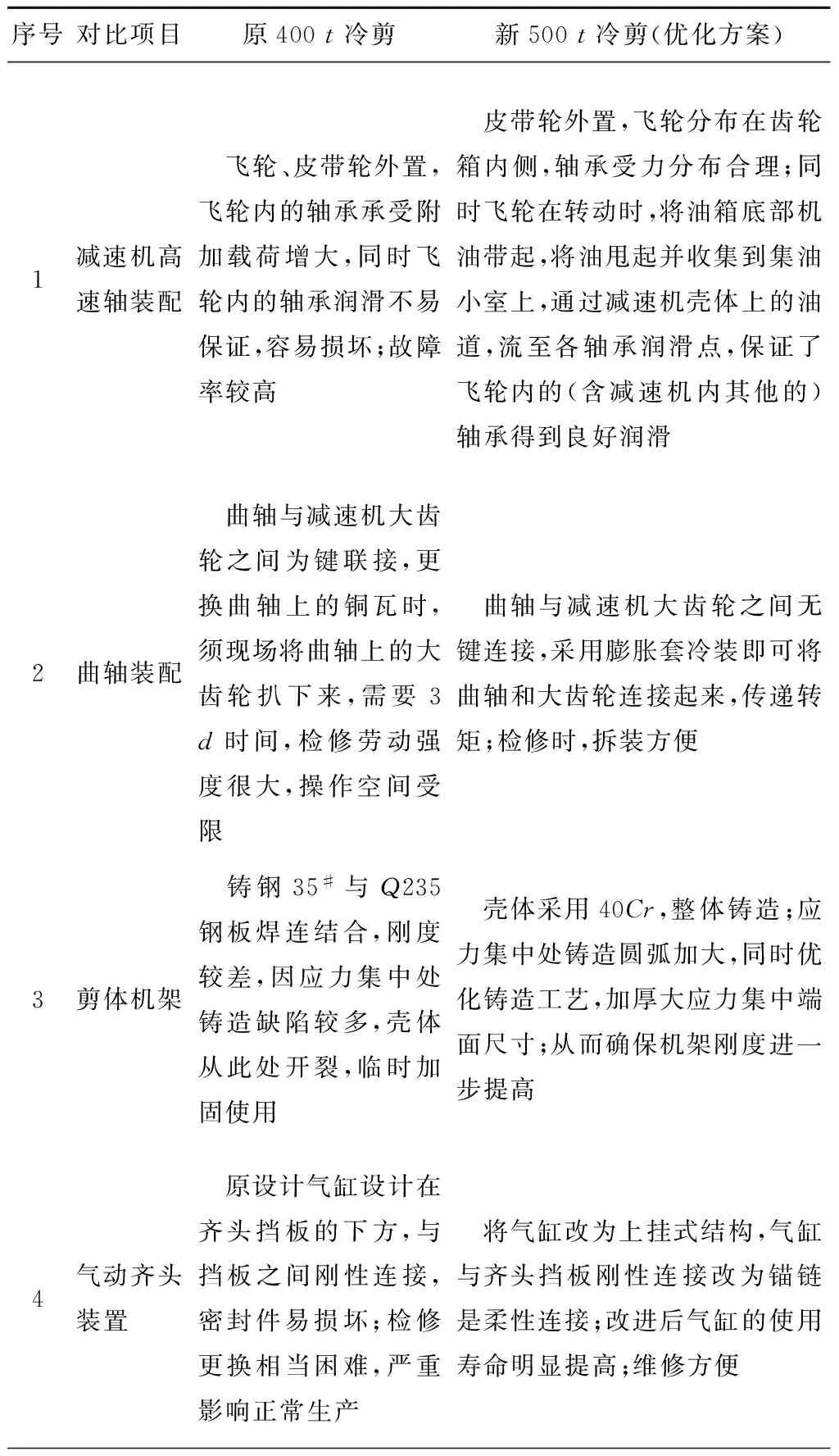

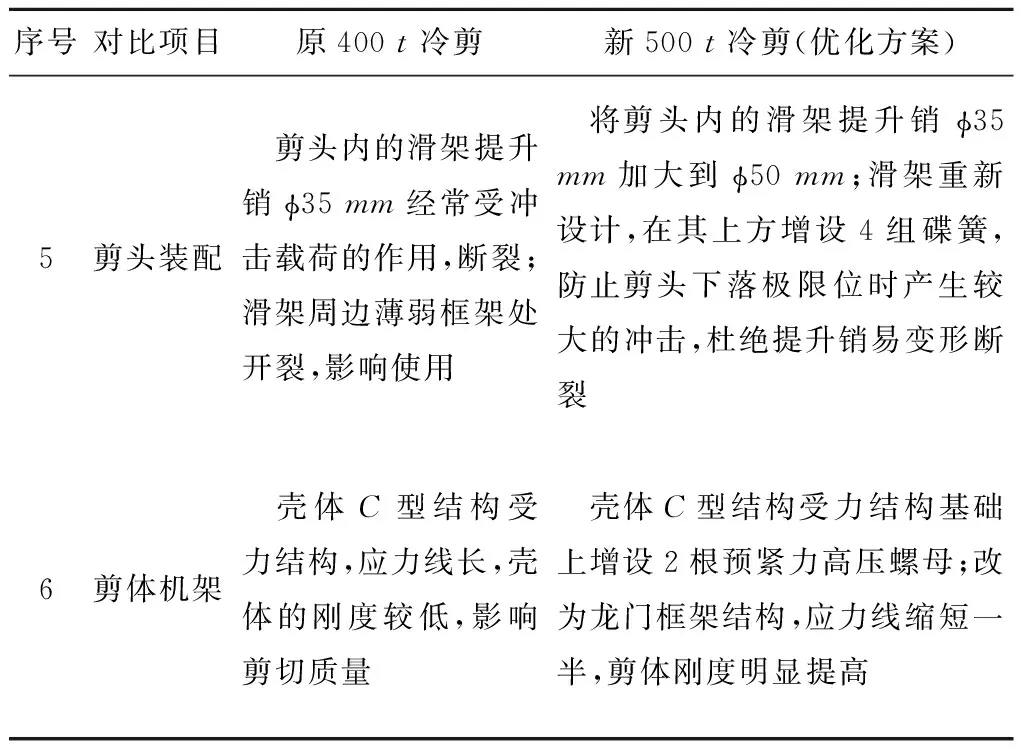

改进后的冷剪与原冷剪技术性能比较见表1。

表1 升级后的500 t冷剪技术改进分析对比

(续表)

3 技术创新点

主要技术创新点如下。

1)曲轴装配采用膨胀套无键连接专利技术。膨胀套(又称胀紧联结套、免键轴承等)是一种无键连接装置,其原理和用途是通过高强度拉力螺栓的作用,在内环与轴之间、外环与轮毂之间产生巨大抱紧力,以实现机件与轴的无键连接。当承受负荷时,靠胀套与机件、轴的结合压力及相伴产生的摩擦力传递转矩、轴向力或二者的复合载荷。胀套连接主要有以下优点:对中精度高;安装/调整/拆卸方便;强度高,联结稳定可靠;在超载时可以保护设备不受损坏,尤其适用于传递重型负荷。因此,特别适用于冷剪重负载冲击载荷使用。

2)剪体机架采用预紧力技术。液压螺母预紧力技术是先进的螺栓紧固系统,与液压拉伸器工作原理相同,主要用于狭窄空间的紧固件装配和重负载震动机械的紧固。它改革了传统的紧固方法,用液压系统使被紧固螺栓通过纯轴向拉伸,精确达到预定载荷,然后机械锁定在紧固件上,从而完成紧固工作。由于螺杆只受纯拉伸力,螺栓副的预紧力可提高20%~30%。采用THM液压螺母具有以下特点:拉伸方式不受螺栓润滑效果和螺纹摩擦大小的影响,可以得到更为精确的螺栓载荷。可对多个螺栓进行同步拉伸,使整圈螺栓受力均匀,得到均衡的载荷。由于采用最先进的超高压技术,可以在很小的空间内完成螺栓的锁紧。采用拉伸方式对螺栓进行紧固,得到的剩余载荷和有效载荷要比力矩方式更大,因而更适用于紧固精度要求较高的接合应用,它能使连接面受力均匀地实现接合,真正地防止泄漏。

使用效果:剪体机架采用预紧力螺栓,形成龙门框架,机架刚度明显提高,剪切质量良好、稳定,杜绝马蹄形口等现象的发生,很好地满足了市场需求。

3)碟簧技术应用。碟簧优点:刚度大,缓冲吸振能力强,能以小变形承受大载荷,适合于轴向空间要求小的场合;具有变刚度特性,碟形弹簧具有体积小、负荷大和组合使用方便等特性,同时具有载荷集中传递的优点。

使用效果:在剪头方增设4组碟簧,防止剪头下落极限位时产生较大的冲击,避免提升销变形断裂。

4 结语

综上所述,莱钢特殊钢厂500t冷剪优化升级改造的研究与应用项目的实施,促进了小型车间轧材质量的提升,经济效益显著,为提高产品市场竞争力做出了贡献。该项目选项合理,设计具有创新之处,所用技术先进,完全达到了预期目标和生产要求,具有较大推广应用价值。

[1] 袁若. 冷剪剪切过程分析[J].黑龙江科技信息,2015(11):25-27.

[2] 杨雪萍. 提高大规格冷剪剪切质量的措施[J].柳钢科技,2014(4):36-38.

责任编辑马彤

ResearchandApplicationofOptimizationandUpgradingofColdShearinSpecialSteelPlant

SUNKejian

(ShandongIronandSteelLimitedbyShareLtd.LaiwuBranchSpecialSteelDivision,Laiwu271104,China)

LaigangSpecialsteelcoldshearshearqualitycouldnotmeetcustomerrequirementverywell.Whenmeetingthecoldshearsheareddiameterof30mmabovethebar,theshearsectionispronetohorseshoe,andimpactthesteelendproductqualityandmarketcompetitiveness.Throughthecoldshearoptimizationandupgrading,promotthesmallsectionrollingworkshopmaterialquality,significanteconomicbenefit,improvethesteelplantinthemarketcompetitivenessoftheproducts.

500tcoolshear,horseshoeshapedsection, “C”structure,gantryframe,optimization

2016-05-13

TG333.21B

孙克俭(19- ),男,工程师,主要从事冶金设备自动化控制等方面的研究。