HRM4800A型立磨提产节电的技术措施

2016-08-11石向前胡建新

石向前 胡建新

安县中联水泥有限公司,四川 绵阳 622654

HRM4800A型立磨提产节电的技术措施

石向前 胡建新

安县中联水泥有限公司,四川 绵阳 622654

安县中联水泥有限公司HRM4800 A型生料立磨自2010年投产以来,运转长期未达到最佳状况,在对磨机维护改造、合理匹配研磨轨迹后,台时产量基本保持480 t/h左右,磨机电流稳定在200 A;循环风机风量下降至645 000 m3/h,电流下降至140 A以内;磨机工序电耗从20 kWh/t降到15 kWh/t以下。

立磨 研磨轨迹 漏风 工序电耗 振动

0 引言

我公司5 000 t/d水泥生产线生料制备系统采用HRM4800A型立式磨,自2010年投产以来运行一直未达到最佳状况,工序电耗长期偏高。2012年,水泥原材料不断变差,生产过程中出现较多的问题,生料制备系统生产状况更为恶劣,工序电耗高达20 kWh/t。2013年,我们对磨机维护改造,合理匹配研磨轨迹,在提高台时产量、稳定生产和降低电耗方面取得了显著成效。本文对此过程进行经验总结。

1 生料系统工艺流程及设备

1.1 设备配置及设计参数

磨机配置额定功率3 800 kW;设计产量磨损后期420 t/h;入磨物料粒度≤120 mm,成品细度:80μ m筛筛余≤15%;正常工作情况下磨盘上料层厚度:60 m m~80 m m;磨内喷气环的面积:4.8 m2;磨内喷气环的风速:50~60 m/s;磨内进出风口差压:5 500~7 500 Pa;研磨压力≤15 MPa。循环风机额定功率4 000 kW,风量:920 000 m3/h,全压:11 000 Pa。

1.2 系统工艺流程

系统工艺流程见图1。

图1 系统工艺流程

2 存在问题

2010年投产以来,该立磨运转未达到理想状况,2013年在石灰石矿山不能正常开采,以及外购石灰石矿点多、含泥量高、成分波动大、入磨粒度难以控制的情况下,产量一度降低至420 t/h以下。2013年下半年以来,磨机工况逐渐变差,石灰石粒度得到有效控制后磨机状况依然未得到改善,主要存在以下问题:

(1)台时产量低。2013年9月至2015年3月磨机台时产量长期低于420 t/h。

(2)立磨振动大。磨机水平振动值加速度长期高于5 mm/s2,垂直振动加速度长期高于4 mm/s2。

(3)磨机电流高、波动大。磨机运转电流长期高于200 A。

(4)磨机压差高。磨机压差大于9 000 Pa。(5)循环风机电流高。运转循环风机风量约745 000 m3/h,风机电流长期高于210 A。

(6)料层波动大。料层长期在30~100 mm之间波动。

3 原因分析

(1)研磨效率差,成品率低。磨机磨辊及磨盘堆焊后尺寸偏差较大,研磨轨迹不合理。

(2)风环通风面积小。由于多次对磨辊护套磨损部位叠加式修复,导致风环通风面积大幅度降低,风环流场紊乱,磨机压差较高。

(3)颗粒级配差,吐渣循环量大、细颗粒多,料层波动大,操作难以控制,也导致磨机压差大幅度升高,振动大。

(4)机械原因。由于长期磨机带病运转,导致摇臂轴承座及轴承损伤、磨机基础松动等均是磨机振动大的原因。

(5)原材料易磨性差。安徽某厂、四川某厂立磨同我公司型号完全一致,两厂磨机台时产量均高于480 t/h,工序电耗低于15 kWh/t,工况相差较大,对比发现我公司矿山石灰石易磨性较差(见表1)。

表1 矿山石灰石易磨性对比表

4 解决措施

(1)恢复设备完好性。自2014年2月开始,我部门逐步实施磨机设备修复工作,分批次更换磨机摇臂轴承、修复摇臂轴、修复磨机基础。随着磨机设备的修复,磨机振动得到一定程度的控制,磨机水平、垂直振动值加速度低于4 mm/s2。

(2)严格控制石灰石粒度。对矿山石灰石破碎机锤头磨损状况监控,及时调整锤头与篦条间隙,及时更换锤头,严格控制石灰石粒度<50 m m。

(3)整体修复风环。对磨辊修复部位进行清理,重新按照原始尺寸修复,核对通风面积后适当加少量风环盖板,保证通风面积及风环风速,严格控制风环面积4.0 m2,计算得实际运转风环风速约46 m/s,磨机压差下降至8 200 Pa左右,吐渣量稳定,细颗粒少。

(4)技改不合理部位。

①技改液压系统。液压油管内径由25 mm加粗至32 mm;每个磨辊下氮气囊三组9支增加至三组12支,严格控制氮气囊压力,两侧氮气囊压力为研磨压力的60%,背面氮气囊压力为1.0~1.5 MPa。

②技改入磨板式喂料机,减少漏风量。将原配置入磨分格轮技改为全密封式板式喂料机,技改后磨机开启时窑尾废气管道O2含量下降1.2%。

③选用LV选粉机。选粉机技改后频率由原来的46 Hz下降至36 Hz,技改前后生料细度80μ m筛余15%,200μ m筛余由1.5%降低至0.5%。

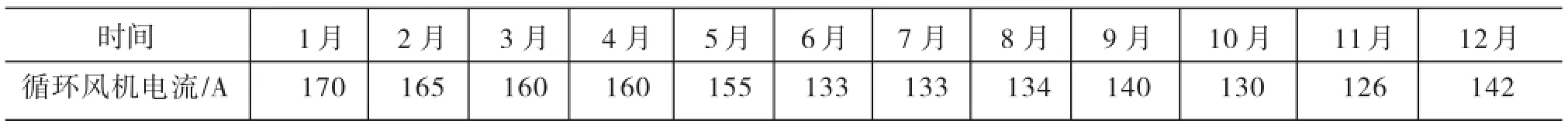

(5)核对研磨轨迹、重新堆焊磨辊皮及磨盘衬板。由于对磨辊皮及磨盘反复堆焊,磨辊皮及磨盘瓦堆焊尺寸与原始设计尺寸相差较大,研磨轨迹严重偏离,重新堆焊后恢复原始设计尺寸,研磨区域合理配合,改善研磨效率,提高成品率,较高的成品率有利于降低循环风机电流及选粉机频率(见表2)。

(6)适当增加挡料环高度。挡料环高度由磨损后的45 mm增加至70 mm,磨机振动得到有效改善。

表2 原料磨循环风机电流数据表

5 效果

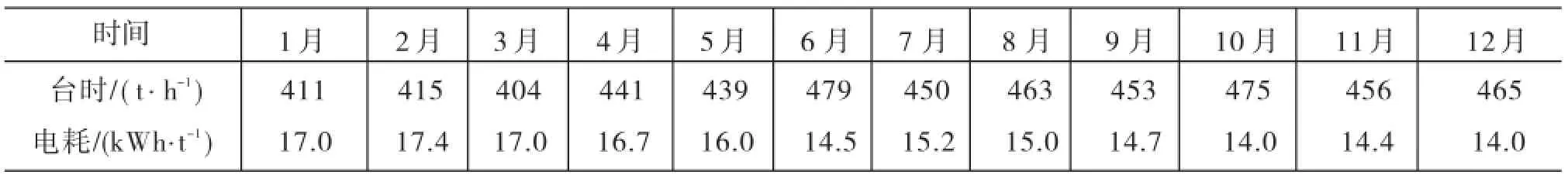

随着磨机整体修复、改造的推进及日常维护工作的加强,磨机状况逐步得到好转,自2015年5月开始,运转状况整体良好,台时产量基本保持480 t/h左右,磨机电流稳定200 A;循环风机风量下降至645 000 m3/h,电流下降至140 A以内;立磨振动减小,磨机水平振动值加速度低于2.5 m m/s2,垂直振动加速度2.0 mm/s2,磨机压差降低至7 500 Pa,磨机料层平均70 mm,工序电耗持续降低至14 kWh/t(见表3)。

表3 原料磨台时电耗数据表

TQ172.632.5

B

1008-0473(2016)04-0062-02 DOI编码:10.16008/j.cnki.1008-0473.2016.04.012

2016-04-28)