选择性催化还原SCR法烟气脱硝技术(四)

2016-08-11江旭昌

江旭昌

天津市博纳建材高科技研究所,天津 300400

选择性催化还原SCR法烟气脱硝技术(四)

江旭昌

天津市博纳建材高科技研究所,天津 300400

(上接2016年3期)

4.2.2 催化剂使用寿命、失效与再生

在SCR法脱硝系统中,催化剂的使用寿命是十分重要的。它既关系到脱硝效率,又决定着运行和维修成本,所以是企业最关注的一个重要技术经济指标。但无论质量怎样好的催化剂都不能一劳永逸,都是要失效的,只是时间长短有别而已。

4.2.2.1 对催化剂使用寿命的要求

在SCR法脱硝系统运行中,催化剂既要经受住含尘烟气的冲刷磨损,又要能保持较高的活性。易言之,既要求催化剂具有较长的机械寿命,又要求具有较长的化学寿命。机械寿命是指催化剂的结构和强度能够满足其活性的运行时间,一般由其结构特性(如壁厚、添加材料和形状等)和烟气条件所决定。烟气中粉尘颗粒的冲刷磨损、有害物质的腐蚀等都会降低催化剂的机械寿命且不可逆转。当前一般通常采用迎风端硬化、适当增大壁厚,一般不应小于0.8 mm和转角加强等措施来提高催化剂的机械寿命。目前,国内普遍要求保证催化剂的机械寿命不低于9年。化学寿命是指在保证SCR法脱硝系统脱硝效率和氨逃逸等性能指标条件下催化剂的连续使用时间。在日常正常维护到位,如清灰清洁等正常条件下,系统的脱硝效率保持在80%~90%范围内。催化剂的化学寿命应不小于24 000 h,即相当于3年。因为目前这种SCR法脱硝系统在水泥工业窑炉烟气脱硝中有应用的时间还比较短,催化剂的机械寿命和化学寿命到底应是多少,现在还没有总结出准确的数据,前面的要求是指在电力工业的情况下。

4.2.2.2 催化剂的失效

催化剂失效可分为化学失效和机械失效两种,这两种失效方式有时是互相影响的。有时化学失效严重时会使骨架结构过早破坏,造成某块催化剂或者某个催化剂模块彻底失效;反过来,如果某块催化剂或者某个催化剂模块并没有化学时效而发生了破裂、折断、变形等机械失效,那么这块催化剂或这个催化剂模块也得报废换新,发生了“彻底失效”或称“永久失效”。可见,二者既互相依存,又互相影响。

催化剂的化学失效一般是指其化学寿命的退化和终结,即反应活性已降低到不能使用的程度。化学失效又可分为“阶段失效”和“永久失效”。催化剂的活性随着使用时间的延长都要逐渐退化,当催化剂的反应活性还没有降低到不能使用的程度时,将这种退化称为“催化剂失活”或“催化剂钝化”亦称“催化剂劣化”。当催化剂发生较大钝化,已影响到系统的脱硝效率不能满足要求时,可以通过再生处理,恢复一定的活性,可以再行使用。催化剂这个阶段的失效即称“阶段失效”。经过几次再生处理后,催化剂再通过再生处理也不能恢复到可以使用的程度时,称这时的催化剂为“彻底失效”,即催化剂的化学寿命终结。显然,这都是以在催化剂机械寿命尚未终结为前提条件的,即“皮之不存,毛将焉附”。

由前述可知,催化剂的失效最主要是化学失效,而化学失效的最主要原因是“催化剂中毒”。催化剂中毒,实质上就是催化剂表面上的活性物质发生化学变化或减少而使其性能退化或失活,对系统的脱硝效率产生严重影响,甚至完全失去脱硝催化作用。因此,防止催化剂中毒就成为很重要的问题。其次是催化剂孔道的堵塞和表面磨损,同样会影响脱硝系统的脱硝效率,而且还会降低催化剂的使用寿命。如何防止催化剂中毒?怎样防止催化剂堵塞和磨损?就成为设计好、管好和用好SCR法脱硝系统十分关键的问题。

4.2.2.2.1 防止催化剂中毒的措施

催化剂中毒是其失效的最主要因素,为防止催化剂中毒,应采取以下措施:

(1)在设计催化剂体积时必须留有余地。极细小的粉尘颗粒会沉积在催化剂的孔道之中,会阻止NOx、NH3和O2进入催化剂内部进行反应,引起催化剂的失活。极小粉尘颗粒沉积在催化剂孔道中或表面是不可避免的,只有通过在设计催化剂体积时留有余地的办法,来解决因催化剂的孔道堵塞而造成的失活影响。现在几乎所有的SCR法脱硝系统,在实际设计时都考虑了这种影响因素,或者说在设计催化剂体积时都留有一定的富裕量。

(2)露点温度的合理控制。凝结在催化剂上的水会将飞灰中的碱金属、钙和镁等有毒物质转移到催化剂上,导致催化剂失活。飞灰硬化并堵塞催化剂后,影响吹扫清灰效果,加剧了催化剂的失活速率。停机时,温度的波动也会引起水蒸气的凝结,所以在操作时保持烟气温度在露点以上是非常重要的。在低于露点温度下运行时,含硫的酸性物质会凝聚在催化剂上,使其失活。由于在露点温度以下运行不会是长期的,另外还可限制在这种情况下的启动次数,所以不会因硫酸存在而引起催化剂失活。

(3)未完全燃烧烟气的控制。未完全燃烧的烟气与催化剂接触时,不仅会严重降低催化剂的活性,而且还会破坏催化剂内部的物理结构。因此,应选用性能好的燃烧器,尽量避免回转窑的频繁起停,以避免或减少不完全燃烧现象。

(4)避免CaO等碱性物质的毒化。CaO等碱性物质会堵塞催化剂的孔道,飞灰中的CaO与SO3反应生成CaSO4并会吸附在催化剂表面,堵塞催化剂的孔道,减小催化剂的表面积,抑制反应物向催化剂表面的扩散,从而影响催化剂的活性,降低系统的脱硝效率。为避免或减少催化剂中毒,除在设计制造催化剂时对化学成分、总体积、空速、孔径、表面处理等考虑周详之外,选用一种性能好的吹灰器,其有效的运行,上述问题基本上都可以得到较好的解决。

(5)防止铊中毒。在烧替代燃料水泥窑炉排放烟气的粉尘中含有一些有害元素,主要有汞Hg即水银、砷As、镉Cd和铊Tl。铊是一种重金属,原子量为202.383,比水银还重,其化合物有毒。在采用SCR法脱硝系统时,会使催化剂中毒,其在粉尘中的含量列在表6中。

由表6可以看出,与传统燃煤火电厂的烟尘相比,铊Tl的含量较高,火电厂烟尘中一般没有铊中毒问题。在测试表明,采用高尘布置方式的情况下,铊引起的催化剂中毒只是中等程度。这是因为水泥窑粉尘中的铊一般主要富集在细粉尘中,铊含量与粉尘细度的关系如图29所示。

表6 水泥窑粉尘中有害元素的含量

图29 粉尘及粉尘中铊含量与其粒度的变化关系

由图29可以看出,当粉尘粒度≤5 μ m时,铊的含量最高,约达37%。在高粉尘情况下,铊的平均浓度并不高。所以,在高尘布置条件下的催化剂,铊中毒比在中尘布置方式时轻微得多。在欧洲已有采用中尘布置方式SCR法脱硝示范线的水泥厂中,催化剂有更严重铊中毒的报告。

4.2.2.2.2 防止催化剂积灰和堵塞措施

(1)催化剂的孔道尺寸应根据水泥窑炉烟气的特点进行确定,在确定时应留有一定的富裕量。

(2)选用有效先进的吹灰系统,定期吹扫。

(3)准确设计催化剂表面的流量分布,使飞灰沉积最小化。为此应采用流体动力学CFD进行模拟计算,或者建立实物模型实验来正确设计烟道,确保催化剂入口前的流场均匀,减少死角积灰。

(4)催化剂上部的密封装置设计成屋脊形,避免催化剂模块间、催化剂模块与催化塔间的积灰。

(5)氨NH3与三氧化硫SO3在一定低温下就能反应生成粘性的硫酸氢铵NH4HSO4,覆盖在催化剂表面,通过吹灰系统的喷吹都不会处理掉,造成催化剂过早失效。为此应设计合适的催化剂体积、严格控制NH3逃逸、降低SO2/SO3的转化率、合理设计系统和混合装置,使烟气均布在催化剂表面。在运行时,控制喷氨的温度,使SCR法脱硝系统的运行温度在铵盐形成温度之上;选择合适的氨氮适宜当量比NSR等,就可避免铵盐沉积的问题。

(6)严格控制二氧化硫SO2与SO3的转化率。

水泥窑炉所排烟气中的含尘浓度较高,尤其是采用高尘布置方式时。一般来说,烟气的含尘浓度越高,催化剂的失活或称钝化和劣化的就越快。从这个规律看,采用高尘布置方式时,催化剂的活性降低在很短的时间t内就达到了低尘布置方式时的终结时间,也就是说使用寿命会大大缩短。

烟气的含尘浓度越高,二氧化硫SO2的含量也会随之增高。在SCR法烟气脱硝中存在副反应,即SO2遇O2后生成SO3,SO3与CaO和NH3反应生成硫酸钙CaSO4和硫酸氢铵的酸盐。反应过程如下:

硫酸钙CaSO4是一种硫酸盐,会吸附在催化剂开口和孔道表面,进而堵塞催化剂的开口和孔道,减小催化剂的表面积。不仅会抑制反应物向催化剂表面的扩散,影响催化剂的活性,降低系统的催化脱硝效率,而且会增大系统的阻力,增大电耗。

硫酸氢铵是一种粘性极强的铵盐,吸附粉尘后造成催化剂堵塞和中毒,并且腐蚀下一级设备。因为硫酸氢铵NH4HSO4的露点温度为220 ℃,分解温度为330 ℃,若使NH4HSO4分解,就必须提高烟气的操作温度,而且烟气中SO2含量越高,所需要的操作温度也必须增高,只有这样才能避免或减少NH4HSO4造成催化剂堵塞和中毒的几率。最低可操作温度tmin与烟气中二氧化硫SO2浓度如图30所示的关系。但当催化剂长时间暴露在420~450 ℃的较高温度下,能够引起催化剂开口表面的变形或称“位移”,进而造成催化剂出现“烧结”或称“结疤”现象(见图17c)。这种现象一旦发生,就会导致催化剂颗粒变大,表面积减小,部分活性组分挥发逸失,使其活性降低,甚至失效。另外,采用再好的吹灰器也难以奏效。

图30 二氧化硫浓度与最低可操作温度的关系

由上述可以看出,CaO等碱性氧化物对催化剂中毒的影响是很大的。NH3与SO3生成的硫酸氢铵NH4HSO4就更严重。但是,这都是二氧化硫SO2生成三氧化硫SO3后,只有SO3与CaO等碱性氧化物和NH3反应才能生成CaSO4等硫酸盐和硫酸氢铵NH4HSO4。这就是说,二氧化硫SO2如果不氧化生成三氧化硫SO2也就不会有CaSO4等硫酸盐类存在。烟气中的SO2是肯定存在的,为此就需采取技术措施,使SO2尽量少地转化为SO3,称为“SO2与SO2的转化率”。在火电厂的锅炉烟气SCR法脱硝中,要求SO2向SO2的转化率不大于1.0%,即只允许1.0% 的SO2转化为SO2,以此来避免或减轻催化剂的中毒、堵灰和磨蚀等,延长其服役寿命。另一方面,为避免或减少硫酸氢铵对催化剂的影响,应尽量减少氨NH3逃逸。

4.2.2.2.3 防止催化剂磨蚀

催化剂的磨蚀是指催化剂的机械磨蚀和化学腐蚀,其结果都是使催化剂材料的流失,造成活性降低、机械强度减弱,最终导致催化剂失效。催化剂的磨蚀不仅体现在活性物质上,同时也反映在载体上。催化剂的磨蚀同其他机件一样,不管采用什么措施都是不可避免的,是永恒存在的,只是时间的长短问题。对于催化剂而言,其磨蚀主要是由于烟气中的粉尘颗粒撞击在它的表面上而造成的。磨蚀速度与气流速度、飞灰特性、撞击角度和催化剂自身的特性有关。经验已经表明,当脱硝系统设计正确、催化剂材料耐久性适宜和催化剂边缘已经硬化处理后,不会发生明显的磨蚀。催化剂入口处的流型较差和飞灰分布不均匀是大多数催化剂发生较大磨蚀的原因,在SCR法脱硝整个发展历程中已经得到了很大改进。在催化塔进口处必须安装静态整流格栅,使流向催化剂的烟气以直线进入催化剂。为解决催化剂磨蚀较快的问题,除创造更好的工作外部环境条件之外,在催化剂自身采用以下两种技术措施都会收到较好的效果:一是在催化剂迎风端开口的端部和边缘附近表面采用硬化层处理,如图31所示;二是在催化剂的所有表面采用特殊的深层处理技术,如图32所示。采用这两种防腐蚀技术的催化剂,不仅解决了催化剂开口迎风端磨蚀过快的问题,而且使其余表面抗磨蚀能力也大大增强。这样,就使整块催化剂的使用寿命大大延长。

图31 迎风端面及其边缘的硬化处理层

4.2.2.3 催化剂失效后的处理

不论设计怎样周全,也不论催化剂自身采用何种防止失效的结构,催化剂的失效都是不可避免的,只是使用时间长短有别而已。由前述可知,催化剂的失效有化学失效和机械失效两种,对每种失效所采用的处理方法不同。

4.2.2.3.1 催化剂阶段性化学失效后的处理

催化剂的化学失效可分为两种情况,一种是阶段性的化学失效;另一种是永久性的化学失效。对于阶段性的化学失效可以采用再生处理,使其活性得到基本恢复,还可以继续使用。但每次再生后,其活性都不可能得到100%的恢复,都要比原有活性降低一些。降低的幅度与所采用的再生处理方法有关。催化剂再生处理方法很多,主要有水洗再生、热力再生、热还原再生、酸液处理再生和SO2酸化热再生等。经再生处理后的催化剂,重新加入一些活性物质,一般其活性都可恢复到原有活性的60%~80%,有的甚至可达90%。

图32 经表面深层处理前后的催化剂表面形貌

催化剂的再生可采用两种方式进行,一种是在线再生方式,即催化剂不拆卸到催化塔之外进行。采用在线再生处理费用比较便宜,约为新购催化剂的30%~50%;另一种是采用离线再生方式,即将催化剂拆除到催化塔之外进行再生处理。采用这种再生方式费用稍高,约为新购催化剂的40%~60%。

催化剂的再生能力与其内壁厚度或者说与其机械强度有关。催化剂的内壁厚度t是其中一个比较重要的参数,不仅与初始投资、催化塔的烟气阻力、反应的停留时间有关,而且还与其机械寿命和再生频次有关。催化剂的内壁厚度有薄厚之分;t=0.6 mm~0.7 mm的催化剂称为“薄壁催化剂”;t=0.8 mm~2.0 mm的称为“厚壁催化剂”。一般来说,薄壁催化剂的机械寿命短,抗磨蚀能力弱,容易破裂,再生频次也不如厚壁催化剂多。催化剂的内壁厚度t与其再生能力或者说再生次数有关,厚壁催化剂的再生次数较多,如图33所示。

因为催化剂再生可以大幅度降低生产成本成本,所以催化剂的再生能力被所有用户企业特别重视,因为直接关系到企业SCR法脱硝系统的运行成本。厚壁催化剂的再生频次优于薄壁催化剂,所以现在很多催化剂的生产厂家,在高尘使用环境下都采用增大催化剂壁厚来延长机械寿命,以满足市场的需求。

在这里需特别说明蜂窝式催化剂的再生。因为蜂窝式催化剂的本体内外全部是由催化剂材料制成,所以即使其表面遭到粉尘等的破坏磨损却仍然能维持原有的催化性能,可见蜂窝式催化剂是不需要再生的。

图33 壁厚对催化剂寿命的影响

在催化剂再生前,首先对失活的催化剂应在实验室进行测试,根据测试结果和企业实际情况确定是采用在线再生还是采用离线再生。因为再生有好多方法,脱硝企业应选择其中的几种方法进行比较,经比较后选定一种最适合本企业的再生方法。再生后的催化剂应进行活性测定,以便积累经验。

4.2.2.3.2 催化剂永久失效后的处理

催化剂的“永久失效”或称“彻底失效”包括两种情况:一是催化剂的永久性化学失效,二是催化剂的机械失效。催化剂的永久性化学失效也包括两种情况:一是催化剂经过多次再生后已失去再生的价值,换句话说,就是再通过再生处理也不能达到可以使用的程度,这时的这块催化剂就只能报废换新,即永久失效;另一种是催化剂发生了高温烧结现象,完全失去了活性,失去了再生的条件,即发生了永久性的化学失效。催化剂发生了变形、破裂、折断等现象,即产生了机械失效。这种机械失效一旦发生,催化剂就不能继续使用,必须换新。催化剂发生这两种永久性的失效后,都必须报废换新。但由于催化剂的主要成分中有五氧化二钒V2O5,是微毒物质,人吸入有害;三氧化钼MoO3也是微毒物质,人长期吸入后有严重危害。因此,催化剂彻底失效后必须妥善处理,即需要进行专门的无害化处理。如蜂窝式催化剂一旦彻底失效后,一般需要先砸碎,再按微毒化学物质处理后填埋,避免二次污染。

4.2.3 催化剂的选择

在SCR法脱硝系统中,催化剂的选择特别重要,不仅决定着系统脱硝效率的高低,而且还决定着企业的经济效益、社会效益和环保效益,所以应慎之又慎。

4.2.3.1 国产与进口催化剂主要性能的比较

当前国外使用的催化剂,基本上都是选用CERAM公司在奥地利生产的。催化剂都是由贵重金属制成的,价格本身就很贵重,如果进口,显然就会更贵。国内研发的过渡金属复合氧化物催化剂已达到国际先进水平,价格比进口的便宜很多,同时其性能甚至比国外进口的还要好,见表7。

4.2.3.2 在选择催化剂时应考虑的因素

(1)应摸清烟气的性质。不同的预分解窑水泥生产线排出的烟气性质不同,如温度、水分、含尘浓度、阻力等及其波动情况,根据这些具体情况有针对性地来选用催化剂,特别是烟气的温度,一般都会取得良好效果。

(2)低温时在较宽温度范围内具有较高的活性。活性是催化剂的最主要参数,活性较高的催化剂才能与烟气中的氮氧化物NOx进行反应。水泥窑炉排放的烟气温度都是有波动的,催化剂对温度波动的适应能力要强,这样才能保证系统的脱销效率。

表7 国产与进口商用催化剂性能的比较

(3)选择性要高、负反应要少。由前述可知,在水泥窑炉烟气SCR法脱硝中应尽量避免烟气粉尘中的SO2转化为SO3等的副反应产生,进而避免或减少硫酸钙CaSO4、硫酸镁Mg2SO4和硫酸氢铵NH4HSO4等易使催化剂中毒、堵塞孔道和结疤的物质产生,这样可大大延长其使用寿命。在热电厂使用的SCR法脱硝系统,要求SO2转化成SO3的转化率不大于1.0%,氨逃逸浓度控制在5 mg/Nm3以下。这样,就可保证催化剂的选择性。

(4)具有良好的化学稳定性。选用对二氧化硫SO2、卤族酸HCl、HF、碱金属Na2O、K2O和重金属As等具有良好化学稳定性的催化剂,以避免或减少其中毒或失效的风险。

(5)流通孔道阻力小。为节能,应选用流通孔道阻力小的催化剂。一般来说,流通孔道横截面尺寸越小的催化剂其阻力越大。由前述可知,流通孔道截面尺寸即开口密度与所处理烟气的含尘浓度有关。在一定含尘浓度烟气的条件下,应选用流通孔道截面尺寸较大的催化剂,即阻力较小的催化剂。

(6)防堵灰能力强。不同的催化剂,其抗堵灰能力是不尽相同的。在相同条件下,应选用防堵灰能力较强的催化剂。

(7)使用寿命长成本又较低。使用寿命长成本又较低,这是一个问题的两个方面。一般来说,如果使用寿命长,显然成本就会相应的较低。这不仅是催化剂的选择原则,对任何产品都是购买者最为关注的内容。对催化剂而言,涉及的具体细节内容同样很多,诸如载体的结构、内壁厚度、开口尺寸、开口处防磨蚀措施等,对其使用寿命都有影响。很明显,对同一催化剂使用寿命越长,则成本相对就较低。

5 SCR法脱硝效率的影响因素及与SNCR法的比较

5.1 SCR法脱硝效率的主要影响因素

对SCR法脱硝系统脱硝效率的影响因素细说起来很多,诸如催化剂的性能好坏、催化塔是否合理、吹灰系统是否完善、混合装置的分布效果、烟气温度的控制、氨的用量或者说氨氮适宜当量比NSR的确定、空速选择等等。但在系统运行时必须控制好其中最主要的影响因素是上述的最后三项。

5.1.1 烟气温度的控制

烟气温度是脱硝系统中一个特别重要的参数,不管采用什么脱硝方法都是必须进行合理选定和控制,因为对脱硝效率的影响非常大。不同的脱硝技术对烟气温度的要求不同,对SCR法脱硝系统,烟气温度必须与所用催化剂要求的温度相一致,否则便达不到预期的脱硝效果。因此,必须使烟气温度处于所选催化剂的反应温度窗口之内,需要严格进行控制。试验表明,在相同喷氨量的条件下,排放烟气中的NOx浓度随烟气温度的提高而降低,即脱硝效率随烟气温度的升高而提高。

5.1.2 脱硝系统运行空速的合理控制

5.1.3 氨氮适宜当量比NSR的控制

在采用还原法对烟气进行脱硝时,氨氮适宜当量比NSR的合理控制特别重要。在理论上,一摩尔的氨,即1mol NH3就应能脱除一摩尔的氮氧化物NOx 。但由于多种因素影响,总有一部分少量氨要逃逸,所以实际的氨氮适宜当量比总需要大于1,一般应控制NSR = 1.05~1.10之间,其脱硝效率就可达到80%~90%之间,甚至更高一些。氨供量不足,肯定使脱硝效率降低。反之,如果氨量过大,不但会增大运行成本,而且还会对环境造成二次污染,这在操作时是必须严格控制的。

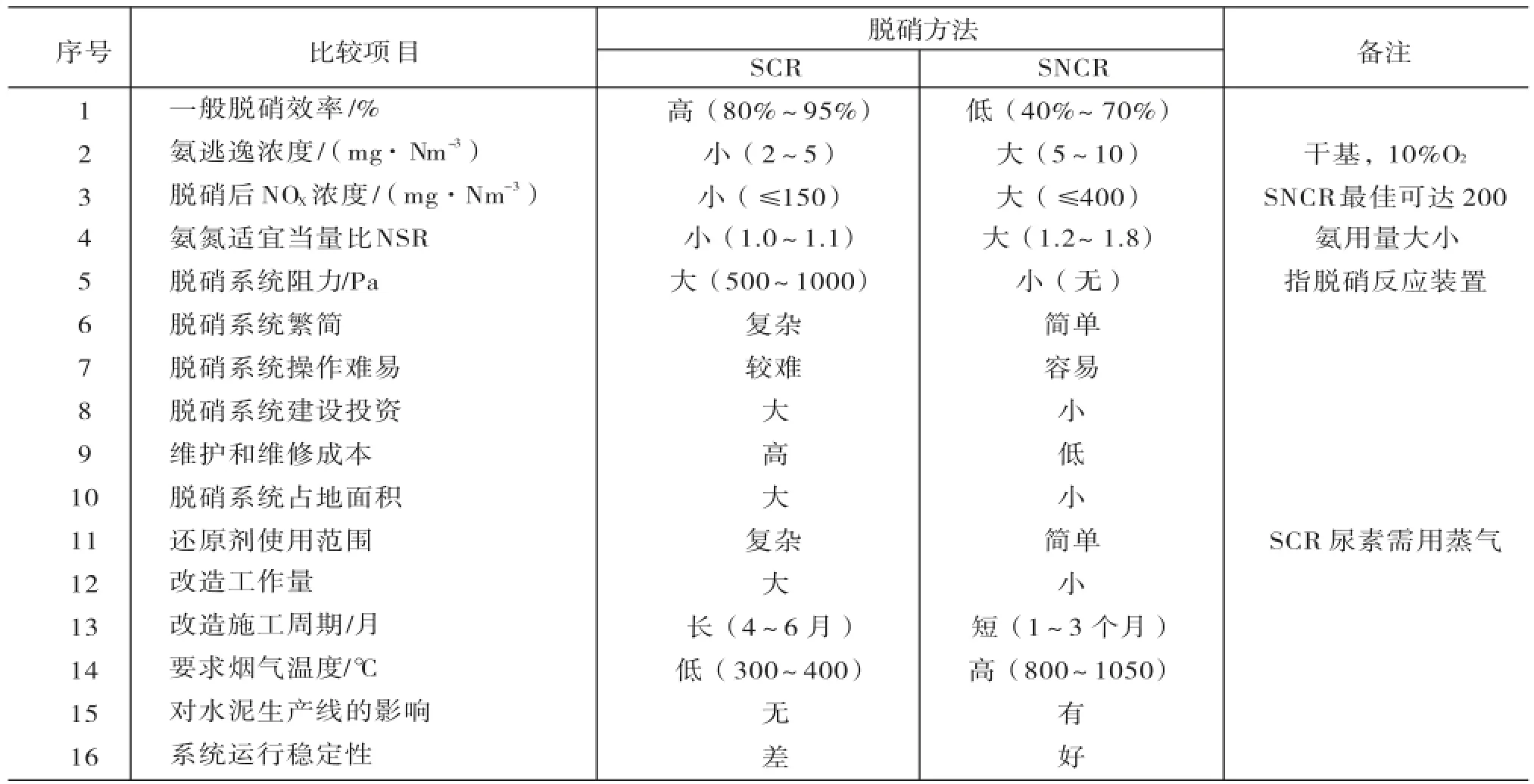

5.2 SCR与SNCR两种脱硝方法的比较

在水泥窑炉烟气脱硝中,SCR和SNCR两种脱硝方法都有应用,但SCR法大大少于SNCR法,在国内就更明显。到目前为止,国内还没有一条水泥生产线采用SCR法脱硝工程的应用实例。可是,在电力行业等却广泛应用。这主要是由于这两种脱硝方法的脱硝效率和所要求NOx排放的限值标准不同所决定的。从现在国内外的脱硝技术发展情况看,这两种脱硝技术在水泥窑炉的烟气脱硝中都可以应用。这两种脱硝方法各有特点,现进行比较。

总的来说,SNCR法脱硝系统的主要特点是不需催化剂,因此系统相对简单、建设和改造投资低、运行和维护成本小、工艺布置简单和占地面积小等。脱硝效率虽然不如SCR法高,但能满足当前标准的限值要求。为简单明了,现归纳在下表8中。

表8 水泥窑炉烟气脱硝SCR法与SNCR法的比较

(未完待续)

TQ172.622.4 文献标识码:B

1008-0473(2016)04-0016-07 DOI编码:10.16008/j.cnki.1008-0473.2016.04.005