回转窑液压挡轮装置常见故障的分析与处理

2016-08-11周建军卢华武郑国信

周建军 卢华武 郑国信

中材装备集团有限公司,天津 300400

回转窑液压挡轮装置常见故障的分析与处理

周建军 卢华武 郑国信

中材装备集团有限公司,天津 300400

液压挡轮装置是当代回转窑的重要组成部分之一,由机械主体、动力液压系统和窑体上下窜动行程的自动控制系统三部分构成。液压挡轮在使用中经常会出现一些问题:轴承损坏、挡轮主轴断裂、挡轮上拔、挡轮与轮带接触面不圆或磨损过快、液压缸漏油或内泄、系统压力高和波动大等异常现象。这些异常现象往往是相互联系、互相作用的,所不同的是问题出现的先后顺序不一,所以在处理时必须要综合考虑,全面解决,才能有效降低挡轮的事故率。

液压挡轮 轴承损坏 挡轮上拔 液压缸

0 引言

回转窑窑体有规律地上下往复窜动,是为了延长轮带、托轮、大小齿轮等机件的使用寿命。窑体的这种窜动,当前最有效的技术措施是采用先进的液压挡轮装置。液压挡轮装置是吃力挡轮,庞大而沉重的窑体向上窜动全靠液压挡轮的推动。如果制造、安装、调试和维护没有达到要求,受力很大的液压挡轮装置会经常出现一些故障甚至事故,造成回转窑不得不减产降速运行或停窑处理,从而导致回转窑运转率降低,水泥企业效益受损。液压挡轮装置常见的故障和事故有上轴承的过热和损坏、主轴的断裂、挡轮的上拔、挡轮的过快磨损、液压缸漏油或内泄、液压系统的压力超高或波动过大等。为减少和避免这些问题的发生,尽量减小水泥企业因此造成的损失,本文对当前使用最多的先进液压挡轮装置的结构、构成和工作原理加以简要介绍,对常见的故障或事故进行分析并提出相应的解决措施。

1 液压挡轮装置的组成

回转窑液压挡轮装置是由机械部分本体、挡轮控制系统和挡轮液压系统组成的。

1.1 机械部分

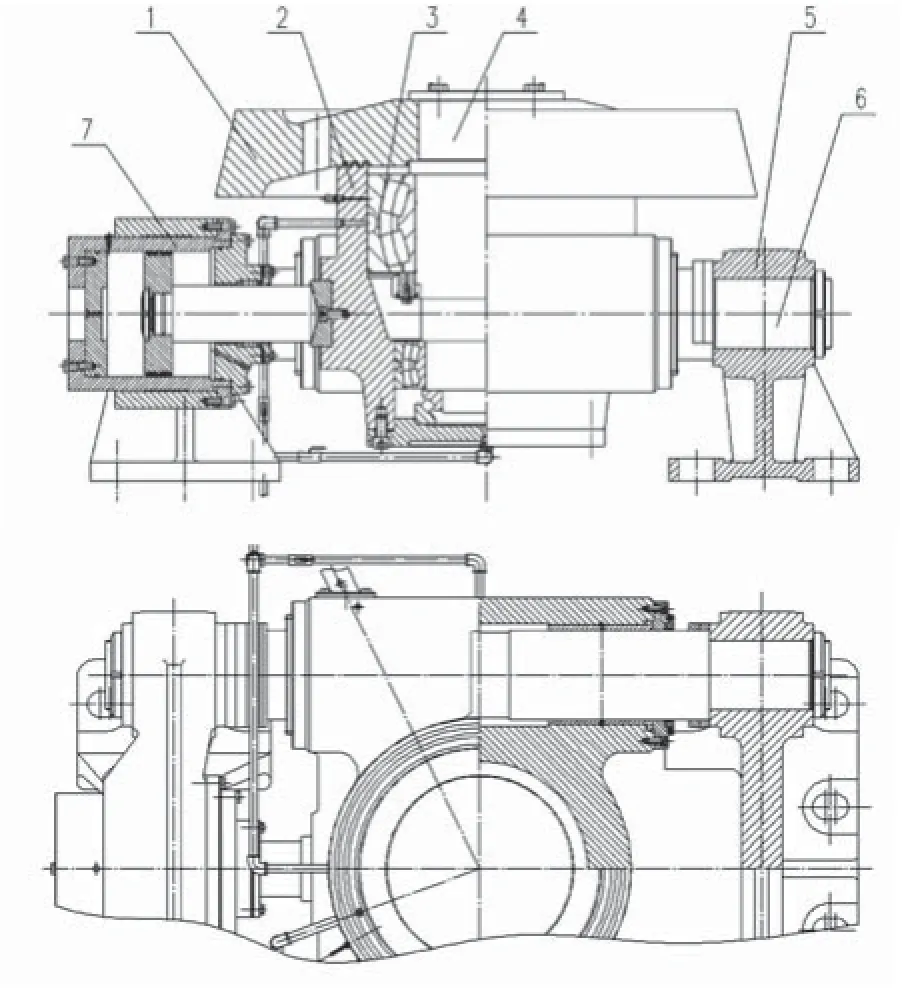

大多数的回转窑配套一套液压挡轮,也有少数大型回转窑配套两套液压挡轮,这主要是因为窑的下窜力加大,为进一步提高挡轮运转的可靠性。液压挡轮装置的机械部分本体主要包括:挡轮、挡轮轴承座、轴承、挡轮主轴、导杆支座、轴承座滑动导杆和液压缸等部分,其常见结构如图1所示。

图1 液压挡轮常见的机械结构

挡轮是直接与轮带接触并推动窑体上、下窜动的部件,其与轮带之间形成了滚动加微量滑动的复合运动,是易损件,表面由石墨块润滑。挡轮轴承座内部安装有挡轮轴承,固定在两侧的滑动导杆上,并可在滑动导杆上前后滑动。挡轮轴承一般选用球面调心滚子轴承和推力滚子轴承,分别装于挡轮主轴的上、中、下位置,也有两轴承结构,球面调心滚子轴承承受挡轮的径向下窜力,底部的推力滚子轴承承受挡轮的轴向力,轴承有干油和稀油两种润滑方式,现场大部分的轴承失效与受力和润滑有关。挡轮主轴是将挡轮与轴承、挡轮轴承座等连为一体的部件,承受着交变弯矩载荷,在运行中出现折断、弯曲现象在事故里占有一定比例。挡轮导杆支座与挡轮底座采用螺栓连接,其底面与窑中心线平行,承载着挡轮的所有载荷。轴承座滑动导杆承载着挡轮主体,确保挡轮在要求的轴线上滑行,其前后固定在导杆支座上,与挡轮轴承座通过轴套接触,在轴套上设有润滑孔需定期加油,在其两端通常放置有马蹄铁,作为窑体上下行的机械限位;液压缸是推动窑体上、下窜动的动力元件,其最大压力一般应控制在8 MPa左右,内部的密封圈是易损件,有时会出现内泄、漏油等问题。

1.2 电控部分

电控系统主要由PLC控制柜、现场限位开关控制装置及油站监测系统组成。下面主要介绍现场限位开关控制装置的作用及调整。

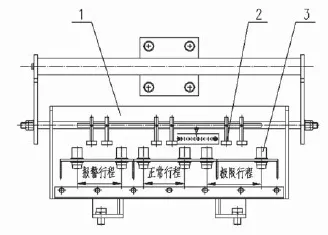

液压挡轮装置的限位开关控制箱安装在挡轮轴承座的侧面,根据挡轮上下窜动的位置,可发出信号给PLC控制柜,以控制挡轮的液压系统。图2是现场常用的限位开关控制装置,由6个感应块和对应的6只限位开关组成。其中中间两只限位开关和感应块是控制窑的正常上、下窜动的,现场初始设置行程一般是±10 mm。左边的两只限位开关是控制窑的上、下限位报警的,现场初始设置行程一般是±15mm,当达到该行程时,应向中控发出报警信号。右边的两只限位开关是控制窑的上、下极限位置的,现场初始设置行程一般是±30 mm,它要与窑主机联锁。

图2 液压挡轮的限位开关控制装置

允许根据现场实际情况对液压挡轮的行程作出适当调整,以尽量保证各档托轮和轮带、大齿圈和小齿轮在全长范围内接触且不脱空为原则,同时要注意改变行程后,齿轮罩、窑头密封、窑尾密封各处应无干涉。

1.3 液压部分

液压挡轮装置的液压部分是用来向液压缸提供压力油,使窑体强制上窜和有控制的下窜。如图3所示,柱塞泵10尾部有流量调节旋扭,用来调节柱塞泵的输出流量,进而调控窑的上窜动速度。窑上窜速度一般可控制在5 mm/h左右,若窑上下窜动的速度过快,可能造成托轮和轮带以及大齿圈和小齿轮表面擦伤和过快磨损。安全阀13用于调节系统的最高溢流压力,预防系统过载运行,可将系统溢流压力设定在10 MPa左右。在液压缸进口装有蓄能器16,用来稳定系统压力、过滤峰值、延长元器件寿命,在现场安装时,需向蓄能器里充氮气,蓄能器里氮气的压力应为挡轮装置工作压力的70%左右。

图3 挡轮液压系统工作原理图

电磁换向阀7是用来控制液压缸的油液何时回流油箱,属常闭状态,当窑到达上限位时,电磁阀打开液压缸至油箱的回路,同时柱塞泵停止工作,窑开始下窜。在回油管路上,装有过滤器12,主要用来过滤油路中的杂质、异物,当过滤器出现0.5 MPa的压差时,系统将自动报警,说明滤蕊堵塞需要清洗了。节流阀8用来调节液压缸回油流量大小,用以控制窑下窜速度,当顺时针旋转时窑下窜速度变慢,逆时针旋转时窑下窜速度变快,窑下窜速度一般可控制在3 mm/h左右。

2 液压挡轮的工作原理

待回转窑稳定运转后,窑速大于2.5 r/min时,方可开启挡轮液压站,并根据挡轮的行程拆下一些挡铁。如图3所示,挡轮液压站开启后,柱塞泵电机开始运行,柱塞泵与电磁阀联锁,电磁阀处于常闭状态,此时柱塞泵经过滤器6从油箱3中吸油,经单向阀11、截止阀9进入液压缸17,在压力油作用下,液压缸活塞推动挡轮迫使窑体向上窜动。当窑体上窜到上限位,挡轮的上限位感应块碰到上限位开关后,电磁阀得电变为接通状态,打开液压缸至油箱的回路,同时柱塞泵电机停止供油,此时窑体在自身下窜力的作用下,缓慢下窜,液压缸中的液压油通过节流阀、电磁阀流回油箱。

当窑体下窜到挡轮的下限位,下限位感应块碰到下限位开关时,柱塞泵又接通电源运转,同时电磁换向阀的电磁铁断电,阀体在弹簧作用下动作,关闭液压缸至油箱的通路,挡轮又重新推动窑体上行,如此往复。

3 现场常见故障和事故及原因分析

现场液压挡轮经常出现的故障和事故有:轴承损坏、挡轮主轴断裂、挡轮上拔、挡轮与轮带接触面不圆或磨损过快、液压缸漏油或内泄、系统压力高和波动大等异常现象。

3.1 轴承损坏

挡轮轴承损坏是挡轮最常见的损坏形式,造成轴承损坏的主要原因有:

(1)润滑不良。在使用过程中润滑油出现损耗不能得到及时补充,特别是稀油润滑时,容易出现漏油的情况,另外轴承的工作环境温度过高,润滑油粘度降低,油膜遭到破坏也会造成润滑不良。

(2)负荷过大。由于窑筒体出现弯曲变形、中心线发生变化,可导致轴承承受过大的径向和轴向力,当托轮中心线与窑中心线不平行而使窑体产生额外向下的轴向力时,也会导致轴承负载过大,压力高。

(3)贮能器充氮压力过高或过低,使轴承负载出现峰值冲击力。

(4)轴承本身存在的质量问题。

3.2 挡轮轴折断

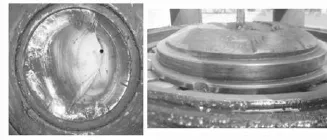

现场有时也会发生挡轮主轴折断的情况,如图4所示。一般发生在挡轮和轴接触部位的根部,可能的原因有:

(1)承载力过大,窑除了有因倾斜放置而产生的下窜力外,还有因托轮轴向与窑中心线不平行,而额外产生的轴向力,该力的大小与托轮和窑中心线夹角有关,这两个力合成为窑的下窜力。当挡轮长期承受较大的下窜力时,挡轮轴也相应承受一个过大的交变弯曲应力,此应力一旦达到轴的疲劳极限就将导致轴失效。

图4 挡轮轴折断

(2)承受交变冲击载荷,由于窑中心线发生弯曲或筒体局部变形,导致轮带轴向偏摆,挡轮压力呈现周期性剧烈波动,幅度有时会达到5 MPa以上。如果经常出现这种压力剧烈波动,将导致主轴承受过大的交变弯曲载荷,特别是将液压系统关闭,挡轮用马蹄铁限位,作为死挡轮使用时,此时液压系统不能再起到缓冲减震作用了,轮带给挡轮的冲击载荷变为刚性冲击,更容易造成轴的弯曲疲劳断裂。

(3)轴本身原因,如轴表面、内部存在铸造缺陷或裂纹,热处理不当内部有残余应力,轴在补焊修复时操作不当,另外若选材不合适,将同样导致轴最终因机械性能达不到实际要求而损坏。

3.3 挡轮上拔

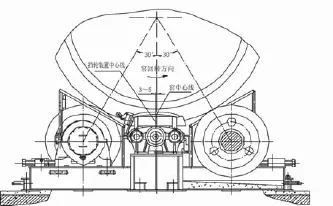

挡轮和轮带一般成一个锥角倾斜接触,正常工况下,垂直于接触面的正压力会产生一个竖直向下的分力,轮带给挡轮装置一个向下的压力。安装时要求挡轮装置相对窑中心线要偏向轮带的旋入侧,偏移量为3 mm~5mm,如图5所示,以确保轮带给挡轮的作用力始终是向下的。但当挡轮的安装位置错误,挡轮装置的中心线偏向了轮带的旋出侧,或者窑的中心线发生弯曲变形,轮带旋转时就会向上带挡轮。另外挡轮和轮带的接触面磨损不均、出现沟槽时,轮带旋转时也可能会给挡轮装置向上的力造成挡轮上拔的现象。

3.4 挡轮与轮带接触面不圆或磨损过快

带锥角的轮带和挡轮接触表面,理论上是纯滚动接触的,应该是均匀的磨损且磨损量较小。但当挡轮的中心线与窑的中心线偏移量过大或窑中心线弯曲过大时,挡轮和轮带的接触表面除了纯滚动外还会产生相对滑动,造成接触表面的不均匀或过快磨损,初始其表面会出现环状磨痕。另外窑中心线不正,轮带轴向偏摆量过大,或挡轮底座与窑中心线不平行,导致挡轮工作面出现局部接触,或挡轮运转不灵,轴承异常,出现周期性丢速,挡轮和轮带的材质硬度偏低,也会造成挡轮与轮带接触面不圆或磨损过快。

图5 挡轮装置安装位置

3.5 液压缸漏油或内泄

有的挡轮液压缸存在内部密封失效、内泄大、导向套磨损严重、易拉缸以及缸端盖处有外泄等问题,导致液压缸不能正常工作,进而挡轮装置也无法推动窑体上下窜动,造成轮带和托轮以及大齿圈和小齿轮表面磨损不均出现台阶。

3.6 系统压力高、波动大

挡轮液压系统的压力高,在排除液压管路系统自身的原因后,一般是由于托轮与窑中心线不平行,给窑体向下的轴向力过大,或者托轮及小齿轮表面磨出台阶,母线不直造成的。当窑的中心线变化,轮带出现过量的轴向偏摆,或挡轮工作面不圆和磨损不一致,以及蓄能器里面氮气的压力过高或过低,都会造成挡轮的工作压力波动幅度过大,影响挡轮的使用寿命。

4 解决措施

(1)挡轮在安装时要把握好关键尺寸,控制好偏差范围,如挡轮和轮带的接触长度、挡轮的斜度、挡轮横向偏移量等。如果超出了要求范围一定要及时纠正,否则后续运行就会出现一些问题。

(2)挡轮投入运行后要定期测量、检查:如窑中心线偏差是否超标、挡轮与窑中心线的偏移量是否在要求范围、底座的倾斜度是否正常、各处连接螺栓是否松动。

(3)要控制好窑的下窜力即液压挡轮压力,一般在3.5~6 MPa之间,超出范围要及时调整,现场操作一般可通过调整托轮中心线与窑中心线的夹角,来达到所需的下窜力。

(4)挡轮轴承润滑应有专人负责,若挡轮使用干油润滑,可从底部每周加油两次,每次要加到有旧油从上面冒出为止。润滑油要有很高的粘度和抗极压性能,如果使用浠油,一定要每班检查一次油位,并尽可能地提高油位高度,温度要控制在80 ℃以下,因为温度过高,油的粘度会随之下降,轴承油膜变薄,易损坏轴承。

(5)轴承测温信号要引入中控,运行中可随时监测温度变化,若温度有连续上升趋势,就要及时查找原因进行处理,温度一旦升高到一定值,轴承油膜就会变薄或消失,最终导致轴承损坏,轴承温度升高往往也是轴承损坏的前兆,现场可采取改变工艺操作和增设隔热板、加快散热、加注冷油等措施来处理。

(6)挡轮和轮带工作面出现严重的磨损或变形现象,要及时采取措施处理,如打磨、堆焊车圆、更换、找正等,使工作面恢复到初始状态,尽量不要凑合运转,同时要注意改善其表面润滑,如果早期出现磨痕,可在挡轮表面定时喷涂高温润滑脂,增强润滑效果,可有效减缓工作表面的磨损。

(7)如出现挡轮工作压力波动幅度过大,要及时查找原因,尽早处理,若属筒体受热不匀,温差过大变形而导致轮带偏摆、压力波动,就要及时调整煅烧操作,尽快使筒体温度趋于正常,减少筒体中心线的变形,使轮带轴向跳动恢复正常。蓄能器每半年要检测一次,气压不足时要及时补压。

(8)窑中心线最好在1~2年内由专业人员定期检测一次,超出允许范围时要及时调整,中心线变化会对挡轮受力造成影响,另外窑的托轮、轮带、齿轮表面也要定期检查,出现磨出台阶或回转母线不直等现象时要及时打磨或车削处理,否则会导致挡轮上窜力过大,使挡轮存在损坏的风险。

(9)改进液压缸的结构,液压缸活塞处选用新型组合式密封件,在液压缸上要设置排气装置,并应选用专业厂家制作的液压缸。

(10)要定期对挡轮的易损件进行检查维护,检修中要避免对轴表面进行焊接、烘烤等操作,以免改变内部组织结构,出现应力集中,损坏挡轮主轴。每年大修时应将挡轮装置拆开,检查轴承的磨损情况,更换已损坏零件,对轴承和挡轮轴承座内部进行彻底清洗,另外在更换轴承、螺栓等标准件时,一定要到信誉好、质量可靠的供应商处采购。可常备一套挡轮的轴承以备损坏时及时更换。

5 结束语

本文针对液压挡轮装置在现场经常出现的一些故障和事故,结合在设计、安装和调试维护过程中一些现场问题的处理经验,介绍了现场的一些解决措施和注意事项。

上述液压挡轮装置的故障和事故往往是相互联系、互相作用的,所不同的是问题出现的先后顺序不一,所以在处理时必须要综合考虑,全面解决,这样才能有效降低挡轮的事故率。

若由于现场的工况造成挡轮的压力一直很高,压力波动偏大,挡轮轴承频繁损坏,也可考虑通过对挡轮装置结构进行优化,提高挡轮装置轴承的承载能力和对具体工况的适应性来加以解决。

TQ172.687

B

1008-0473(2016)04-0012-05 DOI编码:10.16008/j.cnki.1008-0473.2016.04.004

2016-04-25)