浅谈高效电源在电收尘器改造中的应用

2016-08-11阎林松刘延斌

阎林松刘延斌

1. 河南科技大学机电工程学院,河南 洛阳 471003; 2. 河南中材环保有限公司,河南 平顶山 467002

浅谈高效电源在电收尘器改造中的应用

阎林松1,2刘延斌1

1. 河南科技大学机电工程学院,河南 洛阳 471003; 2. 河南中材环保有限公司,河南 平顶山 467002

原有配套的窑尾电收尘器已不能满足新颁布的大气污染物排放标准。进行电收尘器改造比较多的方式是利用电收尘器原壳体,内部改造成袋收尘器或者电袋复合的方式;而利用高效电源也是一个可行的办法。实践证明,一个选型设计合理的电收尘器经过消缺处理后,配合先进的供电和电控系统可以使出口粉尘排放降低至 15 mg/Nm3甚至更低,完全有能力达到国家最新环保要求。

电收尘器 三相电源 收尘效率

0 引言

2013年,国家环保部推出新的环境保护法,规定工业废气中的固体颗粒物排放浓度不得高于30 mg/Nm3,部分地区小于20 mg/Nm3,许多水泥公司都在进行电收尘器的改造。比较多的方式是利用电收尘器原壳体,内部改造成袋收尘器或者电袋复合的方式。这些改造方案都是在收尘面积无法增加、现场空间有限的情况下所采取的。

有些水泥公司在上项目时,对选用的电收尘器已经将选型放大了一定的规格,由于当时的电收尘器供电装置的技术落后,在实际使用当中并未达到电收尘器的设计效率。随着电源技术的发展,在电收尘器改造当中利用高效电源也是一个可行的办法,在这里根据改造的一个实例进行一些探讨。

1 改造案例概况

某公司4 500 t/d 三风机系统水泥熟料生产线于2007年7月投产。 原有配套的窑尾电收尘器现已不能满足新颁布的大气污染物排放标准。为此业主要求对电收尘器进行改造,以达到新的排放要求。

由于现有电收尘器的改造受限于场地、施工空间大小,在改造方案评估时应考虑到现有设备使用情况、改造停机工期、改造设备成本和使用成本等因素。在方案讨论时,首先考虑的是电袋一体化的方案,由于电袋一体复合式收尘器后期维护费用高、引风机可能需增容改造、停机施工周期长等原因暂没有被用户采纳。如果利用现有供电装置,增加电收尘器的收尘面积,却没有足够的空间。

在咨询了电气专家后,借鉴发达国家电收尘器使用经验,最终和用户商定的方案是:对原电收尘器进行必要的修复,更换新型高效电源。

2 工艺及设备参数情况

该水泥生产线为典型的三风机系统并同时运行余热发电装置,有“联合操作” 和“直接操作”两种工艺模式。

(1)窑尾电收尘器采用鲁奇型双室四电场电收尘,型号为 2×28/12.5/4×8/0.4,排放浓度设计值仅为50 mg/Nm3。

电收尘器实际处理烟气量:

< 850 000 m3/h (联合操作) ,

< 742 000 m3/h (直接操作) ;

电收尘器实际温度 :

90 ℃ (联合操作) ,

≤ 130 ℃ (直接操作) ;

电收尘器入口含尘浓度:

≤ 80 g/Nm3(联合操作) ,

≤ 30 g/Nm3(直接操作) ;

电收尘器出口含尘浓度(设计值):

≤50 mg/Nm3;

电收尘器出口含尘浓度(2014 年 4 月标定值) :

≤ 72.15 mg/Nm3(联合操作) ,

≤ 81.49 mg/Nm3(直接操作) ;

本体阻力:≤350 Pa ;

漏风率(实际值):≤6% 。

(2)电收尘主要参数。

电收尘器室数: 2 个 ;

每个室的电场数量: 4 个 ;

同极间距:(400±5)mm ;

电收尘器通道数: 2×28 ;

条带数:8个;

阴极振打:侧部振打;

阳极振打:侧部振打;

总的收尘极板面积:22 278 m2;

比收尘面积:94.4 m2/ (m3/s) (联合操作),

108.1 m2/ (m3/s) (直接操作) ;

烟气流速:0.81 m/s(联合操作) ,

0.71 m/s(直接操作) 。

在实际应用中,为了节省能源通常将窑尾高温烟气对生产原料进行烘干利用。当不进行原料烘干时,在“直接操作”状态;当进行原料烘干时,即工作在“联合操作”状态。一般直接操作时的烟气温度应在120~150 ℃,联合操作时的烟气温度在90 ℃左右[1]。

根据多依奇效率公式A=-Qln(1-η) /ω ,推导出:η=1-e-Aω/Q和ω=-Ln(1-η)Q/A;

其中:η—收尘效率,%;

A—收尘极面积,m2;

Q—工况气体量,m3/h;

ω—驱进速度,cm/s (经验数值)。

按最大烟气量:850 000 m3/h核算,

电收尘器入口含尘浓度:

≤ 80 g/Nm3(联合操作) ;

电收尘器出口含尘浓度:

≤ 30 mg/Nm3(联合操作)。

计算得出粉尘的驱进速度为8.36 cm/s。

(3)结合鲁奇技术计算的经验数据以及国内外对电收尘器的使用情况,并通过电控生产厂家介绍采用新型的电源技术完全可以达到排放≤30 mg/Nm3的标准。

要到达此标准需要有个前提条件:电收尘器的整体运行情况要达到当初的设计要求。

3 改造方案的实施

(1)首先将电收尘器的内部件进行更换调整,对壳体、极间距、极板、电晕线、振打传动、阻流板、气流均布装置等关键部件进行仔细检查,进行消缺处理。

(2)更换 1~4 电场的电源及控制系统,改为三相电源(共8套),提供完整的高压电控系统,利用美国 B&W 直接进口的 SQ300i 三相电控系统及软件技术,上海某公司的高压电控柜、三相硅整流变压器、高压隔离开关、用户提供的柜间连接电缆及通讯电缆等。

(3)具体内容为:

①首先对电收尘的极板的使用情况进行检查,变形的极板进行调整。对阴极框架进行调整,把松动电晕线进行更换。对极间距进行测量,不达标准的极间距进行调整。对振打设施、机械部件进行检查,并对磨损的振打锤进行更换,对内部件出现的问题进行消缺处理,以恢复正常运行状态 。

②将电收尘顶部单相的整流变换为三相变压器;加大额定输出容量,将原先的单相 72 kV/1 000 m A提升为三相 80 kV/1200mA。

③将高压电控柜换为三相控制电控柜 。

④从电控柜到三相变压器之间可直接使用原有电缆和备用电缆即可。由于三相输入电流较小,不用另行更换动力电缆。如果原设备没有备用电缆,只需增加一根电缆即可。

⑤二次侧信号线重新放线,使用双绞屏蔽电缆。

⑥保留原有低压振打加热柜。

4 单相电源与三相电源的特点对比

4.1 传统单相电源

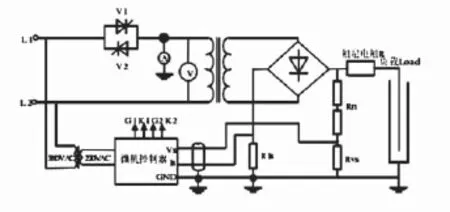

传统单相电源的控制原理是单相工频交流电经过一组正反向可控硅移相调压,由变压器升压整流为脉冲直流电,给电收尘电场送电(见图1)。

图1 单向高压电源原理

由于其本身原理所限,在实际使用中主要存在以下缺陷及问题:

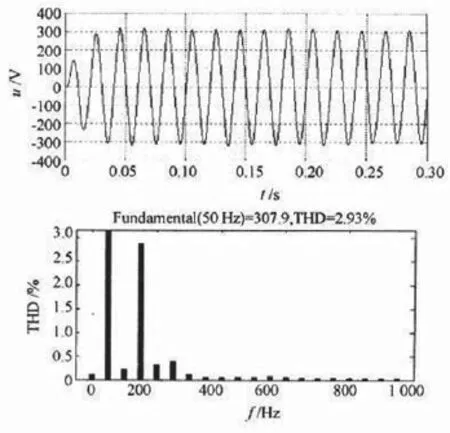

(1)平均电压低。传统单相电源的供电特性决定了负载的二次平均电压与峰值电压之间存在25%~35%的脉动(见图2),而电收尘器实际瞬间最高电压又被火花放电所限制,所以往往运行时的平均电压很低。系统阻抗不匹配,容易产生火花击穿, 容易出现低电流/低电压运行状态,影响整体的收尘效率,电能转换效率比较低,理论计算效率只有 70%,实际为 66%左右。超过 30% 的电能无法做有用功。

图2 单相电源输出电流/电压波形

(2)不平衡供电。在四电场或十电场实际应用中,配电时其中必有一个电场的高压电源,单相 380 VAC/50 HZ 输入,一相工作,另两相处于空载。电收尘器选用的电源规格越大,不平衡问题就越严重,无法保证电网的功率因数指标。对于一台1 000 mA/72 kV 的设备就有 271 A 的电流无法平衡。

4.2 三相高压电源

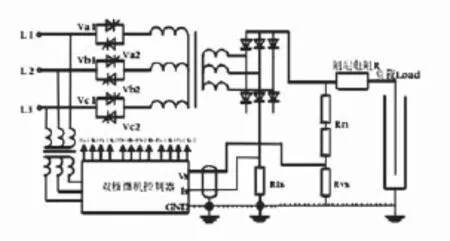

B&W公司的新型三相系统主回路是由三组可控硅构成的三相移相调压电路,高压硅整流变压器也是三相输入、三相输出、三相整流成一路直流高压加载到电收尘器。与传统单相系统相比,三相电源无论从电收尘效率提升还是节能降耗来说,都具有明显的优势(见图3)。

图3 三相电源原理图

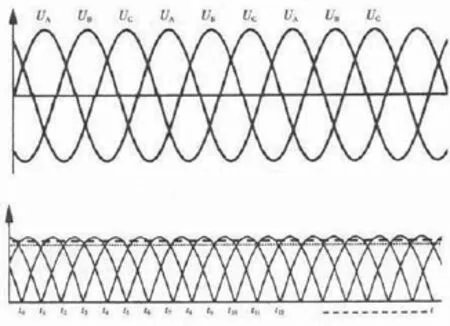

三相电源的输出电压接近纯直流波(波纹系数<1.05),即平均电压几乎等于峰值电压,从而有效地提高粉尘的荷电能力,大幅度提升收尘效率。其收尘效果远好于单相电源(见图4)。

图4 三相电源输出电流/电压波形

根据多依奇效率公式A=-Qln(1-η) /ω,其中的ω≌βVpVav, β为电收尘器给定因子;Vp为二次电压峰值;Vav为二次电压平均值。上面的公式告诉我们,电收尘器的收尘效率同机械结构、工艺尘源与供电质量 (荷电颗粒的有效驱进速度ω及比收尘面积m2/ (m3/s)三者的密切关系。当风量(V) 和收尘面积(A)确定下来后,收尘效率与驱进速度ω成正比,而ω的大小取决于供电质量的优劣,即输出电压平均值和峰值的大小,而这就是三相供电的意义所在,即大幅度提升输出电压平均值,使之与峰值几乎相等,从而提高趋进速度和收尘效率。与单相电源相比,在相同工艺及机械条件下,三相电源可使电场粉尘排放浓度至少减少30%左右[2]。

三相电源功率因素(输入/输出电能转换效率)可达到95.2%,而传统单相电源最高只能只有70.7%,实际负载运行时还会更低。以 1 200 mA/ 72kV变压器为例,单相电源的输入电流为325 A,而三相电源只需 138 A。

三相电源各相电压、电流、磁通的大小相等,相位上依次相差 120°。任何时候电网都是平衡的,是最科学合理的用电模式[2]。

因为三相电源电能转换效率比单相电源提高25%,三相完全平衡输入,单台额定输入电流可减小 55%以上,输出二次平均电压比单相电源提高15%左右,有效提高收尘效率。这些因素都直接转化成节能的效果。

5 改造后的效果评估

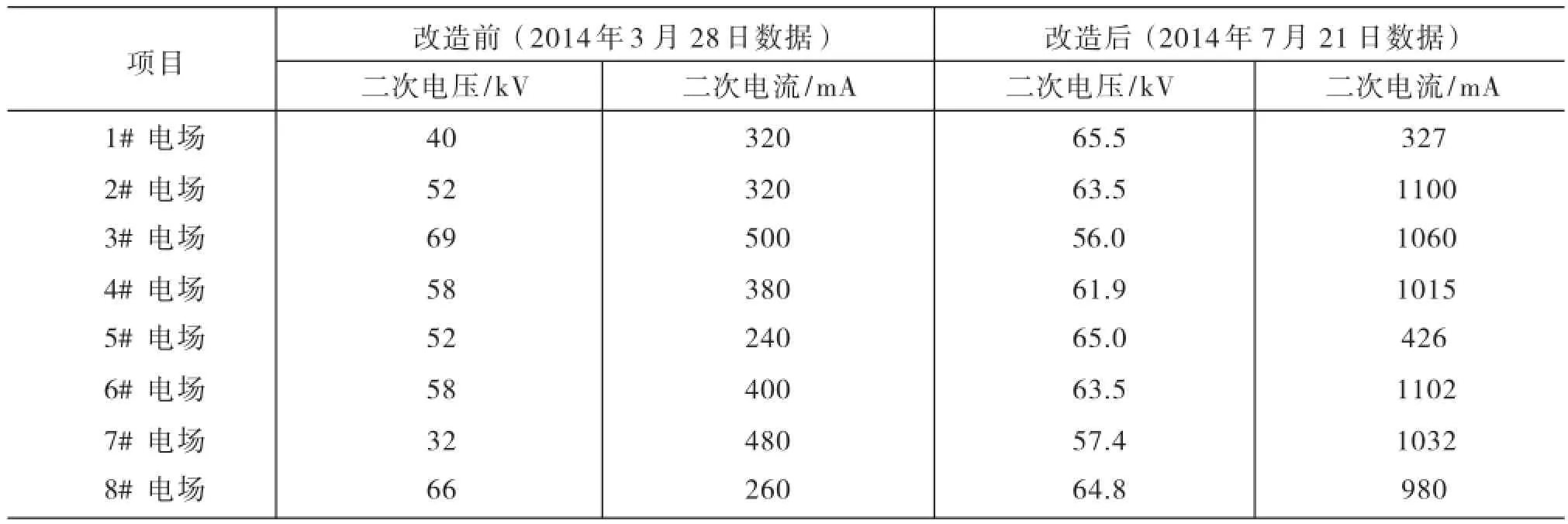

(1)该项目的改造于2014 年7月中旬完成施工、调试并投入使用。一线窑尾电收尘器改造前后参数对比见表1。

表1 改造前(单相供电)电压、电流及改造后(三相供电)电压、电流情况

(2) 改造后由专业人员于2014年 8月8日对电收尘出口进行了粉尘排放测试,结果见表2。

表2 一线窑尾烟囱出口 mg/Nm3

(3) 改造完成后电收尘器出口粉尘浓度≤30 mg/Nm3,达到此次改造的要求。

6 结束语

通过最终检测结果可以看到,一个选型设计合理的电收尘器经过消缺处理后,配合先进的供电和电控系统可以使出口粉尘排放降低至 15 mg/Nm3甚至更低,完全有能力达到国家最新环保要求。

高压供电装置是保障电收尘器高效运行的重要设备,运行效果好坏与电源有直接关系,高压电源的电压、电流选配恰当,则收尘效率高,运行稳定,能耗低,否则就相反。

目前一些新上项目在高压电控上采用了先进的高效电源及进口控制器技术,使收尘效果大为提高。但是我们不能盲目地以为采用新型电源就能解决所有的排放问题,需要根据不同的工艺情况和电收尘器的设计参数来分析和解决问题。

目前电收尘器均按低频环境配合设计,内部机械件连接均采用螺栓或其他摩擦配合方式紧固,在实际施工中现有紧固方式都会产生连接和接地阻抗的不均,从而不适应三相电源或高频电源系统,产生电压瞬时下降和相互干扰,频率愈高干扰愈甚。这也是国外三相电源或高频电源制造商提供电源的同时对本体焊接及接地都有详细要求的原因。

[1] 刘后启,林宏.电收尘器[M].北京:建筑工业出版社,1987.

[2] 梁天晓.电除尘器三相高频高压电源技术与性能分析[J].自动化应用,2010(07):23-26.

TQ172.687

B

1008-0473(2016)04-0085-04 DOI编码:10.16008/j.cnki.1008-0473.2016.04.019

2016-04-11)