东川某铜锌多金属矿浮选试验

2016-08-09张建华

张建华

(化工部长沙设计研究院 湖南长沙 410116)

东川某铜锌多金属矿浮选试验

张建华

(化工部长沙设计研究院 湖南长沙 410116)

东川某铜锌多金属矿含铜1.12%、锌1.23%,锌主要以闪锌矿的形式存在,嵌布粒度较粗,而铜主要以次生氧化铜和次生铜的形式存在,氧化率较高。为给该矿石选矿工艺提供依据,对其进行了浮选流程试验。结果表明,在磨矿细度为-0.074mm占60%条件下,以异丁基黄药为捕收剂,经1粗1扫2精流程选锌,选锌尾矿再磨至0.074mm占94%条件下,以硫化钠、硫酸铵为活化剂,异丁黄药为捕收剂,经1粗1扫3精流程选铜,可获得锌品位为40.02%、回收率为80.37%的锌精矿,以及铜品位分别为35.21%,回收率为81.42%的铜精矿。

铜锌分离;硫酸铵;浮选;再磨

铜锌多金属矿石中铜锌的分离是国内外选矿技术难题之一,被认为是铜离子的活化作用影响了铜、锌两种矿物的分离[1~6]。氧化铜矿物的浮选也是难题之一,传统的处理方式[7~8]包括硫化-黄药浮选、硫化-Z-200浮选、硫化-十二胺阳离子捕收剂浮选等,起到一定效果。本文在对东川某铜锌多金属矿进行性质研究的基础上,结合铜锌分离特性和氧化铜矿物浮选特性,对其进行了选矿工艺研究。

1 矿石性质

1.1 原矿化学多元素分析

东川某铜锌多金属矿中金属矿物主要为闪锌矿、斑铜矿、辉铜矿、黝铜矿,其次为黄铜矿、铁闪锌矿,脉石矿物主要为辉石、方解石、绿泥石、黑柱石,其次为石英、绿帘石、云母等。矿石化学多元素分析结果见表1。

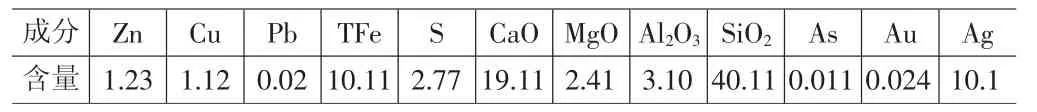

表1 原矿化学多元素分析结果

由表1可知:原矿中有价金属为锌、铜,含量分别为1.23%、1.12%,有害元素砷含量低。

1.2 原矿物相分析

表2 原矿铜、锌物相分析结果

由表2可知,原矿中铜主要以氧化铜和次生铜的形式存在,占总铜的90.18%,氧化铜和次生铜的存在意味着浮选矿浆中铜离子含量偏高;原矿中锌主要以硫化锌的形式存在,占总锌的80.49%。

2 实验结果与讨论

由于铜的氧化率较高,用单一黄药浮选可能回收率不高;硫化锌的可浮性相对较好;氧化铜和次生铜的可浮性稍差,故采用锌优先浮选流程。

2.1 锌浮选试验

2.1.1 锌浮选条件试验

锌浮选条件试验流程见图1。

图1 锌浮选条件试验流程图

(1)磨矿细度试验

在铜锌多金属矿浮选中,当磨矿粒度较粗时,浮选回收率较低;而当磨矿粒度较细时,氧化铜、次生铜中铜离子在矿浆中溶解,将会造成铜、锌分离困难。所以,要严格控制矿石的磨矿细度。在捕收剂异丁基黄药粗选1的用量为80g/t、粗选2用量为30g/t条件下进行磨矿细度试验,结果表明随着磨矿细度的增加,锌粗精矿中锌品位和回收率均增加,说明锌逐渐解离。但是,当磨矿细度达到-0.074mm占73%时,铜品位和回收率明显增加,说明铜粒度较细,需要进一步磨矿。考虑到铜氧化率较高和铜、锌分离的复杂性,确定锌浮选磨矿细度-0.074mm占60%。

(2)异丁基黄药用量试验

在磨矿细度为-0.074mm占60%条件下进行异丁基黄药用量试验,结果表明:随着异丁基黄药用量的增加,锌粗精矿锌品位基本维持在高位保持不变、锌回收率先增加后增加缓慢;铜回收率和品位出现明显的增加。综合考虑,确定粗选1和粗选2异丁基黄药的用量分别为80g/t和30g/t。

2.1.2 锌浮选闭路试验

在条件试验基础上,确定采用1粗2精1扫进行了闭路浮锌试验,试验流程见图2。

图2 锌浮选闭路试验流程图

结果表明:采用图2所示的流程选锌,可获得锌品位为40.02%、回收率为80.37%的锌精矿,锌精矿中铜品位和回收率分别为1.13%和2.49,表明仅有极少量的铜进入到锌精矿中,能较好的实现锌、铜的分离。

2.2 铜浮选试验

铜浮选条件试验:

铜浮选条件试验流程见图3。

图3 铜浮选条件试验流程图

(1)磨矿细度试验

在锌浮选磨矿细度试验中,随着磨矿细度的增加,铜品位和回收率增加,故需要确定合适的磨矿细度;而且当磨矿细度为-0.074mm占85%时,锌精矿中铜的品位仅为20.11%,说明矿可能较难浮选,故在锌尾矿磨矿过程中添加活化剂。在活化剂用量硫化钠1000g/t,捕收剂异丁黄药粗选1和粗选2用量分别为100g/t和50g/t的条件下进行铜浮选磨矿细度实验,结果表明:随着磨矿细度的增加,铜品位和回收率持续增加,当磨矿细度达到-0.074mm占94%时,铜品位达到31.49%,铜回收率为72.82%;同时发现,和锌浮选流程相比,同种磨矿细度下,铜品位增幅较大,说明活化剂硫化钠对铜浮选影响较大。综合考虑,确定铜浮选磨矿细度为-0.074mm占94%。

(2)活化剂种类试验

有文献指出[7],铵根离子可作为辅助活化剂,增强硫化钠在矿物表面的吸附强度,因此本研究采用硫酸铵、氯化铵考察活化剂对铜精矿指标的影响。在磨矿细度为磨矿细度为-0.074mm占94%条件下,捕收剂异丁黄药粗选1和粗选2用量分别为100g/t和50g/t的条件下进行铜浮选捕收剂种类实验,结果表明:硫酸铵和硫化钠的加入,相比单一使用硫化钠,能提高铜精矿的铜回收率;硫化钠用量增加,不能明显增加铜精矿的回收率,即硫化钠用量对铜精矿铜浮选影响不大。综合考虑,确定铜浮选活化剂使用硫化钠和硫酸铵。

(3)硫酸铵用量试验

硫化钠用量对铜精矿浮选影响不大,为了确定辅助捕收剂硫酸铵的用量,在磨矿细度为磨矿细度为-0.074mm占94%条件下,活化剂硫化钠用量为1000g/t,捕收剂异丁黄药粗选1和粗选2用量分别为100g/t和50g/t的条件下进行铜浮选捕收剂种类实试验结果表明:增加硫酸铵用量,铜精矿铜回收率增加,但当硫酸铵用量为350g/t时,继续增加硫酸铵用量,铜精矿铜和回收率基本保持不变。综合考虑,确定硫酸铵用量为350g/t。

(4)异丁黄药用量试验

在磨矿细度为磨矿细度为-0.074mm占94%条件下,活化剂硫化钠用量为1000g/t,硫酸铵用量为350g/t的条件下进行铜浮选捕收剂种类实验,试验结果表明:异丁黄药用量对铜精矿中铜品位和回收率影响较大,当异丁黄药粗选1和粗选2异丁基黄药的用量分别为120g/t和60g/t时,铜精矿铜品位和回收率达到最大值,继续增加用量,对铜精矿指标影响不大。故确定异丁黄药用量粗选1和粗选2分别为120g/t和60g/t。

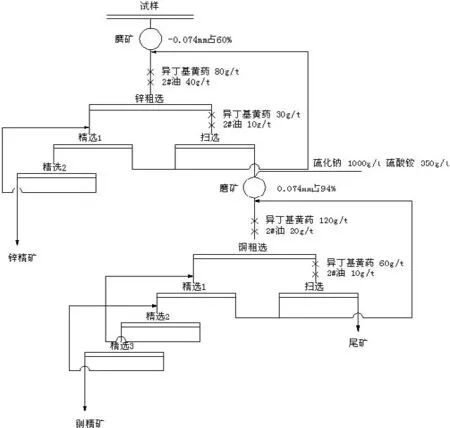

2.3 全流程试验

在锌浮选条件试验、铜浮选条件试验及开路试验的基础上,确定采用图4的流程进行铜锌分离浮选的全流程试验。

结果表明:全流程试验获得的锌精矿含锌40.02%、回收率为80.37%,铜精矿含铜35.21%、回收率为81.41%。铜、锌均得到了较好的分离。

3 结论

(1)东川某铜锌多金属矿石中金属矿物主要为闪锌矿、斑铜矿、辉铜矿、黝铜矿;铜、锌含量分别为1.12%、1.23%;原矿中铜主要以氧化铜和次生铜的形式存在,占总铜的90.18%,锌主要以硫化锌的形式存在,占总锌的80.49%。

图4 全流程试验

(2)在磨矿细度为-0.074mm占60%条件下,以异丁基黄药为捕收剂,经1粗1扫2精流程选锌,选锌尾矿再磨至0.074mm占94%条件下,以硫化钠、硫酸铵为活化剂,异丁黄药为捕收剂经1粗1扫3精流程选铜,可获得锌品位为40.02%、回收率为80.37%的锌精矿,以及铜品位分别为35.21%,回收率为81.42%的铜精矿。

[1]王晓慧,梁友伟,张丽军.云南某铜铅锌多金属硫化矿石浮选试验[J].金属矿山,2015(10):80~84.

[2]李文娟,宋永胜,刘爽,等.内蒙某复杂铜铅锌硫化矿选矿工艺研究[J].金属矿山,2012(6):79~84.

[3]匡敬忠,贾帅,李成.某铜锌矿石铜锌分离浮选工艺研究[J].金属矿山,2013(1):76~79.

[4]焦芬.复杂铜锌硫化矿浮选分离的基础研究[D].长沙:中南大学,2013.

[5]李宁,覃文庆,焦芬,等.铜锌硫化矿浮选分离试验研究[J].矿产保护与利用,2012(4):33~36.

[6]苏建芳,黄红军,孙伟.某复杂铜锌硫化矿高效浮选分离新工艺研究[J].矿冶工程,2012(3):40~43,47.

[7]王凯,崔毅琦,童雄,等.难选氧化铜矿石的选矿方法及研究方向[J].金属矿山,2012(8):80~83,117.

[8]冉金城,刘全军,张治国,等.塔吉克氧化铜锡矿的选矿实验[J].过程工程学报,2014(6):923~929.

TD952

A

1004-7344(2016)21-0189-02

2016-7-10

张建华(1980-),男,本科,主要从事选矿工艺设计工作。