氧化镁湿法烟气脱硫的工艺优化研究

2016-08-09韩敏

韩 敏

(信阳市环境监测站,河南 信阳 464000)

0 引言

我国很多城市二氧化硫污染十分严重,为了响应中共十八大提出的“环保、高效、可持续地发展工业”的政策,严格控制二氧化硫排放已刻不容缓.工业生产中常用的脱硫技术为烟气脱硫(FGD),其中烟气脱硫技术中的湿法烟气脱硫应用范围最广[1].我国烟气脱硫技术的研究起步较晚[2-7],具有脱硫成本高、脱硫副产物出路难、脱硫技术国产化进程慢等缺点[2],严重阻碍了我国现阶段的国民经济发展,所以借助发达国家的经验和技术加快脱硫技术的国产化,积极开发适合我国国情的脱硫技术[3]成为当务之急.目前,在我国中小型热电行业应用较多的是氧化镁湿法烟气脱硫技术[8-12].该法主要是利用氧化镁在吸收塔内和热水一起吸收工业烟气中的SO2和SO3,生成溶解度较大的亚硫酸镁和硫酸镁.相比较而言,该技术成熟可靠,脱硫效率高,副产品也有较高的利用价值.

针对目前我国广泛应用的氧化镁湿法烟气脱硫工艺中存在的诸多问题,笔者探索研究了循环吸收液pH值、烟气量、SO2浓度、液气比、镁硫摩尔比等一系列工艺参数对脱硫效率的影响,以期为氧化镁湿法烟气脱硫工艺的深度优化提供理论依据.

1 实验部分

1.1 实验原理

氧化镁湿法烟气脱硫技术的核心是:氧化镁加水、加热熟化后进入到吸收塔喷淋层,与烟气接触脱除其中的二氧化硫.其主要化学反应过程如下[9].

MgO的熟化:

MgO+H2O→Mg(OH)2

(1)

脱硫塔中Mg(OH)2与SO2气体和少量SO3气体的吸收反应:

Mg(OH)2+SO2+2H2O→MgSO3·3H2O

(2)

Mg(OH)2+SO2+5H2O→MgSO3·6H2O

(3)

Mg(OH)2+SO3+6H2O→MgSO4·7H2O

(4)

浆液循环过程中,MgSO3在酸性条件下与SO2进一步反应:

SO2+MgSO3·3H2O→Mg(HSO3)2+2H2O

(5)

SO2+MgSO3·6H2O→Mg(HSO3)2+5H2O

(6)

浆液中的Mg(OH)2又与Mg(HSO3)2反应:

Mg(OH)2+Mg(HSO3)2+4H2O→2MgSO3·6H2O↓

(7)

Mg(OH)2+Mg(HSO3)2+H2O→2MgSO3·3H2O↓

(8)

氧化反应:

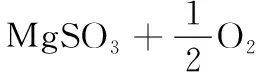

(9)

1.2 实验方案设计

省内某火电厂引进日本的氧化镁湿法烟气脱硫技术,建成2×130 t·h-1锅炉.其中主要的脱硫装置有:氢氧化镁储罐、氢氧化镁供给泵、预冷器、脱硫吸收塔、除雾器、循环泵、循环槽鼓风机、自来水加压泵、循环槽搅拌机、电除尘器、引风机等.

该厂安装了两台130 t·h-1煤粉锅炉,设计所用煤种的含硫量为0.50%,配套脱硫装置的脱硫效率为96%,处理烟气能力为572 516 m3·h-1(标况下).脱硫系统接入点处烟气参数如表1所示.

表1 脱硫系统接入点处烟气参数Tab. 1 Flue gas’s technical specifications of FGD system

锅炉气首先经过预处理装置,去除99%以上的烟尘和氯化氢、氟化氢等气体.经过预处理的烟气从底部进入脱硫吸收塔,经冷却后与塔顶喷淋而下的氢氧化镁循环吸收剂逆流接触并反应,生成副产物亚硫酸镁或硫酸镁.副产物经氧化处理生成稳定的硫酸镁,含有大量水蒸气的烟气经除雾器处理后直接由烟囱放空.

2 结果与讨论

2.1 单因素实验研究

2.1.1 循环吸收液pH对脱硫效率的影响

结合前期的氧化镁湿法烟气脱硫的实验原理研究可知,该工艺中的循环吸收剂浆液中的主要成分是Mg(OH)2.循环吸收浆液中Mg(OH)2浓度愈高,则消耗烟气中的SO2愈多,脱硫效果愈好,但此时循环吸收液的pH值就愈高,同时循环吸收浆液中过量的Mg(OH)2对脱硫工艺中的设备和管线会造成一定的磨损,且循环吸收液中的脱硫副产物MgSO3的溶解度下降,在一些流动不畅的地方会造成系统结垢和堵塞.若循环吸收浆液中Mg(OH)2浓度太低,则直接造成脱硫效率下降,致使该工艺的脱硫成本增加.所以,循环吸收液的pH值是影响脱硫效率的重要参数之一.为了寻求在固定循环吸收剂流量和锅炉负荷的情况下,可以维持循环吸收剂较高的脱硫效率的最佳pH值,笔者通过改变循环吸收液的补给量,考察循环吸收液的pH值与其脱硫效率的关系.图1给出了含硫量为0.5%、负荷为130 t·h-1的两台锅炉工作时循环吸收剂浆液的pH值与脱硫效率的关系.

图1 循环吸收液的pH值与脱硫效率的关系曲线Fig. 1 The relation between the absorption liquid pH value and the desulphurization efficiency

由图1可知,在pH值很小的情况下,脱硫效率很低;随着pH值的增大,脱硫效率也随之增大;当pH值大于4.5时,脱硫效率随pH值的变化率减小,此时再增大pH值,脱硫效率也不会有很大的提高.有实验室实验可知[13],当吸收液的pH值小于6.0时能够保证不结垢.因此,为保证脱硫效率的和脱硫系统的稳定、运行可靠,本实验得出的结果是:吸收液的pH值应控制在4.5~6.0之间,其中最佳pH值为5.5.

2.1.2 烟气量对脱硫效率的影响

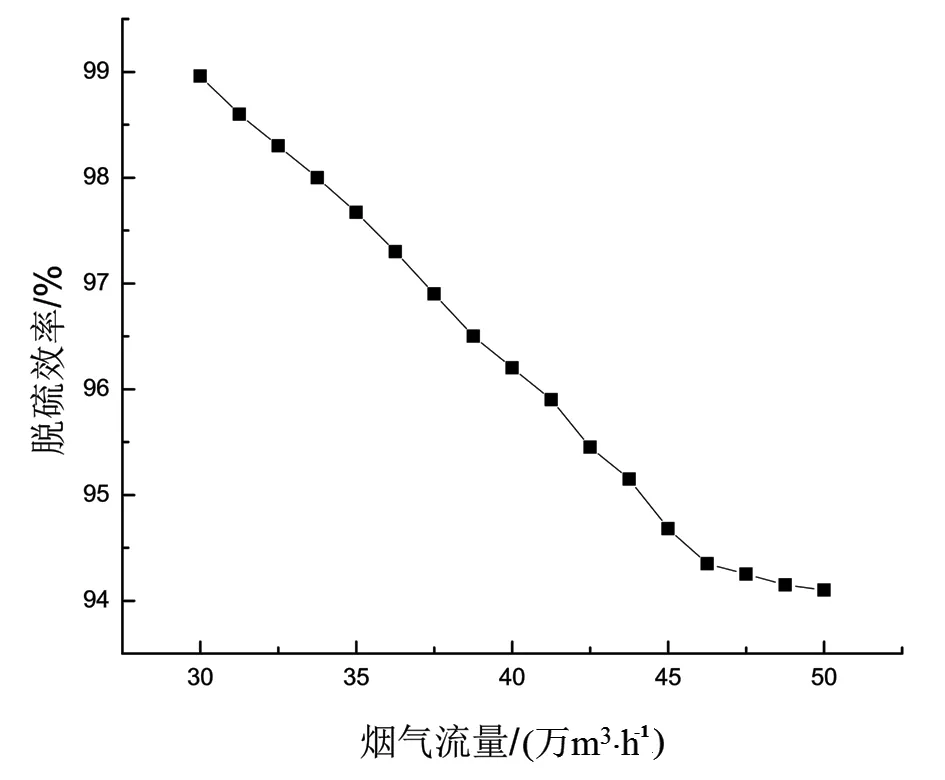

从理论上来说,循环吸收液的流量一定时,进入脱硫塔的烟气量愈大,脱硫系统要承受的负荷愈大.这主要是因为进入脱硫塔的烟气量愈大,塔内的SO2就愈多,要保持脱硫效率就需要更大的液气接触面积.所以,为了考察在循环吸收液的流量一定时,进入脱硫塔的烟气量与脱硫效率的关系,利用转移锅炉的负荷来控制进入脱硫塔的烟气量,含硫量为0.5%,两台锅炉运行时烟气量与脱硫效率的关系如图2所示.

图2 烟气量与脱硫效率的关系曲线Fig. 2 The relation between the flue-gas flow rate and the desulphurization efficiency

由图2可知,当循环吸收液流量一定时,脱硫效率随着烟气量的增大呈下降趋势.烟气量较小时,脱硫效率受烟气量的影响较大,这是因为随着烟气量的增大,加速了脱硫塔内烟气的流动,增加了单位吸收液内的气液传质面积,从而提高了系统的脱硫效率.烟气量较大时,烟气中的SO2浓度一定时,系统的脱硫负荷增大,致使脱硫效率下降.

2.1.3 烟气中SO2浓度对脱硫效率的影响

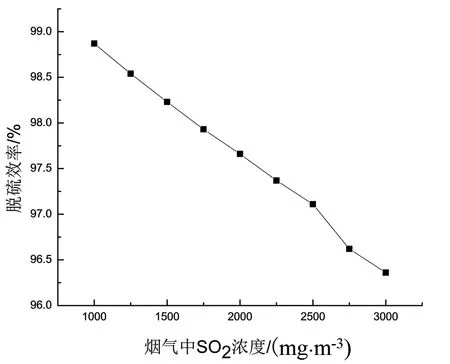

从以上理论分析可知,当塔内循环吸收液的流量、pH值,进入脱硫塔的烟气流量都固定时,该系统的脱硫效率与烟气中SO2的浓度近似成反比.改变塔内烟气入口处SO2的浓度,考察其与系统脱硫效率的关系如图3所示.

图3 烟气中SO2浓度与脱硫效率的关系曲线Fig. 3 The relation between the inlet concentration of SO2 and the desulphurization efficiency

由图3可知,一定的塔内循环吸收液的流量、pH值及进入脱硫塔的烟气流量下,随着烟气中SO2的浓度增大,脱硫效率呈直线下降.这是因为当塔内循环吸收液的流量、pH值及进入脱硫塔的烟气流量都一定时,烟气中SO2的浓度愈高,系统的脱硫负荷愈大,从而导致脱硫效率的大幅下降.实验结果显示,在保证足够的塔内传质推动力的情况下,烟气中SO2的浓度愈低,系统的脱硫效率愈高.在本实验方案中设计的SO2的浓度范围内,SO2的浓度为1000 mg·m-3时,脱硫效率最高.

2.1.4 液气比对脱硫效率的影响

该脱硫工艺系统的液气比是循环吸收液容积流量(L·h-1)与脱硫处理的烟气量(m3·h-1)之比.图4反映了煤的含硫量为0.5%,循环吸收液的流量、pH值,烟气流量及烟气中SO2的浓度等参数一定的条件下,液气比与脱硫效率之间的关系特征.

图4 液气比与脱硫效率的关系曲线Fig. 4 The relation between the liquid-gas ratio and the desulphurization efficiency

由图4可知,随着液气比的增大,脱硫效率一直增大,但增大的速率越来越小.在液气较小时,脱硫效率受液气比的影响较大,这是因为脱硫塔内液气比的增大加大了传质面积,提高了化学反应速率,从而极大地提高了脱硫效率.随着液气比的增大,脱硫效率增长变得缓慢.这表现出脱硫效率与液气比之间具有饱和特征.在液气比到达4.2后,脱硫效率随着液气比的增长量很小,可认为其已达到饱和,由此可以得出:在镁法烟气脱硫时,液气比保持在4.2到5.0之间为最佳.

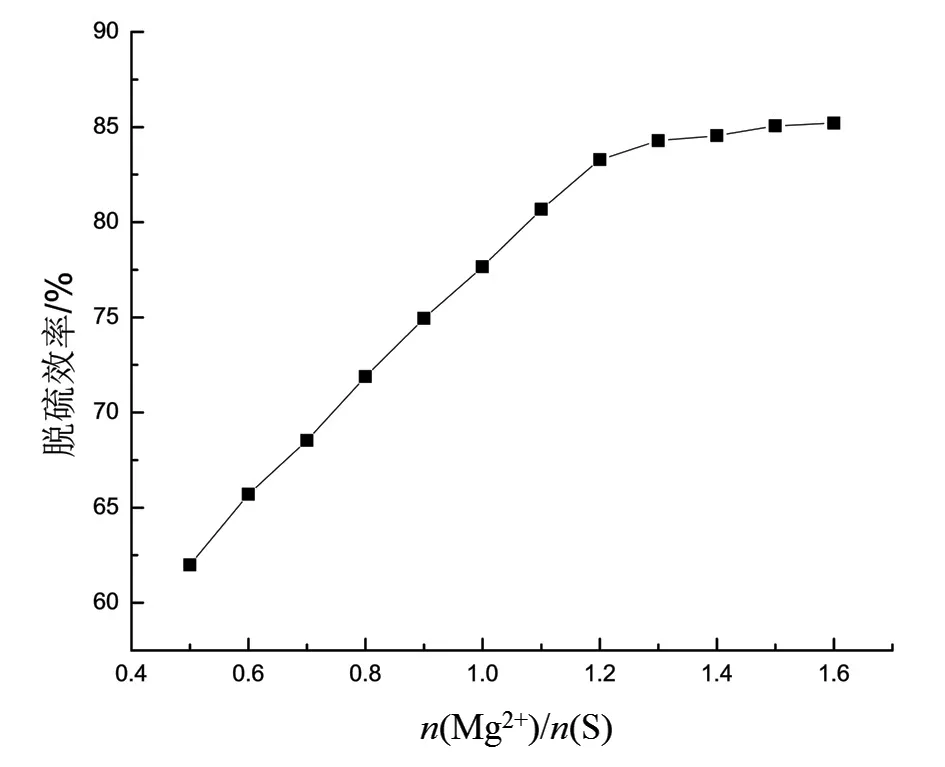

2.1.5 Mg2+/S(镁硫摩尔比)对脱硫效率的影响

控制硫镁比实际上是控制循环吸收液中氢氧化镁的浓度[14-15],镁硫摩尔比与脱硫效率的关系如图5所示.

图5 Mg2+/S与脱硫效率的关系曲线Fig. 5 The relation between the Mg2+/S and the desulphurization efficiency

如图5所示,该系统的脱硫效率随镁硫摩尔比的增大而增大, 且增大的速率逐渐变缓.由脱硫的化学反应过程中的化学计量系数比可知,镁硫摩尔比小于1时,脱硫塔内参与反应的SO2过量,此时,系统的脱硫效率决定于循环吸收液的反应量;镁硫摩尔比大于1时,系统中循环吸收液过量,吸收液利用率下降.为了提高脱硫系统运行的经济性及确保需要的脱硫效率,由图5可知,可控制系统的镁硫摩尔比在1.1~1.4,最佳镁硫摩尔比为1.2.

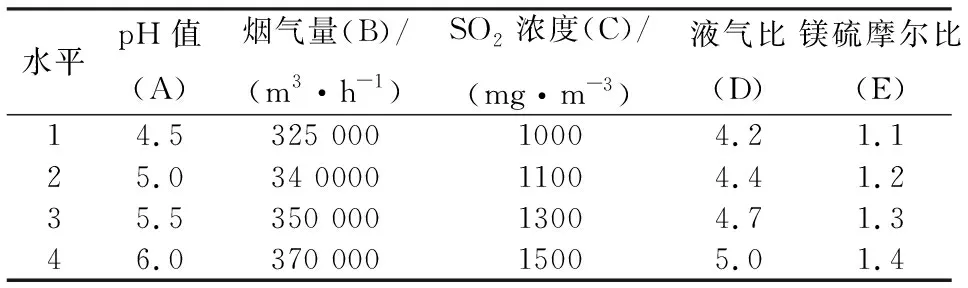

表2 因素水平表Tab. 2 Factors and levels

表3 实验方案及实验结果分析Tab. 3 Experimental program and interpretation

2.2 正交试验研究

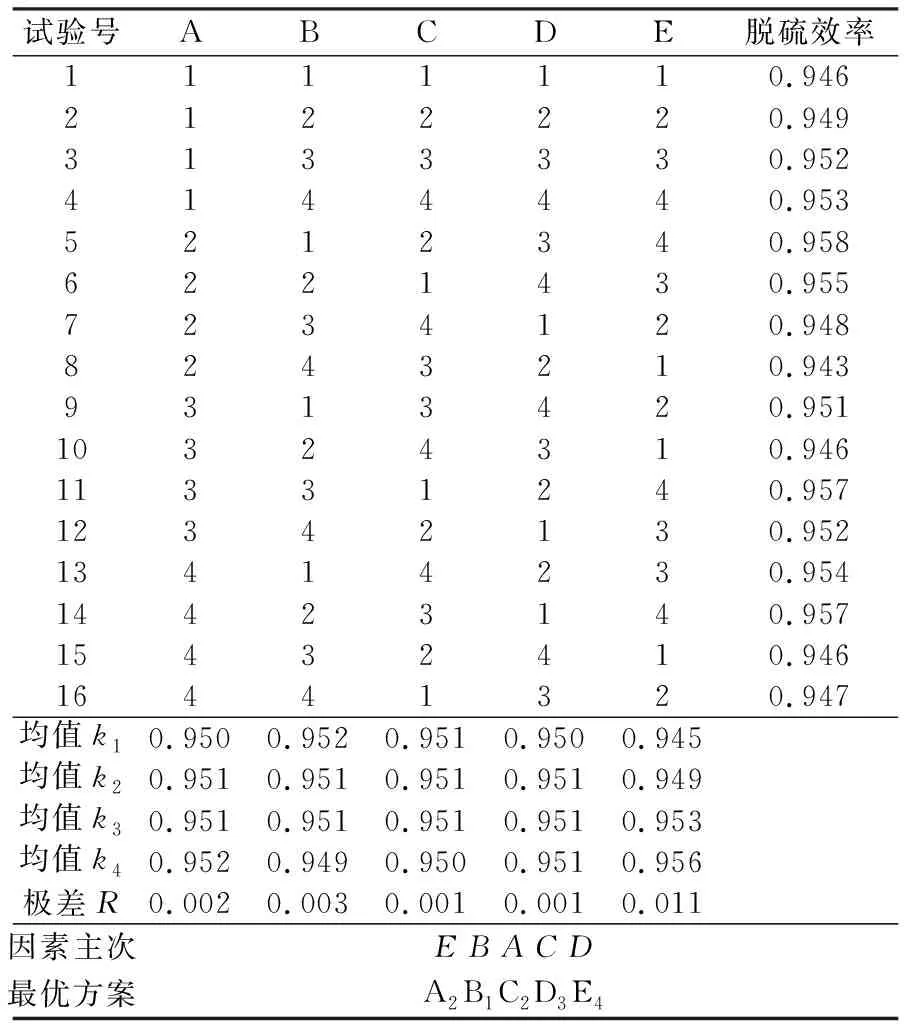

该实验的目的是提高脱硫系统的脱硫效率并选取最优的脱硫条件,实验的指标为单指标脱硫效率,因素和水平如表2所示.该实验为4水平实验,一共有5个因素,可应用L16(45)正交表,正交试验方案及实验结果分析如表3所示.

通过直观分析得到最优的脱硫方案是A2B1C2D3E4,即循环吸收液pH值为5.0,烟气量为325 000 m3·h-1,烟气中SO2浓度为1100 mg·m-3,液气比为4.7,镁硫摩尔比为1.4.此时,脱硫效率为95.8%.

3 结论

通过单因素实验研究得出了各个因素对脱硫效率的影响.脱硫效率随循环吸收液pH值、液气比、镁硫摩尔比的增大而增大;随烟气量及烟气中SO2浓度的增大而减小.通过正交试验研究确定出了影响脱硫效率的主次因素,依次为:镁硫摩尔比、烟气量、循环吸收液pH值、烟气中SO2浓度、液气比;同时也得出了最优的脱硫方案:循环吸收液pH值为5.0,烟气量为325 000 m3·h-1,烟气中SO2浓度为1100 mg·m-3,液气比为4.7,镁硫摩尔比为1.4.此时,该系统的脱硫效率高达95.8%.