微量润滑技术在曲轴孔类加工中的应用

2016-08-06任培恩汤晓辉上汽大众汽车有限公司上海201805

高 飞,任培恩,汤晓辉(上汽大众汽车有限公司,上海201805)

微量润滑技术在曲轴孔类加工中的应用

高 飞,任培恩,汤晓辉

(上汽大众汽车有限公司,上海201805)

为了提高曲轴孔类加工效率,延长刀具使用寿命,降低加工成本,减少冷却润滑介质的用量,同时提高对设备操作者的保护以及环境的保护。介绍了微量润滑技术及其在曲轴孔类加工过程中的应用,对比了传统冷却润滑方式与微量润滑方式的经济性能及环境评价,并且分析了尚待进一步解决的问题及展望了未来的发展趋势。

微量润滑技术曲轴孔类加工降本增效环保节能

1 前言

在金属机械加工过程中,通常都要使用冷却润滑液,以下简称为冷却液。冷却液在机械加工中主要起到冷却、润滑以及排屑的作用,并且有助于提高刀具耐用度,减少加工工件热变形,保证工件已加工面的质量等等。但是,冷却液的大量使用也造成了很多负面影响,比如不仅导致生产成本大大增加,而且还给人体健康和环境带来了危害。

目前,机械加工都采用高速切削方式,它是高性能加工的一种主要工艺技术。由于机床主轴高速旋转,其产生的离心力和高压旋风气流会阻碍冷却液到达切削中心区域,冷却液的冷却与润滑作用被大大削弱。因此,采用有效的冷却润滑方式,可以降低切削温度,改善切削摩擦状态,抑制刀具磨损,成为进一步提高加工效率的主要技术途径。与此同时,在金属机械加工领域出现了多种用于替代传统湿式冷却润滑的加工方式,我们称之为新型绿色加工技术,比如干式、风冷、液氮冷却和微量润滑等等[1],见图1。

2 曲轴孔类加工传统冷却润滑方式

以前上汽大众制造的各种发动机机型,如EA827、EA113等发动机,曲轴孔类机加工,如曲轴斜油孔加工,曲轴端面孔加工以及曲轴动平衡孔去重加工等,都是采用传统冷却润滑方式,即湿式冷却润滑方式。

经过多年对我公司曲轴生产的统计,得出了不同冷却润滑方式的冷却液用量,以及刀具耐用度的数据。其中,EA827与EA113发动机曲轴两端中心孔采用干式加工方式,相应中心孔钻头耐用度约为1 000根曲轴。而曲轴斜油孔采用的是冷却油湿式冷却加工方式,每台加工设备的冷却油用量为2 000 L左右,冷却油工作方式为自循环,并且12个月必须进行彻底更换,对应的斜油孔深孔钻头耐用度为250根曲轴。曲轴动平衡孔加工则采用乳化液湿式冷却加工,每台加工设备乳化液流量为200 L/min,对应钻头的耐用度为600根曲轴。

以上数据如果折算成经济成本,传统冷却润滑方式中刀具费用约占工件加工总成本的4%,而冷却液的使用与处理费用约占15%~30%,可见采用这种冷却方式加工成本相对较高。另一方面,采用这种常规的加注方式,在实际加工过程中冷却液很难进入加工区域,即使部分冷却液能够克服刀具高速旋转产生的离心力而偶尔到达切削刃部,但是冷却液在未到达高温状态下刃部之前就已经瞬间蒸发,丧失了冷却作用。其结果是,当刀具切入、切出时温度波动更加剧烈。随着刀具的旋转,当刀具切出时剧烈冷却,然后在切入时又再一次被迅速加热。虽然在干式加工时刀具也会发生加热和冷却的循环,但是当有冷却液时这种温度波动更大,在反复热冲击的作用下,在刀具上产生应力,并会使刀具过早破裂。此外,在传统冷却液的冷却作用下,高温金属急速冷却,并产生淬火效应,金属表面会产生淬火马氏体组织,使金属变硬的同时脆性也随之增强,导致刀具寿命降低。

传统湿式冷却加工方式除了冷却液的使用与处理成本高之外,同时在加工过程中,冷却液受热挥发形成烟雾,会在加工区域弥漫出难闻的异味,特别是冷却液添加剂中所含的硫、磷、氯等化学元素在切削过程中会引起操作工人肺部和呼吸道疾病。如果皮肤和切削液直接接触,还会诱发多种皮肤病。大量冷却液的使用,还会对环境造成非常大的影响。另外,冷却液产生的油雾会在厂房顶部形成一层粘附物,给日常保养工作带来很大的麻烦[2]。

3 微量润滑技术

微量润滑也称作最小量润滑(Minimal Quantity Lubrication,MQL),是一种金属加工的冷却润滑方式。它是将压缩空气与极其微量的润滑油混合汽化后,形成微米级的液滴,然后喷射到加工区域进行有效冷却润滑的一种方式。

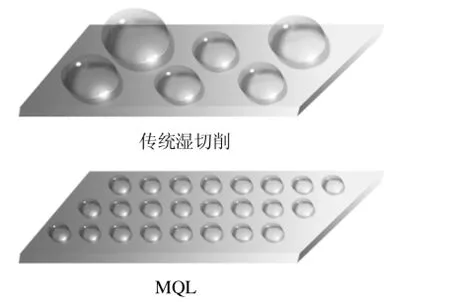

微量润滑技术结合了干式切削与传统湿式切削二者的优点,其将切削液的用量降低到了极其微量的程度,不仅显著降低了切削液的成本,也最大限度地降低了切削液对人体的危害;此外,微量润滑技术大大改善了切削过程中的冷却润滑条件,减小了刀具、工件和切屑之间的磨损,有助于降低切削力、切削温度和刀具磨损,见图2。

同时,微量润滑装置取代冷却液润滑系统后,没有了废液的排放,符合国家提倡的节能、降耗、减排的要求,有利于保护环境。

图2 传统湿式与MQL方式中冷却液的分布

3.1微量润滑系统

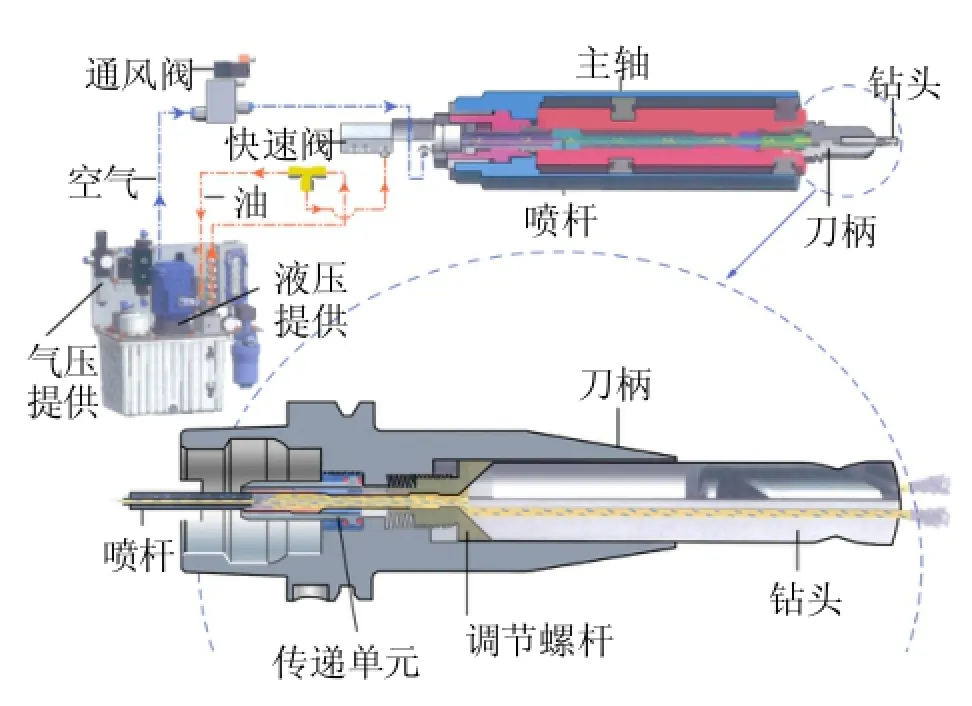

微量润滑系统,简单地说就是精确控制油量的喷油装置,系统结构主要由油雾供给系统、喷嘴和润滑油三部分构成。微量润滑供液系统主要有两种形式,一种是外置式供液系统,另一种是内置式供液系统。对于微量冷却液的传输雾化,也有两种形式:一种是单通道,这种形式需要一个单独的雾化装置,然后把雾化好的液滴和压缩空气的混合物,通过一个通道传输到喷嘴,见图3;另一种为双通道,不需要单独的雾化装置,通过两个通道,里面小通道为微量切削液,外部大通道为压缩空气,在靠近喷嘴处(雾化区)或利用喷嘴进行雾化,进而喷射到加工区,见图4。

3.2 MQL外冷系统

这种系统中冷却油雾由机床外部引入,并由刀具外部供给。它适用于车床、铣床、锯床等使用外冷刀具的加工设备,其适用加工材质包括铜、铝、镁以及易切削钢与中难度钢等材质。

3.3微量润滑技术在曲轴孔类加工中的应用

在曲轴孔类加工中,冷却油雾通过机床主轴,经刀具的内孔,并由端部喷出,或通过原冷却液管路由原喷嘴位置喷出,以达到最佳使用效果,如图5所示。内冷微量润滑技术可用于数控车床、加工中心、孔加工机床,特别是高速机床,尤其适合配合内冷钻头、内冷丝锥等内冷刀具加工,其适用加工材质包括铝合金、铜合金、镁合金、易切削钢及中难度钢等材质。

图3 单通道MQL系统

图4 双通道MQL系统

图5 MQL内冷系统

4 微量润滑技术在曲轴孔类加工中的应用

上汽大众已规划的最新型EA888发动机生产厂,其曲轴生产线的加工设备就大量采用了微量润滑技术,尤其是在孔类加工工序。曲轴斜油孔以及动平衡孔的加工就采用了微量润滑技术,该生产线还在粗加工的中心孔钻削工序中也应用到了微量润滑技术。

在此要特别介绍一下曲轴斜油孔加工,因为斜油孔加工在曲轴机加工过程中是一道十分重要的工序。本世纪初,即使在一些国内的一线、主流汽车发动机厂,依然采用“枪钻”这种已经使用多年的传统工艺。正因为它具有高效、可靠等特点,致使在很多工厂里现今仍旧被采用。但随着对环保、绿色制造的日益重视,加上其投入和使用成本高,在加工过程中冷却液的消耗量大等种种不足也引起更大关注。于是,作为技术理念领先的企业,上汽大众在做新生产线或新生产能力规划时,就一改原来的枪钻“高速深孔钻”工艺,从而为利用微量润滑技术创造了条件。

采用枪钻工艺时,采用的是传统冷却润滑方式,单单一套体积庞大的冷却系统就十分昂贵,且后续使用成本也相当高。另一方面,还必须有大流量、高压力、高过滤精度的冷却液,否则就会影响油膜的建立并造成排屑的困难。这主要是与经过枪钻加工后的孔壁会呈现一定程度的螺旋状密切相关。这种表面形状对排屑造成不利影响,在曲轴斜油孔这种径长比很大的孔加工中显得非常突出。另外,因为枪钻是偏心的,故必须配有钻套,而采用微量润滑技术后,改为双刃麻花钻就不再需要钻套了。

由于微量润滑的油雾本身质量就很小,且因加工中受力对称,形成的孔壁就较光滑。相应的工艺试验表明,采用微量润滑技术还明显改善了工件清洁度。这是因为切屑将更加容易排出,有利于回收,而且在清洗过程中也更不易残留。事实上,这种切削方式也可以认为是准干式的,相比传统方式不但使用成本更低,而且雾化的冷却润滑油更有利于油膜的建立[3]。

相比较于传统的冷却润滑方式,上汽大众EA888发动机的曲轴生产线采用了微量润滑技术。斜油孔加工采用了三主轴加工机床,冷却液的用量仅为15 mL/h,斜油孔深孔钻头的耐用度提高到了600根曲轴,见图6。此外,动平衡孔加工中冷却液的用量为10 mL/h,钻头耐用度提高到了2 000根曲轴。粗加工工序中的端面中心孔加工在应用了微量润滑技术之后,相比干式加工虽然冷却液用量有所增加,但是这些冷却液的用量微乎其微,而相应钻头的耐用度却大为提高,提高到了4 000根曲轴,因此大大节约了加工成本,参见表1。

图6 三主轴斜油孔加工机床MQL内冷系统结构

表1 两种冷却润滑方式数据对比

以上汽大众发动机厂曲轴生产线为例:单台湿式冷却加工设备处于循环的冷却液流量约为300 L/min,若按10台加工设备计算,则需要3 000 L/min冷却液流量。为此就需要使用容量高达100 m3的冷却液储藏设备,以及用于放置该设备所需的场地。而应用微量润滑时,冷却液流量仅仅10~15 mL就足够了。由于省去了冷却润滑系统回路的循环泵,同时用于部件清洁和切削干燥的资源消耗量也随之减少,因此生产过程的总能源需求量也得以显著降低。

综上所述,微量润滑方式的主要作用是减少了刀具与工件和刀具与切屑之间的摩擦,抑制温升,降低刀具磨损,防止粘结和提高工件加工质量。其主要优点是冷却液使用量少,而湿式加工的冷却液用量非常高。同时微量润滑还避免了刀具、工件和切屑的后期处理,降低了成本,减少了污染,保护了环境。

5 结束语

可见微量润滑技术的优势非常明显,主要表现在以下几个方面。

(1)降低切削力,微量润滑能够提供比浇注式更好的冷却润滑性能,高速喷射气流和适当的冷却油量能在摩擦界面上形成有效的边界润滑,有效降低切削力。

(2)良好的降温冷却,气液两相流体粘度小于单相液体,降温效果好;在加工区域易形成润滑油膜,减少摩擦,抑制切削热;低温冷气扩大加工区与冷却介质温差,强化了散热条件。

(3)减少刀具磨损,降低切削温度有助于防止刀具软化,从而减少磨粒磨损以及与温度有关的粘结磨损和扩散磨损,提高刀具寿命,提高工件加工质量。

因此,不管是从加工质量、生产成本、加工时间,还是资源消耗以及环境影响等等方面,微量润滑技术的综合评价指数都是最高的,要优于湿式加工和干式加工。

当然,虽然微量润滑技术发展到目前已经比较成熟,但是它仍然有其一定的局限性,分析其发展趋势,还有如下需待提高之处。

(1)未来可以使用更新型环保的冷却油,其既具备良好的切削性能,又无害生态环境,还可降低成本。

(2)优化工艺参数,比如压缩空气的压力、温度,工件与喷嘴的距离、方位,雾液流量与用量等。

(3)拓宽应用领域,现今MQL技术仅运用于常见加工方式与工件材料,今后可拓宽至新型材料与其它加工方式。

总之,微量润滑技术是一种非常好的绿色加工制造技术。目前绿色加工制造技术已经得到了一定的应用,只有通过不断优化和改进现有技术,开发新技术,才能推动绿色制造技术不断向前发展以及更加广泛的应用。

[1]微量润滑切削技术分析[J].百度文库>工程科技>机械/仪表,2014.

[2]李新龙,何宁,李亮.绿色切削中的MQL技术[J].航空精密制造技术,2005,41(2).

[3]朱正德.绿色制造在内燃机行业的应用实践[J].柴油机设计与制造,2014(3).

The Application of MQL in the Machining Process of Hole of Crankshaft

Gao Fei,Ren Peien,Tang Xiaohui

(SAIC Volkswagen Automotive Co.,Ltd.,Shanghai 201805,China)

Improve the efficiency of machining process of hole of crankshaft,increase the lifetime of tools,save the cost of manufacture,decrease the dosage of coolant,and protect the worker and environment. Introduced the minimal quantity lubrication and the application of MQL in the machining process of hole of crankshaft,compared the economy performance and the environment value between the MQL and the traditional lubrication technique,analyzed the currently problem of MQL and given the expectation of MQL in the future.

minimal quantity lubrication,machining process of hole of crankshaft,cost saving and productivity improvement,environment protection and energy saving

10.3969/j.issn.1671-0614.2016.01.013

来稿日期:2015-08-26

高飞(1980-),男,工程师,主要研究方向为发动机曲轴规划。