某四缸发动机缸盖裂纹分析与解决

2016-08-06刘义佳王浩梁燕茹郄彦丽刘翠长城汽车股份有限公司技术中心河北保定071000河北省汽车工程技术研究中心河北保定071000

刘义佳,王浩,梁燕茹,郄彦丽,刘翠(1.长城汽车股份有限公司技术中心,河北保定071000;2.河北省汽车工程技术研究中心,河北保定071000)

某四缸发动机缸盖裂纹分析与解决

刘义佳,王浩,梁燕茹,郄彦丽,刘翠

(1.长城汽车股份有限公司技术中心,河北保定071000;

2.河北省汽车工程技术研究中心,河北保定071000)

某发动机经过600 h交变负荷试验后,气缸盖鼻梁区出现裂纹。主要对缸盖的断口、材料、铸造工艺、冷却等4个方面进行分析。经分析发现缸盖产生裂纹的主要原因为铸造工艺问题导致的金相变质和硬度不达标,缸盖内部严重积瘤,从而导致火花塞周围冷却水通道截面减小,缸盖冷却不足,缸盖内部温度偏高,热负荷偏高。通过改进铸造工艺和缸盖水套圆角结构优化,提高了缸盖自身的机械性能和水套的冷却能力,进而使缸盖的抗热负荷能力提高;经过对优化后的缸盖进行试验验证,优化后的缸盖在600 h交变负荷后未出现裂纹,达到了试验需求。

气缸盖裂纹铸造冷却交变负荷

1 引言

2 缸盖裂纹问题简介

发动机在完成600 h交变负荷试验后,拆解发现,气缸盖鼻梁区(燃烧室进气门座圈与火花塞孔间区域)的壁面出现裂纹,见图1。随发动机功率和轻量化的发展,缸盖结构愈加复杂且工作条件恶劣[5],产生裂纹的原因趋于多因素的综合作用,下面对缸盖裂纹原因进行分析。

图1 缸盖裂纹位置

2.1断口方面

裂纹起裂点一般在燃烧室靠近气门鼻梁区边缘,通过电镜对裂纹区域的微观形貌进行分析断裂源在火花塞螺纹处,为脆性断裂,见图2。

图2 缸盖裂纹的微观形貌

2.2材料方面

此缸盖材料选用ZL101A,缸盖材料的具体化学成分和机械性能分别参见表1和表2。

由以上材料成分对比可知:

表1 标杆材料化学成分对比

表2 标杆材料机械性能成分对比

(1)AlSi10MgCu,相比其它材料,Si含量较高,能明显改善高温下的缸盖的机械强度,对产生的燃烧室裂纹问题具有良性改善作用;

财税人员在整个财税工作的管理过程中起着至关重要的作用,而国土资源的财政税收预算管理工作更是需要专业性极高的财税人员去执行。

(2)AlSi7Cu3Mg,因其超高的Cu含量,具有良好的机械性能,但不易进行热处理。

由材料性能对比所之,目前所用的材料ZL101A的机械性能不低于标杆机水平,基本满足使用要求。

2.3金相组织分析

对随机缸盖的金相组织和各表面硬度进行对比分析,金相变质结果和硬度检测如图3、图4所示。通过缸盖金相组织对比显示,缸盖金相较大αA1枝晶+短杆状和针状共晶硅,组织中存有针状铁相夹杂和显微疏松,说明缸盖变质不足;缸盖硬度检测说明:三个样机缸盖硬度均未达标,缸盖技术要求硬度范围为90~100 HBS,尤其是缸盖底面(测点7、8)的硬度较差。

2.4缸盖冷却方面

2.4.1水套温度场计算

经CAE分析,缸盖水套流速和均匀性满足要求,见图5,不存在冷却不均现象。可以排除由于设计问题导致的以下两种失效情况:(1)高温位置冷却不充分,导致局部过热,使得缸盖产生裂纹现象;(2)高温冷却不足,使得缸盖底面承受的压应力反复加剧、积累,最终导致缸盖火力面产生裂纹。

2.4.2缸盖水套内部积瘤

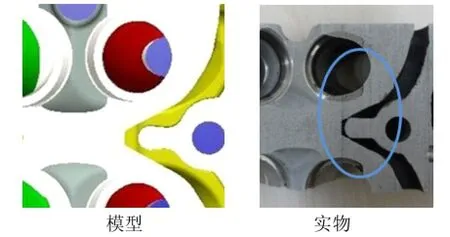

通过对试验后缸盖剖切分析,与数模缸盖对比发现,缸盖内部存在较多的积瘤,导致水套的流通截面减小,可能会影响冷却水的流动,造成缸盖局部冷却不足,参见图6和图7。

2.4.3缸盖温度场测试

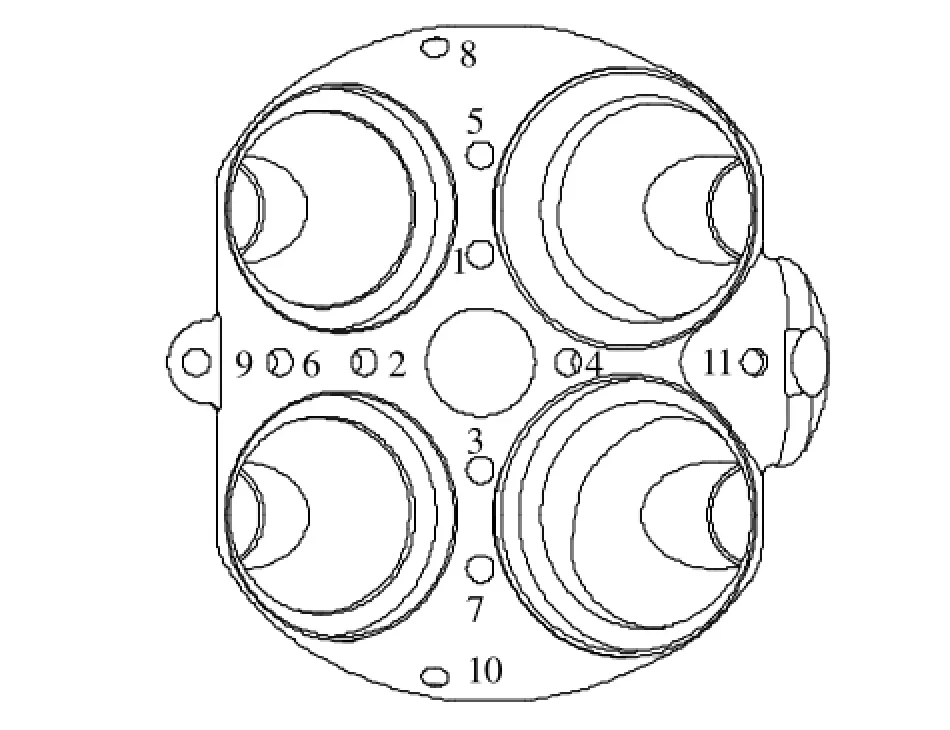

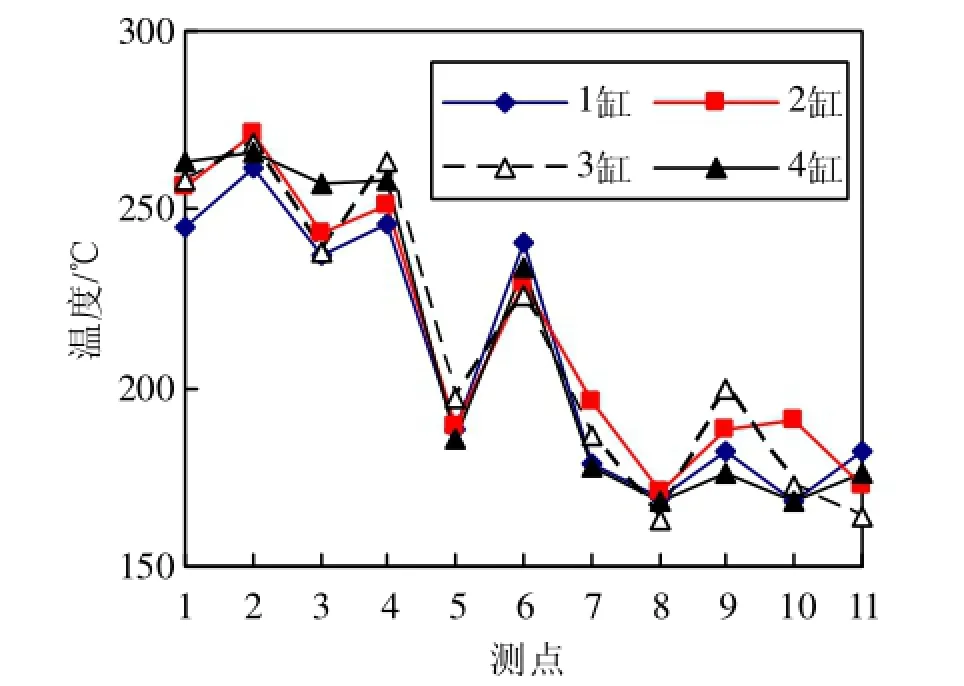

在缸盖内有代表性的区域布置11个测点,对缸盖燃烧室内的温度进行了测试,见图8。测试结果显示,火花塞周围(测点1~4)温度偏高,见图9。

图3 缸盖金相变质对比

图4 缸盖硬度对比

图5 缸盖水套流速分布

图6 火花塞周围间隙

图7 座圈周围间隙

图8 缸盖内燃烧温度测点布置

图9 缸盖内部温度测量

通过以上分析,缸盖裂纹产生的主要原因:(1)铸造工艺问题,造成缸盖成品金相和硬度不达标,缸盖自身的综合性能较差,抗热负荷能力不足;(2)缸盖水道表面积瘤严重,致使缸盖火花塞周围水流通道被严重堵塞,缸盖冷却不足,从而导致缸盖温度偏高。

3 实施措施与验证

3.1铸造工艺优化

缸盖底面硬度相对较差,这与缸盖采用低压铸造有关。采用低压铸造方式,缸盖底面最后充型,质量相对较差。因此重新制作了缸盖模具,将铸造方式由低压铸造改为重力铸造,并严格控制缸盖热处理过程,避免出现金相变质不足的问题。采用重力铸造工艺之后,随机抽取了三个气缸盖,缸盖硬度达到要求,金相组织为枝晶状α固溶体+粒状共晶硅+少量铜相,变质正常,见图10和图11。

图10 重力铸造缸盖温度测量结果

图11 重力铸造缸盖的金相组织

3.2缸内温度测量

对缸盖水套处的圆角进行加大处理,严格控制砂芯质量,减小缸盖内部积瘤,保证缸盖的冷却效果。对改进后的缸盖温度测量,发现缸盖燃烧室内部温度有较大改善,平均降低5℃~7℃,见图12。

3.3交变负荷试验

优化后的缸盖,经过交变负荷试验后,缸盖正常,没有裂纹产生,达到了改善效果,见图13。

通过优化水套圆角和铸造工艺的改善,缸盖裂纹问题顺利解决并通过了可靠性的验证,保证了项目的顺利进行。

图12 改进后缸盖内部温度测量

图13 改进缸盖试验后照片

4 总结

(1)通过优化铸造工艺,使缸盖的金相组织和硬度有了较大提高,提升了缸盖本身耐疲劳能力及抗热负荷能力。

(2)加大缸盖火花塞处的水套圆角,保证冷却水的流通面积,进而保证缸盖火花塞处的冷却,避免热负荷过高现象。

(3)此缸盖裂纹的分析过程,结合CAE和试验测试,多方位地进行分析,对类似质量问题的解决提供了很好的参考价值,能尽快找到问题的真因,缩短问题的解决时间,减少产品的开发周期。

[1]藏权同,王旭.机车柴油机气缸盖裂纹破损模式和机理分析[J].内燃机车,1997(9).

[2]杨连生.内燃机设计[M].北京:中国农业机械出版社,1981.

[3]贾延林,张翼,陈少林.气缸盖的有限元研究[J].农业装备与车辆工程,2010(3).

[4]赵华.气缸盖裂纹原因分析及改进建议[J].内燃机车,2010(6).

[5]魏小飞,舒杨,况定科.气缸盖脆断裂纹分析及热处理工艺优化[J].金属热处理,2013(2).

Analysis and Solution of Cylinder Heads Cracks for a Four Cylinder Engine

Liu Yijia,Wang Hao,LiangYanru,Qie Yanli,Liu Cui

(1.Technical Center,Great Wall Motor Company Limited,Baoding 071000,China;2.Hebei Automobile Engineering Technology&Research Center,Baoding 071000,China)

After 600 hours of alternating load experiment,on the nose bridge of cylinder head find out cracking.Main analyzes fracture of cylinder head,material,casting,cooling condition.Through the analysis find out cracks was caused mainly by hardness which was not up to standard,due to metamorphic microstructure,there exists tumors inside of cylinder head,lead to cross-section around spark plugs cooling water channel reduce.Because of insufficient cooling,there is a little higher heat load resulted from over internal temperature of the cylinder head.Improve mechanical properties and cooling capacity of water jacket,meliorating the casting process and optimizing the structure of water jacket of cylinder head are needed.Finally,the test results show that the same problem of cracks can be solved by improving capability of enduring heat load after another 600 hours of alternating load test.

cylinder head,cracks,casting,cooling,alternating load

10.3969/j.issn.1671-0614.2016.01.011

来稿日期:2015-06-01

刘义佳(1986-),男,助理工程师,主要研究方向为发动机设计。