某四缸柴油机平衡轴壳体断裂原因分析及改进

2016-08-06魏云腾胡洪涛刘金濮邱继虎长城汽车股份有限公司技术中心河北保定071000河北省汽车工程技术研究中心河北保定071000

魏云腾,胡洪涛,刘金濮,邱继虎(1.长城汽车股份有限公司技术中心,河北保定071000;2.河北省汽车工程技术研究中心,河北保定071000)

某四缸柴油机平衡轴壳体断裂原因分析及改进

魏云腾,胡洪涛,刘金濮,邱继虎

(1.长城汽车股份有限公司技术中心,河北保定071000;

2.河北省汽车工程技术研究中心,河北保定071000)

某四缸柴油机在可靠性试验中出现平衡轴壳体断裂,对壳体进行模态分析,发现壳体刚度不足,模态频率低,在平衡轴不平衡量产生的旋转惯性力交变负荷下,发生断裂。通过优化壳体结构,提升模态频率。改进后样件通过了可靠性试验,解决了平衡轴壳体断裂问题。

柴油机平衡轴壳体断裂模态

1 前言

近年来,由于搭载柴油机的SUV动力性、经济性的优势明显,受到越来越多消费者的欢迎。但振动大一直是柴油车的一个缺点,而四缸柴油机又无法靠自身的平衡来消除二阶往复惯性力的影响,因此现在开发的四缸柴油机一般都配有平衡轴机构,以降低发动机振动,提高整车的舒适性[1]。

平衡轴作为一个复杂的机构安装在发动机上,会存在各种失效。在平衡轴设计开发过程中,需仔细论证,总结试验过程中的失效案例。本文将介绍我公司开发的四缸柴油机平衡轴壳体断裂案例的原因分析与改进。

2 失效原因分析

为满足市场需求,我公司新开发了一款用于乘用车,排量为2.0 L,排放满足欧Ⅵ标准的四缸四冲程柴油机。由于乘用车对发动机的振动要求较高,该柴油机配置了平衡轴机构,以减少整机振动[2]。

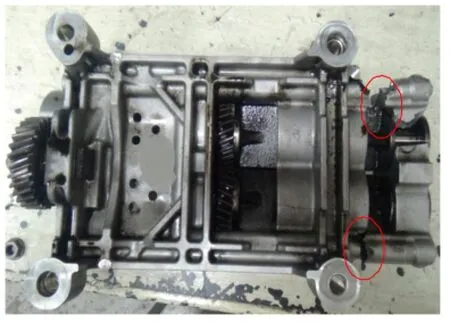

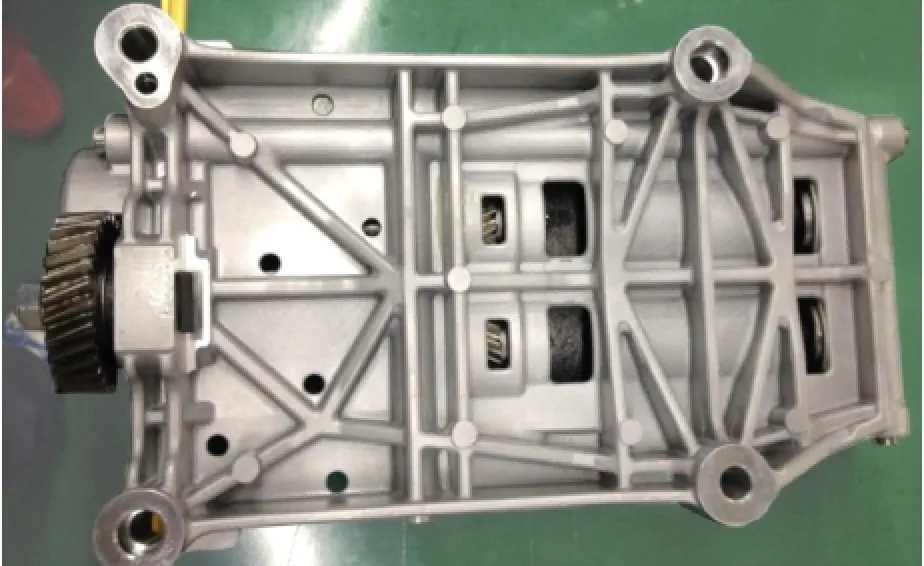

该柴油机在样机阶段进行台架耐久试验过程中出现异响,拆解后发现平衡轴壳体断裂,断裂位置见图1。在接下来的试验中连续出现5起平衡轴壳体断裂事故,样机试验被迫暂停,针对此问题进行专项整改。

导致平衡轴壳体断裂的可能原因有以下几方面:(1)在装配过程中,违规操作,砸伤零部件或者零部件碰撞、掉落摔伤等;(2)平衡轴壳体的材料机械性能不合格;(3)试验过程中试验数据异常如飞车、超负荷等;(4)平衡轴壳体本身设计有问题,强度不足。

图1 平衡轴壳体断裂

针对上述原因,逐一排查:

(1)调取样机装配过程监控录像,装配过程符合作业规范,可排除装配原因;

(2)平衡轴壳体为铝合金高压铸造成型,牌号为ADC12,其机械性能检测结果如表1所示。

表1 ADC12机械性能检测结果

通过以上检测,可以排除材料机械性能不合格的原因。

(3)对试验过程的监控数据(转速、负荷等)进行排查,未发现异常,可排除试验原因。

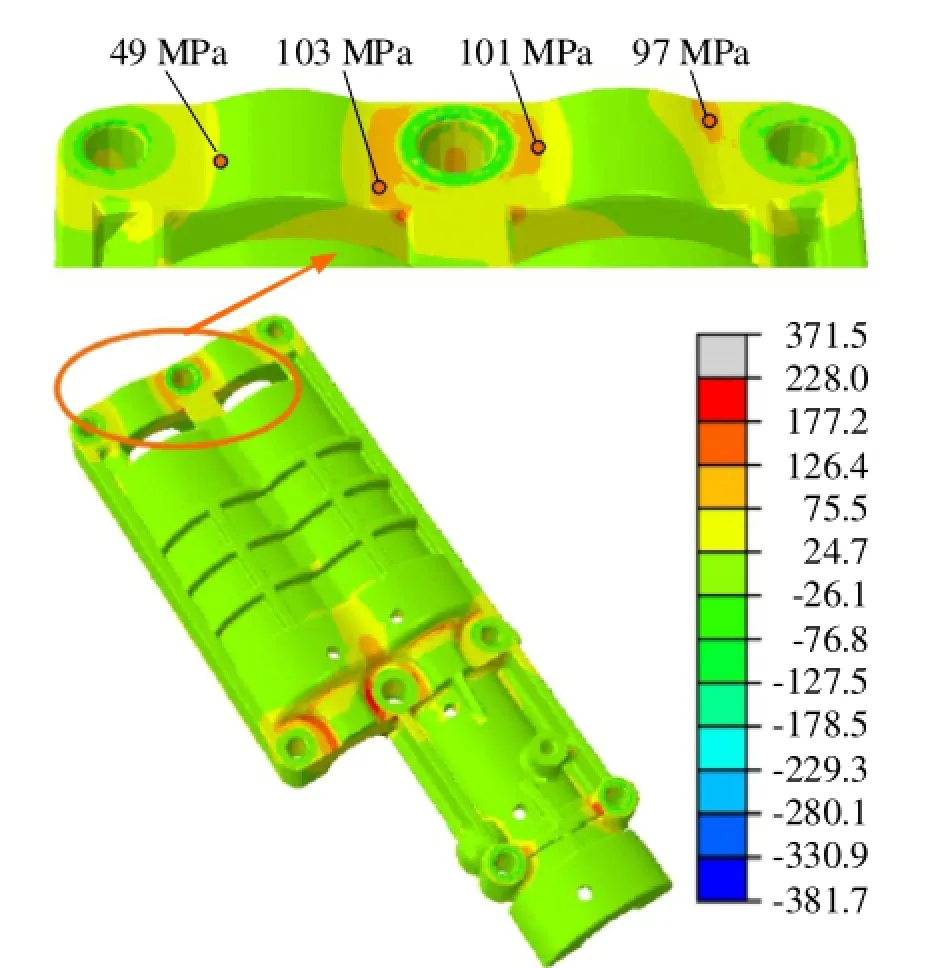

(4)对平衡轴壳体进行强度分析,见图2。计算得出,最大应力103 MPa,低于材料的抗拉强度228 MPa,强度满足设计要求。

3 平衡轴壳体模态分析

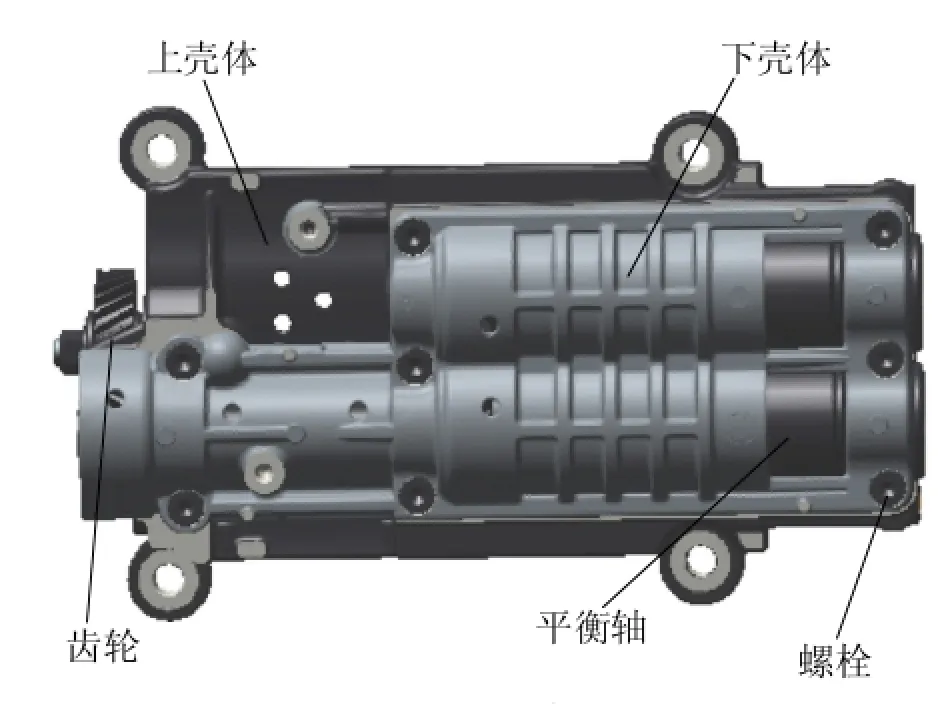

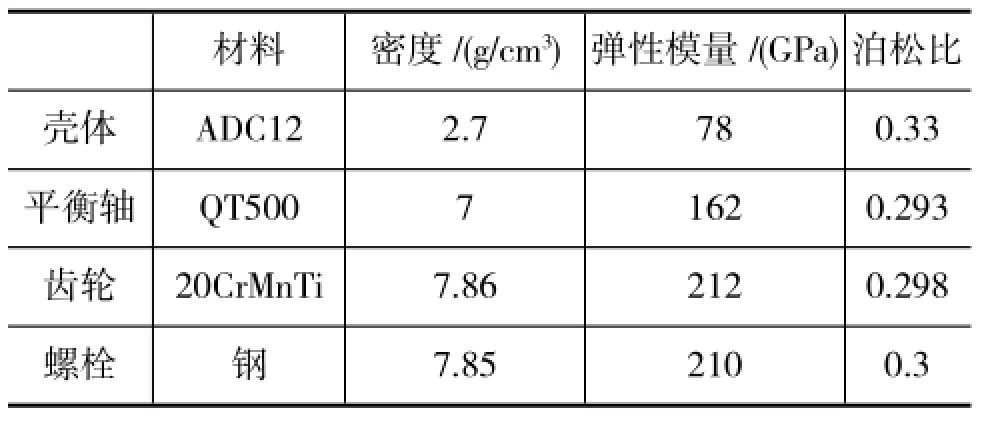

将平衡轴安装总成(包括上壳体、下壳体、平衡轴、齿轮、螺栓)数模装配后进行模态分析,如图3所示。材料属性如表2所示。

图2 平衡轴壳体强度

图3 平衡轴安装总成数模

表2 材料属性

模态计算结果如图4所示:一阶频率:1 073 Hz;二阶频率:1 442 Hz;三阶频率:1 707 Hz。

平衡轴壳体主要承受平衡轴旋转产生的惯性力,所以平衡轴壳体及平衡轴总成模态频率需避让平衡轴旋转阶次及其主要谐频。随着阶次增加,激励逐渐减小,设计时考虑前十阶频率,其计算公式为:

其中,n为发动机额定转速。

断裂发生在轴承座部位,此处结构过于单薄,且无可靠的支撑。壳体一阶频率为1 073 Hz,低于1 330 Hz,在平衡轴产生的旋转惯性力交变负荷下,后端轴承座变形最为严重,发生断裂。

4 解决措施

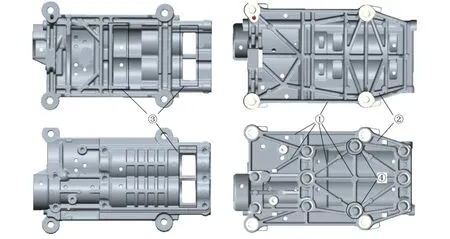

根据模态分析结果,进行平衡轴壳体结构优化设计,主要更改有以下4个方面,平衡轴壳体结构改进前后对比见图5。

图4 改进后平衡轴壳体模态

图5 壳体结构改进设计对比

(1)改进加强筋布置,将螺栓搭子连接起来,提高连接强度、整体刚度;

(2)针对断裂部位,通过三角形结构加强轴承座与紧固螺栓搭子之间的连接;

(3)在保证与其他零部件不干涉的前提下,减小避让孔大小,避让孔之间加筋,提高刚度;

(4)根据模态分析,在上下两个壳体分离最大位置增加2个螺栓,避免分离。

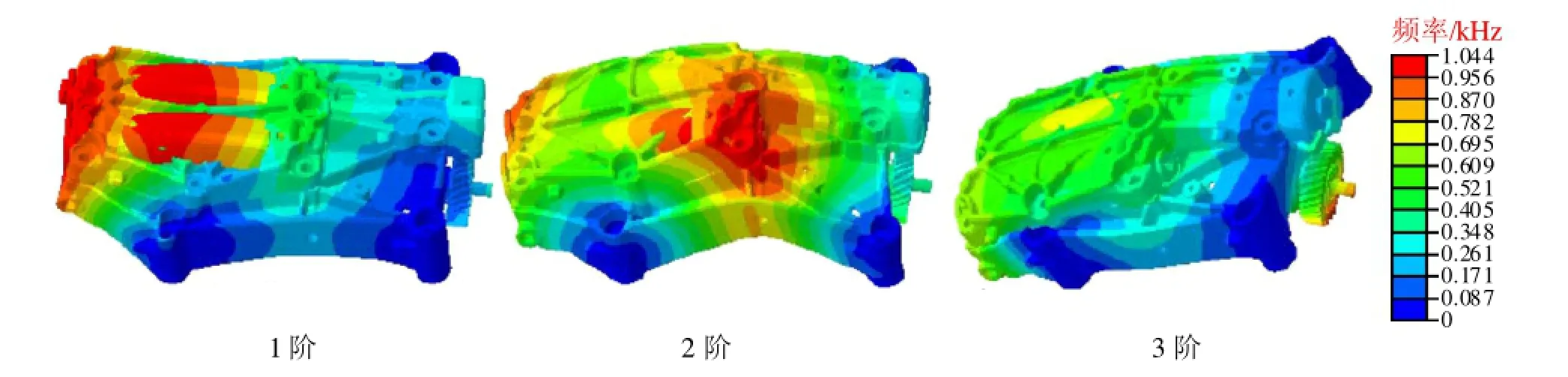

对改进后结构进行模态分析,结果如表3所示。改进后平衡轴壳体变形情况见图6。

表3 平衡轴壳体改进后模态分析结果

图6 改进后平衡轴壳体模态

改进设计后,平衡轴壳体模态频率大幅提高。根据优化后方案制作样件,进行可靠性试验验证,验证通过。200 h全速全负荷试验后平衡轴总成状态见图7。

图7 可靠性试验后平衡轴总成

5 总结

此次平衡轴壳体断裂究其原因,在平衡轴不平衡量产生的旋转惯性力交变负荷下,壳体刚度不足,导致变形严重。通过改进壳体结构,提高刚度,将一阶频率提高到1518 Hz,最终通过可靠性试验验证,成功解决了此问题。

随着乘用车对柴油机的需求逐渐增加,越来越多的四缸柴油机采用平衡轴机构。在实际工作中,应针对平衡轴机构不同失效模式深入分析原因,进行改进,认真总结,积累经验,减少平衡轴机构的失效风险,推动柴油机在SUV市场的应用。

[1]杨连生.内燃机设计[M].北京:中国农业机械出版社,1981.

[2]陈丹,李佑长,胡作武.采用双平衡轴对四缸柴油机的减振研究[J].集美大学学报(自然科学版),2004,9(3):255-258.

Analysis and Improvement for Balance Shaft Housing Break Cause in Four Cylinder Diesel Engine

Wei Yunteng,Hu Hongtao,Liu Jinpu,Qiu Jihu

(1.Technical Center,Great Wall Motor Company Limited,Baoding 071000,China;2.Hebei Automobile Engineering Technology&Research Center,Baoding 071000,China)

The balance sh aft housing break in four cylinder diesel engine reliability experiment process,modal analysis for balance shaft housing.Find out the stiffness insufficient,modal frequency low,balance shaft of unbalanced mass generate rotation inertia alternating load,then the break happened. Optimized the structure of the housing,promote modal frequency.Passed the reliability experiment,problem was solved.

diesel engine,balance shaft,housing,break,,modal

10.3969/j.issn.1671-0614.2016.01.010

来稿日期:2015-05-26

魏云腾(1984-),男,助理工程师,主要研究方向为发动机设计与开发。