某柴油机进气歧管EGR分布的CFD模拟与优化

2016-08-06伊士旺关昊彭成赵铮张德胜长城汽车股份有限公司技术中心河北保定071000河北省汽车工程技术研究中心河北保定071000

伊士旺,关昊,彭成,赵铮,张德胜(1.长城汽车股份有限公司技术中心,河北保定071000;2.河北省汽车工程技术研究中心,河北保定071000)

某柴油机进气歧管EGR分布的CFD模拟与优化

伊士旺,关昊,彭成,赵铮,张德胜

(1.长城汽车股份有限公司技术中心,河北保定071000;

2.河北省汽车工程技术研究中心,河北保定071000)

废气再循环(EGR)可以有效降低NOx排放。对于采用EGR技术的多缸柴油机,若各缸废气分配不均会影响其燃烧稳定性,导致各缸工作不一致。本文采用1D-3D耦合计算方法,对柴油机部分负荷工况点进行CFD分析。通过对比EGR管出口处速度流场及各缸EGR率,找到优化方向,解决产品实际问题。

柴油机废气再循环进气歧管CFD

1 前言

近期国家对环境问题日趋重视,且排放法规越来越严格,如何降低车辆排放已成为亟待解决的问题。柴油机的排放物主要为NOx和颗粒。研究表明,废气再循环技术(EGR)是降低柴油机NOx排放最为有效的技术措施之一。EGR系统一般可通过内部EGR和外部EGR两种方式来实现循环。外部EGR是通常所指的EGR,是将部分废气通过进气歧管引入燃烧室,以降低缸内氧浓度和燃烧温度,达到降低NOx排放的目的[1]。对于采用EGR技术的多缸柴油机,若各缸EGR分配不均,会导致各缸的燃烧差异变大,进而影响各缸工作一致性,使NOx排放难以控制。本文利用CFD方法对多缸柴油机进气歧管内EGR分布进行数值模拟,并依据仿真结果完成对EGR管结构的优化[2]。

2 模型建立与分析方法

2.1问题描述

公司研发的某3.0L六缸柴油机在排放性能摸底试验期间出现各缸燃烧数据不一致现象,且排放难以控制。图1为转速1 500 r/min、平均有效压力400 kPa工况的气缸压力曲线。通过分析发现,第3、第4缸的最大爆发压力明显低于其他4个缸,且其气缸压力曲线的第二个峰值明显低于第一个峰值,这说明存在主燃期燃烧不充分的现象。另外通过分析外特性的燃烧数据,发现各缸的气缸压力的一致性保持较好。初步判断为部分负荷工况下,由于各缸EGR废气分配不均匀导致燃烧差异性较大。

图1 1500 r/min部分负荷工况的气缸压力曲线

2.2 1D模型

本次分析采用1D-3D耦合计算方法,边界条件由AVL公司1D热力学软件BOOST提供,3D模型由流体软件Fire计算。1D模型见图2所示,虚线框内表示进气歧管和EGR部分。1D模型和3D模型的数据传递通过图2中的link单元完成。

图2 1D模型

在1D-3D耦合计算过程中BOOST模型首先单独计算30个循环,使1D结果达到收敛,然后自动通过link单元将边界条件(质量流量和温度等)传递给3D模型。Fire应用1D模型计算得到的边界条件单独计算一个循环,得到初始的流场分布。最后,BOOST和Fire开始耦合计算,双方计算每一曲轴转角都相互交换数据。本次分析计算10个循环达到收敛,如图3所示。

图3 1D-3D耦合计算示意图

本文选择3个部分负荷工况进行计算,转速和平均有效压力分别为1 500 r/min和400 kPa、2 000 r/min和700 kPa、2 700 r/min和300 kPa,以后分别称为工况1、工况2和工况3,其EGR率覆盖范围为20%~40%。为满足不同工况下各缸EGR分配均匀,所以对EGR管结构设计有更高的要求。

2.3 CFD模型

计算模型是依据实际进气系统3D模型得到的内流场结构,如图4所示。受节气门位置限制,进气总管较短,EGR管布置在进气总管与稳压腔接合处,所以废气与新鲜空气混合距离非常有限。原机的EGR管设计了一个开孔,开口方向与新鲜充量进气方向相反。

图4 CFD模型

本文采用AVL-Fire软件进行CFD计算,以评估各气缸EGR率的均匀性。计算网格为90%六面体的混合型网格,为节省计算时间,网格单元数量控制在14万个以内。

3 计算结果

3.1评价指标

EGR率计算公式为

其中,EGR为EGR率,mEGR为EGR的质量流量,mf为新鲜空气的质量流量。

本次分析可以统计出每个缸进入的废气量和新鲜充量,从而可以得到各缸的EGR率。

一个工作循环的EGR率统计值计算公式为

本文将各缸的EGRi与EGRAVG之间的差值定义为差异σ,如式(3)所示。

其中,i为各气缸。

采用EGR技术的多缸柴油机要求进气歧管各支管的EGR分布均匀。根据经验,一个工作循环的各缸EGR率差异最大为10%,即最大差异与最小差异的差值[3]。

3.2结果分析

3.2.1原机EGR率分布情况

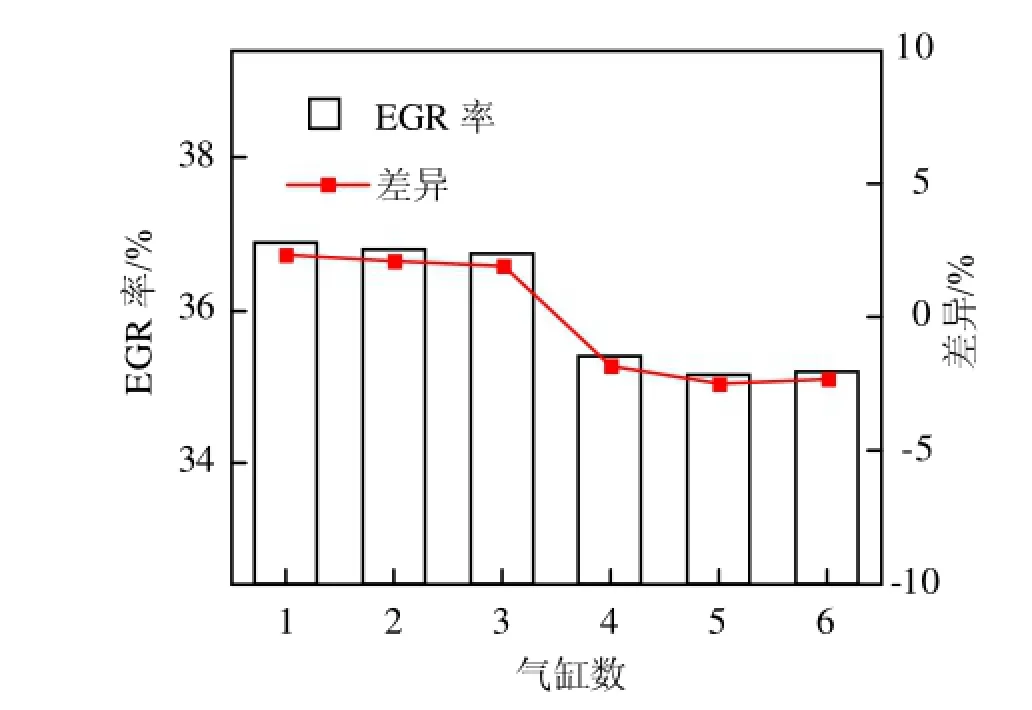

对原机在工况1,各缸EGR率及与平均EGR率差异的计算结果如图5所示。

图5 原机工况1下的各缸EGR率对比结果

图中结果表明,第4缸的EGR率最大,第3缸次之,第1、2、5、6缸的EGR率则基本相同,但都低于平均值。各缸间的最大EGR率差异为11.65%,大于评价指标10%。

EGR流场分布云图也可以体现出各缸在进气时的EGR分布情况,在各缸进气流量最大时刻截取EGR流场分布云图。根据图5的结果,在此只给出了第1缸和第4缸的EGR流场分布云图,如图6~图7所示。

从EGR流场分布云图可以看出,不管是第1缸进气还是第4缸进气,第3缸、第4缸进气支管区域的EGR率明显高于其他4个缸。这说明当EGR管只开一个孔时,废气与新鲜空气混合不充分,主要停滞在进气歧管稳压腔中部附近,使得位置处于中间的第3、第4缸的EGR率较高。

图6 第1缸进气时EGR流场分布

图7 第4缸进气时EGR流场分布

3.2.2优化思路

基于原机各气缸EGR率分布不均的实际状况,制定出以下3个优化方案,从中选出优化结果。

(1)原机的EGR管只开一个孔,且开孔方向与新鲜充量进气方向相反。若将开孔方向改为与新鲜充量进气方向一致,则更加不利于废气与新鲜空气混合。此方案不可取,不予考虑。

(2)若EGR管开两个孔,分两种情况。当两孔连线与新鲜充量进气方向一致时,此种情况和只开一孔结果类似,第3、第4缸的EGR率会高于其他气缸;当两孔连线与新鲜充量进气方向垂直时,此种情况不利于废气在第3、第4缸进气支管区域分布,使得第3、第4缸的EGR率低于其他气缸,会促使各气缸EGR率趋于一致。

(3)根据以上两点推测,结合发动机为6缸柴油机,且进气总管布置在第3、第4缸中间,可设计EGR管开孔为3个。其中一个孔方向设置与新鲜充量进气方向一致,三孔对称分布。此方案可保证第3、第4缸EGR率,又可以兼顾其他缸EGR分布,在此作为优化方案,如图8所示。

图8 EGR管三孔示意图

图9 优化后工况1的EGR分布情况

图10 优化后工况2的EGR分布情况

图11 优化后工况3的EGR分布情况

图12 第1缸进气时EGR流场分布

图13 第4缸进气时EGR流场分布

3.2.3优化方案结果

对于优化后方案,分别计算其工况1至工况3,各缸EGR率及与平均EGR率的差异如图9至图11所示。

由此可见,优化后这3个工况点的各缸间最大EGR率差异分别为4.84%、5.04%、4.97%,均在评价指标10%以内,满足了设计要求。

图12和图13分别为工况3下第1缸和第4缸进气时,进气管内EGR流场分布云图。从图中可以看出,当第1缸进气或者第4缸进气时,整个稳压腔内的EGR分布比较均匀。这说明当EGR管开3个孔时,废气与新鲜空气能够实现在不同EGR率下均匀混合。

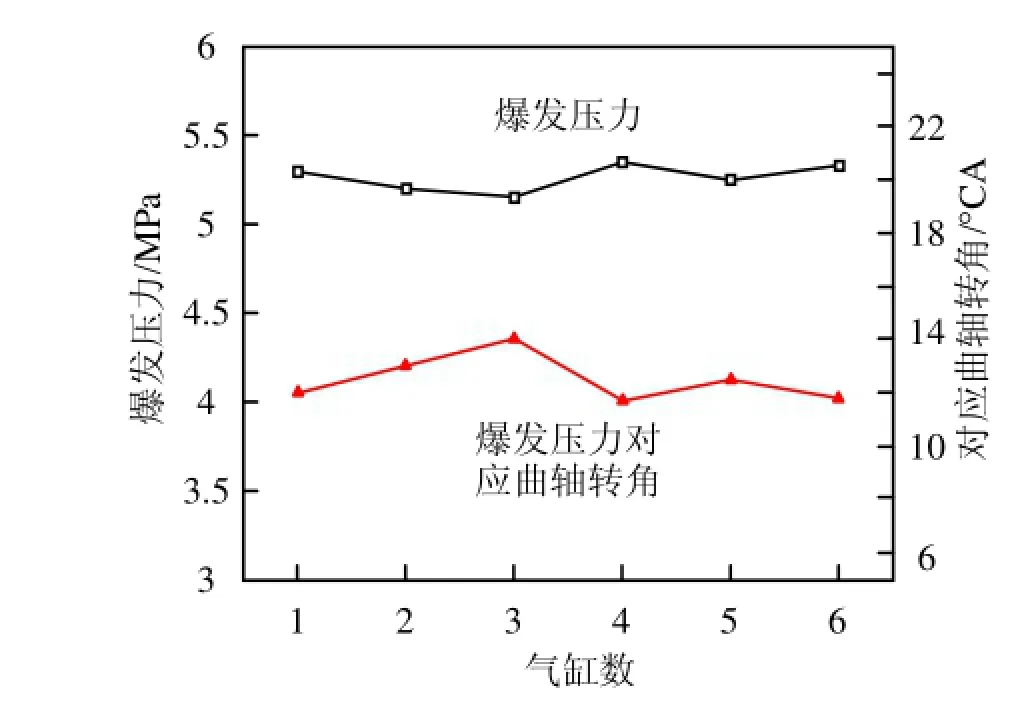

后期对优化方案进行了样件制作,并对排放点

及外特性工况进行试验验证。试验结果表明,在工况1下,最大爆发压力(Pmax)变动控制在200 kPa内,最大爆压对应的曲轴转角变动(φPmax)控制在1℃A以内,各缸的燃烧数据一致性较好,有效地改善了燃烧循环变动,如图14所示。此外,对于外特性工况,EGR管的改进并没有影响各缸新鲜充量的分配,依然能够达到整机原有性能水平。

图14 优化后工况1的燃烧数据

4 总结

运用CFD分析方法可以对发动机进气歧管EGR分布进行数值模拟。本文研究发现不同EGR管开孔形式对多缸柴油机EGR分布有很大影响。在优化各缸EGR均匀分配时,可根据进气歧管结构特征来调整EGR伸入管的开孔形式或者深度,以满足不同范围的EGR率要求。

可见,如果在发动机详细设计阶段,运用CAE的方法就可以发现设计缺陷,进而提供可行的完整的解决方案,避免后期设计变更的风险,有效地缩短产品设计周期,降低了开发费用。

[1]周龙保.内燃机学[M].北京:机械工业出版社,2005.

[2]Maftouni N,Ebrahimi R,Hossein S.The Effect of Intake Manifold Runners Length on the Volumetric Efficiency by 3-D CFD Model[C].SAE 2006-32-0118.

[3]Husberg T,Gjirja S,Denbratt I,et al.Visualization of EGR Influence on Diesel Combustion With Long Ignition Delay in a Heavy-duty Engine[C]. SAE 2004-01-2947.

A Simulation and Optimization of Intake Manifold EGR Distribution in a Diesel Engine Based on CFD

Yi Shiwang,Guan Hao,Peng Cheng,Zhao Zheng,Zhang Desheng

(1.Technical Center,Great Wall Motor Company Limited,Baoding 071000,China;2.Hebei Automobile Engineering Technology&Research Center,Baoding 071000,China)

EGR(Exhaust Gas Re circulation) can reduce the emission of NOxeffectively.For Multi-cylinder diesel engine using EGR technology,if exhaust gas distribution of every cylinder is not uniform,it could affect the Combustion stability,caused the consistence of every cylinder is not good enough.This article uses 1D-3D coupling calculation method,and analyses part load condition which there was a problem in test.According to analyse simulation results,we find the optimization direction.

diesel engine,EGR,Intake Manifold,CFD

10.3969/j.issn.1671-0614.2016.01.009

来稿日期:2015-09-27

伊士旺(1986-),男,工程师,主要研究方向为计算流体动力学。