晶体硅太阳能组件焊接技术的优化研究

2016-08-05张福家

张福家,李 韬,杨 摇

(中国电子科技集团公司第四十八研究所,湖南长沙 410111)

晶体硅太阳能组件焊接技术的优化研究

张福家,李 韬,杨 摇

(中国电子科技集团公司第四十八研究所,湖南长沙 410111)

摘要:介绍了晶体硅太阳能组件焊接工艺相关因素对组件质量的影响,分析了各种环节造成问题的原理,并提出了解决问题的技术途径。

关键词:太阳电池组件;焊接工艺;热场;

从太阳能电池片到电池组件,需要将单片的电池片联接起来使之形成一个整体,焊接是其中最主要的工序。焊接过程中的碎片率、虚焊、电池偏移等问题不仅影响到了组件的生产成本,更影响到光伏组件的质量。晶体硅太阳能电池焊接工艺的研究对组件生产质量提升尤为重要。

1 晶体硅太阳能电池组件焊接原理及技术发展状况

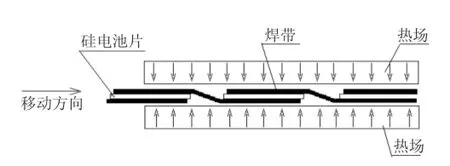

目前,晶体硅电池焊接有人工焊接和机器焊接;人工焊接主要包括单焊和串焊两环节,机器焊接将单焊和串焊整合到一起整体完成;单焊将长度约电池边长2倍的镀锡铜带焊接到电池片正面的主栅线上,串焊是将单焊完毕的硅电池片依次与相邻电池片背电极焊接起来,并互相联接成一个拥有一定数量电池片的电池串;机器焊接中,电池片之间、电池片和焊带之间的定位主要由机械手操作完成,机械手将电池片和焊带依次排版后从略高于焊锡熔点温度场中通过来完成焊接,焊接示意图见图1所示。

图1 焊接示意图

2 焊接技术导致的主要相关问题

2.1 焊接工艺温度及热场的影响

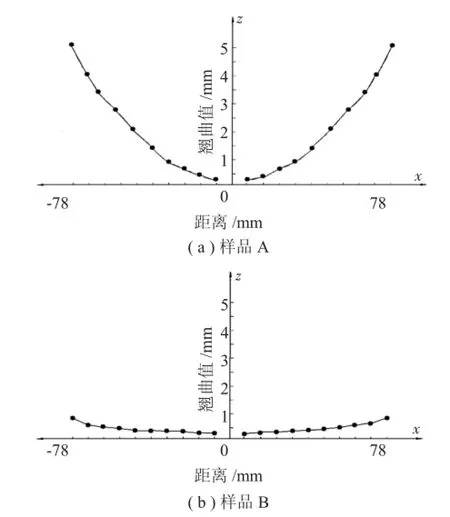

晶体硅太阳能电池组件所用电池片主要成分是硅材料,硅材料机械性能脆,易因受热不均或热冲击而产生裂纹;在光伏组件的焊接工艺过程中,高温焊接的翘曲破损一直困扰着组件生产。如图2,生产焊接实验中,样品A为电池片通过低温预热后进行焊接产生的严重翘曲现象,最高翘曲值接近5.2 mm,位于电池片焊接主栅线前后两端;样品B为电池片通过较高温度预热后进行焊接产生翘曲的现象,最大翘曲同样位于主栅线两端,翘曲值0.9 mm左右。

图2 预热温度—挠曲值曲线

2.2 焊接工艺设备机械性能的影响

在焊接工艺中,电池片的抓取和输送由运动部件支撑,电池片的定位和抓取主要是真空吸盘,电池片的传送主要是传送带,真空吸盘由于受吸盘真空度不稳的影响容易导致电池片隐裂或摔碎,传送带及相关装置由于挤压电池片或粘结电池片而导致电池片隐裂、碎片、堆锡等质量问题。通常情况下,焊接中碎片、隐裂总量占电池片比例为0.3%左右,其中有约25%比例由与焊接有关的抓取运动直接造成。

2.3 助焊剂的影响

助焊剂在锡焊技术中能帮助和促进焊接的进行,助焊剂的作用主要是以下几方面:(1)消除金属氧化膜使焊锡表面清洁,有利于焊锡的浸润和焊点合金的生成;(2)覆盖在焊料表面,防止焊料或金属继续氧化;(3)增强焊料和被焊金属表面的活性,降低焊料的表面张力;(4)增加焊料的流动性,进一步提高浸润能力;(5)加快热量从烙铁头向焊料和被焊物表面传递;(6)使焊点美观。其中最主要和关键的作用是去除氧化物和降低被焊接材质表面张力。一般情况下,助焊剂造成的质量问题主要是不能有效去除氧化物,造成虚焊等焊接问题,电池片虚焊约占电池片总量的0.1%。

2.4 焊带性能的影响

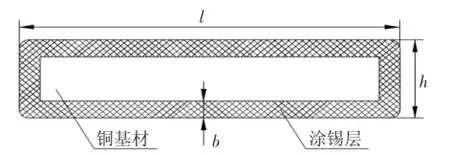

在晶体硅太阳能电池组件的焊接工艺过程中,主要焊接材料是焊带,焊带的质量直接影响光伏组件光生电流的收集效果。焊带的结构如图3所示,焊带由铜基材和外围涂层组成;焊带影响焊接性能主要有焊带涂层性能和焊带整体机械性能两方面因素。

图3 焊带结构示意图

2.4.1 焊带涂层性能的影响

焊带锡合金涂层可焊性的影响因素主要有:锡合金涂层的成分、锡合金涂层厚度、锡合金涂层表面氧化物层、铜基材的合金扩散层(如铜与锡生成Cu3Sn和Cu6Sn5组成的合金扩散层)。锡合金涂层厚度必须适宜,过薄的锡涂层将填充不了铜基材与电池片间的间隙,造成虚焊,过厚的锡涂层将会溢出,造成电池片表面污染,导致功率损耗或裂片;在大气中,被焊材料表面总是被氧化膜覆盖着,其厚度大约为0.002~0.02 μm,在焊接时,氧化膜必然会阻止焊料对母材的润湿,使焊接不能正常进行。

2.4.2 焊带整体机械性能的影响

影响组件焊接可靠性的焊带机械特性主要是焊带截面几何尺寸和焊带屈服强度;屈服强度不匹配的焊带容易使电池片与硅片间产生热应力,提高硅电池片裂片率,焊带的截面积与太阳能电池组件的串联电阻直接相关,组件串联电阻热损耗会增加封装功率损失,宽于正面电极宽度的焊带会遮挡入射光,引起电流损失。

2.5 焊接设备操作的影响

在焊接大面积的电池片时,因为电池片的硅导热性能很好,热量会迅速传递到硅片上,瞬间使热场局部的温度降低到200℃以下,热场的加热速率不足以保证温度升高到220~250℃,不能保证焊接的牢固性,容易导致虚焊。

3 焊接工序主要的优化途径

3.1 适当的预热温度及预热时间、匹配稳定的焊接温度

焊接温度需要参照涂锡带涂层熔点的温度,焊接过程中,需要使熔化的合金涂层顺利流入电池片主栅线表面,并使之与主栅线表面形成合金,同时主栅线也必定要有一定的温度,否则,熔化的合金涂层与主栅线银浆不能产生合金反应;预热温度和预热时间需要以焊接温度为目标,使电池片从常温到焊接温度的升温速率保持均匀平稳。过快的升温速率和过高的焊接温度会使电池片由于热应力而产生变形,导致隐裂和碎片的产生,过低的焊接温度造成虚焊。

在焊接工艺中,电池片先经历预热区,再到焊接区进行焊接;预热区温度一般从80~160℃,分成多段控制,避免温度变化梯度太大。表1是两种不同预热温度梯度对电池片焊接质量影响统计。

表1 预热温度-质量情况

焊接温度一般为200℃左右。由于焊接工艺中焊接的温度场考虑了空间的温度均匀性,分成上下两层加热,电池片从中间通过,有良好的空间温度均匀性,同时焊接温度较低,其热冲击较小,产生的碎片、隐裂、过焊、脱焊等质量问题要少。表2为两种不同焊接温度对电池片焊接质量的影响。

表2 焊接温度-质量情况

预热温度、预热时间、焊接温度需根据不同厂家电池片特性做匹配调试,总体上达到最佳状态。

3.2 焊带的匹配选择

焊带的选择根据所选用的硅电池片特性来决定。根据电池片的厚度和短路电流的多少来确定涂锡铜带的厚度,其宽度要求和电池的主栅线宽度一致,涂锡铜带的屈服强度取决于电池片的厚度和焊接热场特性。软态的焊带和硅电池片接触性好,形成良好的银锡合金,满足可焊接性要求,同时在焊接过程中产生的应力小,降低碎片率和隐裂率。在相同材质下,提高焊带基材厚度和提高焊带基材宽度,都必会提高焊带的屈服强度,导致硅电池片焊接的破损率升高。在选择焊带规格时,需结合考虑焊带的电阻和硅电池片破损率,偏向哪一方都是得不偿失的。在实际应用中应选择不同规格的焊带进行匹配封装试验。表3是焊带尺寸与电池片匹配试验数据,表4是焊带屈服强度与电池片匹配试验数据,试验数据表明焊带的屈服强度越小,电池片的碎片率越低,焊带的截面积越大,组件功率输出越高,但电池的碎片率也高。总体上要从经济运行角度综合考虑技术方案。

表3 焊带尺寸与电池片匹配试验

表4 焊带屈服强度与电池片匹配试验

3.3 助焊剂的匹配选择

3.3.1 助焊剂的正确选用

助焊剂的选用原则是:在焊接环节产生良好的电气接触,同时不影响硅电池片的性能,不影响封装材料EVA的性能。硅电池电极的焊接不能选用一般电子工业用助焊剂,必须采用硅电池片专用免清洗助焊剂。性能指标必须达到下列要求:(1)助焊剂适当的活性温度范围,在焊料熔化前开始起作用,在施焊过程中较好地发挥清除氧化膜、降低液态焊料表面张力的作用,焊剂的熔点应略低于焊料的熔点;(2)助焊剂有良好的热稳定性,热稳定温度不小于100℃;(3)助焊剂的密度小于焊料的密度,利于助焊剂才能均匀地在被焊金属表面铺展,呈薄膜状覆盖在焊料和被焊金属表面,有效地隔绝空气,促进焊料对母材的润湿;(4)无腐蚀性。由于免清洗助焊剂极低的固态含量不能形成绝缘保护层,若有少量的有害成分残留在板面上,就会导致腐蚀和漏电等严重不良后果。因此,免清洗助焊剂中不允许含有卤素成分,表面绝缘电阻应大于1.0×1011Ω。

3.3.2 正确操作助焊剂的使用

(1)助焊剂的涂覆。为了获得良好的免清洗效果,助焊剂涂覆过程必须严格控制助焊剂涂覆的均匀度,喷雾法是最新的焊剂涂覆方式,由于涂覆的焊剂是雾状薄层,因此板面的焊剂非常均匀,最适用于免清洗助焊剂的涂覆。

(2)预热。涂覆助焊剂后,焊接件进入预热工序,通过预热挥发掉助焊剂中的溶剂部分,增强助焊剂的活性。免清洗工艺中控制好预热温度是一重要环节,通常要求控制在100℃或更高(按供应商指导温度曲线),且应有足够的预热时间供溶剂充分挥发。

(3)焊接。由于严格限制了助焊剂的固态含量和腐蚀性,其助焊性能必然受到限制。要获得良好的焊接质量,还必须对焊接设备提出新的要求,免清洗工艺要求更严格地控制焊接过程的各项工艺参数,主要包括焊接温度、焊接时间、焊带涂层厚度等。应根据使用不同类型的免清洗助焊剂调整好焊接设备的各项工艺参数,才能获得满意的免清洗焊接效果。

表5列出了三次典型虚焊问题解决的试验对比数据,试验电池总量为5 000片,每次批量出现的虚焊均由某种主要原因引起,从表5数据可以看出,只要采用相应的正确方法,每种问题都能得到比较有效解决。

4 结 论

表5 与助焊剂相关的虚焊解决效果对比

在通常情况下,组件的碎片率约0.4%,组件的功率产出约97%,通过批量生产试验,采用上述焊接可靠性提升技术,组件的碎片率已降低到0.2%以下,组件的功率产出能提高到99.7%以上,并且实现稳定生产,随着晶体硅太阳能电池组件应用规模的扩大,组件成本及质量竞争越来越激烈,晶体硅太阳电池的焊接工序已成为电池片封装过程异常关键环节,通过提升焊接过程中的各种技术环节,能够有效地降低生产成本,提高焊接质量,达到理想的焊接生产效果。

参考文献:

[1] 赵建华.化锡板可焊性影响因素浅析[M].表面处理与涂覆,2011.183-195.

张福家(1971—),男,湖南衡山县人,本科,高级工程师,主要从事太阳能电池组件工艺的研制。

李 韬(1987-),男,湖南衡阳县人,硕士,助理工程师,主要从事太阳能电池组件工艺的研制。

杨 摇(1986-),男,湖南长沙市人,本科,助理工程师,主要从事太阳能电池组件工艺的研制。

中图分类号:TG456

文献标识码:A

文章编号:1004-4507(2016)07-0006-05

作者简介:

收稿日期:2016-05-30

Research on Improving the Technology of the PV Models in the Welding Process

ZHANG Fujia,LI Tao,YANG Yao

(The 48th Research Institute of CETC,Changsha 410111,China)

Abstract:This paper mainly introduces the influence of welding process related factors on the quality of the PV modules.And the principle of each link related problem is analyzed.This paper also puts forward the technical approach to solve the problem.

Keywords:Crystalline PV modules;Welding technology;Thermal field