切割室座工艺研究

2016-08-05田颖华孙士礼郭忠华

田颖华,孙士礼,郭忠华

(中国电子科技集团公司第四十五研究所,北京100176)

切割室座工艺研究

田颖华,孙士礼,郭忠华

(中国电子科技集团公司第四十五研究所,北京100176)

摘要:针对切割室座的结构特点,加工难点,关键点,进行工艺性分析,提出利用设计工装的方法,将前后压套快速压入孔中,完成组合镗孔的设计要求。

关键词:切割室座;组合镗孔;压套

切割室座是某切割机设备中重要的基础件,它支撑和安装着滑座、上下连接座、电机座、轴承座、主轴机构等重要零件,要保证这些重要零件及其部件的安装定位精度和运动精度,就必须控制这些关键件在此件中的连接或安装位置尺寸及形位误差,通过具体加工达到图样要求;而这些重要和关键部位的尺寸和形位公差的复杂关联性是该件加工的重点和难点,同时,几乎所有重要部件都与切割室座相关联,因此,切割室座加工质量的好坏直接影响着整台机器的精度、性能和寿命,所以说,它是整台机器的核心加工零件。

1 零件的结构工艺性分析

1.1切割室座的特点

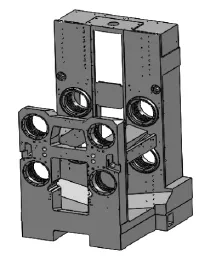

切割室座如图1所示,该零件的外形尺寸为1 210 mm×1 150 mm×2 052 mm,质量约为 3吨,设计精度高,许多相互关联的尺寸多,造成加工难度大,是铸造类零件中颇具代表性的零件。

1.2技术精度分析

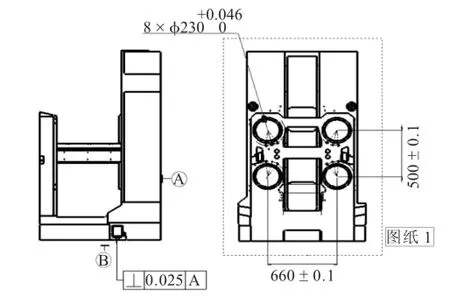

精度分析如工程图2。

B面对A面的垂直度0.025;4级精度;

图1 切割室座

图2 工程图

8×φ230 mm孔的尺寸公差φ230 mm,圆柱度0.014 mm,与A面的垂直度0.08 mm,与B面的平行度0.08 mm,8孔的同轴度0.06 mm;7级精度

195 mm、260 mm两导轨面的平面度0.01 mm,与A面的平行度0.04 mm,与B面的垂直度0.02 mm;4级精度。

2 加工工艺性分析

由于该件外形尺寸大,精度高,中国电子科技集团公司第四十五研究所现有机床无法加工该零件,经过多方考察,确定选用外协单位符合该件加工要求的TX6113D数显卧式镗铣床加工。8× φ230 mm孔和组合后8-φ210 mm孔是该件的关键加工部位;A、B为两基准面,195 mm、260 mm两处导轨面,均有很高的位置公差要求,为保证该孔的精度要求,减小误差及变形,工艺安排粗镗、半精镗及精镗的加工过程,综合分析制定如下工艺流程,即:

工序1铸造→工序2清砂→工序3退火→工序4钳划线→工序5数铣镗→工序6人工时效→工序7钳划线→工序8数铣镗→工序9钳→工序10数控龙门铣→工序11人工时效→工序12数铣镗→工序 13钳→工序14数铣镗→工序15钳→工序16检验→工序17热喷涂→工序18喷漆→工序19装钳,共19道工序。(此工序安排已经样件验证合理)。

3 工艺实现的关键点分析

轴套组合后,要保证8×φ210+0.046孔尺寸公差及同轴度0.02 mm、圆柱度0.01 mm等形位公差要求,控制要点:

(1)测量数显卧式铣镗床工作台面全长的直线度在0.005 mm以内,找正A面与B面的垂直度在0.02 mm以内;

(2)由于后面4个孔与导轨面连接紧密,作为基准孔,先镗后4个孔,孔中心与镗轴中心找正,并锁紧工作台x向和主轴箱y向。且保证应连续移动,不得中途间断。

(3)每次工作台移动使孔中心坐标确定后,方向要一致,精镗最后一刀前还应检查数显上的坐标变动量,必要时予以正确调整。

(4)精镗完4孔后立即进行孔径、圆柱度和中心距的测量与计算,合格后工作台旋转180°并以导轨面找正与工作台x向平行误差在0.015 mm内。

(5)镗前面4个孔,先找正后面基准孔两远端的的同心圆。找正时量表的测杆应与工作台面平行且每次的左右位置应处在同一直线上,测点的正确才能保证镗轴中心对孔中心同轴度误差最小在0.005 mm内,同轴后锁紧xy向进行精镗。

(6)精镗完第一个孔后,必须自检同一轴线前后两孔的同轴度在0.005 mm内,然后移动z向工作台检测前孔的中心对后孔轴线偏离的误差,小于0.01 mm为合格。

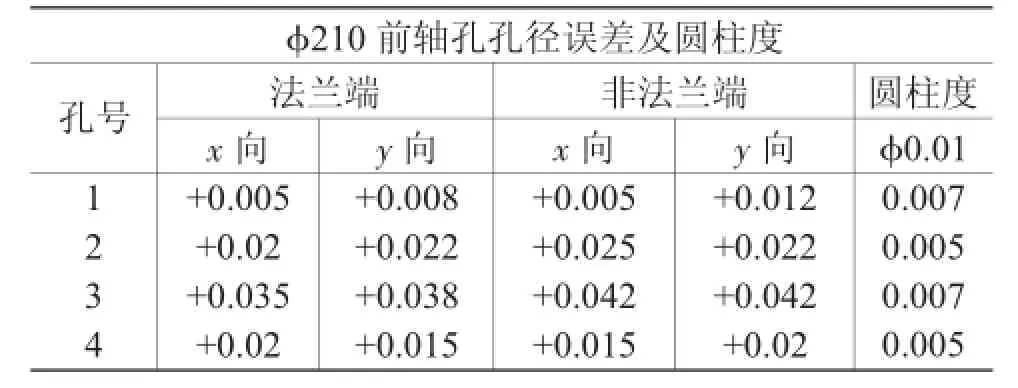

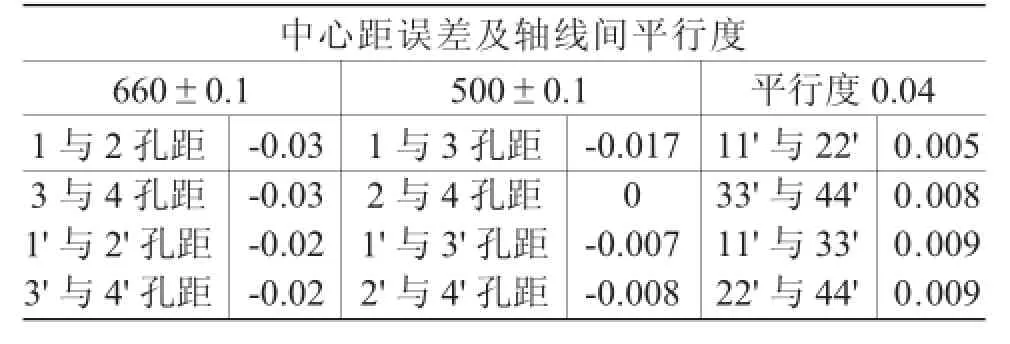

(7)采用直线度误差小于0.01 mm的φ40 mm×1 000 mm验棒,穿入前后孔中,用0.01 mm试纸验证,纸抽不动证明孔轴线间的平行度误差在0.01 mm内;通过一系列找正及测量过程,完成该孔的精加工,达到设计要求,具体验证数据如表1所示。

表1 验证数据 mm

4 工艺重点分析

(1)工序4钳工关键部位划线的准确性。考虑铸件毛坯错箱或涨箱使诸多关联尺寸不易保证相互位置关系,借正不到位,就可能造成废品。在毛坯面上划线,首先要以前后各φ210铸造孔的公共轴线为粗基准,找正4×φ230 mm孔的中心位置尺寸,孔中心与其内外凸圆基本同心,并兼顾考虑外形各面,内腔各处壁厚等其他情况下与孔相关的各位置尺寸,确定660 mm×500 mm孔距尺寸后,再以此形成的平面划全部加工表面线,划出的垂直线、平行线误差不得超出0.5 mm。

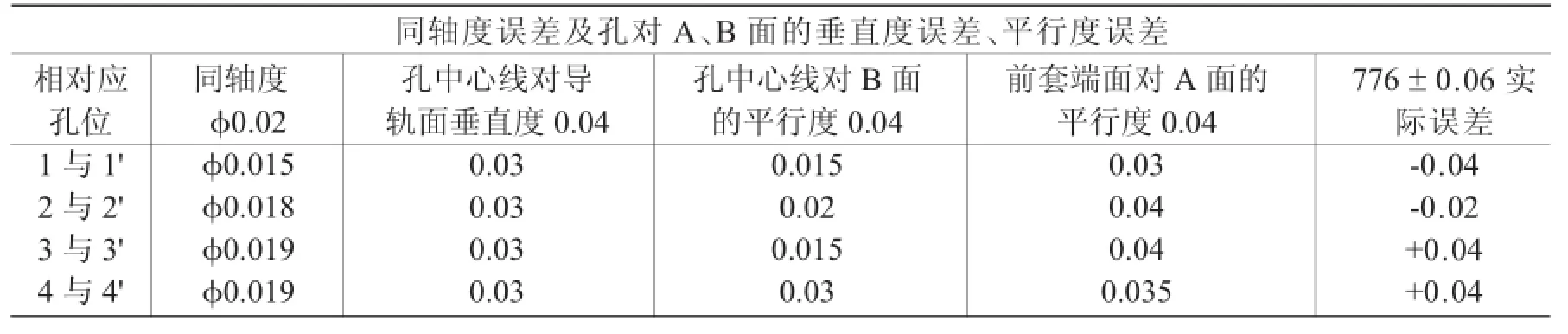

表2 验证数据 mm

表3 验证数据 mm

(2)工序13选配套的过盈量。要实现8个孔的过盈量在0.03~0.04 mm之间,对轴套的外圆尺寸加工误差提出了更高要求,采用基孔制配合,先完成8×φ230 mm孔的加工,再精车前后轴套,使误差变动量在0.01 mm以内。

(3)需用同一把外径千分尺测量外圆并校对内径量表,进行重复及再现性测量,避免测量误差,保证测量结果的准确性。

5 解决压套难点

套的外圆与孔的过盈量为0.03~0.04 mm,套的直径大,所需压力很大,箱体壁厚较小,不可能直接压入,经过缜密考虑,我们设计了一套专用工装,它是由压盖、丝杠、丝杠母、压力轴承及把手等组成的工装。

采取将轴套在-18℃的冰柜中冷却8 h,迅速取出,放入φ230 mm孔内并用3个支杆支撑找正套的法兰面,使套的轴线与孔轴线平行,并用工装快速压入孔内。必须在5 min内完成,否则轴套的温度会很快上升热胀而无法顺利压入孔中。

6 从粗镗孔到精镗孔整个加工过程的注意事项

(1)做到粗、精加工分开;(2)切削精镗深度应在0.05~0.10 mm之间,进给量为0.06~0.1 mm/r,主轴转速为80~100 r/min;(3)制作刚性强的带锥柄镗刀杆且尽可能短,以免产生孔的几何形状误差;(4)为保证各形状精度,即圆度及圆柱度,采用耐磨性强的YG8硬质合金刀头,且注意刀头的磨损程度及时修整;(5)8个φ230 mm孔采用同一种进给方式,即工作台进给,此时应使主轴轴线与床身水平导轨平行度误差控制在0.03 mm/m;⑹为保证表面粗糙度达(Ra)1.6 μm,刃磨镗刀,修磨刀尖半径0.1 μm,使其锋利,选择合理用量,浇注煤油润滑冷却。

7 结束语

按照前述的工艺路线,目前已完成了两件加工任务,经检验达到了设计要求的各项内容。通过跟踪整个加工过程,作者认为有以下几个方面有待进一步完善:

(1)今后必须考虑在1 050 mm右侧面(或左侧面)增加三处工艺搭子,由于粗加工及半精加工φ230 mm孔及两导轨面都以此面为定位基准面,垫块装夹找正时间过长,而有了工艺搭子,既能保证定位精度,使加紧牢固,又能节省找正时间,提高加工效率。

(2)由于是首次加工,压套工装有待进一步完善。由于是首次加工,压套工装有待进一步完善,三个支撑杆可改为两个接触面积大的垫块支撑,增加支撑稳定性和找正效率。

(3)细化重要件的加工工艺步骤。即细化到工步、工位,且装夹找正的方式、方法、所用刀具的型号等、很有必要。这样做的目的是为了尽量缩短辅助时间,装夹更合理,减小废品率,使工艺内容真正具有指导性和可操作性。为今后加工制造高质量、高效率、低成本的精品零件做好示范。

参考文献:

[1] 郑文虎.机械加工现场遇到问题怎么办[M].北京:机械工业出版社,2011.

[2] 顾崇贤.机械制造工艺学[M].陕西:陕西科学技术出版社,1984.

中图分类号:TG715.5

文献标识码:C

文章编号:1004-4507(2016)07-0040-04

收稿日期:2016-03-16

The Process Research of the Cutting Room Base

TIAN Yinghua,SUN Sili,GUO Zhonghua

(The 45thResearch Institute of CETC,Beijing 065201,China)

Abstract:On the basis of the cutting room base's structural features,processing difficulties and the key points,the paper analyzed processing difficulties and put out using fixture design,pressing the front and back sleeve into the main holes quickly to meet the design demand of the boring hole with assembled parts.

Keywords:Cutting room base;Boring hole with assembled parts;Pressing sleeve