同步带传动在大型电子专用设备中的应用研究

2016-08-05李庆亮王起飞

李庆亮,王起飞,王 敏

(中国电子科技集团公司第二研究所,山西太原030024)

同步带传动在大型电子专用设备中的应用研究

李庆亮,王起飞,王 敏

(中国电子科技集团公司第二研究所,山西太原030024)

摘要:分析了4种常用同步传动解决方案的优缺点,根据传动的载荷、距离、速度、定位精度及性价比等因素,最终决定采用同步带传动;使用图表和设计计算方法,确定同步带传动设计功率、同步带型号、带轮齿数、带的节线长、带宽等要素。为克服同步带传动精度偏差较大的缺点,提出精确定位的设计方法。最后,总结设计结论,展望同步带传动的应用前景。

关键词:同步带;电子专用设备;偏光片

偏光片是LCD面板关键的上游原材料,能使不具偏极性的自然光产生偏极化,转变成偏极光,利用液晶分子的扭转特性,达到控制光线透过液晶面板透光率和提高视觉范围的作用[1]。旋转输送机是偏光片生产线中关键的大型电子专用设备;它采用同步带传动方式,解决大尺寸偏光片的长距离精密输送的问题。本文从传动方案确定、同步带传动选型设计、应用效果及研究展望这几个方面展开论述。

1 传动方案确定

旋转输送机输送部件质量为300 kg,在滚珠直线导轨副上做往复运动,有效传输距离4.2 m,输送重复定位精度±0.5 mm,最高速度2 m/s,每日连续使用20~24 h。电子专用设备常用以下4种传动解决方案。

1.1直线电机传动方案

行程在理论上不受限制、速度范围宽、精度和重复精度高。能达到设备的技术要求,但价格较高,还需配置光栅或磁栅等检测元件。

1.2滚珠丝杠传动方案

传动效率高,可达90%~98%;运动平稳;精度高。但不适合跨长距水平传动,跨距大了要考虑极限转速和自重下垂变形。

1.3齿轮齿条传动方案

承载力大,传动精度较高,行程不受限制,可无限长度对接延续,传动速度高,可达2 m/s以上。但是高速时传动噪音大;加工、装配要求高,使用中磨损大且成本较高。

1.4同步带传动方案

具有恒定的传动比,传动准确,工作时无滑移;传动平稳,具有缓冲、减振能力,噪声低;传动效率高,一般可达98%[2];速度范围宽,最高线速度可达50 m/s;功率范围宽,可从几瓦到几百千瓦;可用于长距离传输,中心距可达10 m以上;造价低廉,无需润滑,维护方便[3]。但节线长精度较低,正反转存在紧边松边现象,不适合应用于特别高精度传动的场合;易发尘,不适合应用于高洁净厂房。

综合考虑传动的载荷、传输距离、传动速度、传动精度及性价比等因素,同步带传动是最佳传动方案。

2 同步带传动设计

2.1设计准则

在正常工作条件下,同步带的主要失效形式是在变拉力作用下的疲劳断裂,所以根据抗拉强度作为同步带的强度设计准则。

2.2设计计算步骤

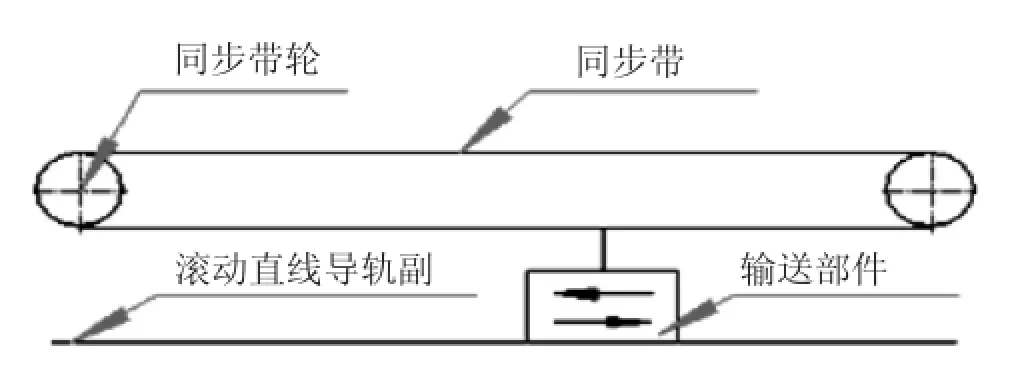

同步带传动部件原理见图1,主要由交流伺服电机、减速机、两条等长的并联同步带构成,驱动300 kg的输送部件在滚动直线导轨副上做往复运动。通过设计计算,电机额定功率为5 kW,额定转速3 000 r/min,减速机减速比为1∶8。

图1 同步带传动部件原理图

2.2.1确定同步带传动的设计功率(Pd)

同步带为两条等长并联安装,为了提高安全系数,考虑伺服电机启停的瞬时最大扭矩可达额定扭矩3倍,可将功率公式Pd=KA·P,修正为Pd= 3 KA·P/2,

式中:KA为载荷修正系数,由《载荷修正系数KA(GB/T11362-1989,JB/T7512.3-1994)》[4]查得KA=1.9,P为传递的功率,按电机额定功率5 kW计算,算得Pd=14.25 kW

2.2.2确定同步带型号和节距

根据齿型不同,同步齿型带可分为梯形齿同步带和圆弧齿同步带。梯形齿同步带应力集中在齿根部位,易疲劳破坏;当带轮直径较小时,梯形齿的变形易与带轮干涉,产生噪声与振动。因此,梯形齿同步带一般仅用在转速不高的运动传动或小功率传动的工况。圆弧齿同步带,带齿受载后应力分布状态较好,平缓了齿根的应力集中,提高了齿的承载能力,且能防止啮合过程中齿的干涉,传动平稳,噪音小,常用于高速和较大载荷的同步带传动。所以,此处选用圆弧齿同步带。

目前,同步带设计通常采用选型图来确定同步带型号。此处电机额定转速n=3000 r/min,减速比1:8,小带轮转速为:n1=n/8=375 r/min。从《圆弧齿同步带选型图(摘自JB/T7512.3-1994)》[4]查找Pd—n1交叉点在8M的区域。区域标明的节距代号即为该传动较适宜的带型。

综合考虑选用耐磨和受力变形小等因素,选用8M型钢丝芯聚氨酯同步带。

2.2.3确定带轮齿数及带的节线长

(1)确定带轮齿数。依据疲劳寿命理论,带轮转速越高,则同步带在单位时间内绕过带轮的次数越多;带轮齿数减少,带轮直径就变小,则使同步带受弯曲应力就增大;所以,疲劳寿命就变短。反之,疲劳寿命变长。此处带轮最高转速375 r/min,由《最少齿数Zmin(摘自JB/T7512.2-1994)》[4]查得带轮的最小齿数是22个;考虑增加齿数可以减小弯曲应力,延长疲劳寿命,结合同步带最高转速要求,确定主、从动同步带轮传动比i=1,齿数Z1=Z2=64。

(2)确定带轮节圆直径。带轮齿数和节距确定后,可根据公式d=PbZ/π求得带轮的节圆直径,式中Pb为同步带节距,8M同步带节距Pb=8 mm。算得带轮节圆直径:d1=d2=163.1 mm。

(3)确定中心距。依据设备要求,有效传输距离4 200 mm,同步带的夹持部件长度为140 mm,算得理论中心矩为4 340 mm。为安全起见,两边各留180 mm安全距离,确定中心距a=4700 mm。

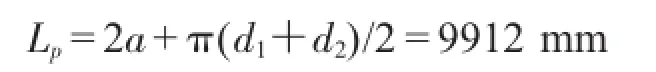

(4)确定同步带节线长和齿数。带的节线长可根据带围绕两带轮的线长来计算,可由下式求得:

式中:Lp为带的节线长,a为两轮中心距,

同步带齿数Zb=Lp/Pb=1239 mm。

此处属于往复运动,同步带夹持部件不越过主、从动带轮,故采用任意齿数均有市场供应的开口带。

2.2.4确定同步带带宽

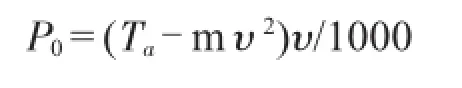

在国标GB/T 11362-2008中,提出了带宽为基准宽度的基准额定功率计算公式:

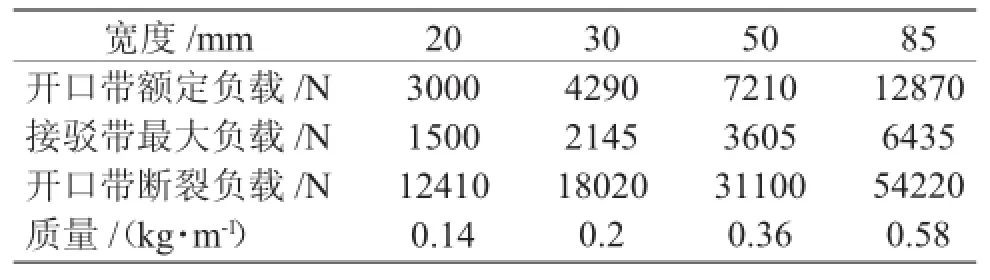

式中:Ta为同步带的许用拉力,由表1查得Ta=7210 N

m为同步带的单位长度质量,预选带宽b= 50 mm,由表3查得m=0.36 kg/m

代入上式算得P0=15.4>Pd=14.25 kW额定功率大于设计功率,则同步带的传动能力已足够,带宽b=50 mm符合设计要求。

2.2.5同步带传动精度设计

表1 8M聚氨酯同步带参数

(1)同步带传动精度标准。JB/T 7512.1-1994规定了圆弧齿同步带的精度标准,《节限长度极限偏差》[4]中给出的最大节线长6 858 mm的中心矩极限偏差±0.97 mm,节线长极限偏差±1.94 mm。可见,同步带自身定位精度可能无法保证设备重复定位精度±0.5 mm的要求。但是在同步带充分张紧的情况下,重复定位精度较高,可达到±0.04 mm,且偏差稳定,通过电气软件设计进行精度补偿就能达到要求的传动精度。

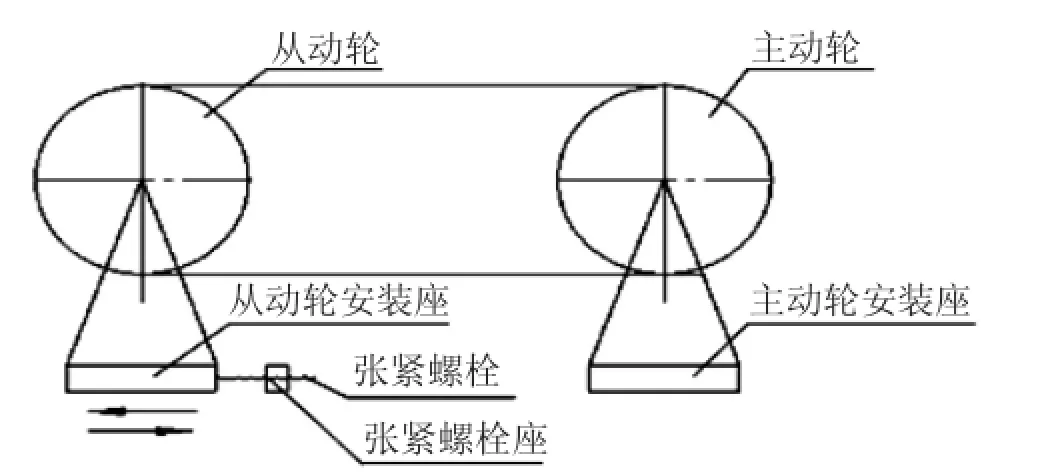

(2)带轮张紧设计。根据整机机械结构,考虑调整的便宜性,把从动轮安装座设计为沿传送方向可调,张紧螺栓顶紧从动轮安装座,然后用螺钉紧固从动轮安装座,实现同步带充分张紧。张紧结构示意图如图2所示。

(3)精度补偿设计。由于同步带传动自身精度

图2 张紧结构示意图

引起的传动距离偏差,可以采取电气软件补偿的方式消除传动偏差。通过设置合理的电子齿轮比,可使脉冲当量达到0.01 mm,偏差补偿精度也是0.01 mm,完全能满足±0.5 mm的重复定位精度。

2.2.6结果

选用8M的钢丝芯聚氨酯同步带,带宽b= 50 mm,齿数Zb=1 239,节线长Lp=9912 mm;带轮齿数Z1=Z2=64,带轮直径d1=d2=163.1 mm;中心距:a=4.7 m。

3 结束语

同步带传动参数设置:加减速时间t=500 ms,速度v=2 m/s,行程设置s1=3800 mm,s2=4 000 mm,s3=4 200 mm。

观测结果:启停平稳,振动和噪音不大;多次测量输送定位精度求平均值s1=3 800.7 mm,s2= 4 000.8 mm,s3=4 200.8 mm。电气软件补偿后,定位精度s1=3 800 mm±0.05 mm,s2=4 000±0.05 mm, s1=4 200 mm±0.05 mm。符合旋转输送机输送部件的设计要求。

随着智能制造的推进和电子专用设备发展,同步带传动会在电子产品生产线的物料传输和产品搬运环节应用越来越普遍,新材料和新结构在同步带传动上的应用会成为新的热点。

参考文献:

[1] 朗新星,姜慧慧,洛春.偏光片除泡工艺[J].电子工艺,2010,31(4):230-233.

[2] 庄工.同步带传动的设计计算和使用[J].机械制造,1989,40(12):9-12.

[3] 刘伟.同步带选型中的问题分析[J].科技信息,2012,29(19):72-98.

[4] 机械设计手册编委会.机械设计手册[M].机械工业出版社,2004.

中图分类号:TN605

文献标识码:B

文章编号:1004-4507(2016)07-0029-04

作者简介:

李庆亮(1980-),男,本科,工程师,主要从事电子专用设备的研发工作。

收稿日期:2016-05-11

Research of Synchronous Belt Drive on Big Electronic Production Equipment

LI Qingliang,WANG Qifei,WANG Min

(The 2ndResearch Institute of CETC,Taiyuan 030024,China)

Abstract:This paper analyses the advantages and disadvantages of four common solutions,and eventually decided to adopt synchronous belt drive according transmission load,distance,speed,positioning accuracy and performance-price ratio,etc;It concludes design power,model number of the belt,tooth number of the pulleys,pitch length and the belt width by using chats and design calculations,and provides the methods of precise localization for the belt drive in order to overcome larger transmission accuracy deviation.At the end,it summarizes design conclusions,and prospects the application of the synchronous belt.

Keywords:Synchronous belt;Electronic production equipment;Polarizer