基于流固耦合的离心泵启动过程瞬态叶片动应力特性

2016-08-04袁建平夏水晶宗伟伟周帮伦付燕霞

袁建平, 夏水晶, 宗伟伟, 周帮伦, 付燕霞

(江苏大学 流体机械工程技术研究中心,江苏 镇江 212013)

基于流固耦合的离心泵启动过程瞬态叶片动应力特性

袁建平, 夏水晶, 宗伟伟, 周帮伦, 付燕霞

(江苏大学 流体机械工程技术研究中心,江苏 镇江212013)

为研究离心泵启动过程的叶片的应力和变形情况,针对IS65-50-160的离心泵启动过程瞬态内部流场和结构场进行了双向流固耦合联合求解。其中流场计算基于RANS方程与SST湍流模型;结构场计算基于弹性体结构动力学方程;对叶轮叶片在双向流固耦合作用下的变形和应力分布进行了计算,获得了离心泵启动过程中瞬时效应对叶片应力和应变的影响规律。研究结果表明:叶片的最大等效应力和应变呈振荡上升趋势,振动强度先减小后增大; 在离心泵启动过程中,叶片进口与后盖板的交界处出现应力集中,叶片的变形量从后盖板到前盖板呈递增的趋势;叶片的最大等效应力和应变量都大于稳态工况下的最大等效应力和应变量。

离心泵;流固耦合;应力分布;应变;数值模拟

离心泵的启动过程内部瞬态流动非常复杂,叶轮转速由零迅速上升为额定值,特征雷诺数从零迅速上升至上百万,内部流动从层流状态迅速变成复杂的湍流流动,泵内部流场十分不稳定,容易出现二次流、动静干涉等物理现象,使泵内产生强烈的振动和噪声,甚至损坏泵机组设备[1-6]。目前关于离心泵启动阶段内部流场瞬态特性还缺乏系统的研究,人们一般采用准稳态假设方法代替瞬态过程。

流固耦合不仅考虑了流体载荷对固体变形的作用,而且还能实现固体变形对流动结构的影响。近年来,众多学者对流固耦合应用进行了系统的研究,其中Benra等[7]分别采用流固耦合的两种分析方法对无堵塞单叶片离心泵转子部件进行了研究。Langthjem等[8]对二维离心泵进行了数值计算,得出了叶轮与流体间的相互作用是引起离心泵发出噪声的重要因素。Guadaqn等[9]对一新型泵进行了流固耦合计算,通过试验测试验证了计算结果的准确性。王洋等[10]对离心泵进行了流固耦合计算,对不同工况下离心泵叶轮最大等效应力和最大总变形量进行了对比分析。

总之,目前国内外学者关于离心泵的研究主要集中在稳态内流特性等方面,而关于离心泵启动瞬态特性的研究还不够完善。流固耦合方法主要应用于离心泵流动诱导振动的分析,在离心泵瞬态特性研究方面很少。

本文采用双向流固耦合方法对离心泵启动过程内部流场和结构场进行联合求解,获得了离心泵启动阶段叶片最大等效应力和最大变形量随时间的变化规律,并对叶轮进行了强度校核,为确保离心泵安全可靠的运行提供理论依据。

1实验

为了保证离心泵瞬态计算的准确性,同时确定模拟的边界条件,本文对模型泵进行了试验研究。试验装置见图1。离心泵启动瞬态性能试验装置是一个闭式系统,试验台主要由动力驱动装置、试验泵装置和管路系统三部分构成。

图1 水泵试验装置图Fig.1 The test rig of pumps

测试过程前,先对阀门开度进行调节,尽量使得在管路特性完全相同的情况下进行对比试验,并确保离心泵最终在设计工况下运行。采用变频器设置离心泵的启动时间为1 s,运行的稳定转速为2 900 r/min,阀门的开度调试到额定流量对应的开度。

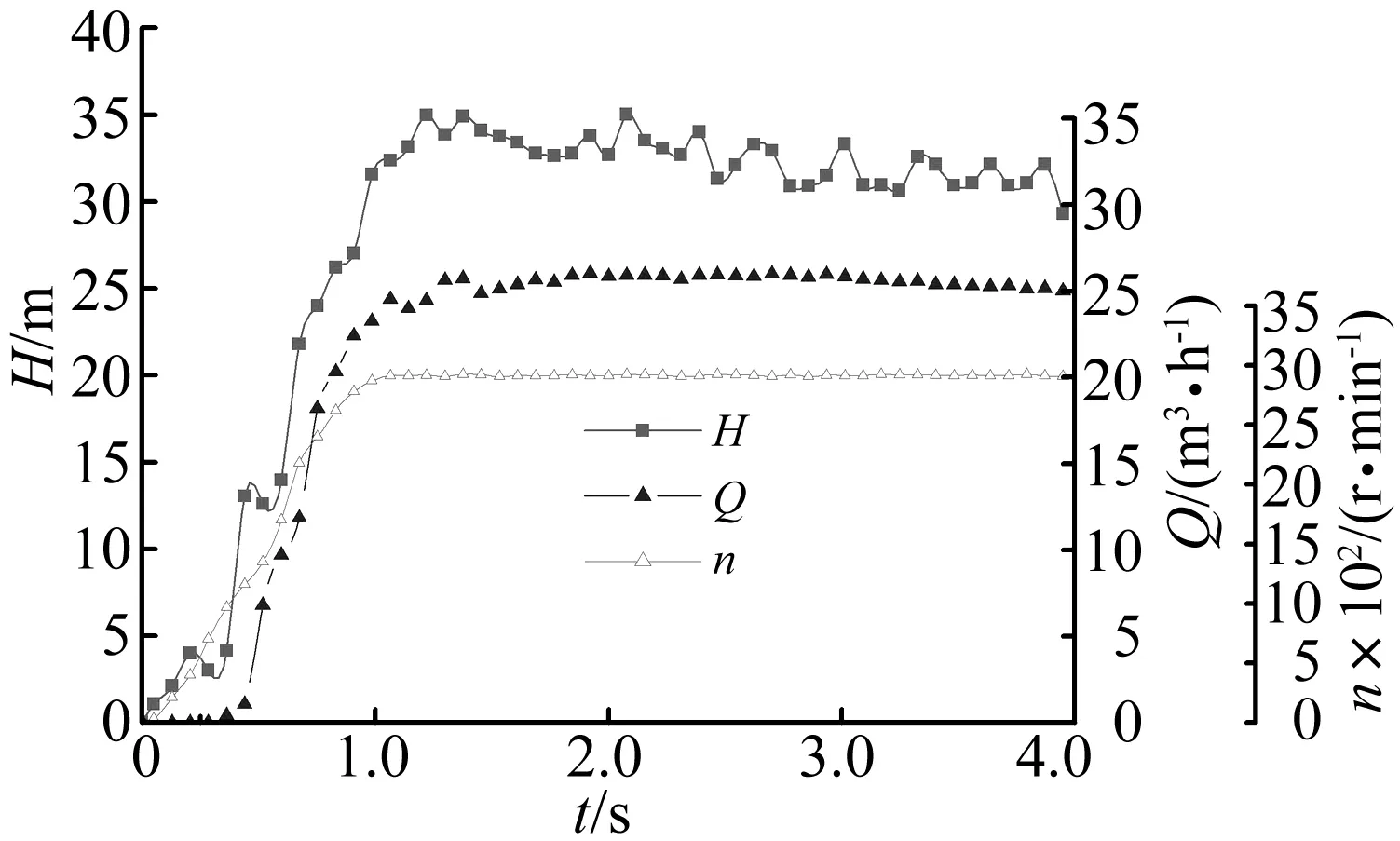

在1 s启动时间过程中分别记录了转速,流量和进出口压力随时间的变化曲线,瞬态结果见图2。从图2可知,流量滞后于转速和扬程到达最大值,随着启动时间的增长,流量到达最大流量的滞后时间也逐渐加长。从流量时域曲线可以看出,启动过程中流量曲线变化趋势近似于三次曲线,可分为三个阶段:第一阶段流量从零开始缓慢上升;第二阶段流量近似于直线快速上升;第三阶段流量变化趋势与第一阶段相似,最终趋于直线稳定状态。

图2 1 s启动时间下离心泵启动过程瞬态外特性曲线Fig.2 The external characteristic curves of the centrifugal pump during its at t=1 s

瞬态计算,一般采用准稳态假设方法代替瞬态过程。然而对于离心泵快速启动过程,这种方法忽略了离心泵启动过程中流体加速度和叶轮旋转加速度对内部流场的影响,瞬态特性与稳态特性存在的误差较大。本文将1 s启动时间下离心泵启动过程瞬态的流量曲线作为数值模拟的边界条件(见图2),以使得数值模拟结果较为准确。

2数值模拟方法

2.1流场数值模拟方法

流场计算包括叶轮和压水室流道流体区域。计算时叶轮区域的流场采用旋转坐标系下的控制方程求解,其他区域采用静止坐标系控制方程求解。根据湍流的雷诺方程理论,连续性方程和动量方程的张量形式表达式为

(1)

(2)

对于离心泵内部的流场计算,为了封闭流场求解方程,必须引用湍流模型。SST(Shear Strain Transport)模型的相关文献已经很多[11],这里不再赘述。

2.2结构动力方程

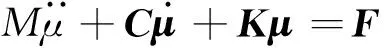

离心泵在运行过程中,叶轮会受到内部流体的反作用力,由于流体压力分布是变化的,因此叶轮会随按时间变化的载荷作用产生响应,而且这种响应受结构惯性力和阻尼作用比较显著。根据哈密尔顿原理,弹性体的结构动力学方程为

(3)

2.3双向流固耦合的求解过程

双向流固耦合的求解过程中数据交换是双向的,即将流体分析结果传递给固体结构分析,固体结构分析的结果又反向传递给流体分析。

本文应用CFX软件对流场进行非定常数值计算,网格变形采用软件提供的动网格技术,运用ANSYS软件对结构的瞬态动力学进行分析,采用MFS(Multi-Field Solver)功能实现流场数据与结构场数据的实施交换。求解过程见图3。

图3中的Δt为计算过程中的时间步长,流固耦合的计算要求固体域设置的时间步长必须与流体域设置的步长相一致,所以在设置求解时间步长时,需要对流场和结构场进行综合考虑。

图3 双向流固耦合过程Fig.3 FSI simulations with two-way coupling

3计算模型、网格划分和边界条件

3.1计算模型

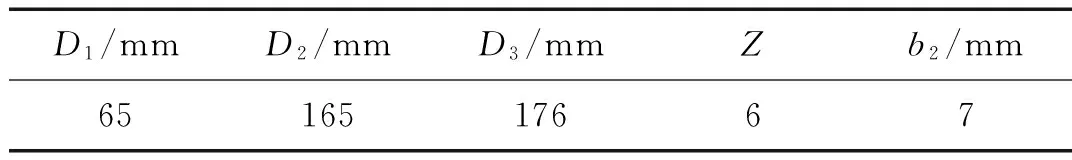

本文选用IS65-50-160低比转速离心泵为研究对象,主要设计参数如下:流量Qd=25 m3/h,扬程H=32 m,转速n=2 900 r/min,比转速ns=65.5。模型泵过流部件的主要几何参数见表1

表1 过流部件主要设计参数

3.2网格划分

流体计算域包括进水段、前泵腔、叶轮、蜗壳、后泵腔和出水段,结构区域包括叶轮和泵轴。利用ICEM软件对模型泵计算区域进行网格生成,考虑到蜗壳和叶轮流道内流动的复杂性,流体区域采用自适应性比较强的非结构化四面体网格实现复杂结构网格划分。为了准确的进行数值计算,对叶轮进口边位置、蜗壳隔舌壁面附近等计算部位进行局部加密,固体区域采用六面体网格为主的网格划分方式。其中,流体区域网格总数为1 472 548,固体区域有限元的网格节点数为57 877,单元数为30 908,见图4。泵轴与叶轮的材料分别为45钢和HT200,叶轮的特性参数分别为密度ρ=7 800 kg/m3,泊松比μ=0.25,弹性模量Ε=122 GPa。

图4 流场与结构场计算模型Fig.4 The computational flow model of the pump

计算总时间设置为1 s,时间步长设置为0.000 8 s。边界条件采用总压进口,质量流量出口,静止区域蜗壳壁面设置为无滑移壁面;出口边界条件和叶轮旋转的转速采用CFX自带的CEL语言加载实验得到的流量曲线来加以控制;湍流模型采用SST模型,空间离散为二阶精度。

4结果分析

4.1耦合作用下的稳定状态分析

离心泵在稳定工况下运行时,不仅结构体对流体有制约的作用,而且泵内部复杂的非定常流动产生的载荷也会反作用于结构体,产生动应力分布。动应力的存在对结构的安全产生威胁,会引起结构疲劳破坏,因此,本节基于流固耦合作用主要探讨了稳定工况下离心泵叶轮应力分布和叶片的变形情况。

图5为叶片的等效应力分布,叶轮内部等效应力分布不均匀,最大等效应力为466 200 Pa;在叶轮的进口边,叶片与前盖板的交界处出现了应力集中,这可能是因为在叶轮的进口水流速度大,叶片受到了水流的冲击作用。

图5 叶片表面应力分布Fig.5 The stress distribution on the blades

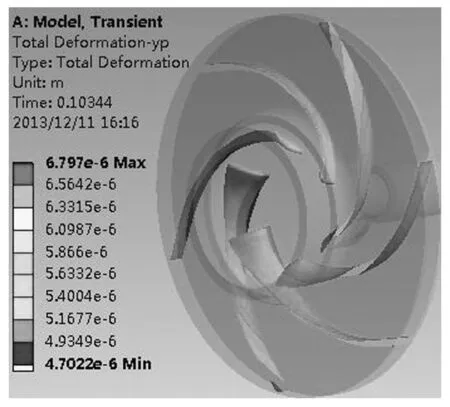

图6为叶片在稳定工况下的变形量分布,最大变形量位于叶片与前盖板交界处靠近出口的位置,最大变形量为6.797 μm。叶片主要表现为流场压力产生的弯曲和扭转变形,而由于离心力产生的拉伸变形并不明显,表明离心力比流体作用力影响小。

图6 叶片变形分布Fig.6 The deformation distribution of the impeller

4.2耦合作用下的瞬时应力分析

图7为离心泵启动1 s内叶轮最大等效应力的变化曲线。见图所示,随着叶轮旋转转速的增加,最大等效应力呈现振荡上升趋势。在时间为0.1 s之前,最大等效应力较波动强烈,这可能是因为启动初始阶段内部流场较混乱,内部二次流,动静干涉,旋涡等复杂流动造成的;在0.2~0.35 s内,最大等效应力波动减弱;在0.35 s以后,最大等效应力随着转速的增大而逐渐增大,波动幅值也逐渐变大,当转速到达额定转速时,最大等效应力达到最大值。

图7 最大等效应力随时间的变化曲线Fig.7 The changing curve of maximum equivalent stress with time

图8表明随着叶轮旋转转速的提高,叶片应力的变化趋势是先减小后增大,这与叶轮整体应力变化趋势相同。由于叶轮自身结构的不对称性,使得叶轮在启动加速过程中受力不均匀,叶片进口受到的等效应力明显大于叶片出口。叶片末端受力不大,但是越接近应力集中点,应力梯度越明显。在t=0.337 s之前,在叶片与后盖板相交处靠近进口的位置出现叶片应力集中现象,这是因为离心泵启动初始阶段,叶轮的转速较低和叶轮进口流体的惯性作用,使得叶片的进口与后盖板接合处为叶片受力的支撑点,因而此处的应力大于叶轮进口叶片与前盖板接合处的应力;在t=0.337 s之后,应力集中出现在叶片与前盖板相交处靠近进口的位置,应力集中的地方受到流体作用力的大小为此时最大应力值,即为叶轮最容易产生疲劳破坏的位置。

4.3耦合作用下的变形分析

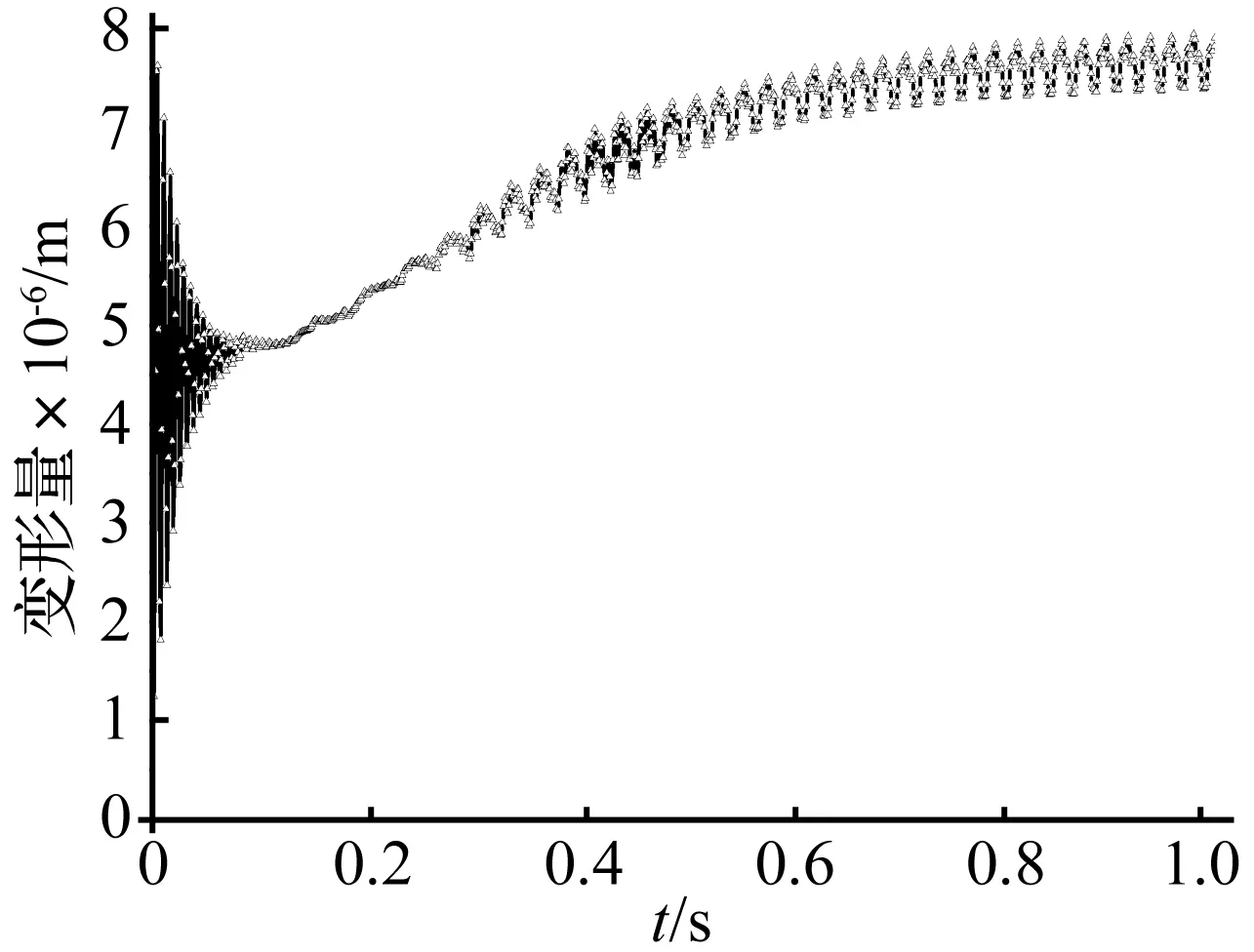

图9中可知,最大变形量的变化曲线与最大应力变化曲线相似,在离心泵启动起始阶段0~0.1 s内,最大变形量波动较为剧烈;在0.1 s左右时,启动过程振荡的峰值几乎为零;0.1 s之后,叶片最大变形量随着转速的增加呈现振荡上升的趋势,并且振动幅值也不断的增大;当转速达到额定转速时,曲线整体趋于水平,此时振动幅值达到最大值。

图8 叶片等效应力分布Fig.8 The equivalent stress distribution of impeller

图9 叶片最大变形量随时间的变化曲线Fig.9 The changing curve of the maximum deformation of the impeller

图10所示为离心泵启动过程中三个不同时刻叶片变形量分布。从图10可知:在启动过程中,叶片的总变形量先减小后增大,叶片的变形量分布不均匀;叶片的工作面与背面的变化情况基本一致;最小变形量位于叶片与后盖板的交界处靠近出口的位置,最大变形量出现在叶片与前盖板的交界处靠近出口的位置,可能是因为此处离心力和总压相对较大,使得叶尖的变形最大;整个加速过程中,叶片的变形量从后盖板到前盖板呈递增的趋势,并且越靠近出口处,这种递增的趋势越明显。

图10 叶片总变形分布Fig.10 Total deformation of the impeller distribution

4.4叶片的强度分析

通过上文对叶片应力分析可以得到:在离心泵启动阶段,叶片的最大等效应力发生在叶片的进口处叶片与前盖板相交的位置;最大等效应力大于泵运行在设计工况下的最大应力。因此对叶轮强度校核时,叶轮受到的最大应力应为启动阶段流体作用在叶轮上的最大等效应力。

构件强度校核与材料和所受载荷类型有关,本文中叶片的材料为HT200,材料的许用应力[σ]=80 MPa。强度校核要求:构件的最大工作应力应小于或等于许用应力状态下构件的强度条件。即

σmax≤[σ]

(4)

式中:σmax为构件最大工作应力;[σ]为构件的许用应力。

由此可见,叶轮在离心泵启动过程中满足强度要求。

5结论

本文通过双向流固耦合方法对离心泵启动过程瞬态的应变和应力进行了分析,得出了以下结论。

(1) 在离心泵启动过程中,叶片的等效应力和应变量均呈振动上升趋势,振动强度先减小后增大。

(2) 在离心泵启动初始阶段,叶片的等效应力和应变量变化频率较高。叶片进口与后盖板的交界处出现应力集中,叶片的变形量从后盖板到前盖板呈递增的趋势,越靠近出口处,这种递增的趋势越明显。

(3) 离心泵启动过程中,叶片的等效应力和应变量的最大值都大于稳态工况下的等效应力和应变量。

因此,在实际应用过程中,应尽量避免泵频繁的启动,防止由于频繁的启动造成叶片进口疲劳破坏或者叶片外缘产生较大的变形,导致叶片失效,影响泵正常运行。

[1] 关醒凡.泵的理论与设计[M].北京:机械工业出版社,1986.

[2] 袁寿其. 低比速离心泵理论与设计[M].北京:机械工业出版社,1997.

[3] Bathe K J,Zhang H.A flow-condition-based interpolation finite element procedure for incompressible fluid flows [J].Computers & Structures, 2002,80:1267-1287.

[4] Kohno H,Bathe K J.A nine-node quadrilateral FCBI element for incompressible fluid flows [J].International Journal for Numerical Methods in Fluids,2006,51: 673-699.

[5] Brennen C E.Hydrodynamics and Cavitation of pumps[M]. Vienna: Springer, 2008.

[6] Kato C,Yamade Y,Wang Hong, et al. Prediction of the noise from a multi-stage centrifugal pump [C]//ASME Fluilds Engineering Division Summer meeting,PART B. Houston, TX,2005.

[7] Benra F K,Dohmen H J. Comparison of pump impeller orbit curves obtained by measurement and FSI simulation [C]//ASME PVP2007.San Antonio,TX,2007.

[8] Langthjem M A.A numerical study of flow-induced noise in a two-dimensional centrifugal pump,Part I:hydrodynamics [J].Fluid and Structures,2004,19(3):349-368.

[9] Guadaqni,Gualtiero,Fiore,et al. A fluid-structure analysis of the structure and fluid dynamic behavior of a new disposable pulsatile pump for cardiopulmonary bypass [J].American Society of Mechanical Engineers,Bioengineering Division(Publication) BED,2001,50:220-230.

[10] 王洋,王洪玉,徐小敏,等.冲压焊接离心泵叶轮有限元计算[J].排灌机械工程学报,2011,29(3):109-113.

WANG Yang,WANG Hong-yu, XU Xiao-min,et al. Finite element computation for impeller of stamping and welding centrifugal pump[J].Journal of Drainage and Irrigation Machinery Engineering, 2011,29(3):109-113.

[11] 王国玉,霍毅,张博,等.湍流模型在轴流泵性能预测中的应用与评价 [J].北京理工大学学报,2009,29 (4) :309-313.

WANG Guo-yu,HUO Yi, ZHANG Bo, et al. Evaluation of turbulence models for predicting the performance of an axial-flow pump[J].Transactions of Beijing Institute of Technology, 2009,29 (4) :309-313.

[12] 陈向阳,袁丹青,杨敏官,等. 基于流固耦合方法的300MWe级反应堆主泵叶片应力分析[J].机械工程学报,2010,46(3):111-115.

CHEN Xiang-yang,YUAN Dan-qing,YANG Min-guan, et al.Blade stress of the reactor coolant pump of 300 MW nuclear power plant in China based on fluid-solid coupling method[J].Journal of Mechanical Engineering,2010,46(3):111-115.

[13] Xu H,Tan M G,Liu H L,et al.Fluid-structure interaction study on diffuser pump with a two-way coupling method [C]//5th International Symposium on Fluid Machinery and Fluids Engineering.Jeju,Korea,2012.

[14] 郑小波,罗兴琦,邬海军.轴流式叶片的流固耦合振动特性分析[J].西安理工大学学报,2005,21(3):342-346.

ZHENG Xiao-bo,LUO Xing-qi,WU Hai-jun.Analysis of fluid-solid coupling dynamic characteristics for the axial flow blades[J].Journal of Xi’an University of Technology,2005,21(3):342-346.

[15] 张丽霞,张伟,潘际奎,等. 基于流固耦合理论的混流式叶片动力学分析[J].清华大学学报:自然科学版,2008,48(5):773-776.

ZHANG Li-xia,ZHANG Wei,PAN Ji-kui, et al.Dynamic analysis of a Francis turbine based on the fluid-structure interaction theorem[J].Journal of Tsinghua University Science and Technology,2008,48(5):773-776.

[16] Saito S.The transient characteristics of a pump during start up [J]. Bulletin of the JSME, 1982,201(25):372-379.

[17] 吴大转,许斌杰,李志峰,等.离心泵瞬态操作条件下内部流动的数值模拟[J].工程热物理学报,2009,30(5):781-783.

WU Da-zhuan,XU Bin-jie,LI Zhi-feng,et al.Numerical simulation on internal flow of centrifugal pump during transient operation[J].Journal of Engineering Thermophysics,2009,30(5):781-783.

[18] 王学. 基于ALE方法求解流固耦合问题[D].长沙:国防科学技术大学,2006.

Transient stress characteristic during centrifugal pumps start-up based on fluent-structure interaction

YUAN Jian-ping, XIA Shui-jing, ZONG Wei-wei, ZHOU Bang-lun, FU Yan-xia

(Research Center of Fluid Machinery Engineering and Technology, Jiangsu University, Zhenjiang 212013, China)

In order to predict the stress and deformation during the transient state of the centrifugal pump startup period, a coupled solution of a flow field in the pump and a structural response of the blades was established using a Fluid-Structure Interaction method. The flow field prediction was based on the Reynolds-averaged N-S equations and the SST turbulence model, while the structure prediction was based on elastic structural dynamic equation. Based on the transient numerical simulation results, the Fluid-Structure Interaction method was used to solve the internal flow field and the structure field during the centrifugal pump startup period. The results showed that: the maximum equivalent stress and strain of the blade show a vibration that increases; the vibration intensity decreases first and then increases; an intense increase occurs in the impeller inlet near the hub; the blade deformation shows a trend that increases from the hub to the shroud; and the maximum equivalent stress and strain of the blades are greater than those in the steady-state conditions.

centrifugal pump; fluid-structure interaction; stress distribution; strain; numerical simulation

10.13465/j.cnki.jvs.2016.12.031

2015-04-10修改稿收到日期:2015-07-02

袁建平 男,博士,研究员,1970年12月生

TH212;TH213.3

A