基于反射系数建模的层状CFRP超声共振特性研究

2016-08-04陈越超杨辰龙周晓军郑慧峰

陈越超 , 杨辰龙, 周晓军, 郑慧峰

(1.浙江大学 流体动力与机电系统国家重点实验室,杭州 3100272;2.中国计量学院 计量测试工程学院,杭州 310018)

基于反射系数建模的层状CFRP超声共振特性研究

陈越超1, 杨辰龙1, 周晓军1, 郑慧峰2

(1.浙江大学 流体动力与机电系统国家重点实验室,杭州3100272;2.中国计量学院 计量测试工程学院,杭州310018)

对层状碳纤维复合材料(CFRP)超声反射系数进行建模并研究超声波在CFRP内的共振特性。首先建立了声波在多层介质中传播时的反射系数频响模型;在此基础上对多层CFRP反射系数频域响应进行数值计算并对反射系数频响随CFRP层数的变化特征进行分析;结果表明使用中心频率接近层状CFRP固有共振频率的超声探头进行检测时,超声波在层状CFRP中将产生共振现象;在CFRP层数较少时,共振结构噪声中会夹杂其他频率的信号成分。随着CFRP层数增加,共振结构噪声在信号共振区域的占比将会提高;当CFRP层数增加到一定数量后,共振结构噪声将只在离超声波入射表面较近的区域出现;随着超声波远离入射表面,共振结构噪声将逐渐消失。最后对薄板型CFRP和厚截面CFRP的实验信号进行分析,得到的实验结果和数值计算结果相一致。

碳纤维复合材料;超声脉冲反射信号;反射系数;频域响应;共振

碳纤维复合材料(Carbon Fiber Reinforced Polymer,CFRP)由于其质量轻、抗热冲击性能好、比强度和比弹性模量高等特点,在航空航天领域得到了广泛的应用[1-2]。CFRP在生产和使用过程中难免会产生各种微观缺陷[3-4]。超声无损检测作为最常用的无损检测手段之一,在CFRP内部缺陷的检测中得到了广泛应用[5-8]。在对层状CFRP进行超声检测时,声波可能会在CFRP内因干涉而发生共振,这些共振波有时会对检测信号产生很大影响。Gengembre等[9]通过信号时频图观察到了由于超声波在复合材料多层结构中反射而产生的共振信号。Dominguez等[10-11]则运用时频分析方法分析CFRP内缺陷对共振信号的影响,从而确定CFRP内缺陷存在的位置。Smith等[12]利用ANDSCAN软件研究了CFRP内孔隙对超声背散射信号共振的作用。但目前对层状CFRP进行理论声波传播建模进而分析声波共振特性的研究还比较少。Martinsson等[13-14]建立了多层介质中声波频域传播模型,但其主要用于信号参数估计领域。Scott等[15]和李钊等[16]分别建立了多层介质声波传播频域模型,但未考虑远离初始界面层中多重反射回波在距离初始界面较近的层中的传播,对层状CFRP反射系数的仿真也局限在理想状态下。本文首先建立了声波在多层介质中传播的改进频域模型,在此基础上对层状CFRP反射系数进行仿真,考虑了CFRP层厚度存在一定随机变化以及水浸检测条件,使仿真结果能更接近真实检测状态。最后对层状CFRP实验检测信号进行分析,证明建模过程的合理性。研究结果可对层状CFRP中的超声波共振现象及特征提供理论依据,从而对层状CFRP进行超声检测时可以选择避开超声共振的干扰或者有意的使超声波产生大幅度共振并利用共振特征来识别缺陷。

1层状介质中声波反射系数频域模型

1.1声波在介质中传播的基本特性

对于平面声波,在介质中传播时的声压可表示为

p(t,x)=Aei(ωt-kx)-αx

(1)

式中:p(t,x)为在某一时刻和位置的声压;ω为声源振动的圆频率;A为声压幅值;k为波数;α为衰减系数。

设定声压Pa(t)=Aejωt,则式(1)可表示为

p(t,x)=Pa(t)e-ikx-αx

(2)

当平面声波入射到两种介质的界面时,其反射系数r和透射系数t分别为

(3)

(4)

式中:Z1为第一种介质声阻抗;Z2为第二种介质声阻抗。

1.2单层介质中声波反射系数频域模型

图1所示为声波在单层介质中的传播过程。其中介质2为单层介质,厚度为d。入射声波在介质3和介质2界面处的声压为P0,Pr0为声波在介质3和介质2界面的初次反射回波声压,Prn和Ptn分别为第n重反射声波声压和第n重透射声波声压。反射声波总声压Pr可表示为

Pr=HrP0

(5)

式中:Hr为声波从介质3入射到介质2时在两介质界面的总反射系数。

图1 声波在单层介质中的传播示意图Fig.1 The schematic diagram of acoustic wave spreading in a single layered medium

用Rij和Tij分别表示声波从介质i入射到介质j时在两介质界面的反射系数和透射系数(下面1.3节多层介质建模中声波在第i层和第j层界面的反射系数与透射系数表示方法与此相同)。由于入射声波在介质3和介质2界面处的初次反射回波没有进入介质2中形成多次反射和透射,式(5)可改变为如下形式。

Pr=(R32+Hr1)P0

(6)

式中:Hr1为声波在介质2中多重反射回波的反射系数。

根据图1所示的声波传播示意图可以得到以下关系式。

Pr1=P0T32R21T23e-2d(iks+α′)

(7)

Pr2=P0T32R21R23R21T23e-4d(iks+α′)

(8)

Pr3=P0T32R21R23R21R23R21T23e-6d(iks+α′)

(9)

式中:α′为声波在介质2中的衰减系数。

根据上述关系式,可以推导出第n次反射回波系数和第n-1次反射回波系数之间的关系式

Prn=R23R21e-2d(iks+α′)Pr(n-1)

(10)

进而可以得到多重反射回波声压为

(11)

由于第n次反射回波系数幅值小于第n-1次反射回波系数幅值,根据式(10)可以得到

(12)

(13)

则多重回波反射系数Hr1可表示为

(14)

根据式(3)和式(4)可以得到

Rij=-Rji

(15)

(16)

由式(6)、式(14)、式(15)和式(16)可得总反射系数Hr为

(17)

同样的,可以得到声波总透射系数Ht为

(18)

将波数ks表示成关于频率f的关系式,则可以得到声波总反射系数的频域响应Hr(f)为

(19)

同样,声波总透射系数的频响Ht(f)为

(20)

分别对单层纤维和单层树脂的反射系数频域响应进行数值计算。图2所示为单层纤维结构,假定该纤维层两侧为无限厚树脂层,声波发射/接收装置位于一侧的树脂层中。同样的,对于单层树脂结构,假定其两侧为无限厚纤维层,声波发射/接收装置位于一侧的纤维层中。

根据李钊和Martin等[17]的实验数据,取纤维密度为1 690 kg/m3,纤维中声速为3 076 m/s,纤维层厚度为0.125 mm,树脂密度为1 550 kg/m3,树脂中声速为2 903 m/s,树脂层厚度为0.005 mm。图3(a)和图3(b)分别为单层纤维和单层树脂的反射系数频响。

可以看到,纤维层反射系数变化周期为12.3 MHz,而树脂层的反射系数变化周期则将近300 MHz,远大于纤维层反射系数变化周期。

1.3多层介质中声波反射系数频域模型

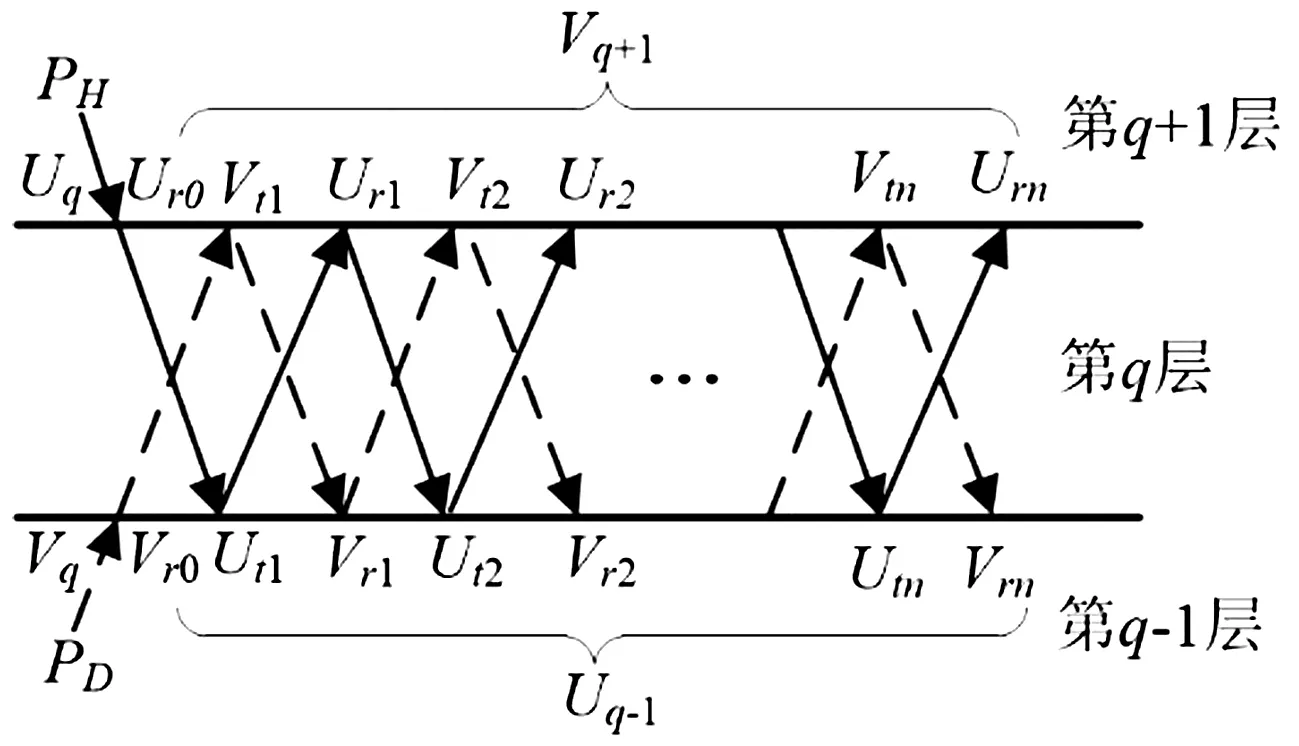

先对声波在多层介质中间某一层中的传播状况进行分析。见图4所示,对于第q层(q>1),声波PH和PD分别从第q+1层和第q-1层进入第q层。设定PH在第q+1层和第q层界面的入射声压为Uq,PD在第q-1层和第q层界面的入射声压为Vq,Utn为PH的第n重透射声压,Urn为PH的第n重反射声压,Vtn为PD的第n重透射声压,Vrn为PD的第n重反射声压,Ur0和Vr0分别为PH和PD的初始反射声压。

则从第q层向第q+1层入射的声压Vq+1可表示为

(21)

即声压Vq+1为PH的总反射声压和PD的总透射声压之和。因此式(21)可变换为

Vq+1=AqUq+BqVq

(22)

式中:Aq为PH在第q+1层和第q层界面的总反射系数;Bq为PD在第q+1层和第q层界面的总透射系数。

图4 声波在多层介质某一层中的传播状况Fig.4 The acoustic wave propagation in one layer among multilayered medium

同样,可以得到从第q层向第q-1层入射的声压Uq-1为

Uq-1=CqUq+DqVq

(23)

式中:Cq为PH在第q层和第q-1层界面的总透射系数;Dq为PD在第q层和第q-1层界面的总反射系数。

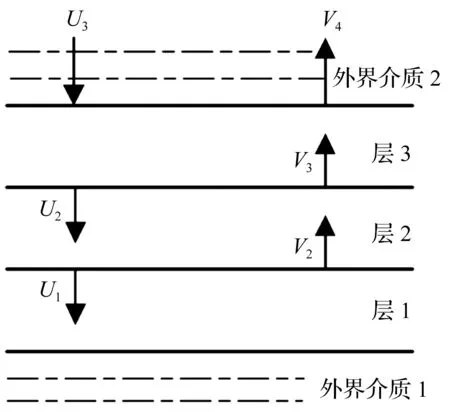

应用上述多层介质建模方法对三层介质的反射系数进行求解,图5为声波传播示意图。其中U3为未进入层3之前的界面声压,V4为进入外界介质2后的界面声压,U1和U2分别为进入层1和层2后的声压,V2和V3分别为进入层2和层3后的声压。根据建模过程可以得到如下关系式。

V2=A1U1

(24)

U1=C2U2+D2V2

(25)

V3=A2U2+B2V2

(26)

U2=C3U3+D3V3

(27)

V4=A3U3+B3V3

(28)

图5 三层介质中声波传播示意图Fig.5 The acoustic wave propagation in medium with three layers

从式(24)~式(28)中可以推导得到反射声压V4和入射声压U3之间的关系如下

(29)

由式(29)可知,第q+1层和第q层之间的反射系数Hq+1,q与第q层和第q-1层之间的反射系数Hq,q-1存在如下递推关系

(30)

根据单层介质声波反射系数建模方法和结果,可以得出若第q层不是声波最初入射层,则

(31)

(32)

(33)

(34)

若第q层为声波最初入射层,设定包裹声波最初入射层的外界介质为第q+1层,则有

(35)

(36)

(37)

(38)

这样就得到了第q+1层介质反射系数与第q层介质反射系数之间的递推关系。应用该递推关系就可以对任意数量层介质作反射系数频响数值计算。

2多层CFRP反射系数频响数值计算

2.1理想状态下多层CFRP反射系数计算

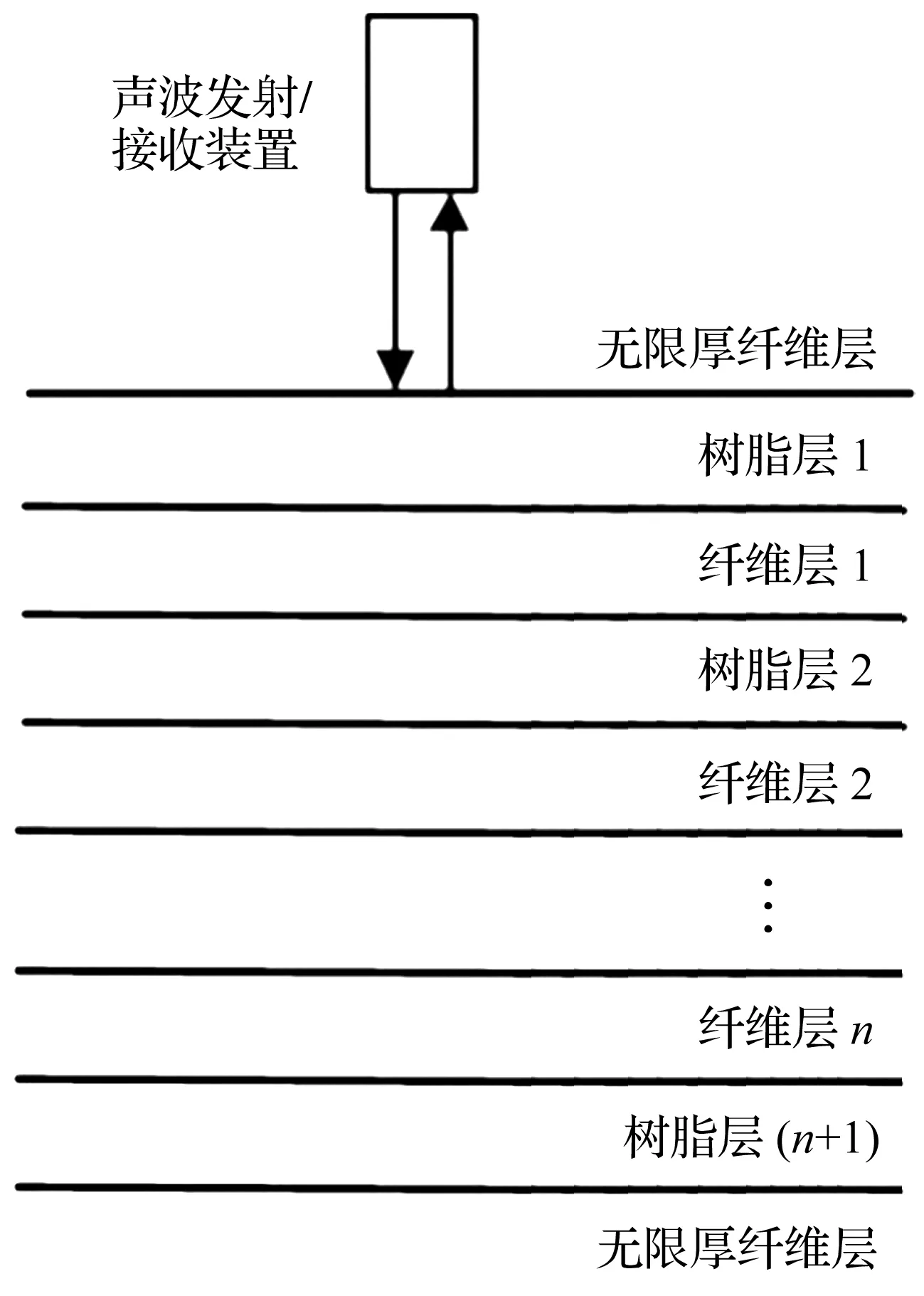

先对理想状态下的多层CFRP反射系数频响进行数值计算,该计算模型见图6。设定多层CFRP中垂直声波入射方向的两侧为无限厚纤维层,声波发射/接收装置位于一侧的纤维层中。采用多层CFRP中纤维层数量作为CFRP层数。

图6 理想状态下多层CFRP计算模型Fig.6 The calculation model for multilayered CFRP in ideal condition

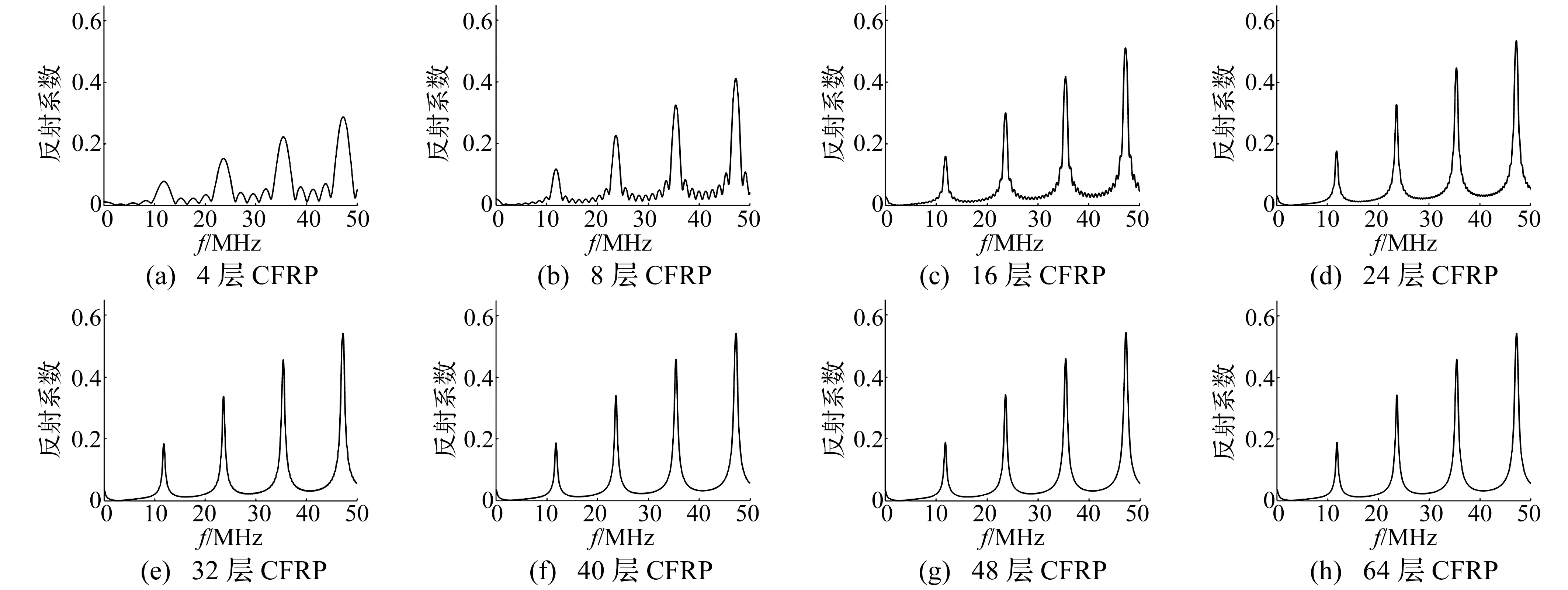

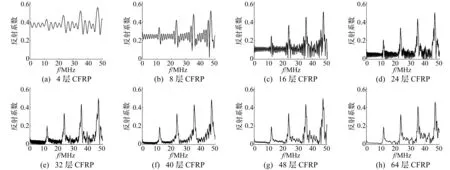

图7(a)~图7(h)分别为通过数值计算得到的CFRP层数为4层、8层、16层、24层、32层、40层、48层和64层的CFRP反射系数频响。由图7可知,多层CFRP的反射系数在频率为11.8 MHz、23.6 MHz和35.4 MHz等处出现了极大值,并且极大值幅值随着频率上升而增大。这些极大值对应处的频率即为CFRP的共振频率,其出现周期为11.8 MHz,与单层纤维反射系数频响周期相比略微偏小。因此,对于多层CFRP反射系数频响,纤维层的影响占据了主导作用,而树脂层的存在只是略微降低了反射系数峰值频率。另外,从图中可以看出,在CFRP层数较少时,随着CFRP层数增加,共振频率处的反射系数幅值呈现增大趋势,但增大幅度逐渐变小。这是由于声波在CFRP内传播时能量将逐渐耗散,随着CFRP逐渐变厚,远离声波入射面的层中反射声波对反射系数影响逐渐变小。

2.2模拟实际检测状态下多层CFRP反射系数计算

在实际层状CFRP成型过程中,纤维层和树脂层的厚度存在一定误差。而且CFRP超声无损检测需要在耦合条件下进行,通常以水作为耦合剂。根据实际CFRP金相观察及层厚度测量结果,设置纤维层和树脂层厚度变化范围为基准值的5%。再将理想多层CFRP模型中垂直声波入射方向的两侧介质改变为水,以模拟更真实条件下的层状CFRP反射系数频响。图8(a)~图8(h)所示分别为通过数值计算得到的CFRP层数为4层、8层、16层、24层、32层、40层、48层和64层的修正CFRP反射系数频响。

图7 理想状态下多层CFRP反射系数频响Fig.7 The reflection coefficient frequency response of multilayered CFRP in ideal condition

图8 模拟实际状态下多层CFRP反射系数频响Fig.8 The reflection coefficient frequency response of multilayered CFRP in simulated actual condition

从图8可知,修正模型的CFRP反射系数也在11.8 MHz、23.6 MHz和35.4 MHz等处出现了极大值,即共振频率和理想模型中的相一致。但随着CFRP层数增加,共振频率处的反射系数幅值呈现减小趋势,在频率较低时尤为明显。这是由于当声波在水/树脂界面反射时,反射声波相位与入射声波相位相反。而声波在纤维/树脂界面反射时,反射声波相位与入射声波相位相同。随着CFRP层数增加,多重声波反射系数逐渐增大并且增大趋势逐渐减小。因此共振频率处的反射系数幅值随CFRP层数增加而减小,当CFRP层数增加到一定数量时,共振频率处反射系数频响幅值将基本保持不变。如40层CFRP共振频率处的反射系数频响幅值与64层CFRP共振频率处的反射系数频响幅值基本相同。将层状CFRP内部产生共振的信号成分称为共振结构噪声。若超声波在层数较多的CFRP内传播时,共振结构噪声将只在距离声波入射面较近的区域产生。

另外,和理想模型不同的是,在修正模型中当CFRP层数较少时,反射系数幅值在共振频率之外的频段也较大。如CFRP层数为4层时,共振频率处的反射系数幅值与非共振频率处的反射系数幅值相差并不是很大。当CFRP层数增加时,这些非共振频率段的反射系数幅值逐渐减小并且其减小幅度比共振频率处反射系数减小幅度要大得多。当CFRP层数较多时,可以更明显的观察到共振频率成分。如CFRP层数为40层时,非共振频率处的反射系数幅值已经远小于共振频率处的反射系数幅值。同样的,当CFRP层数增加到一定数量后,由于多重反射系数增大趋势变弱,非共振频段的反射系数幅值将基本保持不变。

根据以上CFRP修正模型反射系数频响的分析结果可以得出,当使用中心频率接近CFRP某一阶固有共振频率的宽频带超声探头对CFRP进行水浸法检测时,超声波将在CFRP内产生共振现象并且共振频率为该阶CFRP固有共振频率。在CFRP层数较少时,共振结构噪声中会夹杂有其他频率的背散射信号成分。随着CFRP层数增加,信号共振区域的非共振频率段信号成分逐渐减少,共振结构噪声在信号共振区域的占比将会提高。即相对于薄板型CFRP(24层或以下),厚截面CFRP(40层或以上)中更容易观察到明显的共振结构噪声。当CFRP层数增加到一定数量后,共振结构噪声将只在离超声波入射表面较近的区域出现,随着超声波远离入射表面,共振结构噪声将逐渐消失。

此外,由于纤维层与树脂层厚度存在随机变化范围,使得反射系数频响变得更复杂。比较图8(g)与图8(h)中的反射系数频响,此时CFRP层数已经比较多,两图中的反射系数频响整体上变化已经很小。但由于纤维层与树脂层厚度存在一定的随机变化,非共振频率段的反射系数仍可以观察到一定波动,在低频时波动范围已经较小,但在高频区域的波动则依然较为明显。

3CFRP层板实际检测信号分析

分别对薄板型CFRP和厚截面CFRP进行超声脉冲反射检测,采集实验信号观察其特征。薄板型CFRP试块层数为24层,见图9(a)。厚截面CFRP试块层数为64层,见图9(b)。两块试块每层纤维层厚度均为0.125 mm,则两试块一阶共振频率均为12 MHz。图9(c)为超声脉冲反射检测实验平台,实验平台主要由超声波探头、超声采集卡、工控机和显示器组成。超声波探头选用主频为5 MHz和10 MHz的奥林巴斯水浸宽频带探头,中心频率分别为4.84 MHz和9.62 MHz,-6DB带宽分别为67.7%和55.07%。超声采集卡采用Ultratek公司的PCIUT3100,设定采样频率为100 MHz。

图9 实验试块及检测设备Fig.9 Experiment specimens and testing equipment

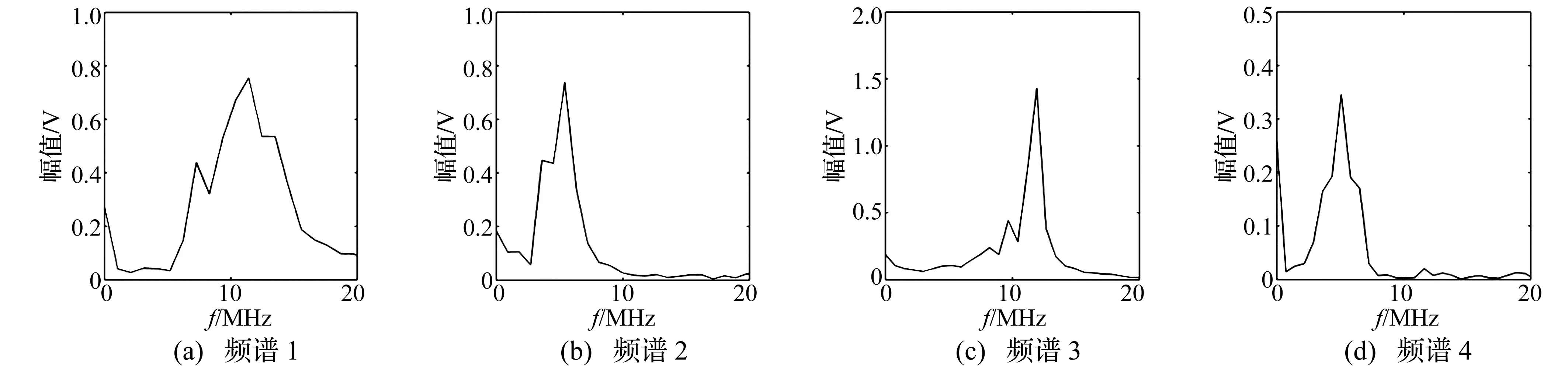

对上述两试块分别进行脉冲反射超声检测。图10为薄板型CFRP试块某一位置处的检测信号及其信号分析图。其中图10(a)为5 MHz主频激励的检测信号,图10(b)为该信号时频图,图10(c)为该信号频谱图。图10(d)为10 MHz主频激励的检测信号,图10(e)为该信号时频图,图10(f)为该信号频谱图。图11所示为厚截面CFRP试块某一位置处的检测信号及其信号分析图。其中图11(a)为5 MHz主频激励的检测信号,图11(b)为该信号时频图,图11(c)为该信号频谱图。图11(d)为10 MHz主频激励的检测信号,图11(e)为该信号时频图,图11(f)为该信号频谱图。

当采用5 MHz主频超声探头进行检测时,从图10(a)和图11(a)中可知,两检测信号在始波之后的一段信号幅值都较小。根据图10(b)和图11(b),两检测信号的主频均为5 MHz左右。而从两检测信号的频谱中也可以看出,两检测信号的中心频率略小于5 MHz,接近于信号原始激励频率。由于 5 MHz频率远离试块一阶共振频率12 MHz,5 MHz主频的激励信号不能在CFRP中产生共振。而当采用10 MHz主频的超声探头进行检测时,根据图10(e)和图11(e)可知两信号始波之后的一段信号主频都上升到10~15 MHz之间,并且频率值接近于两试块的一阶共振频率12 MHz,在时域上也可以观察到这段信号幅值较大。再来看这两个信号的频谱,可以看到两频谱中都出现了频率在12 MHz左右的成分并且幅值都很大,即超声波在两试块内都产生了共振现象。计算两信号中的共振信号部分(见图10(e)和图11(e)中的方框所示)频谱,并同时计算两试块5 MHz主频激励检测信号的对应信号段频谱,见图12所示,其中图12(a)为图10(e)中共振信号段频谱,图12(b)为图10(b)中对应信号段频谱,图12(c)为图11(e)中共振信号段频谱,图12(d)为图11(b)中对应信号段频谱。可以看到频谱1和频谱3的主频都接近12 MHz,而频谱2和频谱4的主频都接近于5 MHz,这与之前两试块实验信号整体分析结果相一致。另外,2.2节中的分析结果提到当使用中心频率接近CFRP某一阶固有共振频率的宽频带超声探头对CFRP进行水浸法检测时,超声波将在CFRP内产生共振现象并且共振频率为该阶CFRP固有共振频率。这与此处的实验分析结果相一致。再来分析10MHz主频激励下的薄板型CFRP实验信号,从图12(a)可知,共振区域信号在频域上频带较宽,夹杂有非共振频率的信号成分。而2.2节分析结果中提到在CFRP层数较少时,共振结构噪声中会夹杂有其他频率的背散射信号成分。这与实验分析结果相一致。再来看10 MHz主频激励下的厚截面CFRP信号,从图12(c)可知,共振区域信号在频域上频带较窄,非共振频率段的信号成分较少。而2.2节分析结果说明随着CFRP层数增加,共振结构噪声在信号共振区域的占比将会提高,厚截面CFRP中更容易观察到明显的共振结构噪声,这也与实验分析结果相一致。另外,对比图10(e)和图11(e)中共振结构噪声的长度,薄板型CFRP中共振结构噪声在总背散射信号中的长度占比为20%,而厚截面CFRP中共振结构噪声在总背散射信号中的长度占比为10%,仅为前者的一半,说明远离入射表面的CFRP层对共振结构噪声的影响逐渐变小。再分析两试块检测信号中远离始波的信号可知,两者远离始波信号中的共振结构噪声都有逐渐减弱趋势。尤其对于厚截面CFRP超声信号,远离始波信号中的共振结构噪声几乎完全消失。而2.2节分析结果最后说明当CFRP层数增加到一定数量后,共振结构噪声将只在离超声波入射表面较近的区域出现,在远离超声波入射表面的区域共振结构噪声将逐渐消失,这与实验分析结果相符合。

图10 薄板型CFRP超声检测信号及其分析图Fig.10 The testing signals of thin plate CFRP and their signal analysis diagrams

图11 厚截面CFRP超声检测信号及其分析图Fig.11 The testing signals of thick section CFRP and their signal analysis diagrams

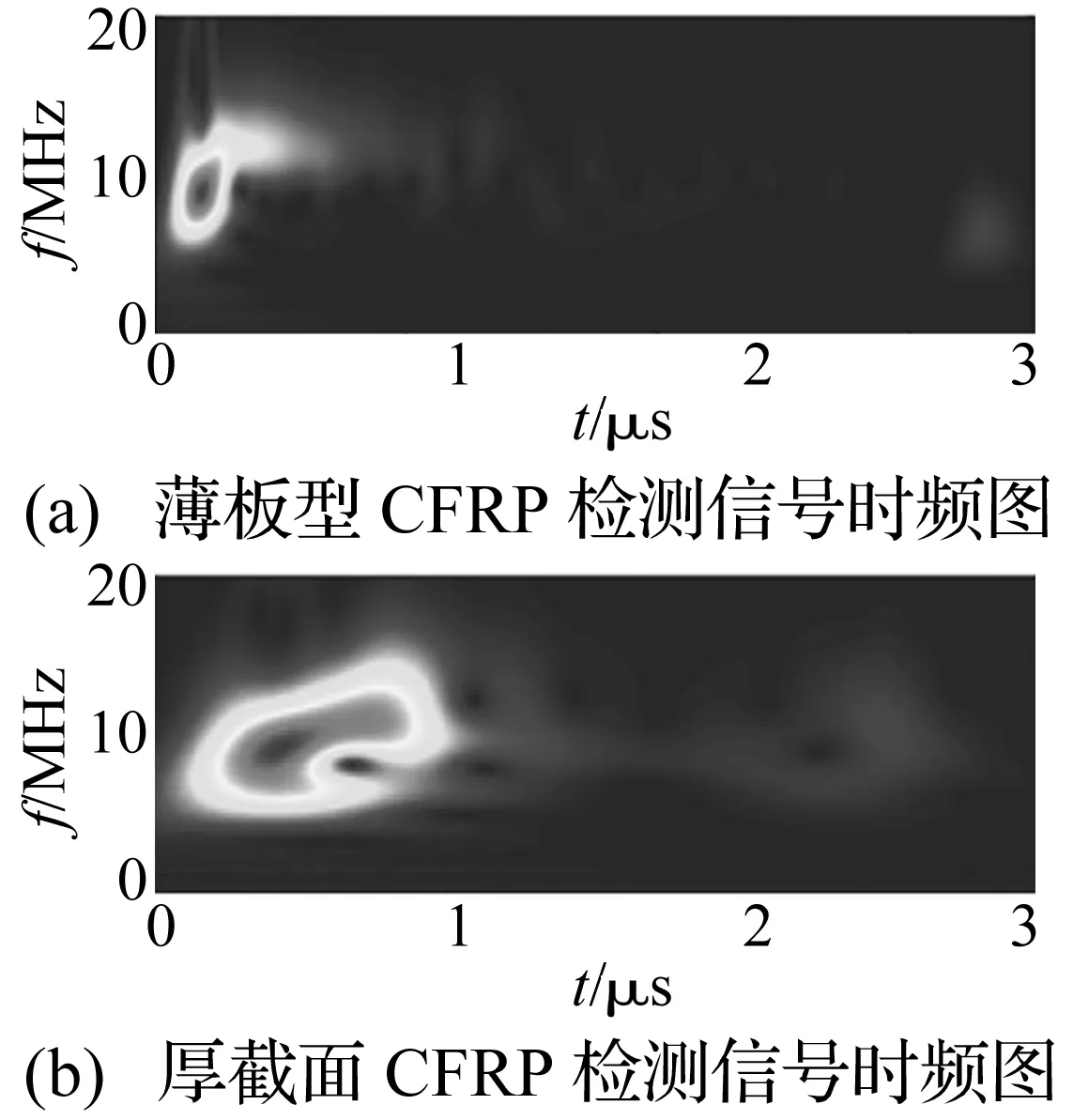

再用10 MHz主频超声探头在两试块其他区域进行检测,得到两试块检测信号时频图见图13,其中图13(a)为薄板型CFRP检测信号时频图,图13(b)为厚截面CFRP检测信号时频图。由图13可知,两检测信号中均产生了共振,相对于厚截面CFRP检测信号,薄板型CFRP检测信号中的共振结构噪声频带较宽并且共振结构噪声在总背散射信号中的长度占比较大,两信号的时频域特征与前一组信号的特征相似,说明CFRP检测信号共振特性的实验结果具有可重复性。以上对薄板型CFRP和厚截面CFRP实验检测信号的分析结果和第2.2节中得到的数值计算结果基本相一致,说明上述的多层CFRP反射系数频响模型可以有效解释层状CFRP超声检测时的声波共振现象。

图12 共振及其对应区域信号频谱Fig.12 The frequency spectrums of resonant signals as well as signals in corresponding region

图13 CFRP检测信号时频图Fig.13 The time-frequency images of testing signals

4结论

(1) 通过对声波在多层介质中的传播建模可以得到相邻两层介质反射系数之间的递推关系式,应用此关系式进行迭代运算可以得到任意数量层介质的反射系数。

(2) 对多层CFRP反射系数进行建模,将CFRP层厚加入一定范围随机波动并模拟水浸条件下的检测。该模型的数值计算结果表明,当使用中心频率接近CFRP某一阶固有共振频率的宽频带超声探头对CFRP进行水浸法检测时,超声波将在CFRP内产生共振现象并且共振频率为该阶CFRP固有共振频率。在CFRP层数较少时,共振结构噪声中会夹杂有其他频率的背散射信号成分。随着CFRP层数增加,信号共振区域的非共振频率段信号成分逐渐减少,共振结构噪声在信号共振区域的占比将会提高。当CFRP层数增加到一定数量后,共振结构噪声将只在离超声波入射表面较近的区域出现,在远离超声波入射表面的区域共振结构噪声将逐渐消失。对薄板型CFRP和厚截面CFRP实验信号进行分析,得到的结果和数值计算结果相一致,说明该多层CFRP反射系数频响模型可以有效解释层状CFRP超声检测时的声波共振现象,从而为层状CFRP脉冲反射频域检测提供基础。

[1] 杜善义. 先进复合材料与航空航天[J]. 复合材料学报, 2007, 24(1): 1-12.

DU Shan-yi. Advanced composite materials and aerospace engineering[J].Acta Materiae Compositae Sinica,2007,24(1):1-12.

[2] 刘亚雄,欧阳国恩,张华新,等.透光复合材料、碳纤维复合材料及其应用[M]. 北京:化学工业出版社,2006:242-244.

[3] Judd N C W, Wright W W. Voids and their effects on the mechanical properties of composites—an appraisal [J]. Sample Journal, 1978, 14: 10-14.

[4] Hagstrand P O, Bonjour F, Manson J A E. The influence of void content on the structural flexural performance of unidirectional glass fibre reinforced polypropylene composites [J]. Composites: Part A, 2005, 36(5):705-714.

[5] Birt E A, Smith R A. A review of NDE methods for porosity measurement in fiber-reinforced polymer composites [J]. Insight, Non-Destructive Testing and Condition Monitoring, 2004, 46(11): 681-686.

[6] Armitage P R, Wright C D. Design, development and testing of multi-functional non-linear ultrasonic instrumentation for the detection of defects and damage in CFRP materials and structures [J]. Composites Science and Technology, 2013, 87(18):149-156.

[7] Kim K B, Hsu D K, Daniel J B. Estimation of porosity content of composite materials by applying discrete wavelet transform to ultrasonic backscattered signal[J]. NDT & E International, 2013, 56(10): 10-16.

[8] Karabutov A A, Podymova N B. Nondestructive porosity assessment of CFRP composites with spectral analysis of backscattered laser-induced ultrasonic pulses[J]. Journal of Nondestructive Evaluation, 2013, 32, 315-324.

[9] Gengembre N, Calmon P, Petillon O, et al. Prediction of ultrasonic fields into composite multi-layered structures: homogenization approach for the direct field and statistical approach for the inner reflections [C]//Review of Progress in Quantitative Nondestructive Evaluation, 2003: 957-964.

[10] Dominguez N, Mascarot B. Ultrasonic non-destructive inspection of localized porosity in composite materials [C]//9th European Conference on Non-Destructive Testing, 2006:1-8.[11] Dominguez N. Modeling of ultrasonic propagation in complex media—Application to non-destructive control and characterization the porosity in laminated composite materials[D].Toulouse: University Toulouse, 2006.

[12] Smith R A, Nelson L J. Automated analysis and advanced defect characterization from ultrasonic scans of composites[J]. Journal of the British Institute of NDT, 2009, 51(2): 82-87.

[13] Martinsson J, Hagglund F, Carlson J E. Complete post-separation of overlapping ultrasonic signals by combining hard and soft modeling[J]. Ultrasonics, 2008, 48(5): 427-443.

[14] Hagglund F, Martinsson J, Carlson J E, et al. Model-based characterization of thin layers using pulse-echo ultrasound[C]//Proceedings of the International Congress on Ultrasonics, 2007:1-4.

[15] Scott W R, Gordon P F. Ultrasonic spectrum analysis for nondestructive testing of layered composite materials[J]. Journal of the Acoustical Society of America, 1977, 62(1): 108-116.

[16] 李钊. 碳纤维复合材料孔隙率超声检测与评价技术研究[D]. 杭州:浙江大学,2014.

[17] Martin B G. Ultrasonic attenuation due to voids in fiber-reinforced plastics [J]. Non-destructive Testing International, 1976, 9(5): 242-246.

Research of layered CFRP ultrasonic resonance characteristics based on reflection coefficient modelling

CHEN Yue-chao1, YANG Chen-long1, ZHOU Xiao-jun1, ZHENG Hui-feng2

(1. State Key Laboratory of Fluid Power Transmission and Control, Zhejiang University, Hangzhou 310027, China;2. College of Metrology & Measurement Engineering, China Jiliang University, Hangzhou 310018, China)

The ultrasonic reflection coefficient model for layered carbon fiber reinforced polymer (CFRP) was built, and the characteristics of ultrasonic resonance in CFRP were studied. First, the reflection coefficient frequency response model of acoustic wave propagation in a multilayered medium was established. Then the frequency response of multilayered CFRP reflection coefficient was numerically calculated based on the model and the influence of the CFRP layer number on the frequency response characteristics was analyzed. The results are as follows. When the ultrasonic probe, whose center frequency is close to the resonant frequency of the layered CFRP, is used to test the CFRP, the ultrasonic wave resonance phenomenon will appear. If the layer number of the CFRP is small, the resonance structure noise will be mixed with signal components of other frequencies. With the increase in the CFRP layer number, the proportion of the resonance structure noise in the signal resonance region will increase. When the CFRP layer increases to a certain number, the resonance structure noise will only appear in the region close to the ultrasonic incidence surface. As the ultrasonic waves spread away from the incidence surface, the resonant structure signal will gradually disappear. Finally, the experimental signals of the thin plate CFRP and the thick section CFRP were analyzed respectively. The experimental results were the same as the numerical calculation results.

carbon fiber reinforced polymer (CFRP); ultrasonic pulse-echo signal; reflection coefficient; frequency response; resonance

10.13465/j.cnki.jvs.2016.12.023

国家自然科学基金资助项目(51075358);浙江省自然科学基金资助项目(LY14E050013);浙江省‘仪器科学与技术’重中之重学科开放基金资助项目(JL130112)

2015-03-17修改稿收到日期:2015-06-19

陈越超 男,博士生,1988年生

杨辰龙 男,博士,副教授,1974年生

TB532;V258

A