激光熔覆Cu-Fe涂层组织和液相分离机理

2016-08-02王学才安徽工业大学材料科学与工程学院安徽马鞍山243002

曹 亮,卢 云,王学才(安徽工业大学材料科学与工程学院,安徽马鞍山243002)

激光熔覆Cu-Fe涂层组织和液相分离机理

曹 亮,卢 云,王学才

(安徽工业大学材料科学与工程学院,安徽马鞍山243002)

利用小功率的SW-500型Nd-YAG固体脉冲激光器在Q235钢板上成功制备Cu62Fe38涂层,采用光学显微镜、扫描电镜及能谱附件分析涂层的组织形貌,并对涂层组织液相分离的机理进行研究。结果表明:在激光熔覆快速凝固过程中,Cu62Fe38合金发生液相分离,涂层中大量富Fe球形颗粒分布在富Cu基体中;涂层上部球形颗粒均匀分布,而涂层底部出现较大的球形颗粒,且较大富Fe颗粒中分布着许多细小的富Cu颗粒,涂层中部则出现少量枝晶组织。

激光熔覆;Cu62Fe38合金;液相分离;组织

Cu基合金良好的物理和力学性能是人们关注的热点,如Cu-Fe和Cu-Cr良好的导电性,Cu-Co突出的巨磁阻效应等[1]。然而,这类合金是典型的液相难混溶合金,在凝固过程中会发生液相分离现象[2]。如在Cu-Fe合金相图中存在一个液相难混溶区,当获得足够大的过冷度进入此区间,就会发生液相分离,由原先均质的液相L分解成2个互不相溶的液相L1(富Cu相)和L2(富Fe相)[3]。由于重力和温度梯度的影响易导致凝固组织的分层,形成极严重的偏析现象,这样的凝固组织使得Cu-Fe合金几乎丧失应用价值。第二相弥散均匀分布于基体是需要的理想组织,因此如何克服组织偏析是制备难混溶合金的关键[4]。

研究者们对难混溶合金开展研究,从起初的微重力凝固技术,到之后的快速凝固技术,如落管、电磁悬浮和雾化法等,但这些方法各有局限性,微重力凝固技术需航天技术的支持,快速凝固技术则不利于实际生产[5]。激光熔覆过程中,加热和冷却速度快,能够促使形成与基材完全不同成分和性能的、具有良好结合强度和高硬度的合金层[6]。因冷速快使液相分离后的第二相没有足够时间运动,难以发生碰撞和凝并,能得到细小弥散的涂层组织[7];而且熔池存在时间较短,可减轻重力对组织的影响。然而,激光熔覆过程中会出现对流等复杂因素,造成分析难度大大增加。文中应用激光熔覆技术制备Cu62Fe38涂层,研究液相分离形成分离相的形态特征与分布规律,探索液相分离的热力学和动力学机制。

1 试验材料及方法

基体材料选用Q235钢板,试样尺寸为80 mm×60 mm×7 mm,表面磨光待用。以纯度均大于99%(质量分数)的纯铜粉和纯铁粉为原料,按摩尔比62∶38的配比后放入研钵中,充分搅拌。将充分搅拌的粉末预置在Q235钢板上,预置厚度为1 mm。

采用SW500型Nd-YAG固体脉冲激光器对预置的混合粉末进行熔覆试验,熔覆时用氩气保护熔池。激光脉冲电压、脉冲频率、脉冲宽度和扫描速度分别为250 V,15 Hz,20 ms,300 mm/min。沿垂直于激光扫描方向的涂层剖面(横截面)制取金相样品,抛光后用FeCl3(5 g)+HCl(2 mL)+C2H5OH(95 mL)溶液腐蚀。采用光学显微镜和JEOL JSM-6490LV型扫描电镜及其能谱附件进行微观组织和微区成分分析,采用Agilent Nano Indenter G200纳米压痕仪对涂层的力学性能进行测试。

2 试验结果与分析

2.1合金涂层的组织和性能

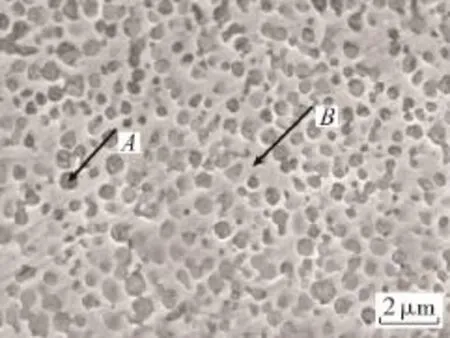

激光熔覆Cu62Fe38合金涂层的显微组织如图1。从图1可看出:涂层上部,许多尺寸为1 μm左右的球形颗粒分布在基体中,且均匀弥散;涂层下部,球形颗粒大小不一,出现少量尺寸大于涂层上方的颗粒,较大颗粒内部包含许多细小颗粒,此外,发现块状和条带状的富Fe区域;涂层中部,除球形颗粒外,还有少量枝晶。

图1 激光熔覆Cu62Fe38合金涂层的显微组织Fig.1 Microstructure of Cu62Fe38coating by laser cladding

图2 激光熔覆Cu62Fe38合金涂层上部显微组织的放大图Fig.2 Enlarged view of microstructure at the top of Cu62Fe38coating by laser cladding

表1 涂层上部能谱微区成分分析结果Tab.1 EDS micro-analysis at the top of the coating

图2是图1(c)的放大图,对标定区域进行能谱微区成分分析,如表1所示,球形颗粒中富含Fe元素,并固溶过饱和的Cu,而基体主要由Cu组成,同时固溶过饱和的Fe。

以上结果表明,激光熔覆合金涂层组织发生了液相分离。由于激光熔池中剧烈的对流和搅拌作用,较低密度的富Fe熔体会向熔池表面运动,而较高密度的富Cu熔体会向熔池的底部运动。因此,在涂层中富Fe液相作为第二相分布在富Cu固溶体基体中,并且由于表面张力的作用自发收缩成球形液滴。涂层中部少量枝晶组织的存在是由于涂层中部冷却速度较低,相应获得的过冷度较小,不利于液相分离的发生。而在熔池中部和底部,激光熔覆过程中,将熔化的基体材料搅拌到涂层中,形成如图1(a),(b)中的块状和条带状富Fe区域,其成分如表2。涂层底部的大颗粒是由于第二相在运动过程中相互碰撞和合并所致,第二相颗粒的运动方式主要有Stokes运动和Marangoni运动[8],Stokes运动是由重力引起的,而Marangoni运动则是由温度梯度和表面张力导致的,在Marangoni运动的驱使下,第二相会从高张力区向低张力区运动。

表2 涂层下部能谱微区成分分析结果Tab.2 EDS micro-analysis at the bottom of the coating

在液相分离过程中,随着温度的持续下降,由于Fe液相线较高,富Fe相液滴首先凝固,然后剩余的富Cu熔体开始凝固,并包围富Fe颗粒。富Cu熔体凝固时释放的结晶潜热使已凝固的富Fe粒子发生重熔,使液相温度升高,导致富Fe液相的分离过冷度减小。结果在富Fe球形颗粒中就会发生二次液相分离,大量细小的富Cu晶粒镶嵌在富Fe球形颗粒中,如图3所示。由表2可看出,富Fe颗粒中Cu的质量分数高达38.27%,而平衡状态下Cu在初生γ-Fe中的最大固溶度只有14%[9],说明在激光熔覆过程中大大增加了Cu的固溶度。

图3 涂层下部较大球形颗粒的放大图Fig.3 Enlarged view of the larger spherical particle at the bottom of the coating

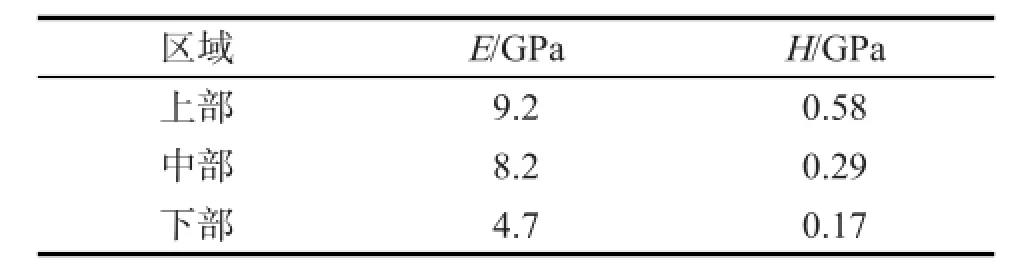

由于液相分离组织的特殊性,且激光熔覆涂层的尺寸较小,采用普通的硬度测试难以准确测量涂层的力学性能。纳米压痕技术可在很小的局部范围内测试材料的微观力学性能,并可从整个加载和卸载的过程了解涂层性能的变化,从而能更微观地测出材料的硬度、弹性模量等力学性能参数,故试验中采用纳米压痕技术测涂层的力学性能。图4为涂层上部、中部和下部压痕深度和压痕载荷的曲线。从图4可看出:涂层下部的峰值载荷最小,且达到峰值载荷时的压痕深度最大,说明涂层下部组织的硬度较小;涂层上部的压痕残余深度最小,说明其组织在相同载荷情况下,抵抗塑性变形的能力最强,残余变形小。

图4 激光熔覆Cu62Fe38合金涂层的压痕载荷-位移曲线Fig.4 Indentation load-displacement curves of Cu62Fe38coating by laser cladding

结合载荷位移曲线可计算涂层的弹性模量E和硬度H,结果如表3。从表3可看出,涂层上部的硬度高于涂层中下部,根据图1可知,这是由于涂层上部组织致密,富Fe的球形颗粒弥散分布在基体中,且富Fe颗粒非常细小。而涂层下部组织不均匀,球形颗粒尺寸不一,且存在块状和条带状富Fe区域。

表3 激光熔覆Cu62Fe38合金涂层的弹性模量、硬度Tab.3 Elasticity modulus and hardness of Cu62Fe38coating by laser cladding

2.2富Fe球形颗粒形成的热力学机制

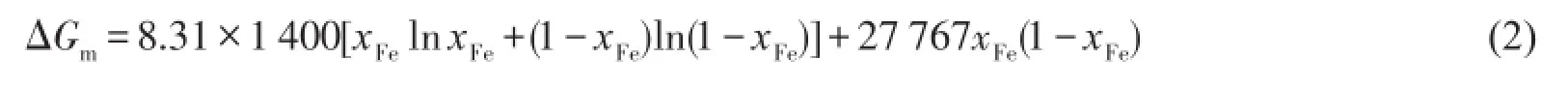

在规则溶液模型中,由元素a和b组成的二元合金体系的摩尔混合自由能为

其中:xa和xb分别是组元a和b的摩尔分数;R是气体常数,R=8.31 J·mol-1·K-1;T是绝对温度,K;Ω是组元a和b的相互作用系数,为常数,不随温度和成分的变化而变化,Cu-Fe合金中Ω=27 767 J/mol。取T=1 400 K,代入式(1),可得Cu-Fe摩尔混合自由能与成分之间的关系,为

由式(2)可得到对应的Cu-Fe混合自由能和Fe摩尔分数的关系曲线,如图5。从图5可以看出,ΔGm与xFe的关系曲线是1条中部向上凸起而两端凹下的曲线,对2个凹下的部分作1条公切线,切点为j和k,表示2种不同成分的溶液。在j和k点处,Cu和Fe的液相混合自由能有极小值,结合式(1)可以求出=0.175=0.822,而在C点处,液相混合自由能有极大值,同理可求出=0.492。若Cu和Fe混合,溶液Fe摩尔分数为,在和之间,此时不形成单一成分的溶液,而是形成Fe摩尔分数分别为和的两相共存溶液,即发生液相分离。因为形成Fe摩尔分数为的单相溶液时,摩尔混合自由能为Δ,而形成两相共存的溶液时摩尔混合自由能为Δ,从图5可看出,Δ>Δ,所以单相溶液不能稳定存在,只能形成两相共存的溶液。两相共存时的摩尔混合自由能与形成单相溶液时的摩尔混合自由能的差值越大,液相分离的驱动力越大,液相分离越容易。所以,Fe含量越靠近C点,溶液越易发生液相分离,越靠近j和k点则需更大的过冷度才可发生液相分离,若溶液中Fe含量在j和k点成分之外,则不会发生液相分离。Cu62Fe38中Fe含量靠近C点,因此液相分离的驱动力大,很容易发生液相分离。

图5 Cu-Fe合金混合自由能与成分的关系Fig.5 Relation of mixed free energy and component of Cu-Fe alloy

2.3富Fe球形颗粒的运动

发生液相分离后,新的液核一旦形成,就会立即形成扩散区,如果液核在熔体中静止不动,其就会通过纯扩散的方式长大。但一般来说,液核本身的生长会受到流体流动的影响。对流导致的生长速度比纯扩散生长快得多,实际生长过程中,熔体内部产生对流是不可避免的,因此第二相液核单纯依靠扩散的方式长大是不切合实际的,对流扩散的生长才是最重要的。

在Cu-Fe合金中,分离后的富Cu熔体和富Fe熔体的密度不同,会影响液相分离的过程和最终的显微组织。富Cu熔体较富Fe熔体具有较高的密度,因此在发生液相分离后,两相运动过程中,具有较高密度的富Cu熔体会向熔池底端运动,具有较低密度的富Fe熔体则会向熔池表面运动。这种由于第二相与基体相之间的密度差引起的运动被称为Stokes运动,Stokes运动速度vs的表达式为

式中:ρ和ρ′分别是基体相和弥散相的密度;η和η′分别是基体相和弥散相的黏度,在金属液相中η和η′近似相等[10];g是重力加速度;d为弥散相液滴的直径。分离后的熔体除发生Stokes运动外,另熔体内存在的温度梯度会引起热毛细对流,从而造成Marangoni迁移,在Marangoni迁移过程中,会促使熔体向温度较高的低张力区富集。第二相在基体液相中由于Marangoni凝并造成的运动速度vm表达式为

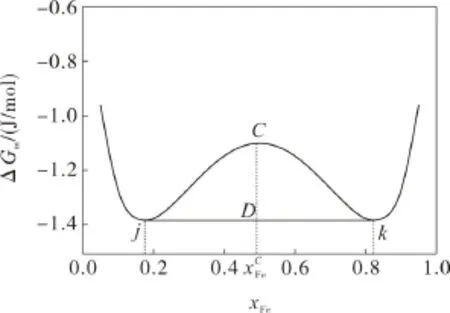

式中:k和k’分别是基体相和弥散相的导热系数;Δσ为表面张力梯度,约0.12 J/m2[9]。处在基体熔体中的第二相液滴,其运动速度v是由其Stokes运动速度vs和Marangoni速度vm共同决定的,即是两者的矢量和。从式(3),(4)可看出,随着第二相液滴直径的增大,Stokes和Marangoni的运动速度随之增加,因此当Stokes运动和Marangoni运动的方向相同时,涂层中的分层现象最为严重;当两者速度方向相反时,取决于两者中较大的速度方向;当两者速度方向相反且大小相等时,第二相液滴处于平衡状态,将均匀分布于基体熔体中,此时第二相液滴的直径被称为临界直径,所以液滴直径越接近于临界直径,第二相在基体熔体中的分布越均匀。在激光熔覆过程中,温度梯度引起的Marangoni运动速度方向与重力因素引起的Stokes运动速度方向相反,因此当vs=vm时,液滴处于平衡状态,联立式(3),(4)可得出临界直径

结合前面所述,基体相和第二相的导热系数(k,k′)分别为398,80.2 W/(m·K);熔体密度随温度的升高而减小,通常遵循线性关系,ρ=β-αT,β和α是跟熔体性质有关的常数[11],取T=1 800 K,则基体相和第二相的密度(ρ,ρ′)分别为8.09×103,7.03×103kg/m3;表面张力梯度Δσ=0.12 J/m2,g=9.8 m/s2;基体相和第二相的黏度(η,η′)分别为0.003 2,0.005 0 Pa·s[12]。将上述数据代入式(5)可得d0=12.28 μm。由式(3),(4)可得

两者运动速度与液滴直径的关系如图6。结合图6和式(6)可知,当基体中富Fe相小球直径小于12.28 μm时,液相小球的Stokes运动速度较Marangoni运动速度要小,Marangoni运动起主要作用,富Fe相小球就会向熔池底部迁移;当富Fe相小球直径大于12.28 μm时,液相小球的Stokes运动速度较Marangoni运动速度要大,Stokes运动起主导作用,富Fe相小球由于密度较小向熔池表面迁移;当富Fe小球直径在12.28 μm附近时,两速度几乎相等,小球均匀分布在基体中。

图6 运动速度与液滴直径的关系Fig.6 Relation between velocity and droplet diameter

发生液相分离后得到的第二相富Fe小球直径多在1 μm左右,均小于临界直径。将d=1 μm代入式(6),可得vm/vs=12.28,故Marangoni运动是富Fe小球的主要运动方式。

3 结 论

1)激光熔覆Cu62Fe38涂层的组织呈现液相分离特征,涂层上部的富Fe颗粒比涂层中下部细小,且均匀分布,涂层下部组织由于二次液相分离,较大富Fe颗粒中分布着许多细小的富Cu颗粒。涂层上部力学性能较其他部位更好。

2)在激光熔覆Cu-Fe合金涂层组织中,当0.175<xFe<0.822时,能够发生液相分离,xFe=0.492时液相分离最容易。

3)激光熔覆Cu62Fe38涂层组织中分离相的长大主要依靠重力引起的Stokes运动和温度梯度引起的Marangoni运动,本试验中分离相的运动主要是Marangoni运动。

[1]DAI F P,CAO C D,WEI B B.Phase separation and rapid solidification of liquid Cu60Fe30Co10 ternary peritectic alloy[J]. Science in China Series G:Physics,Mechanics andAstronomy,2007,50(4):509-518.

[2]LIU N,LIU F,CHEN Z,et al.Liquid phase separation in rapid solidification of undercooled Fe-Co-Cu melts[J].Journal of Materials Science&Technology,2012,28(7):622-625.

[3]ZHOU S F,ZHANG T Y,XIONG Z,et al.Investigation of Cu-Fe-based coating produced on copper alloy substrate by laser induction hybrid rapid cladding[J].Optics&Laser Technology,2014,59:131-136.

[4]李圣,刘峰,杨根仓,等.溶质含量对快速凝固Co-Cu不混溶合金晶粒细化组织的影响[J].中国有色金属学报,2013,23(4): 1012-1018.

[5]李海丽,赵九洲.在磁场作用下Al-Pb合金连续凝固组织的形成过程[J].材料研究学报,2014,28(4):269-273.

[6]刘月龙,斯松华.激光熔覆铁基合金涂层研究进展[J].安徽工业大学学报(自然科学版),2005,22(4):348-351.

[7]CAO C D,GORLER G P,HERLACH D M,et a1.Liquid-liquid phase separation in underconled Co-Cu alloys[J].Materials Science and Engineering:A,2002,325:503-510.

[8]代富平,曹崇德,魏炳波.三元Cu60Fe30Co10包晶合金的亚稳液相分离与快速凝固[J].中国科学:G辑,2007,37(3):376-384.

[9]BYSAKH S,CHATTOPADHYAY K,MALWALD T,et al.Microstructure evolution in laser alloyed layer of Cu-Fe-Al-Si on Cu substrate[J].Materials Science and Engineering:A,2004,375:661-665.

[10]贾均,赵九洲,郭景杰,等.难混溶合金及其制备技术[M].哈尔滨:哈尔滨工业大学出版社,2002:80-84.

[11]李洪桂.冶金原理[M].北京:科学出版社,2009:80-83.

[12]毛潭.Cu-Sn合金熔体黏度的实验与理论研究[D].济南:山东大学,2007:18-23.

责任编辑:何莉

Microstructure and Mechanism of Liquid Phase Separation of Cu-Fe Coating by Laser Cladding

CAO Liang,LU Yun,WANG Xuecai

(School of Materials Science&Engineering,Anhui University of Technology,Ma'anshan 243002,China)

Cu62Fe38composite coating was produced on Q235 steel substrate with the SW-500 Nd-YAG low-power pulsed laser.The microstructure of the coating was analyzed by OM,SEM,and EDS.Moreover,the mechanism of liquid phase separation was investigated.The results show that liquid phase separation occurs during the rapid solidification process of Cu62Fe38alloy.A large number of Fe-rich spherical particles are embedded in the Cu-rich matrix.At the top of the coating,the spherical particles evenly distribute.However,at the bottom of coating,some larger spherical particles are embedded in Cu-rich matrix and many fine Cu-rich grains are precipitated inside the larger Fe-rich spherical particles.Some dendritic microstructure appears in the center of coating.

laser cladding;Cu62Fe38alloy;liquid phase separation;microstructure

TG174.44

A

10.3969/j.issn.1671-7872.2016.01.004

1671-7872(2016)-01-0014-05

2015-06-05

国家自然科学基金项目(51271001)

曹亮(1987-),男,安徽马鞍山人,硕士生,主要研究方向为激光表面改性。

卢云(1977-),女,江西鹰潭人,博士,副教授,主要研究方向为材料科学与工程应用。