用渣洗替代钢包精炼炉脱硫的工艺优化试验研究

2016-08-02潘贵明张奇毅兴澄特种钢铁有限公司特板炼钢分厂江苏江阴214400

潘贵明,曲 欣,张奇毅(兴澄特种钢铁有限公司特板炼钢分厂,江苏江阴214400)

冶金与材料

用渣洗替代钢包精炼炉脱硫的工艺优化试验研究

潘贵明,曲欣,张奇毅

(兴澄特种钢铁有限公司特板炼钢分厂,江苏江阴214400)

为简化船板钢生产工序,减少钢水精炼时间以控制生产节奏,进行渣洗脱硫替代钢包精炼炉(LF)脱硫的工艺改进试验。分析转炉终渣氧化性、终点碳含量及钢包底吹氩流量等参数对渣洗过程中脱硫率的影响。结果表明:终渣FeO质量分数大于25%时,脱硫率在20%以下;终点碳质量分数低于0.06%时,由于钢水氧化性强,钢水脱硫率低于20%,需将转炉终点碳质量分数控制在0.1%以上;增大氩气流量能提高脱硫率,但当流量超过0.5 m3/min,效果不再明显。该研究为用渣洗脱硫取代LF炉脱硫工序提供了依据。

钢包精炼炉;渣洗;脱硫

对于钢水脱硫,国内多家钢厂不使用钢包精炼炉(LF)脱硫,而使用渣洗法脱硫来满足钢种质量要求。如南京钢铁有限公司使用渣洗脱硫满足低硫钢的生产要求[1];天津天铁冶金集团有限公司采用渣洗脱硫,平均脱硫率高达43.59%[2]。朱立光等[3]通过原理分析并结合钢厂实际生产数据评测渣洗工艺的冶金效果;赵圣功等[4]及张占省等[5]分别在莱钢和邯钢试验渣洗工艺,发现采用渣洗工艺可提高脱硫效率,缩短精炼时间;黄志勇等[6]认为该工艺简便快速、经济有效,可用于实际生产;王春琼等[7]探讨了使用渣洗工艺及后续钢包吹氩和喂线等手段生产硬线钢的可能;Gladman等[8]认为,渣中A12O3质量分数在15%~40%范围内,采用渣洗法能够取得较好的脱硫效果;薛正良等[9]、马春生等[10]针对合成渣研究了合成渣洗及弱脱氧钢水中的脱硫。上述研究成果表明,工厂实践中渣洗脱硫能够提高脱硫效率,缩短精炼时间,但是该工艺能否在船板钢生产流程中替代LF炉进行脱硫处理,较少文献报道。

某钢厂主要产品为船板钢,目前存在工艺流程长、钢水精炼时间紧凑、生产弹性小等问题。该钢厂转炉终点硫质量分数一般在0.006%以上,而板坯要求硫质量分数小于0.005%,故需在出钢过程中将钢水中S的质量分数降至0.004 5%左右。但是目前工艺RH处理过程中脱硫能力弱,难以满足要求。为此,笔者借鉴渣洗脱硫的成功经验,进行用渣洗法替代LF脱硫的试验研究,分析渣洗过程中脱硫效果的影响因素。

1 渣洗脱硫原理及其试验

1.1渣洗脱硫原理

钢水精炼过程中脱硫剂与钢水间的脱硫反应为

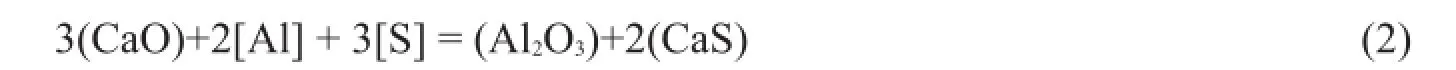

如果此时同时采用铝脱氧,脱硫反应为

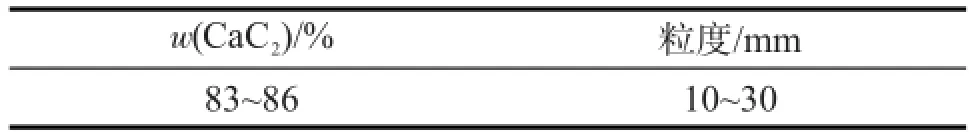

铝脱氧的钢水脱硫反应过程中,脱硫产物(包括脱氧产物)与钢水之间硫的分配系数LS=w(S渣洗后)/w(S转炉终渣)可用式(3)[8]计算

式中:CS为硫容量;fS为硫的活度系数;aAl2O3为氧化铝的活度系数;w(Al)为Al的质量分数;T为温度。由式(1)~(3)可知,获得较高的硫分配比需大的硫容量,且钢水中硫活度系数较高,渣中氧化铝活度较低及酸溶铝活度较高。渣洗是在出钢过程中把脱硫剂事先投放在包底或随出钢过程加入脱硫剂,利用出钢时高温钢水强大的搅拌动能,把脱硫剂与钢水快速混匀、熔化,促进渣钢反应,从而获得良好的脱硫效果。故要保证渣洗的脱硫效果,可采取的措施为:选择硫容量较大的脱硫剂;减少下渣量;强化钢水与脱硫剂的混匀搅拌;加入脱氧剂降低渣中氧化性。

1.2渣洗脱硫工艺试验

将原工艺的LF脱硫工序更替为渣洗工序,渣洗脱硫工艺流程为:高炉铁水→KR搅拌脱硫→转炉冶炼→渣洗→炉渣改质→RH真空处理→连铸。

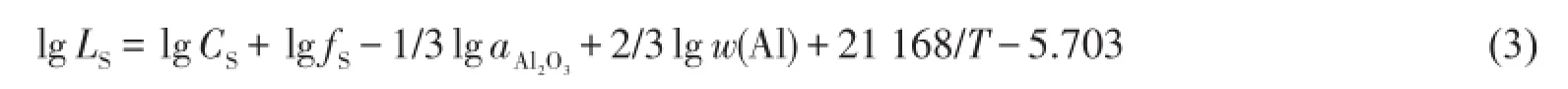

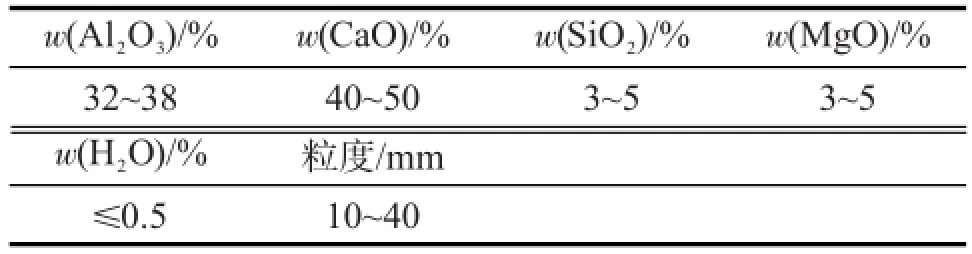

采用的脱硫剂主要由预熔合成渣、电石、活性石灰3种物料构成,其理化指标分别见表1~3,脱硫剂加入量为8~10 kg/t。为控制脱硫渣的氧化性,需在出钢时加入还原性的改渣剂,改渣剂为铝渣,用量1.0~1.5 kg/t,其主要成分(质量分数)为CaO 15%~25%,MgO 3%~8%,Al 38%~42%,Al2O35%~15%。取样分析脱硫炉渣的成分(质量分数)为CaO 52%~65%,SiO210%~18%,Al2O312%~18%,MgO 3%~5%,MnO 0.05%~1.00%,FeO 1%~3%。

表1 合成渣的理化指标Tab.1 Physical and chemistry properties of synthetic slag

表2 电石的理化指标Tab.2 Physicalandchemistrypropertiesofcalciumcarbide

表3 活性石灰的理化指标Tab.3 Physical and chemistry properties of activated lime

2 试验结果与分析

2.1转炉终渣氧化性对渣洗脱硫率的影响

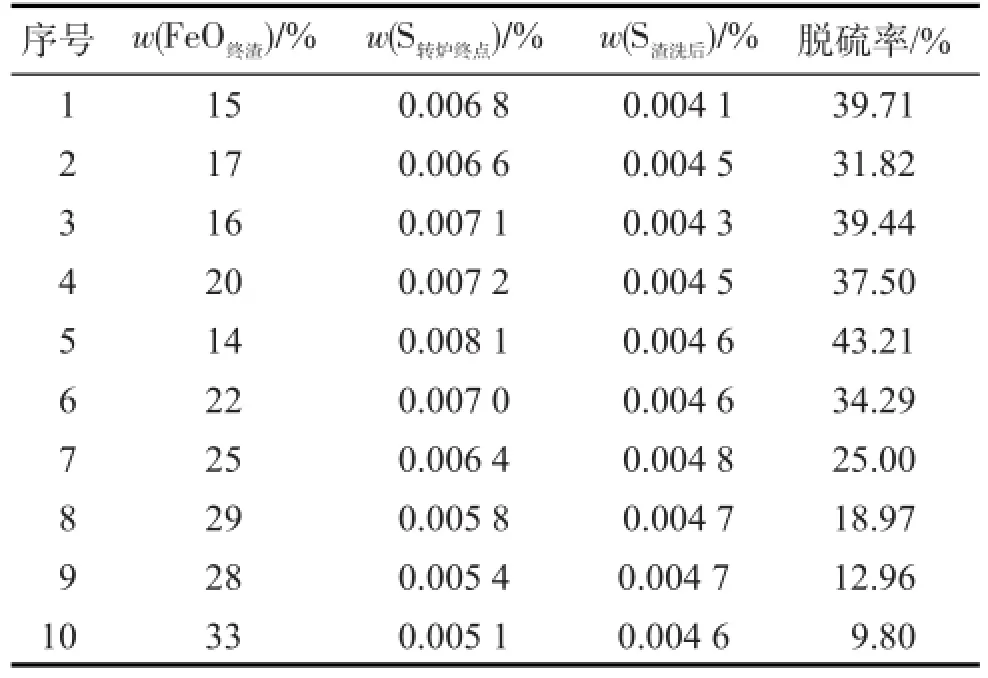

试验中取10炉次的转炉终渣,测量渣中FeO及硫含量,结果如表4,图1为脱硫率与终点渣中FeO含量的关系。由表4可以看出:终渣FeO质量分数小于15%时,脱硫率在40%以上;终渣FeO质量分数大于25%时,脱硫率在20%以下;终渣FeO质量分数超过30%时,脱硫率不超过10%。图1表明,终渣FeO含量与脱硫率大致呈线性关系,相关度在90%以上。由此可见,终渣中FeO含量严重影响脱硫率,特别是FeO质量分数超过20%。实际生产中,转炉下渣不可避免,一般转炉下渣量每吨钢在10 kg以上。而转炉终渣的氧势很高(终渣w(TFe)=15%~22%),这部分高氧化性炉渣与脱硫剂和脱氧产物融合后成为大包顶渣,并与脱硫后的钢水持续接触,对钢水入连铸前的脱硫率有直接关系。因此,在渣洗前要保证能够有效脱氧,需将FeO质量分数控制在20%以下。

表4 终渣FeO对脱硫率的影响Tab.4 Effect of FeO in LD slag on desulfurization rate

图1 脱硫率与终点渣中FeO含量的关系Fig.1 Relation between desulfurization rate and amount of FeO in LD slag

2.2终点碳含量对渣洗脱硫效果的影响

表5为10炉次的钢水终点碳含量与渣洗脱硫率的试验数据,图2为终点碳含量与脱硫率之间的关系。由表5可以看出:终点碳质量分数低于0.06%时,由于钢水氧化性强,导致脱硫率基本低于20%;而终点碳质量分数在0.12%以上,脱硫率能达40%以上。由图2可看出,终点碳含量与脱硫率之间大致呈线性关系,相关性在90%以上。船板钢中碳质量分数在0.18%左右[11],如果能较为精准控制转炉终点碳含量,则可降低钢水氧化性;反之终点碳含量控制过低需加大合成渣脱氧能力,以提高脱硫率。钢水中碳氧积基本为常数,故终点碳含量与转炉钢水的氧化性成反比关系,终点碳越低,钢水氧化性越强。为了脱氧,必须加入更多脱氧剂,脱氧产物SiO2与Al2O3上浮到炉渣中会降低炉渣的整体碱度,改变了顶渣成分,从而影响钢水的脱硫。因此控制好终点碳含量就是控制了钢水氧化性,这对减少脱氧剂消耗和增加脱硫率均有利。

表5 钢水终点碳含量对脱硫率的影响Tab.5 Effect of carbon content of molten steel in the end LD process on desulfurization rate

图2 脱硫率和钢水终点碳含量的关系Fig.2 Relation between desulfurization rate and carbon content of molten steel in the end LD process

2.3底吹氩气流量对脱硫效果的影响

表6为10炉次底吹氩气流量对脱硫率影响的试验结果。表6显示,如果氩气流量太小,脱硫率会较低,氩气流量小于200 L/min,则脱硫率小于20%。图3为脱硫率与底吹氩气流量之间的关系。图3显示,底吹氩气流量与脱硫率近呈指数关系,一定范围内,增大底吹氩气流量能显著提高脱硫率,但当底吹氩气流量超过500 L/min其效果不再显著,表明脱硫率在底吹氩气流量较小时,搅拌是限制环节,当流量超过500 L/min,脱硫率则由脱硫剂和顶渣的性质决定。

渣洗除通过钢流冲击带来的动能搅拌钢液与炉渣外,底吹氩气的搅拌能也非常关键,这些搅拌能使炉渣在钢流高温钢水下迅速熔化,且使熔化的炉渣与钢液发生脱硫反应。底吹氩气是钢渣混合的动力,增加底吹氩气量能够增加钢渣之间反应接近平衡的度,但当钢渣反应接近平衡时,增加底吹氩气会减少对脱硫反应的影响。

表6 底吹氩气流量对脱硫率的影响Tab.6 Effect of argon flow rate on desulfurization rate

图3 脱硫率与底吹氩气流量之间的关系Fig.3 Relation between desulfurization rate and argon flow rate

3 结 论

为解决船板钢生产存在工艺流程长、钢水精炼时间紧凑等问题,使用出钢时渣洗脱硫替代LF工序,试验研究终点渣FeO含量、底吹氩气流量、终点碳含量等因素对渣洗过程中脱硫的影响,得到以下结论。

1)在其他条件不变时,转炉终渣FeO含量升高会降低脱硫率,两者大致呈线性关系。当终渣FeO质量分数大于25%时,脱硫率在20%以下。因此,需将转炉终渣FeO质量分数控制在20%以下。

2)终点碳含量越低,脱硫率越低,两者大致呈线性关系。终点碳质量分数低于0.06%时,由于钢水氧化性强,钢水脱硫率低于20%。而船板钢中碳质量分数在0.18%左右,因此应精准控制终点碳质量分数在0.1%以上。

3)底吹氩气能够有效搅拌钢渣,在底吹氩气流量较小时,增大氩气流量能够显著提高脱硫率;但当流量超过500 L/min,效果不再明显;底吹氩气流量与脱硫率大致呈指数关系。

[1]曾加庆,刘浏,刘跃,等.转炉出钢过程渣脱硫工艺研究[J].炼钢,2003,19(6):29-31.

[2]姜峰,陈保战.钙基脱硫剂盛钢桶内脱硫的应用[J].天津冶金,2008(9):26-29.

[3]朱立光,王硕明,姬旦旦,等.渣洗工艺冶金效果分析与评测[J].河南冶金,2012,20(1):1-5.

[4]赵圣功,张永青,费燕,等.预熔合成渣洗工艺在品种钢生产中的应用[J].莱钢科技,2009(2):54-55.

[5]张占省,胡志刚,赵彦华.转炉出钢过程中渣洗脱硫的试验研究[J].河北冶金,2008(6):9-11.

[6]黄志勇,颜根发,徐广治,等.含BaO渣系“渣洗”脱硫工艺的试验研究[J].安徽工业大学学报(自然科学版),2009,26(1):1-4.

[7]王春琼,李剑,李长荣.应用合成渣洗工艺冶炼硬线钢的分析与讨论[J].江西冶金,2010,30(1):4-8.

[8]GLADMAN T.Developments in inclusions and their effects on steel properties[J].Ironmaking and Steelmaking,1992,19(6): 457-463.

[9]薛正良,胡志刚,阎小平,等.弱脱氧钢水脱硫工艺研究[J].钢铁,2008,43(6):22-24.

[10]马春生,林东.新型合成渣精炼技术的开发与应用[J].炼钢,2010,26(5):8-10.

[11]汪晛,黄道昌,方建红.船板钢生产工艺控制要点[J].鄂钢科技,2012(9):5-7.

责任编辑:何莉

An Experimental Study of Process Optimization for Desulfurization with Slag-washingAlternative LF Refining

PAN Guiming,QU Xin,ZHANG Qiyi

(Special Steel-making Plan,Xingcheng Special Steel Co.Ltd.,Jiangyin 214400,China)

In order to simplify the production process of ship plate steel,and reduce molten steel refining time to control the production pace,process improvement test,which used steel slag washing desulfurization substitution to ladle furnace(LF)desulfurization,was carried on.The influence of the oxidation of slag,the end point carbon content and the flow rate of argon gas flow on desulfurization rate in the slag washing process were analyzed.The results show that the desulfurization rate is below 20%when the final slag FeO mass fraction is greater than 25%;When the mass fraction of the end point carbon is less than 0.06%,due to the strong oxidation of the steel and the desulfurization rate of the steel is less than 20%,the mass fraction in the end point carbon can be controlled more than 0.1%;Increasing the flow rate of argon can increase the desulfurization rate,but the effect is not obvious when the flow rate is over 0.5 m3/min.This result provides the basis for steel slag-washing desulfurization process replaced by LF furnace desulfurization process.

ladle furnace;slag-washing;desulphurization

TF769

A

10.3969/j.issn.1671-7872.2016.01.001

1671-7872(2016)-01-0001-04

2015-12-30

国家自然科学基金项目(51304002)

潘贵明(1974-),男,江苏江阴人,工程师,主要研究方向炼钢与炉外精炼。