一种撞击式烟气净化器气液传质特性的冷模研究

2016-08-02刘梦溪黄亚航

胡 娟,刘梦溪,黄亚航

中国石油大学(北京)重质油国家重点实验室,北京 102249

一种撞击式烟气净化器气液传质特性的冷模研究

胡 娟,刘梦溪,黄亚航

中国石油大学(北京)重质油国家重点实验室,北京 102249

本研究提出了一种撞击式烟气净化器。为了研究净化器喷淋-撞击区的气液传质特性,实验采用溶氧法、电导探针法分别考察了不同操作条件下喷淋-撞击区的体积传质系数、液含率。根据操作气液量和实验现象建立了喷淋-撞击区的负荷性能图,将操作区域划分为清液区、湍动-弹溅区、不稳定区。实验结果表明:操作区域位于湍动-弹溅区时,表观液速越大,液含率越高。当操作区域由清液区进入到湍动-弹溅区时,体积传质系数急剧增大,对压降、传质系数和操作稳定性等进行权衡可得,湍动-弹溅区为适宜的操作区域。撞击式净化器与无内构件喷淋塔相比,撞击式净化器可以显著提高传质效果。

烟气净化器 喷淋-撞击区 液含率 传质系数

炼油、化工、电力等工业生产过程中往往会产生大量烟气,烟气中含有的SO2、NOx、CO2等有害物质会引起酸雨、雾霾、温室效应、臭氧层破坏等环境问题。目前已实现工业应用的烟气脱硫装置中,大多数采用湿法脱硫技术[1-4],而喷淋塔被越来越多地用作烟气脱硫塔。为了提高喷淋塔的传质效率,多种优化地喷淋塔结构被提出[5-7],其中筛板式喷淋塔可以显著提高脱硫效果。美国巴威公司[7]提出了筛板式喷淋塔的概念,筛板位于烟气入口和第一层喷淋层之间,烟气和浆液在筛板上表面发生强烈掺混,形成泡沫层。Strock等[8]设计了一套小型的筛板式喷淋塔装置,并研究塔内液相分布及影响液相悬浮特性的因素,结果表明液相分数由喷嘴向筛板递增,筛板表面是气液接触最好的部位。叶春珍等[9]讨论了孔板上气液流动工况及工况间的转变,结果表明同一孔板随着液体流量的增大,板压降升高,同时维持稳定泡沫工况的空塔速度范围缩小。陈湘文等[10,11]建立筛板式喷淋塔实验台,讨论了筛板上气液流动情况和筛板设计参数对脱硫效率的影响,结果表明当筛板上有相对较厚的均匀鼓泡区时,脱硫效果较好。分析以上研究发现,筛板上气液流动情况与脱硫效果密切相关,气液接触良好、均匀且稳定的泡沫层是高效传质的保障,现已有的筛板式喷淋塔的筛板结构为带分隔围堰的水平搁置的多孔板,对负荷变化的适应能力低。本工作提出的撞击式烟气净化器采用喷头加有一定锥角的筛板组合的形式,在喷头和筛板间形成高效传质区——喷淋-撞击区,通过对其气液两相流动现象的观察、局部液含率的测量、体积传质系数的计算的基础上,证明该撞击式烟气净化器具有良好的气液传质效果。

1 实验及测量方法

1.1 实验装置

实验中采用的撞击式烟气净化器规格为Æ300 mm×2 540 mm,采用空气作为气相,富氧水作为液

2 实验结果与分析

2.1 负荷性能图

本研究设计的撞击式烟气净化器的主要传质区为喷淋-撞击区。实验过程中,液体通过喷头以大于2 m/s的喷出速度喷淋在筛板上,液流经筛板弹溅到筒壁,在筒壁和筛板间反复弹溅并产生大量液滴,从而形成一个弹溅层。一方面,由于筛板具有一定的角度,溅射出的液滴角度各不相同,有效地增大了弹溅层的范围,并减小了液滴地聚并,保证气液两相有足够大的接触面积;另一方面,液滴不断破碎又生成,保证气液相传质界面的迅速更新。

实验考察喷淋-撞击区的操作弹性,通过观察喷淋-撞击区实验现象发现筛板上方气液流动状态随气液量的增加显著变化,当固定液量不变并逐渐增大气量时,由于气流对液滴的曳力较小,加之弹溅的空间范围有限,液滴只分布在喷淋-撞击区的局部区域,且筛板上只有很薄的清液层,定义该操作区域为清液区。随着洗涤器内表观气速的进一步增大,筛板上液层中出现大量气泡,液层高度随气速增大变高,随着气速的进一步增加,气泡之间不断发生聚并和破裂,并且液层在气流的作用下湍动剧烈,气液两相传质表面不断更新。此时,液层表面由于大量气泡破裂,将大量液滴弹溅到液层上方空间,再加上向上气流对液滴的曳力增强,呈现出一个液相高度分散的湍动-弹溅区,定义该操作区域为湍动-弹溅区。当气速进一步增大时,筛板上方液层厚度持续增加,难以维持稳定的液层高度,定义该操作区域为不稳定区。

综上所示,通过观察筛板上方液层高度、气泡和液滴的大小及数量可将喷淋-撞击区的操作区域划分为清液区、湍动-弹溅区、不稳定区。图2所示为实验得到喷淋-撞击区的负荷性能图,图中的两条曲线分别为根据操作气液量拟合的湍动-弹溅区的操作上下限,拟合公式如式(3)(4)所示。由图2可见,固定气量不变,逐渐增大液量时,喷淋-撞击区现象依次为清液区、湍动-弹溅区、不稳定区。随着气量增大,清液区域面积逐渐减小,不稳定区域面积逐渐增大。液量较低时,需要较大的气量才能到达湍动-弹溅区下限值;反之,较小的气量即可到达湍动-弹溅区下限值。当气液量达到一定值时,装置才可在湍动-弹溅区操作,由图2可见,该区域的最小液量值为1.5 m3/h,最小气量值为90 m3/h。

图2 烟气净化器喷淋-撞击区负荷性能Fig.2 The load performance of spray-hitting area of the flue gas cleaner

其中,L表示操作液量,m3/h;G表示操作气量,m3/h;Gl表示湍动-弹溅区操作下限值,Gu表示湍动-弹溅区操作上限值。

2.2 局部液含率的径向分布特征

传质区局部液含率是考察传质区气液两相流动特性的重要参数,可为喷淋-撞击区的三种操作区域(清液区、湍动-弹溅区、不稳定区)的划分提供定量分析的依据。图3给出了表观液速(Ul)为0.007 m/s时,表观气速(Ug)对液含率(el)沿径向分布的影响。由图2可知,表观气速Ug为0.826,0.904,0.983 m/s时,装置分别在清液区、湍动-弹溅区、不稳定区操作。由图3可以看出,表观气速越大,同一截面上的液含率越大。这是由于增大气量时,气流对液滴的曳力增强,有利于撞击到筛板上的液滴弹溅的更高,使其在空中停留更长时间,增大喷淋-撞击区的液滴密度,喷淋-撞击区的操作区域由清液区进入湍动-弹溅区再到不稳定区,液层高度随之不断增加。图中的H表示测量截面距离喷头的位置。在喷头以下115 mm的测量截面上,测点在筛板锥角尖以下,实验只能测量筛板和筒壁之间的环形区域的液含率。此时,表观气速Ug为0.826 m/s时,由于装置在清液区操作,筛板上只有较薄的清液层,清液层上方液滴含量少且分布范围有限,液含率径向分布趋于水平,而且液含率值接近零。表观气速Ug为0.904 m/s、0.983 m/s时,装置分别在湍动-弹溅区、不稳定区操作,液层厚度急剧增加,此时喷头以下115 mm的测量截面位于液层内,可以看到液含率均沿靠近筒壁方向逐渐增大。这是由于在湍动-弹溅区和不稳定区,大量的液体被气泡弹溅到空中,筛板具有15 °的锥角,弹溅到空中的液滴具有一定的水平分速度,距离筒壁越近,由上方落下的液滴越多。在喷头以下65 mm的测量截面上,液含率在低气速下基本不随径向位置改变,并且液含率值趋于零。随着表观气速的增大,液含率也随之增大,并且呈现出随径向位置的增加而逐渐减小的趋势。在喷头以下15 mm的测量截面上,随表观气速的增大,液含率随径向位置的增加先增大再减小。

图3 表观气速对液含率径向分布的影响Fig.3 Effect of superficial gas velocity on radial distributions of liquid hold-up

图4 轴向位置对液含率径向分布的影响Fig.4 Effect of axial position on radial distributions of liquid hold-up

图4 为表观液速Ul为0.012 m/s时,不同轴向高度上液含率的径向分布,其中表观气速为0.345,0.432,0.511 m/s时所在操作区域分别为清液区、湍动-弹溅区、不稳定区。由图4可见,表观气速Ug为0.345 m/s时,装置在清液区操作,在喷头以下15 mm的测量截面上,由于筛板上只有很薄的清液层,而且气流对液滴的曳力较小,加之液滴弹溅空间范围有限,在较高的测量截面上只分布有少量液滴,且越靠近筒壁,液流经筛板弹溅形成的液滴的弹溅高度越低,所以该测量截面的液含率值趋于零,基本不随径向位置变化且在靠近筒壁处略下降。在喷头以下65 mm和喷头以下115 mm的测量截面上,气流通过液层时对液体的夹带作用增强,由于筛板具有15 °的锥角,弹溅在空中的液滴具有一定的径向分速度,所以测量截面的液含率沿靠近筒壁的方向呈增大的趋势。对表观气速为0.345,0.432,0.511 m/s时的数据比较可知,液含率的分布规律随着轴向高度的变化而变化,这是因为液滴弹溅高度有限,不同轴向高度处液滴数量并不相等;其次,弹溅起来的液滴具有不同的角度,在筛板上方不同高度处其分布是不一样的;再者,弹溅的液滴在上升与下落过程中会与其他液滴发生聚并,其自身也可能破碎。因而,不同高度处液滴的分布一定是不同的。此外,同一轴向高度的液含率径向分布规律相同,但随着表观气速的增大,液含率值呈现明显增大的趋势。图4表明,表观气速和表观液速恒定时,不同轴向高度的液含率径向分布规律不同,随着轴向位置的升高,液含率明显降低。

图5为装置在湍动-弹溅区操作时,操作条件对液含率径向分布的影响。湍动弹溅区是装置的理想操作区域,装置在湍动-弹溅区操作时,筛板上方的液层中出现大量气泡,液层表面由于气泡破裂,将大量液滴弹溅到液层上方空间。由图5可见,测量截面在喷头以下115 mm时,液含率沿靠近筒壁的方向呈增大的趋势。测量截面在喷头以下65 mm时,低表观液速下的液含率值沿靠近筒壁方向先增大再减小,高表观液速下的液含率值沿靠近筒壁方向一直呈增大趋势。测量截面在喷头以下15 mm时,液含率值沿靠近筒壁方向先增大再减小。图5表明,当装置在湍动-弹溅区操作时,表观液速是影响液含率径向分布的主要因素,同一测量截面,液含率值随表观液速的增大而增大。当测量截面较高时,表观液速影响液含率的径向分布规律,这是因为表观液速与喷头喷出速度呈正比例关系,喷头喷出速度越大,初始液滴的弹溅高度越大,进而影响到液滴粒径分布和停留时间,同一测点探测到的液滴大小和液滴持续时间发生改变,使液含率变化。

图5 同一操作区域操作条件对液含率径向分布的影响Fig.5 Effect of operating conditions on radial distributions of liquid hold-up in the same operation pattern

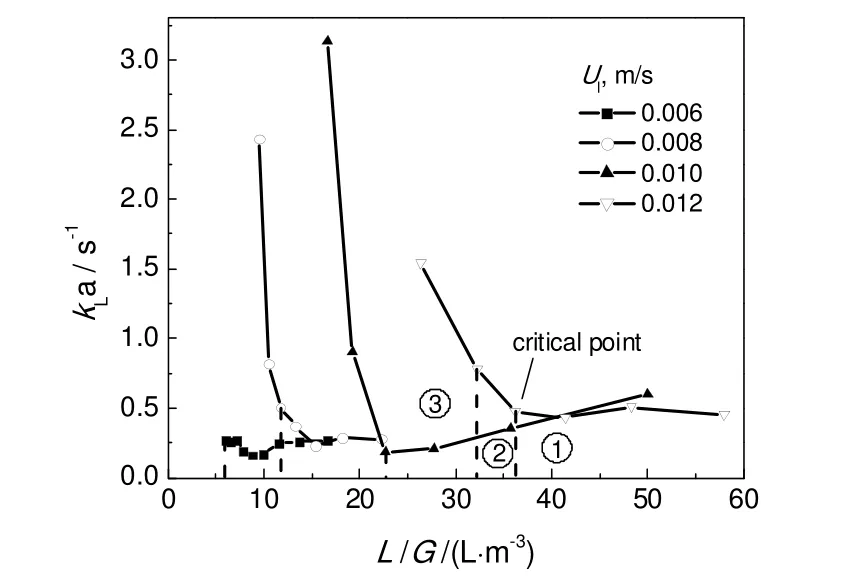

2.3 液气比对体积传质系数的影响

液气比是影响传质效率的重要因素之一。实验采取两种方法更换液气比,分别为固定液量变气量和固定气量变液量。

图6为不同表观气速下液气比对喷淋-撞击区体积传质系数的影响。以表观气速为0.354 m/s为例,图中①、②、③分别代表清液区、湍动-弹溅区、不稳定区。当表观气速恒定时,液相体积传质系数随液气比的增大而增大,液气比增大到临界点(湍动-弹溅区下限值,图中的垂直虚线表示临界点对应的液气比)之前,液相体积传质系数变化平缓,趋于水平;当液气比增大到临界点时,曲线骤升,出现转折点,说明液相体积传质系数明显增大。清液区筛板上只有少量清液层,气相在传质区停留时间短,气液传质面积小,气液接触时间短,导致体积传质系数低。临界点表明操作条件进入湍动-弹溅区,湍动-弹溅区筛板上出现液层,气体经过液层时形成大量气泡,气泡不断生成和破碎,使气液传质相界面可以快速更新,传质系数显著增大。对比不同气速下体积传质系数随液气比的变化可以看出,气速越大,临界点的液气比值越低,即在大气速下,只需较小的液量即可出现较大的体积传质系数,这符合图2体现的规律。

图7为不同表观液速下液气比对喷淋-撞击区体积传质系数的影响。以表观液速为0.012 m/s为例,图中①、②、③分别代表清液区、湍动-弹溅区、不稳定区。当表观液速恒定时,随着液气比的增大,液相体积传质系数先骤减,再趋于平缓。随着液气比的增大,喷淋-撞击区的操作区域由不稳定区过渡到湍动-弹溅区再到清液区。对比不同表观液速下清液区的体积传质系数可以发现,表观液速越大,清液区的体积传质系数越大,因为体积传质系数与液体流量成正比,液体流量越大,体积传质系数越大;对比不同表观液速下临界点对应的液气比值可以发现,表观液速越大,湍动-弹溅区的液气比值越大。图6和图7表明,不稳定区体积传质系数最大,但不稳定区筛板上液层持续升高且液层起伏剧烈,难以维持长时间的操作,所以应尽量在湍动-弹溅区操作。综合考虑压降、体积传质系数等因素,湍动-弹溅区为适宜的操作区域。

图8为不同表观液速下净化器内含筛板结构与无内构件的体积传质系数的对比,由图8可见,净化器内含筛板结构时的体积传质系数明显大于无内构件时的体积传质系数,由此可见,锥形筛板结构可以显著提高传质效果。

图7 不同表观液速下液气比对体积传质系数的影响Fig.7 Effect of L/G on volumetric mass transfer coefficient as a function of superficial liquid velocity

图8 撞击式净化器与无内构件净化器的体积传质系数的对比Fig.8 The comparison of volumetric mass transfer coefficient between the cleaner of perforated conic plates and that without inner component

3 结 论

本研究通过实验考察了喷淋-撞击区的体积传质系数和局部液含率分布特征,得到以下结论:

a)喷淋-撞击区的操作区域可分为清液区、湍动-弹溅区、不稳定区,给出了不同操作域间的临界点曲线关联式。b)液含率值随表观气速和表观液速的增加而增加,操作区域位于湍动-弹溅区时,表观液速越大,液含率越高。c)当液量不变而气量发生改变时,体积传质系数随液气比的减小而增大,当气量不变而液量发生改变时,体积传质系数随液气比的增大而增大。两种操作方式都在临界点出现了体积传质系数的急剧增大。d)对压降、传质系数和操作稳定性等进行权衡可知,湍动-弹溅区为适宜的操作区域。

[1] 李名升, 于 洋, 李铭煊, 等. 中国工业SO2排放量动态变化分析 [J]. 生态环境学报, 2010, 19(4):957-961. Li Mingsheng, Yu Yang, Li Mingxuan, et al. Dynamic change of industrial sulphur dioxide emission in China [J]. Ecology and Environmental Sciences, 2010, 19(4):957-961.

[2] 李 喜, 李 俊. 烟气脱硫技术研究进展 [J]. 化学工业与工程, 2006, 23(4):351-355. Li Xi, Li Jun. Progress in Flue Gas Desulfurization Technology [J]. Chemiacal Industry and Engineering, 2006, 23(4): 351-355

[3] Takeshita M, Soud H. FGD performance and experience on coal-fired plants [M]. London: IEA Coal Research, 1993:20-35.

[4] 郭东明. 脱硫工程技术与设备 [M]. 第2版. 北京: 化学工业出版社, 2012:254-266.

[5] 余海龙. 基于新型液包气喷嘴的湿法烟气脱硫喷淋塔结构优化研究 [D]. 广州: 华南理工大学, 2013.

[6] Hirofumi K, Takanori N, Masanori M, et al. New wet FGD process using granular limestone [J]. Industrial & Engineering Chemistry Research, 2002, 41(12):3028-3036.

[7] Yi Z, Xiang G, Wang H, et al. A model for performance optimization of wet flue gas desulfurization systems of power plants [J]. Fuel Processing Technology, 2008, 89(11):1025-1032.

[8] Strock T W, Gohara W F. Experimental approach and techniques for the evaluation of wet flue gas desulfurization scrubber fluid mechanics [J]. Chemical Engineering Science, 1994, 49(24A):4667-4679.

[9] 叶春珍, 高 翔, 骆仲泱, 等. 无溢流筛板塔烟气脱硫的试验研究 [J]. 动力工程, 1999, 19(6):494-497. Ye Chunzhen, Gao Xiang, Luo Zhongyang, et al. Experimental research on sieve tower FGD technology [J]. Power Engineering, 1999, 19(6):494-497.

[10] 陈湘文. 筛板式喷淋塔脱硫脱硝性能试验研究 [D]. 浙江: 浙江大学, 2008

[11] 钱海平. 筛板参数对筛板式喷淋塔脱硫性能影响的实验研究 [J]. 能源与环境, 2011, (1):49-51. Qian Haiping. Experimental study on influence of sieve tray parameters on desulfurization performance of spray scrubber with sieve tray[J]. Energy and Environmental, 2011, (1):49-51.

[12] Liu M X, Lu C X, Shi M X, et al. Region-dependent mass transfer behavior in a forced circulation airlift loop reactor [J]. Powder Technology, 2010, 201(1):93-103.

[13] 刘梦溪. 水合物用气-液-固三相复合反应器的开发 [D]. 北京: 中国石油大学(北京), 2005.

Investigation on Mass Transfer Characteristics of a Gas-Liquid Impinging Flue Gas Cleaner

Hu Juan, Liu Mengxi, Huang Yahang

State Key Laboratory of Heavy Oil, China University of Petroleum (Beijing), Beijing 102249, China

A gas-liquid impinging flue-gas cleaner was proposed in the present work and a method of oxygen stripping-air desorption and a dual resistivity probe measurement system were employed to investigate the gas-liquid volumetric mass transfer coefficient and liquid drop holdup in the impacted spray area under different operating conditions. An impacted area load performance map relative to gas and liquid flow rates was established to identify the three typical operation patterns corresponding to the regions which were the clear liquid zone, the turbulent-splashing zone, and the unstable zone. The results showed that in the turbulent-splashing zone, liquid hold-up increased with the increase of superficial liquid velocity. When the operation pattern moved from the clear liquid zone to the turbulent-splashing zone, the volumetric mass transfer coefficient increased dramatically. Based on the comprehensive consideration of pressure drop, mass transfer coefficient and operation stability, the turbulent-splashing zone was believed to be the optimized operating zone. Impinging flue gas cleaner can improve mass transfer coefficient greatly compared with the cleaner without the inner conic plate.

flue gas cleaner; spray-impinging zone; liquid hold-up; mass transfer coefficient

TQ027.32; TQ051.73

A

1001—7631 ( 2016 ) 03—0237—07

2015-11-16;

2016-02-15。

胡 娟(1990—),女,硕士研究生;刘梦溪(1973—),男,副研究员,通讯联系人。E-mail:mengxiliu@sina.com。

国家重点基础研究发展计划(973计划)(2012CB215000)。