微通道反应器制备Cu-ZnO催化剂

2016-08-02陈玉萍柳艳炉卢建刚

陈玉萍,蒋 新,柳艳炉,卢建刚

1.浙江大学化学工程与生物工程学院,浙江 杭州 310027 2.浙江大学控制科学与工程学院,工业控制技术国家重点实验室,浙江 杭州 310027

微通道反应器制备Cu-ZnO催化剂

陈玉萍1,蒋 新1,柳艳炉1,卢建刚2

1.浙江大学化学工程与生物工程学院,浙江 杭州 310027 2.浙江大学控制科学与工程学院,工业控制技术国家重点实验室,浙江 杭州 310027

为了考察共沉淀过程中的流动混合条件对催化剂结构性能的影响,分别采用微通道反应器和传统共沉淀法制备了铜锌催化剂,并用于催化合成气制甲醇反应。结果显示,微通道反应器制备的催化剂具有更好的催化活性。通过透射电镜(TEM)和低温N2吸脱附(BET)表征及对反应过程的分析认为,微通道反应器中沉淀反应条件均匀、返混程度小,所得催化剂颗粒粒径小、分布均匀且比表面积大。X射线粉末衍射分析(XRD)和程序升温还原(H2-TPR)的结果表明,微通道反应器制备的催化剂晶体生长得更好,还原后可得到更多的活性铜结构,这些特性使得催化剂在一氧化碳加氢合成甲醇反应上表现出更高的活性和甲醇选择性。

微通道反应器 共沉淀法 甲醇 合成气 铜锌催化剂

上世纪90年代以来,自然科学与工程技术发展的一个重要趋势是微型化,微化工技术应运而生,是化学工程领域兴起的发展方向之一[1]。微反应器技术是微化工技术一个重要的分支,微通道反应器一般是指通道特征尺度在1 mm以下的反应器,微通道反应器这种微小的反应空间使其具有更快的传热速率和良好的微观混合效率[2],且反应场所的微型化有利于提供一个均匀的反应环境,这使得微通道反应器在纳米颗粒的合成上有巨大的优势[3]。利用微通道反应器合成纳米颗粒已有很多的文献报道,可以得到粒径较小且分布窄的颗粒[4-6]。铜基催化剂一般用共沉淀法制备,但传统共沉淀法无法保证均一的沉淀反应环境,反应过程在空间和时间上都不均一,使得催化剂颗粒的粒径较大且粒径分布范围较宽,催化剂活性由此受到影响[7]。为了解决传统共沉淀法催化剂粒径大且分布范围广的缺点,用微反应器制备铜基催化剂不失为一个很好的选择。本工作将采用微通道反应器制备铜锌催化剂,并将其与传统共沉淀法制备的催化剂进行对比,以期寻找到具有更高合成甲醇活性铜基催化剂的制备方法。

1 实验部分

1.1 催化剂制备

微通道反应器制备铜基催化剂过程:微通道反应器由微混合器前的预热段、微混合器和微混合器后的稳定段三部分组成。首先配制总浓度0.2 mol/L的醋酸铜(分析纯,阿拉丁试剂)-醋酸锌(分析纯,阿拉丁试剂)混合溶液(铜锌的物质量之比为1:1)以及0.1 mol/L碳酸钠(分析纯,阿拉丁试剂)溶液,用平流泵将上述溶液同时打入微通道反应器中,溶液在微混合器前的盘管中通过油浴被加热至反应温度,然后进入微混合器,最后经过微混合器后一段内径2 mm的不锈钢管后流入三口烧瓶,70 ℃下沉淀。反应中通过调节两股溶液的比例来控制反应的pH值。流入烧瓶中的反应液随后在80 ℃下老化2 h后过滤、干燥、压片以及在350 ℃条件下焙烧4 h,20~40目过筛,再于80 mL/min N2-20 mL/min H2气氛下300 ℃还原4 h,得到催化剂M备用。

传统共沉淀法制备催化剂过程:配制与微反应器法制备中相同浓度的活性盐溶液和碱溶液,由泵分别注入到磁力搅拌的三口烧瓶中,70 ℃下反应沉淀。反应中通过调节两股溶液的流量比例控制烧瓶中溶液pH值。原料液加完后再于80 ℃下老化2 h,后处理过程与微反应器法相同,得到催化剂C。

1.2 催化剂表征

采用日电公司的JEM-1200EX型透射电镜(TEM)观测催化剂形貌和颗粒的形态、尺寸和分布状况。X射线粉末衍射分析(XRD)采用帕纳科公司型X射线多晶衍射仪进行,CuK射线源(λ为0.154 06 nm),管流40 mA,扫描速率5 (º)/min。程序升温还原仪器型号为AutoChem II 2920,升温速率10 ℃/min,混合气为5%的H2/Ar,流速为40 mL/min,样品质量50 mg。低温N2吸脱附在Micromeritics ASAP 2020型物理吸附仪上进行,用BET法计算催化剂的比表面积、平均孔容和平均孔径。

1.3 催化剂活性评价

催化剂评价实验在内径为4 mm的管式反应器中进行。将0.1 g催化剂和2 g石英砂混合均匀后装填在反应管恒温段,反应前用体积比为20:80的H2/N2混合气体在300 ℃下还原3 h,H2流速20 mL/min。还原气氛下冷却后切换至反应条件,稳定30 min后进行活性评价。反应条件:H2与CO的物质的量比为2(其中CO原料气中约含10%的Ar),氢气流速40 mL/min,反应压力2 MPa,温度220~270 ℃。反应物及产物用9790气相色谱在线分析,无机气体用TDX-01柱,热导(TCD)检测,以Ar为内标进行定量,以反应前后CO峰面积与Ar峰面积之比A1和A2为相对浓度得到CO转化率(1-A2/A1)。

有机组分用Porapok柱,氢火焰(FID)检测,面积归一化定量。

2 结果与讨论

2.1 催化剂形貌

分别采用微通道反应器和传统共沉淀法在类似的反应条件下制备了铜锌催化剂。pH为7~8条件下制得的两组催化剂还原前的TEM照片如图1所示。由图可见,由微反应器所制得的催化剂粒径较小且分布均匀,催化剂粒子轮廓清晰,晶体生长好,而由传统共沉淀法所得催化剂颗粒团聚较严重,颗粒比较大且分布不均匀。

图1 两种方法所制得催化剂TEM图谱Fig.1 The TEM images of the catalysts prepared by the two methods(a) by microchannel reactor; (b) by classical co-precipitation

两组催化剂的形貌差别是由其经历不同的反应、成核、生长过程所导致。在传统共沉淀法反应过程中,新加入的原料液与已反应形成的小粒子处于反应器的同一空间中,反应过程与小粒子的团聚、熟化等过程同时进行,相互干扰;此外,由于形成催化剂粒子的反应是一个快速的瞬间反应,混合、扩散的速率远低于反应速率,加入反应器的两股反应液空间距离较大,反应是在浓度和pH值差异较大的环境下进行。因此共沉淀法生成的颗粒大小不一,在老化过程中小颗粒会溶解,大颗粒继续长大,使得最终的前驱体颗粒较大且分布不均匀[8]。微通道反应器最大程度地抑制了上述两方面的不足,其两股反应液混合后进入后续的细管,在空间上隔离了反应、成核和随后的生长、熟化等过程,避免了两者之间的相互干扰,使不同时间进入反应器的反应液都经历均匀一致的历程;而且微混合器中狭小的空间和专门设计的用于强化混合的流道压缩了混合时间,有利于两股流体的快速混合。

2.2 催化剂活性

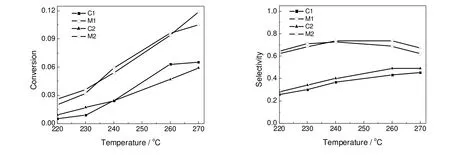

将两种方法制备的催化剂用于CO加氢合成甲醇的催化反应,结果如图2所示,其中C1与M1制备时的pH为7~8,C2与M2制备时的pH为8~9。可以看出微通道反应器所制备的催化剂在催化CO低压加氢合成甲醇的催化性能方面有着明显的优势,这种优势体现在CO转化率以及选择性上。为了探究出现这种差别的原因,对这两种方法所制备的催化剂进行了详细地探究,比较了两种催化剂的孔性质、晶型以及氢气还原能力。

图2 两种催化剂催化CO低压加氢合成甲醇反应的性能Fig.2 Catalytic performance of the catalysts on the CO hydrogenation to methanol reaction under low pressure

2.3 催化剂孔性质

用BET表征了两种催化剂C1和M1(在pH为7~8的条件下制备)的比表面积和孔容,结果显示,微通道反应器所制备的催化剂具有较高的比表面积和孔容(41.3 m2/g和0.279 m3/g);传统共沉淀法制备的催化剂的比表面积和孔容为23.3 m2/g和0.183 m3/g。微通道反应器制备所得催化剂颗粒较小且分布窄,细小的颗粒使得催化剂的比表面积要远大于传统共沉淀法催化剂的比表面积。另外,微通道反应器法制备的催化剂的孔容也要大,这是因为传统共沉淀法混合不均匀,很难控制反应在均一的条件下进行,使得一些前驱体结构在pH偏高或偏低的条件下生成,这种结构上的差异到其稳定性较差,容易团聚或在后续焙烧和还原的过程中被烧结,使得催化剂的孔容减小。

2.4 催化剂晶型

图3是两种方法所制备的催化剂前驱体还原前和还原后XRD图谱。可以看出,不管是还原前还是还原后的催化剂,图谱中ZnO的衍射峰受制备方法的影响较小,而还原前的CuO和还原后的Cu的衍射峰显示出了较大差异。对还原前的催化剂而言,与传统共沉淀法相比,微通道反应器催化剂中CuO出峰强度普遍要比传统共沉淀法出峰要强,说明微通道催化剂所制备的铜基催化剂晶型生长得更好,更多的CuO形成了晶体结构。这种区别在还原后的催化剂中体现得更加明显,微反应器催化剂于2θ为43.4 º,50.4 º的Cu衍射峰在出峰强度及面积都显著强于共沉淀法催化剂,这说明用微反应器制备的催化剂有更多的Cu可以形成晶型,且Cu晶体生长得更好。由前分析可知,用共沉淀法制备催化剂时,后生成的沉淀会在之前形成的沉淀上包覆,形成大块沉淀,团聚严重,不利于催化剂晶体的生长。并且,共沉淀法局部混合不均匀,不能控制反应在均一的条件下进行,部分含铜结构会在很高pH或很低的pH环境中生成,在高pH条件下部分含铜结构会发生氧桥合作用变为稳定的黑铜矿,这种结构难被还原为Cu,而在低pH下铜和锌不能同时沉淀或者不能沉淀[9],这两种情况都会导致生成的Cu晶体数量减少,因而由微通道反应器制备的催化剂催化甲醇合成的活性比由传统共沉淀法所得催化剂的高。

图3 催化剂还原前和还原后的XRD图谱Fig.3 The XRD patterns of catalysts before and after reduction

2.5 氢还原能力比较

为了进一步证明上述微通道反应器所制备的催化剂前驱体结构中有更多的铜结构可以被还原为单质铜晶体的观点,考察了两种方法所得催化剂前驱体的H2程序升温还原特性,结果如图4所示。由图可以看出,微通道反应器所制备的催化剂的耗氢峰出峰温度比传统共沉淀法略低,且其耗氢峰的面积要比共沉淀法催化剂大得多。传统共沉淀法催化剂颗粒团聚较多,微通道反应器催化剂颗粒小且铜锌组分分布相对均匀,相互作用强,这使得后者中的Cu比前者中的Cu相对容易还原一点,故耗氢峰出峰温度会更低[10,11]。在还原过程中,600 ℃以下ZnO不能被还原,H2几乎完全由CuO消耗[12]。微通道反应器制备的催化剂峰面积较大,消耗了更多的H2,说明其被还原的Cu量更多。而微通道反应器制备的催化剂中活性组分Cu的含量高,且其CuO易被还原,使得催化CO加氢合成甲醇的活性高。

图4 催化剂的H2-TPR图谱Fig.4 The H2-TPR curves of the catalysts

3 结 论

在微通道反应器中制备了Cu-ZnO催化剂,并与传统共沉淀法进行了对比。微通道反应器制备过程中沉淀反应条件均一,反应溶液返混程度小,在空间上隔离了成核和生长过程,制备所得的催化剂颗粒粒径小、分布均匀且比表面积大。此外,其催化剂晶体生长得更好,能避免形成难被还原的黑铜矿晶型,得到更多的活性铜结构,从而使得催化剂在合成气制甲醇的催化过程中显示出了较高的活性和选择性。

[1] Ju J X, Zeng C F, Zhang L X, et al. Development of the application of microchannel reactors in the synthesis of micro/nanoparticles [J]. Chem Ind Eng Process, 2006, 25(2):152-158.

[2] 陈光文, 袁 权. 微化工技术 [J]. 化工学报, 2003, 54(4):427-439. Chen Guangwen, Yuan Quan. Micro-chemical technology [J]. Journal of Chemical Industry and Engineering, 2003, 54(4):427-439.

[3] 应 盈. 微通道反应器内直接沉淀法制备纳米材料 [D]. 中国科学院研究院(大连化学物理研究所), 2007.

[4] Yen Brian K H, Stott Nathan E, Jensen Klavs F, et al. A continuous-flow microcapillary reactor for the preparation of a size series of CdSe nanocrystals [J]. Adv Mater, 2003, 15(21):1858-1862.

[5] Edel Joshua B, Fortt Robin, deMello John C, et al. Microfluidic routes to the controlled production of nanoparticles [J]. Chem Commun,2002, (10):1136-1137.

[6] Köhler J M, Held M, Hübner U, et al. Formation of Au/Ag nanoparticles in a two step micro flow-through process [J]. Chem Eng Technol, 2007, 30(3):347-354.

[7] 侯 晋, 张鹏远, 黄伟莉, 等. 超重力共沉淀法制备铜基催化剂的研究 [J]. 北京化工大学学报, 2008, (04):18-23. Hou Jin, Zhang Pengyuan, Huan Weili, et al. Preparation of a copper-based catalyst by a high gravity co-precipitation method [J]. Journal of Beijing University of Chemical Technology, 2008, (04):18-23.

[8] 向 阳. 新型反应器微观混合-沉淀过程的理论、实验及应用研究 [D]. 北京化工大学, 2009.

[9] Behrens M, Brennecke D, Girgsdies F, et al. Understanding the complexity of a catalyst synthesis: Co-precipitation of mixed Cu, Zn, Al hydroxycarbonate precursors for Cu/ZnO/Al2O3catalysts investigated by titration experiments [J]. Appl Catal A: Gen, 2011,392(1):93-102.

[10] Huang H, Cao G P, Fan C L, et al. Effect of water on Cu/Zn catalyst for hydrogenation of fatty methyl ester to fatty alcohol [J]. Korean J Chem Eng, 2009, 26(6):1574-1579.

[11] 李 忠, 刘 岩, 何 忠. Cu/Zn比对微波辐射老化制备CuO/ZnO/Al2O3催化剂结构和活性的影响 [J]. 化学学报, 2011,

69(5):570-576.

Li Zhong, Liu Yan, He Zhong, et al. Effects of Cu/Zn on the structure and activity of CuO/ZnO/Al2O3catalysts prepared under microwave irradiation in aging process [J]. Acta Chimica Sinica, 2011, 69(5):570-576.

[12] 李 忠, 郑华艳, 谢克昌. 浆态床合成甲醇CuO/ZnO/Al2O3催化剂的表面性质 [J]. 催化学报, 2008, 29(5):431-435. Li Zhong, Zheng Huayan, Xie Kechang. Surface properties of CuO/ZnO/Al2O3catalyst for methanol synthesis in slurry reactor [J]. Chinese Journal of Catalysis, 2008, 29(5):431-435.

Preparation of Cu-ZnO Catalyst by Microchannel Reactor

Chen Yuping1, Jiang Xin1, Liu Yanlu1, Lu Jiangang2

1. College of Chemical and Biological Engineering, Zhejiang University, Hangzhou 310027, China 2. State Key Laboratory of Industrial Control Technology, College of Control Science and Engineering, Zhejiang University,Hangzhou 310027, China

The Cu-ZnO catalysts were prepared by both microchannel reactor and classical co-precipitation to investigate the impact of flow mixing pattern on the catalysts’ structure and performance and used for methanol synthesis from syngas. It was found that the catalyst prepared by microchannel reactor showed a higher catalytic activity than whose prepared by classical co-precipitation. The transmission electron microscope and BET characterizations showed that the catalysts prepared by microchannel reactor had a narrower distribution, smaller particle size and larger specific surface area. Through the analysis of reaction process, we believe that is because the precipitation reaction condition is more homogeneous and it can avoid the possible backmixing in the microchannel reactor. The X-ray diffraction and H2-temperature program reduction results indicated that the catalyst prepared by microchannel reactor had a higher degree of crystallization and more active Cu structures. All these properties made it possible to present a higher activity and methanol selectivity in the CO hydrogenation reaction.

micro-channel reactor; co-precipitation; methanol; syngas; Cu-ZnO catalyst

TQ426.6; O643.36

A

1001—7631 ( 2016 ) 03—0193—05

2015-01-07;

2015-03-02。

陈玉萍(1990—),女,硕士研究生;蒋 新(1968—),男,副教授,通讯联系人。E-mail:jiangx@zju.edu.cn。

国家自然科学基金(21276223);国家高技术研究发展计划(863计划)(2010AA064905);浙江省重点科技创新团队计划(2009R50020)。