基于MOLDFLOW的组合模流道系统设计实例

2016-08-01赵会娟李秀副任艳霞唐光胤

赵会娟,刘 波,李秀副,任艳霞,唐光胤

(济源职业技术学院 机电工程系,河南 济源 459000)

基于MOLDFLOW的组合模流道系统设计实例

赵会娟,刘波,李秀副,任艳霞,唐光胤

(济源职业技术学院机电工程系,河南济源459000)

摘要:为两个形状近似的塑件创建了Moldflow双层面分析模型,通过浇口位置分析选定浇口位置,根据塑件结构特点和生产要求设计了型腔布局和三种流道系统设计方案,通过成型窗口分析确定成型工艺参数,通过流动+翘曲分析比较三种方案成型塑件质量的优劣并确定出最优方案。该方法提高了塑件质量,缩短了试模时间,节省了试模成本。

关键词:Moldflow;组合模;流道系统

Moldflow是塑料成型CAE分析软件的典型代表之一,可以模拟塑料熔体在注塑成型过程中的流动、 保压和冷却过程,而且能够定量地计算出成型工艺参数、浇口位置及尺寸、流道尺寸等对因素对产品质量的影响[1],预测出熔体填充、保压、冷却过程中塑件各处的压力、温度、应力分布、纤维取向、收缩率和翘曲变形等情况, 以便设计者尽早发现问题, 及时修改塑件或模具设计, 以免试模后再返修模具[2],这不仅能降低产品的生产成本,提高产品质量,更缩短模具开发周期,增加企业的市场竞争。CAE分析已成为产品开发和模具设计的非常重要的辅助手段。下面以一对形状近似的塑件为例,介绍利用Moldflow软件优化注射成型工艺参数和确定流道系统设计方案的过程。

一、问题的提出

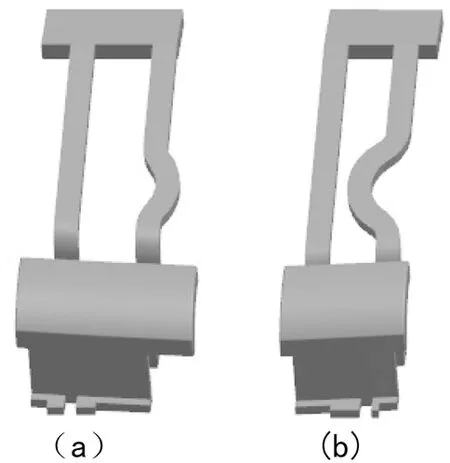

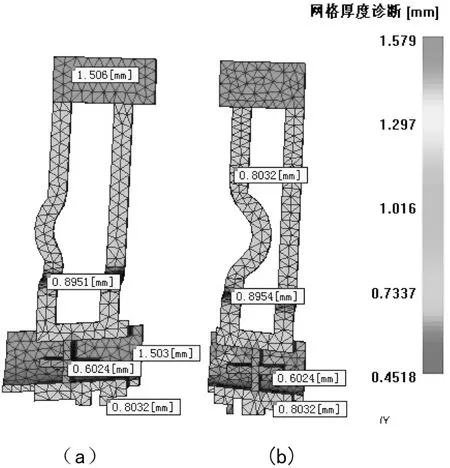

两个塑件的3D图如图1所示。塑件(a)外形尺寸15.2mm×37.9mm×14.3mm,体积0.56cm3,塑件(b)外形尺寸10.3mm×38.3mm×14mm,体积0.49cm3,两塑件各处壁厚如图2所示,最小壁厚0.6mm,最大壁厚1.5mm,塑件外表面要求无明显缺陷,前端有配合要求处翘曲变形量不超过0.10mm,批量生产。成型用的材料为GEPlastics(USA)公司生产的牌号为CycolacAR的ABS树脂,其综合性能较好,冲击强度较高,化学稳定性,电性能良好,且可表面镀铬或喷漆处理。

图1 塑件3D图

二者形状和尺寸相近,配套使用,故考虑将它们放在一副模具中成型。推荐的工艺参数:模具温度40~80℃,熔体温度220~260℃,绝对最大熔体温度280℃,顶出温度108℃,最大剪切应力0.3MPa,最大剪切速率50 000/s。

二、分析模型的建立

用UG创建两塑件的3D模型,另存为igs格式。由于塑件边缘存在0.2mm的小圆角,这些小圆角结构特征对分析精度影响不大,但会使后续的网格模型有很高的纵横比,将会在计算时花费很长时间,甚至可能会无法收敛的问题[3],所以将塑件的igs模型文件导入CADDoctor中检查并修复模型缺陷后应进行简化处理,去除小圆角之后再次检查模型无缺陷后导出为udm格式文件。

图2 塑件壁厚

将上述udm文件输入到Moldflow中并划分Fushion网格,网格边长为1.5mm,对纵横比超过6的网格进行修复后得到的网格统计结果如图3所示,无其他缺陷,匹配率93%,达到分析要求。

图3 网格统计结果

三、浇口位置分析

在注塑模设计中,浇口位置的是一个关键的设计变量。浇口位置不当将会导致缺料、过保压、熔接痕和翘曲变形量过大等一系列缺陷[4],因此浇口位置在一定程度上决定了塑件的强度和其它性能。

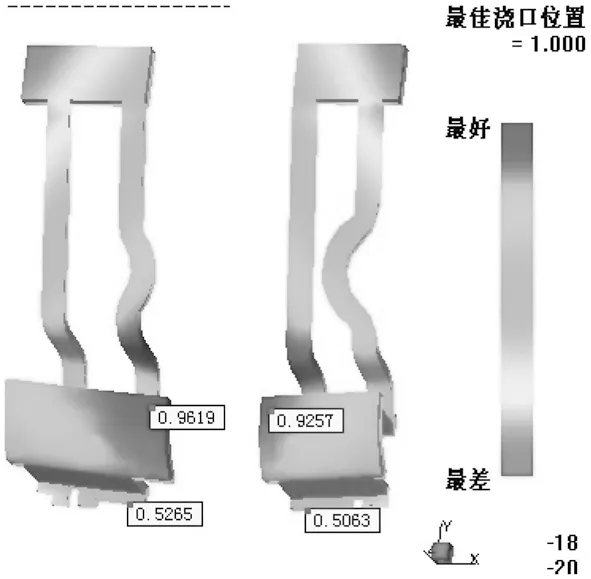

图4 最佳浇口位置分析结果

由于这两个塑件外形不规则,仅依靠经验选择浇口位置很难保证塑件质量,Moldflow的浇口位置分析模块可根据塑件的材料和形状尺寸计算出各位置作为浇口的优劣程度,并在分析日志中提供作为最佳浇口位置的节点值。对本案例中塑件进行最佳浇口位置分析结果如图4所示,图中深蓝色区域比较适宜作为浇口。

四、型腔布局和流道系统设计方案的确定

1.型腔布局

由于产品尺寸不大,考虑到批量生产要求,决定在模具中采用一模八腔布局,通过Moldflow的建模/平移复制得到。由于两种形状不同的塑件组合在同一模具中时,为避免熔体在各型腔内充填时间和压力不同而在塑件内部形成较大的残余应力,提高流动平衡性,将体积较大的塑件(a)靠近主流道,塑件(b)放在远离主流道的四个角上。

2.流道系统设计方案

根据塑件的结构特征和分模的需要,浇口可设在塑件的顶面或侧面。流道系统设计方案有三种:

方案一:将浇口设在顶面如图4所示最佳浇口位置系数0.961 9和0.925 7位置处,形式为点浇口,则模具结构应为双分型面三板模。该方案的流道系统利用Moldflow的建模/流道系统向导创建,主流道入口直径4mm,锥度2°,长60mm,一次和二次分流道直径4mm,竖流道底部直径3mm,锥度1°,点浇口始端直径0.8mm,末端直径1.5mm,长2mm。

方案二:将浇口设在图4所示最佳浇口位置系数为0.526 5和0.506 3位置处,形式为侧浇口,采用非平衡式流道系统,则模具结构为单分型面两板模,流道系统凝料要在开模取出塑件后人工去除。该方案的流道系统由手动创建,主流道入口直径4mm,锥度2°,长60mm,一次分流道直径4mm,二次分流道直径3mm,矩形浇口宽度1.5mm,高度0.8mm,长2mm。

方案三:由方案二通过流道平衡分析获得,是在非平衡式基础上调整局部流道尺寸形成的平衡式流道系统。该方案相对于方案二的主流道和浇口尺寸不变,一次分流道直径由4mm减小为3.76mm,二次分流道直径由3mm分别减小为2.88mm(通向成型塑件(a)的四个型腔)和2.76mm(通向成型塑件(b)的四个型腔)。

将三种方案的分析序列设定为流动+翘曲,工艺设置(用户)窗口中模具温度、熔体温度和充填控制按注射时间分别输入44.5℃、257.9℃和0.31s(由成型窗口分析得到的推荐值),其余参数按系统默认值。

3.CAE分析结果比较

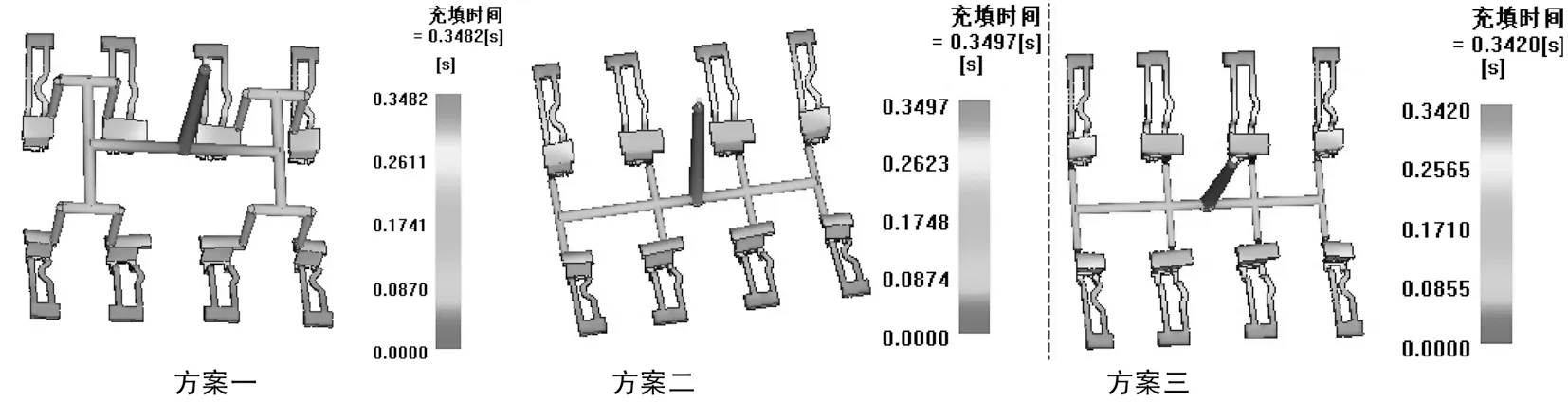

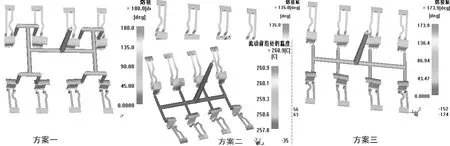

(1)充填时间分析。结果如图5所示,三种方案充填过程用时分别为0.3482s、0.3497s和0.3420s,每个方案中八个型腔都充填完整的且比较均衡,无欠注现象。

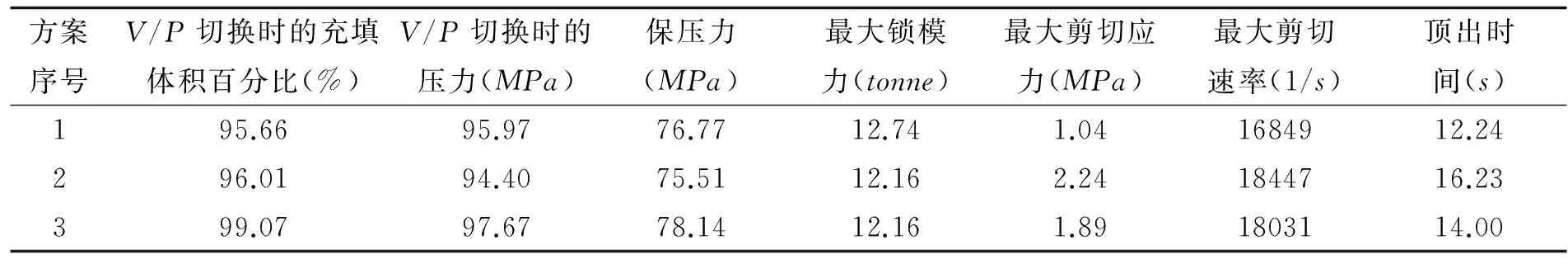

(2)速度/压力(V/P)切换时的压力、保压力、锁模力、最大剪切应力和最大剪切速率和顶出时间分析。结果见表1,从表中数据可以看出,方案一、二V/P切换时的充填体积百分比都在95%~99%内,不会因为出现螺杆不到位而形成的欠注或因压力过大而形成的飞边,而方案三则可能出现飞边;三种方案的最大剪切应力值都超出了0.3MPa,剪切应力过大,产品易开裂;方案一最大剪切应力值超出允许值最少;三方案中只有方案一的最大剪切速率值都小于允许最大值50 000;查看冻结层因子动画,若按型腔内塑件完全凝固、流道系统凝料60%凝固时即可顶出计算,方案一所需时间最短。

图5 充填时间分析结果

表1 三种方案的相关分析结果数值表

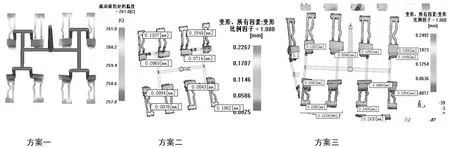

(3)熔接痕。熔接痕是两股料流相遇熔接而产生的表面缺陷,研究发现:在相同工艺条件下,熔接痕区域的强度只有原始材料的10-90%,不但影响塑件的外观,而且可能严重影响塑件的正常使用[5],所以应尽量减少熔接痕的数量,避免在外观表面和承受载荷较大处出现熔接痕。一般来说,熔接痕对接角度<75°时,熔接痕较明显。三种方案的熔接痕分布如图6所示,可以看出,方案一比方案二和方案三在塑件上产生的熔接痕数量都少,尤其是前端外表面上没有熔接痕,只有塑件尾部中间能看到,而且熔接痕的对接角度上限值更大,对外观影响更小。从图7所示的流动前沿处的温度图可以看出,各处熔接痕形成时的温度都在257.8℃以上,尾部前沿温度达到260℃,所以此处的熔接痕对塑件强度影响不大。

(4)翘曲变形分析。注塑过程产生翘曲的主要原因是熔体在模具内部流动以及保压时存在不均匀的应力。变形量的大小取决于塑件的刚度和收缩不均衡的程度,翘曲变形量超过允许值则造成塑件报废。引起收缩不均衡的可能原因有四个,一是模温度不均匀,包括转角效应;二是塑件壁厚不均;三是压力不均;四是取向效应。 三方案中所有因素引起的翘曲变形量如图8所示。方案二和方案三的前端翘曲变形量达到0.13mm,只有方案一的前端翘曲变形量在允许值0.1mm范围内,翘曲的主要原因是塑件壁厚不均和模具温度不均造成的收缩不均,如图9所示,尾端1.5mm处变形量最大,前端1.5mm处有十字肋板支撑,刚度较大,变形量较小。添加冷却回路可减小由模具温度不均引起的收缩变形量。

综合以上的分析比较,确定采用流道系统设计方案一。该方案成型塑件质量好,生产效率高,流道系统凝料可在开模时与塑件自动分离,不需人工去除,但模具结构较复杂,材料利用率不如方案二和三。

图6 流动前沿处的温度分析结果

图7 所有因素引起的变形分析结果

五、结论

(1)创建了Moldflow分析模型,进行了浇口位置分析,根据分析结果,结合塑件结构特点选定两种浇口位置;

(2)针对塑件的结构特点设计出平衡性较高的型腔布局,结合浇口位置和模具结构类型设计了三种流道系统方案;

(3)通过Moldflow的成型窗口分析确定了模具温度、熔体温度和注射时间等成型参数,分别对三种流道系统设计方案进行了流动+翘曲分析,并对分析结果进行了比较,确定采用方案一。

参考文献:

[1]徐斌,张远斌.基于Moldflow的多腔模浇注系统优化设计[J].合肥学院学报,2012,(4).

[2]包中碧. 基于Moldflow软件的旋钮零件浇注系统优化[J].塑料,2014,(4).

[3]张金标.注塑CAE及Moldflow软件应用[M].北京:机械工业出版社,2014,(1).

[4]刘长华. 基于Moldflow软件的不同浇注系统下手机后盖填充结果分析[J].塑料,2012,(3).

[5]严志云,丁玉梅,等. 注塑成型熔接痕缺陷研究进展[J].塑料工业,2009,(4).

文章编号:2095-4654(2016)05-0010-04

* 收稿日期:2016-01-03

中图分类号:TQ320.662 ;TP391.72

文献标识码:A