锂离子电池负极分散工艺研究

2016-07-31饶睦敏杨斌斌

钱 龙,朱 丹,饶睦敏,杨斌斌

(深圳市沃特玛电池有限公司,广东 深圳 518118)

锂离子电池负极分散工艺研究

钱 龙,朱 丹,饶睦敏,杨斌斌

(深圳市沃特玛电池有限公司,广东 深圳 518118)

采用超高黏度搅拌工艺制备锂离子负极浆料,防沉降剂分两步加入进行分散,并与流体分散工艺得到的浆料对比浆料黏度、颗粒度、固含量、膜片电阻率、粘接力及电芯性能等。采用超高黏度搅拌工艺制备的浆料,黏度变化更小、颗粒度更接近粉体颗粒度,与流体分散工艺相比,膜片电阻率低2.4 mΩ/cm,极片的粘接力高3.1 N,电芯以3C在2.00~3.65 V充放电,循环200次的容量保持率高1.6%。

负极浆料; 超高黏度搅拌; 固含量; 流体分散工艺; 锂离子电池

电池浆料混合分散工艺对锂离子电池品质的影响很大,是整个生产工艺中的重要环节[1]。负极浆料由石墨粉、导电剂、悬浮剂和粘合剂等组成,制备包括液体与液体、液体与固体物料之间的相互混合、溶解、分散等一系列过程,并伴随着温度、黏度和环境等条件的变化。浆料分散质量的好坏,直接影响到后续锂离子电池生产的质量及最终产品的性能。各电芯生产厂商为了生产出优良的产品,在配料搅拌上投入大量时间和成本,负极配料时间通常在8 h以上。

为提高搅拌效率、降低生产成本,本文作者对负极搅拌工艺进行优化实验,对比超高黏度搅拌工艺与流体分散工艺对材料颗粒度、固含量稳定性、粘度、电阻及电池性能的影响。

1 实验

1.1 浆料的制备

负极浆料由质量比93.7∶2.0∶1.3∶3.0的石墨(深圳产,电池级)、导电炭黑SP(日本产,电池级)、羧甲基纤维素钠(CMC,日本产,电池级)和丁苯橡胶(SBR,日本产,电池级)组成,用XFZH-10L搅拌机(柳州产)搅拌。

1.1.1 超高黏度搅拌工艺

超高黏度搅拌工艺得到的浆料记为1号,搅拌过程为:①加入比例为石墨、导电剂和总量56%的CMC干粉,搅拌均匀;②加入去离子水,搅拌均匀;③加入剩余的CMC干粉,继续搅拌均匀;④加入SBR,搅拌至均匀。

1.1.2 流体分散工艺

流体分散工艺得到的浆料记为2号,搅拌过程为:①加入CMC干粉、去离子水,进行搅拌;②加入导电剂,继续搅拌均匀;③加入石墨搅拌;④加入SBR继续搅拌。

1.2 电芯制作

以0.016 mm厚的铝箔(深圳产,≥99.8%)、0.009 mm厚的铜箔(深圳产,≥99.8%)分别为正、负极集流体,电极涂覆(电极留白宽度为6 mm)后,在85 ℃、8 h的条件下烘干,再进行辊压(电极厚度为0.125±0.002 mm)、分切(正极宽56 mm,负极宽58 mm),制得电极片。使用16 μm厚的聚乙烯(PE)膜(重庆产),1.1 mol/L LiPF6/EC+DMC+ EMC(体积比1∶2∶1,广州产,电池级)电解液与分切后的电极片,按本公司生产工艺,进行极耳焊接、卷绕、入壳、点底、冲槽、烘烤、注液和封口等工序处理,制得32650型5.0 Ah钢壳电池。

1.3 测试分析

1.3.1 黏度

取1号浆料和2号浆料,在10 L搅拌罐中以15 r/min的转速搅拌,每隔2 h从罐底取样,用NDJ-53数字式黏度计(北京产)测试黏度。

1.3.2 浆料颗粒度

取搅拌结束后的浆料,用Mastersizer 3000激光粒度测试仪(英国产)测量浆料的颗粒度,并与石墨粉体的颗粒度分布进行对比。

1.3.3 固含量稳定性

取1号浆料和2号浆料,在10 L搅拌罐中静置,每隔2 h从罐底取样,进行测试。

1.3.4 膜片电阻率

将浆料用夹具涂在绝缘薄膜上,放入烘箱中,在95 ℃下烘烤4 h,待膜片完全干燥,用LFY-406LFY-406型电阻率测试仪(深圳产)测试样品的电阻率。

1.3.5 极片粘接力

将负极浆料涂在铜箔上烘干,制成极片,取极片制样,用FY-108电脑拉力机(东莞产)进行粘接力测试。

1.3.6 充电恒流比

用CT-3008W-5V10A-204型号的检测柜(深圳产)进行1CC/1CD容量测试,记录电芯的充电恒流比。

1.3.7 循环性能

用CT-3008W-5V30A-NF型号的检测柜(深圳产)进行3CC/3CD循环测试,记录电芯200次循环的容量保持率。

2 结果与讨论

2.1 黏度

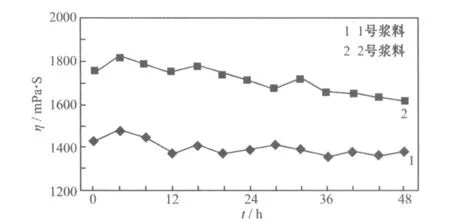

黏度是体现浆料流动性和稳定性的重要参数之一,合适黏度的浆料不但稳定性好,而且有着良好的涂布效果[2]。1号和2号浆料的黏度变化曲线见图1。

图1 浆料黏度的变化曲线

从图1可知,1号浆料的黏度比2号浆料略低,48 h后,1号和2号浆料的粘度下降分别为3.5%和8.5%,说明1号浆料的稳定性更好。

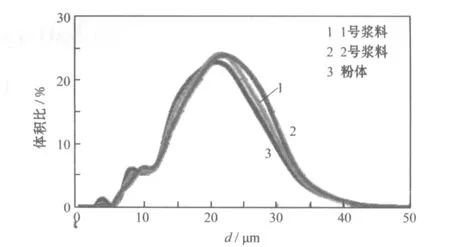

2.2 浆料颗粒度

浆料颗粒度是衡量浆料是否分散好的一个重要参数,浆料颗粒分布越接近粉体颗粒分布,则表明浆料分散越好[3]。两种搅拌工艺得到的浆料颗粒度分布曲线见图2。

图2 浆料颗粒度分布曲线

从图2可知,1号浆料更接近粉体颗粒度分布曲线,说明超高黏度搅拌工艺的分散效果比流体分散工艺好[4]。

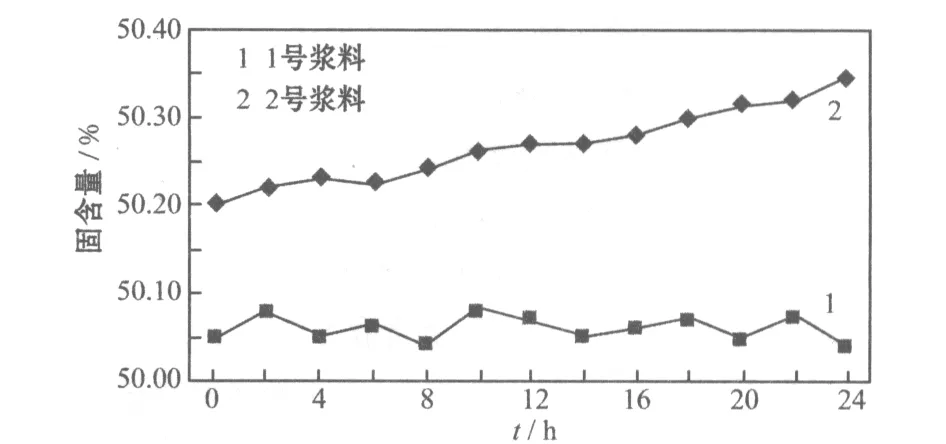

2.3 固含量稳定性

固含量变化是衡量浆料稳定性的参数之一。采用每隔2 h测量搅拌罐底浆料固含量的方法,可以确定浆料是否发生沉降。不同浆料24 h内的固含量变化见图3。

图3 浆料静置24 h的固含量变化

从图3可知,1号浆料24 h固含量变化不大,无沉降发生,而2号浆料固含量逐渐增大,浆料发生沉降,表明1号浆料的稳定性优于2号浆料。

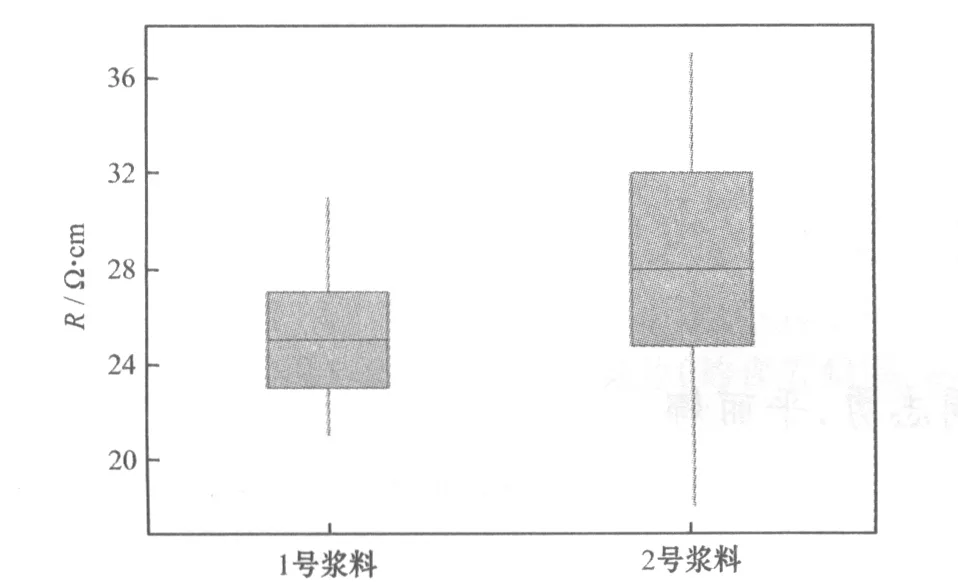

2.4 膜片电阻

图4为1号和2号浆料制成的膜片的电阻对比箱线图。

图4 浆料制成的膜片的电阻

从图4可知,1号、2号浆料制成的膜片,电阻率的平均值分别为25.5 mΩ/cm、27.9 mΩ/cm。1号浆料制成的膜片的电阻率低,且一致性更好,说明捏合分散工艺导电剂分散更均匀。

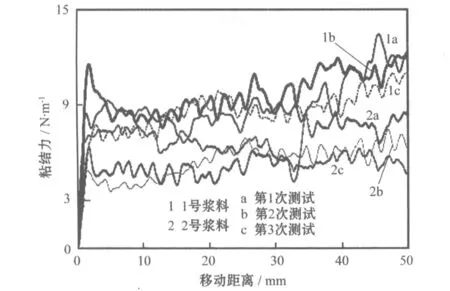

2.5 极片粘接力

不同浆料每组极片测试3次粘接力,结果见图5。

图5 不同浆料极片的粘接力

从图5可知,1号、2号浆料制成的膜片,粘接力平均值分别为8.8 N/m、5.7 N/m。1号浆料具有更好的粘接效果。

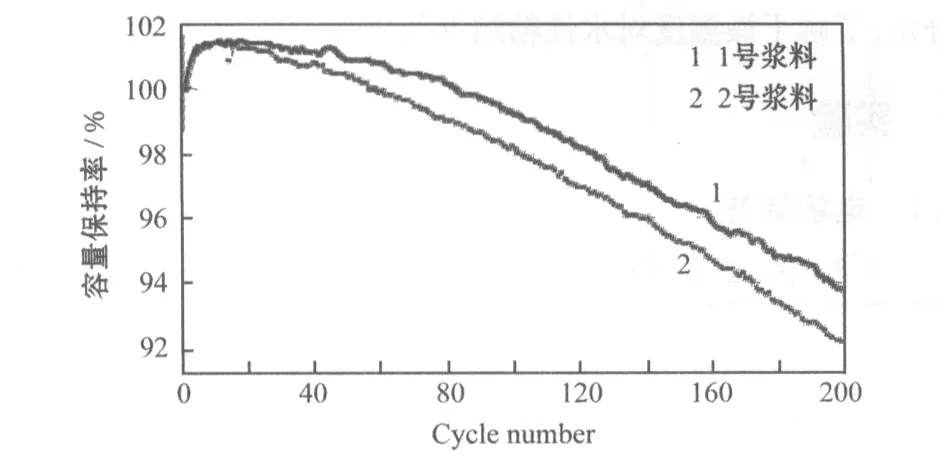

2.6 循环性能

在循环过程中,负极石墨在充放电过程中体积反复膨胀,以及电解液的溶剂化作用,会导致石墨发生粉碎剥离,导电剂可连接石墨,形成良好的导电网络[5-6]。不同浆料制成的电芯的循环容量保持率见图6。

图6 不同浆料制作的电芯循环性能

Fig.6 Capacity retention of the batteries obtained from different slurries

从图6可知,1号浆料制成的电芯第200次循环的容量保持率为93.8%,而2号浆料制成的电芯为92.2%,表明1号浆料分散更好,导电剂形成的网络更加均匀,容量保持率更高。电芯在初期循环的容量保持率上升,是因为磷酸铁锂(LiFePO4)被碳包覆的比例较高,在数次循环后,LiFePO4被充分浸润所致。

3 结论

干混法混合CMC属于粉体混合,可使CMC在短时间内被分散开,同时,采用超高黏度搅拌,浆料受到的较大的剪切力和摩擦力,分散效果更好。第1次加入56%的CMC包覆在石墨表面,防止颗粒团聚;第2次加入44%的CMC,起到防沉降的作用。

该工艺生产的负极浆料具有更好的性能,浆料黏度、颗粒度和固含量稳定性等均比流体分散工艺得到的浆料要好,制成的膜片电阻率较低,粘接力较高,制成的电芯容量保持率更高。

[1] TANG Zan-qian(唐赞谦). 磷酸铁锂正极浆料分散性能研究[J]. Liaoning Chemical Industry(辽宁化工),2009,38(4):222-225.

[2] REN Jun(任俊),CHEN Jian(沈健),LU Shou-ci(卢寿慈). 颗粒分散科学与技术[M]. Beijing(北京):Chemical Industry Press(化学工业出版社),2005. 355.

[3] LIU Wei-min(刘维民). 纳米颗粒及其在润滑油脂中的应用[J]. Tribology(摩擦学学报),2003,23(4):265-267.

[4] LIU Wei-ping(刘维平),QIU Ding-fan(邱定番),LU Hui-ming(卢惠明). 纳米材料制备方法及应用领域[J]. Industrial Minerals & Processing(化工矿物与加工),2003,32(12):1-5.

[5] ZHONG Jun-hui(钟俊辉). 锂离子电池及其材料[J]. Battery Bimonthly(电池),1996,26(2):91-95.

[6] HUANG Ke-long(黄可龙),WANG Zhao-xiang(王兆翔). 锂离子电池原理与关键技术[M]. Beijing(北京):Chemical Industry Press(化学工业出版社),2008. 26-33.

The study of Li-ion battery cathode dispersion technology

QIAN Long,ZHU Dan,RAO Mu-min,YANG Bin-bin

(ShenzhenOptimumNanoEnergyCo.,Ltd.,Shenzhen,Guangdong518118,China)

Anode slurry for Li-ion battery was obtained by the method of ultra-high viscosity stir process,in which the anti-sedimentation agent was mixed by two steps. The viscosity,particle size,solid content,resistivity,adhesive strength and cell performance were compared with the slurry obtained by fluid dispersion process. The slurry obtained by the method of ultra-high viscosity stir process had less viscosity change,particle size was closer to the particle size of the powder,compared with the membrane resistivity of fluid dispersion process one,the membrane resistivity was lower 2.4 mΩ/cm,the adhesive strength of electrode was higher 3.1 N,when the cell was charged-discharged in 2.00~3.65 V with 3C,the capacity retention rate after 200 cycles was higher 1.6%.

anode slurry; ultra-high viscosity stir; solid content; fluid dispersion process; Li-ion battery

钱 龙(1986-),男,湖南人,深圳市沃特玛电池有限公司电芯研究所总监,研究方向:锂离子电池制作工艺与材料;

TM912.9

A

1001-1579(2016)02-0095-03

2015-11-11

朱 丹(1989-),女,河南人,深圳市沃特玛电池有限公司电芯研究所研发工程师,硕士,研究方向:动力电池,本文联系人;

饶睦敏(1984-),男,广东人,深圳市沃特玛电池有限公司电池研究院院长,博士后,研究方向:锂离子动力电池关键材料与技术;

杨斌斌(1988-),男,广东人,深圳市沃特玛电池有限公司电芯研究所材料主管,硕士,研究方向:锂离子电池材料。