内蒙某铁精矿浮选脱硫试验

2016-07-31杨峰涛李玉凤王晓旭

杨峰涛,李玉凤,2,王晓旭

(1.华北理工大学,河北唐山063009;2.河北工业大学,天津300401;3.中冶京诚(秦皇岛)工程技术有限公司,河北秦皇岛066000)

内蒙某铁精矿浮选脱硫试验

杨峰涛1,李玉凤1,2,王晓旭3

(1.华北理工大学,河北唐山063009;2.河北工业大学,天津300401;3.中冶京诚(秦皇岛)工程技术有限公司,河北秦皇岛066000)

铁精矿;磁黄铁矿;浮选脱硫

从药剂制度和分选流程对含硫1.59%、硫化物以磁黄铁矿为主的内蒙某铁精矿进行了系统的浮选脱硫试验研究。试验结果表明,在添加调整剂为硫酸,活化剂使用硫酸铜,捕收剂采用丁黄药的条件下,经1次粗选4次精选工艺流程,可得到含硫0.35%、硫回收率21.12 %的铁精矿,铁精矿铁品位为67.59%。

含硫量的高低是衡量铁精矿质量的一个重要标准[1],内蒙古某铁精矿中含有磁黄铁矿和黄铁矿,含硫量超标。若铁精矿中含硫过高会使冶炼出的钢脆性高、熔点低,并且铁精矿中的硫在冶炼中产生的废矿会对土壤造成污染,使得植物枯萎,同时,废水中含有的大量硫化物。排入河流湖泊中,不仅造成环境污染,也直接影响到人类用水安全,严重破坏自然生态平衡[2-3]。因此,如何降低铁精矿硫的含量一直都是研究人员所关注的问题,这不仅关系到选厂的经济效益以及冶炼工艺的简化,还关系到人类的身体健康以及环境的保护。为此,本试验以内蒙某铁精矿为研究对象,通过系统的浮选脱硫研究试验[4],意在解决铁精矿铁品位较低、含硫较高的问题。

1 矿样性质

1.1 铁精矿主要化学成分分析

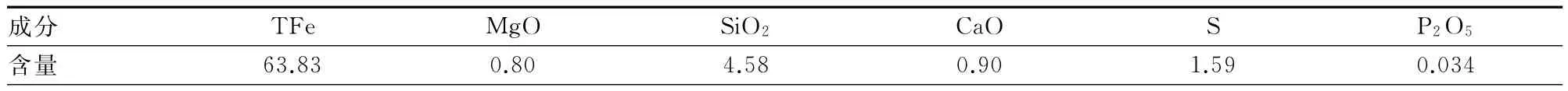

采用荧光光谱分析方法对原铁精矿做了相关分析,相关数据分析结果如表1所示。铁精矿质量标准规定,品级代号为C 67的铁精矿铁品位不小于67%,品级代号为C 65的铁精矿的铁品位不小于65%[5],铁精矿硫品位不小于0.5%[6]。经过分析表1数据可知,该精矿铁品位是63.83%,含硫量是1.59%,铁品位相对较低且含硫较高。

表1 主要化学成分分析结果/%

1.2 铁精矿铁物相分析

针对精矿铁矿物含量做了相关分析,具体数据如表2所示。由表2可以看出,磁铁矿是该内蒙铁精矿的主要含铁矿物,占71.24%;其次是磁黄铁矿,分布率为8.14%,黄铁矿分布率为7.36%,赤褐铁矿分布率为6.09%;还有一些硅酸盐矿物,分布率为1.19%,碳酸盐矿物分布率为5.98%。

表2 精矿铁物相分析结果/%

1.3 铁精矿硫物相分析

对原铁精矿含硫矿物做了相关的分析,相关数据分析结果如表3所示。通过分析表3可以得出,硫大多分布在磁黄铁矿中,分布率为54.21%;其次为黄铁矿,分布率为26.73%;剩余的硫存在于其他矿物中,分布率为19.06%。

表3 精矿硫物相分析结果/%

2 试验研究

通过筛析测定,得到该内蒙铁精矿的细度是-200目占54.42%。由于磁铁矿与磁黄铁矿在磁性和密度上的差异并不明显,所以采用弱磁选及重选不能将两者进行有效地分离,故而选用浮选法对该矿样进行分离[78]。调整剂采用硫酸,活化剂使用硫酸铜,捕收剂使用丁黄药,通过一次粗选浮选流程对铁精矿进行不同药剂种类的筛选和用量试验。试验流程如图1所示。

图1 粗选试验流程

2.1 磨矿细度试验

从原铁精矿中缩取出5份矿样,使用XMB—160×200智能棒磨机(intelligent rod mill,IRM)分别磨至不同的细度,磨矿时间分别为3min、5min、7min、9min、11min及13min。磨矿结果如表4所示。

表4 磨矿时间与磨矿产品中筛下含量关系

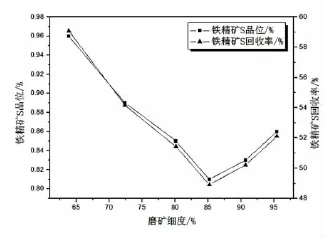

图2 磨矿细度对铁精矿浮选的影响

在暂定用量是400g/t的硫酸、250g/t的硫酸铜和80g/t的丁黄药的条件下,对不同磨矿细度的铁精矿进行了浮选脱硫试验。试验结果如图2所示。从试验结果可知,在磨矿细度为-200目占63.88%左右至-200目占95.44%左右的范围内,随磨矿细度不断增加,铁精矿硫品位降低,脱硫率增加;在磨矿细度为-200目占85.22%时,铁精矿含硫0.81%,脱硫效果最好。但超过这个范围,脱硫效果反而变差。故后续试验均采用85.22%的磨矿细度来进行。

2.2 调整剂用量试验

通常情况下,加入硫酸有利于活化矿浆,调整矿浆酸碱度的同时也有利于浮选磁黄铁矿[9]。为此,本次浮选选择硫酸作为调整剂,在暂定用量是250g/t的硫酸铜、80g/t的丁黄药的条件下,对不同用量的硫酸进行浮选试验。试验结果如图3所示。

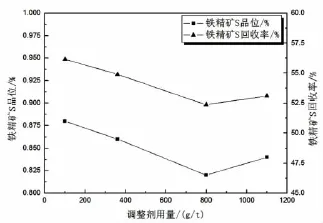

图3 调整剂用量试验结果

分析图3变化曲线可知,在硫酸加入量不断升高的同时,铁精矿中硫的含量和回收率均不同程度地先持续下降后不断上升,在加入的硫酸达到800g/t时,可以得到硫品位是0.82%,硫回收率为52.38%的铁精矿;继续往矿浆中增加硫酸,当矿浆中调整剂硫酸含量持续增大时,硫在铁精矿中的含量和回收率均有所提升,但波动不大。从整个试验范围来看,在添加的硫酸为800g/t时,铁精矿硫品位达到最低值,脱硫效果最好。所以,后续试验添加的硫酸以800g/t为宜。

2.3 活化剂用量试验

在磁黄铁矿的浮选中加入适量硫酸铜,可以产生很好的浮选效果,有利于脱硫,故本浮选中活化剂就选择硫酸铜,在硫酸添加量为800g/t、丁黄药为80g/t的条件下,考察不添加硫酸铜及不同硫酸铜的添加量对脱硫试验的影响。试验结果表明,在不添加活化剂硫酸铜的条件下进行脱硫浮选,效果不好,基本无泡沫矿化现象,上浮泡沫为白色空泡。用量试验结果如图4所示。

图4 活化剂用量试验结果

由图4曲线的变化趋势可知,在试验中不断添加硫酸铜的用量,铁精矿的硫含量先下降后持续升高,在使用的硫酸铜达到100g/t时,可使得铁精矿硫品位由1.59%下降到0.85%,此时硫的回收率是54.89%;而加入的硫酸铜多于100g/t时,铁精矿中硫的含量逐步上升。从整个试验变化曲线上来看,在硫酸铜的添加量达到100g/t时,脱硫结果较好,从用药成本和脱硫的效果上来看,硫酸铜的最佳添加量采用100g/t。

2.4 捕收剂试验

2.4.1 捕收剂种类试验

为了使所得到的产品能达到铁精矿质量标准的要求,关键是要对浮选流程进行强化,这就要求找出合适的捕收剂[10],因此,为了探究不同捕收剂对该铁精矿的脱硫效果,又对不同种类的捕收剂展开试验研究。

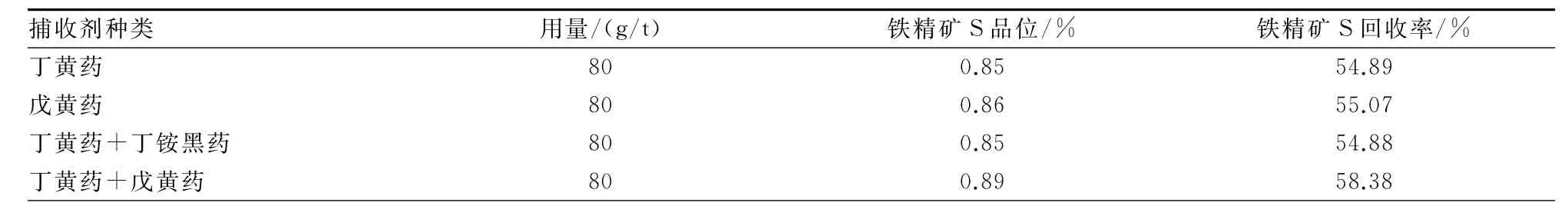

固定加入硫酸的量是800g/t,硫酸铜添加量为100g/t,所用的捕收剂有戊黄药、丁黄药、丁黄药+戊黄药、丁黄药+丁铵黑药,添加量均为80g/t,考察单个种类以及混合的药剂对脱硫试验的影响。混合捕收剂药剂用量比例为丁黄药∶丁铵黑药=3∶1,丁黄药∶戊黄药=3∶1,粗选及各精选均按此比例。试验结果如表5所示。

表5 捕收剂种类试验结果

根据表5可以看出,当选择添加丁黄药时,此时所得的铁精矿硫含量降到了0.85%,所得试验的效果最好,并且与丁黄药和丁胺黑药的混合药剂的脱硫效果相一致。考虑到丁黄药为常用脱硫捕收剂,且成本较其他捕收剂稍低,因此,后续试验中确定使用捕收剂为丁黄药。

2.4.2 捕收剂用量试验

在上述试验确定的最佳药剂制度的基础上,确定使用丁黄药为捕收剂,矿浆中加入硫酸的量为800g/t,加入硫酸铜的量是100g/t,探索不同用量的捕收剂对脱硫浮选的影响。试验结果如图5所示。

图5 捕收剂用量试验

由图5数据的变化趋势可知,随着矿浆中加入丁黄药的量不断增加,铁精矿硫含量的变化为先降低,再略有升高直至最后持平;当使用的丁黄药达到40g/t时,可得到含硫为0.87%的铁精矿,此时浮选效果最好,当加入的丁黄药的量大于40g/t时,浮选指标没有明显提高,因此为了保证脱硫指标,确定丁黄药加入量是40g/t。

2.5 精选次数试验

在上述试验确定的最佳药剂制度的基础上,为了进一步降低该铁精矿中硫的含量,针对该铁精矿进行精选次数的试验。精选加药种类和加入的顺序同粗选,具体用量如表6所示,相关数据结果如表7所示。

表6 粗选及精选的药剂用量

表7 精选次数试验结果

由表7数据可知,当精选次数递增时,硫在铁精矿中的含量和回收率下降趋向明显减缓,经过1粗4精浮选脱硫可得到铁精矿硫含量为0.35%的优良指标,铁精矿硫回收率为21.12%,铁精矿铁品位为67.59 %。因为第4次和第5次精选效果相差不大,考虑到脱硫的选矿成本,因此,确定精选的最佳次数为4次。

3 开路试验

根据上述各个试验的最优加药条件和精选次数,针对该铁精矿一系列特点确定最终的浮选工艺流程,试验的具体流程如图6所示,数据分析的结果如表8和表9所示。

图6 浮选试验流程图

表8 浮选试验结果

表9 铁精矿主要化学成分分析结果/%

由表8、表9可知,经过1粗4精浮选脱硫可得到铁精矿硫含量为0.35%的优良指标,此时铁精矿硫回收率为21.12%,铁精矿铁品位为67.59%。

4 结论

(1)原铁精矿铁品位为63.83%,含硫1.59%,硫矿物主要是磁黄铁矿,占全部硫矿物的54.21%,其次是黄铁矿等其他矿物。

(2)在确定调整剂使用硫酸,活化剂使用硫酸铜,捕收剂使用丁黄药的条件下,经过1粗4精浮选脱硫可得到铁精矿硫含量为0.35%,铁精矿铁品位为67.59%,取得了较为理想的降硫效果。

[1] 于慧梅,王化军.包钢选厂高硫磁选铁精矿反浮选脱硫试验研究[J].金属矿山,2012,41(01):63-66.

[2] 赵志强,戴慧新.云南某高硫铁矿石深度降硫试验研究[J].金属矿山,2007,37(08):31-33.

[3] 汪长祥,安庆铜矿铁精矿浮选脱硫活化剂试验研究[J].矿业快报,2001,16(10):5-7.

[4] 彭会清,李禄宏.某铁精矿浮选脱硫试验研究[J].金属矿山,2005,24(12):35-37.

[5] 钟文慧,张兴昌.某选铜尾矿回收铁试验[J].现代矿业,2012,28(04):68-70.

[6] 曾海鹏.丰山铜矿铁精矿脱硫试验研究[J].湖南有色金属,2008,24(03):3-5.

[7] 邱廷省,赵冠飞.四川某难选硫化铅锌银矿石浮选试验[J].金属矿山,2012,41(12):62-65.

[8] 张文俭.建龙铁矿提高精矿品位的研究[J].金属矿山,2003,14(01):63-64.

[9] 于雪,陈新林.朝鲜某含磁黄铁矿的铁矿石选矿工艺研究[J].矿冶工程,2014,34(z1):154-157.

[10] 邵伟华,杨波.某铜铁矿选矿厂铁精矿降硫试验研究[J].有色金属(选矿部分),2005,20(04):27-29.

Experiment on Flotation Desulphurization of Iron Concentrate in Inner Mongolia

YANG Feng-tao1,LI Yu-feng1,2,WANG Xiao-xu3

(1.North China University of Science and Technology,Tangshan Hebei 063009,China;2.Hebei University of Technology,Tianjin 300401,China;3.Captial Engineering and Research Incorporition Qinhuangdao Co.,Ltd.,Qinhuangdao Hebei 066000,China)

iron concentrate;magnetic pyrite;flotation desulphurization

Based on the reagent system and separation process,flotation desulphurization experiment research on iron concentrate with 1.59%sulfur in magnetic pyrite in Inner Mongolia.The result shows that using sulfuric acid as regulators,cupric sulfate as activator,butyl xanthate as collectors,using a flotation technological processes of one-roughing and four-concentration,iron concentrate with sulfur content 0.35%,and 21.12%sulfur recovery rate is obtained,and the grade of the iron concentrate is 67.59%.

TD951

A

2095-2716(2016)04-0013-06

2016-04-13

2016-09-19